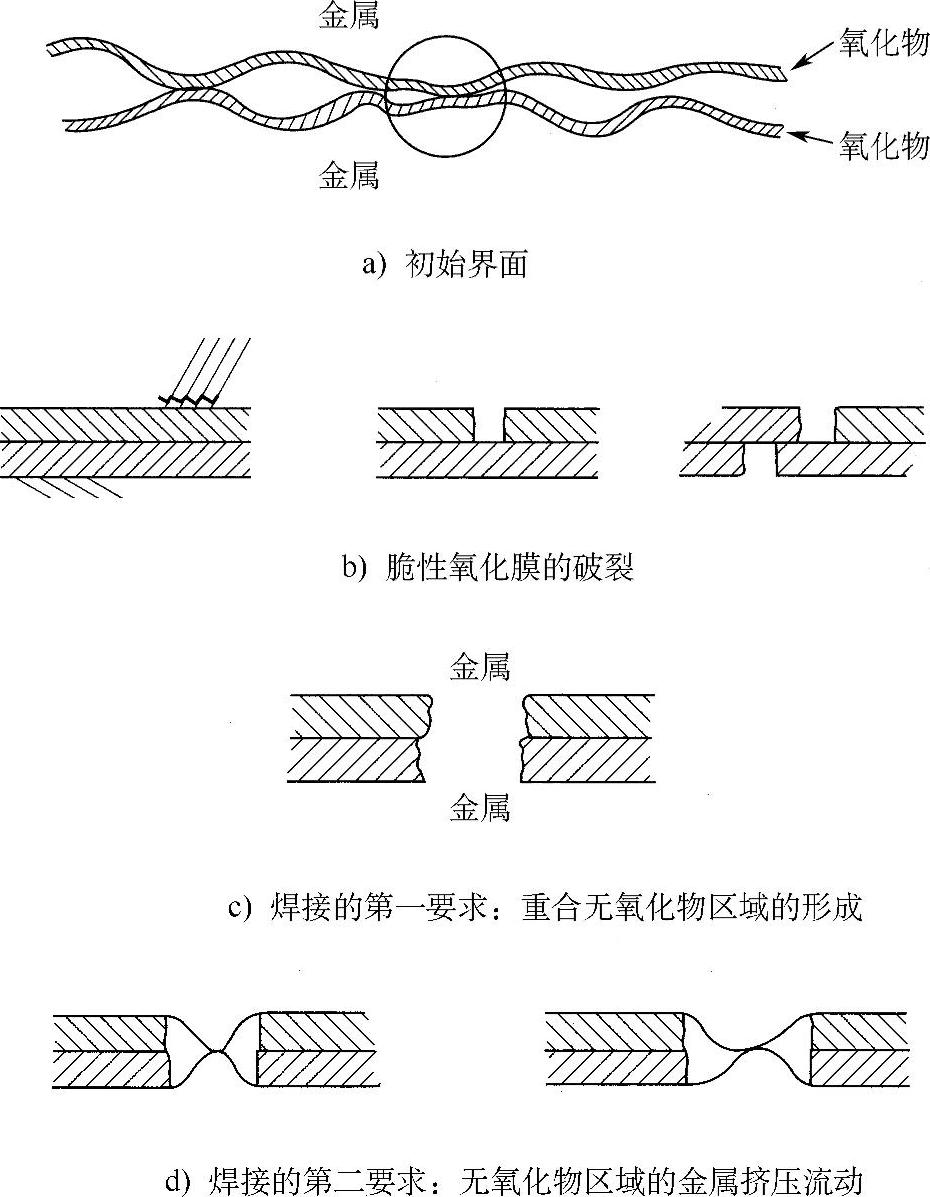

对工件表面施加压力后,工件表面上的污染物被分离,母材上的新鲜金属发生接触,两者间将开始实现连接。在冷压焊研究领域,大量研究人员对焊接过程中工件表面氧化物层的分离进行了量化分析,并研究了氧化物层去除量与键合质量的关系。研究结果认为,首先要对工件施加一个临界应力以确保表面氧化物层的破碎[2-8]。在氧化物层如何破碎这一问题上存在一些争议,Mohamed和Washburn[6] 认为不同工件表面上污染物层的破碎分离并没有直接联系;而Wright等人[7]以及Bay[8]则认为,焊接过程中不同工件上的污染物层直接发生碰撞,因此它们的破碎分离也是成对出现的。破碎的污染物层被分离后,新鲜母材在压力作用下被挤压到原先污染物层的位置上并产生连接。这些研究人员都基于各自的界面破碎形式假设建立了模型。

Mohamed和Washburn[6]提出的模型最为简单,模型中假设污染物层为一个连续的脆性层,且键合面两侧的污染物并不相同。图1.8所示为键合界面的物理模型。有关强度的公式可表示为

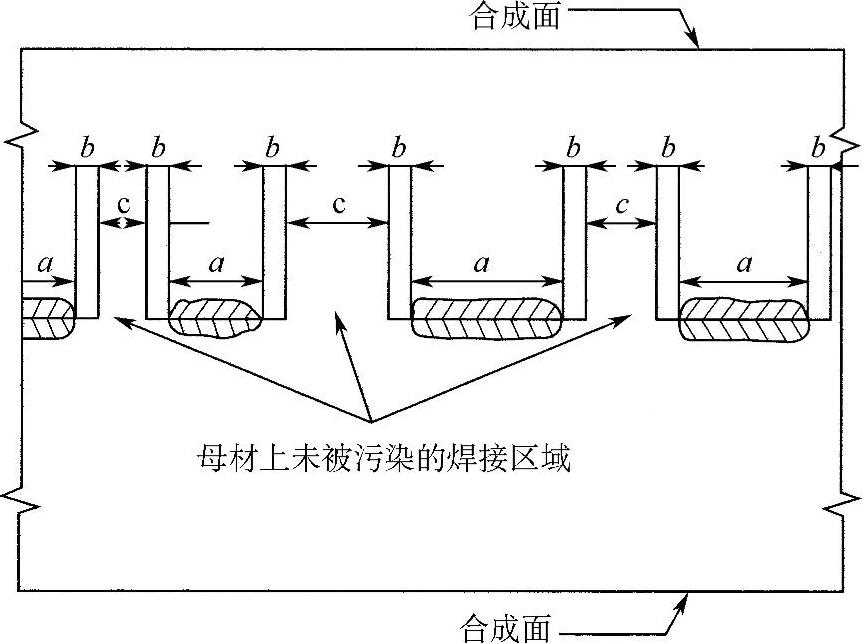

式中,f为键合强度与母材强度的比值;R为表面应力;C为有关污染物失配度以及污染物硬度的常数。而Wright等人提出的模型稍复杂一些,他们的模型主要适用于轧压键合场合,因而存在大平面应变条件。图1.9所示为键合界面物理模型。模型假设键合面两侧的污染物相同,并尝试计算预键合变形的程度,有关强度的公式为

图1.8 Mohamed和Washburn模型中界面破碎示意图[6]

图1.9 Wirght模型中界面破碎示意图[7]

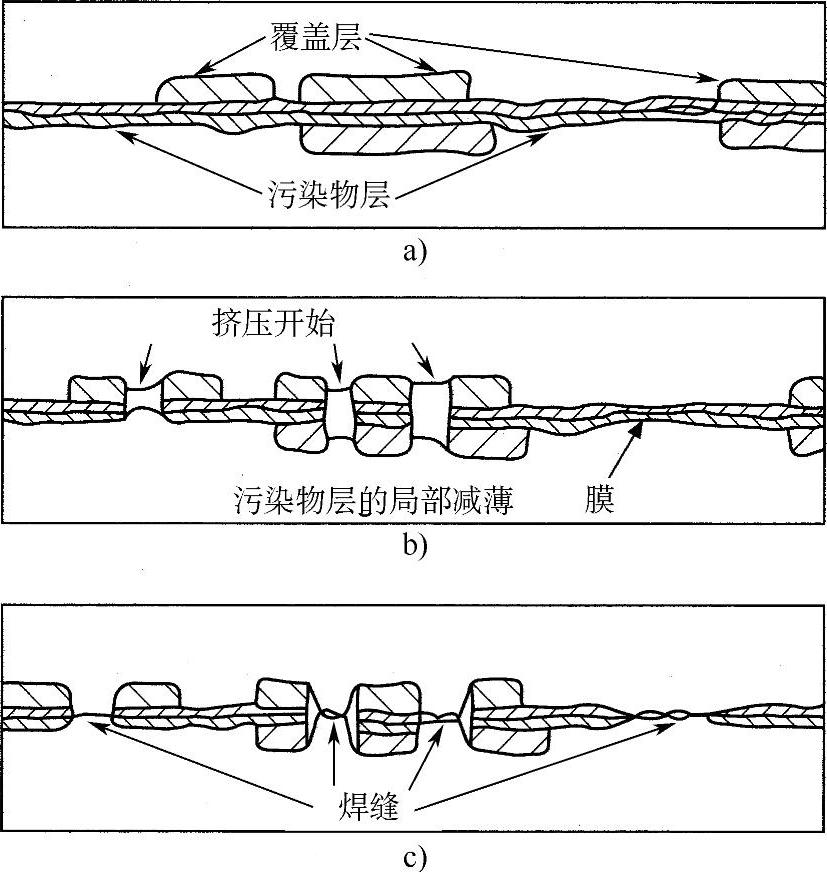

式中,C为材料硬化因子(为经验值);Rt为形成键合所需的极限变形量;Rf为整个连接过程中所产生的总变形量。当总变形量(R或Rf)接近1时,公式(1.1)与公式(1.2)相同,键合强度达到最大值。Bay的模型相对比较复杂,模型考虑了污染物薄膜以及下表面硬化层的影响,如图1.10所示。(https://www.xing528.com)

图1.10 Bay模型中界面破碎示意图[8]

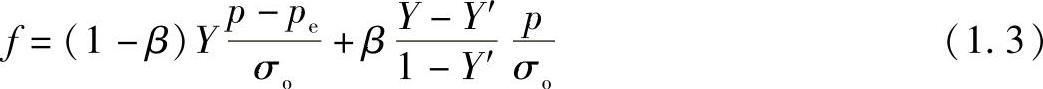

有关键合强度的公式可表示为

式中,f为焊缝拉伸强度与母材拉伸强度的比值;β为污染物薄膜覆盖的面积百分比;p为施加的压力;pe为键合形成的极限压力;σo为母材的屈服强度;Y和Y′分别为工件表面暴露面积及极限暴露面积。这里表面暴露面积Y可表示为

式中,X为接触区域发生延展变形的程度。

以上这些模型较为复杂,包含较多的键合参数。需要注意的是,这些模型主要适用场合还是冷压焊接,它们的复杂性或多或少与传统锻焊工艺有关。值得注意的一个参数是挤压压力(如公式(1.3)中的p),该参数直接或间接的包含在这些模型中。然而在锻焊中,随着工艺温度的升高,挤压压力会急剧下降,因此,不再成为影响焊接过程的主要因素。此外,在传统锻焊工艺中,由于污染物层下方的硬化层在宏观变形发生之前会出现退火现象,此时硬化层在焊接过程中所起的作用值得商榷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。