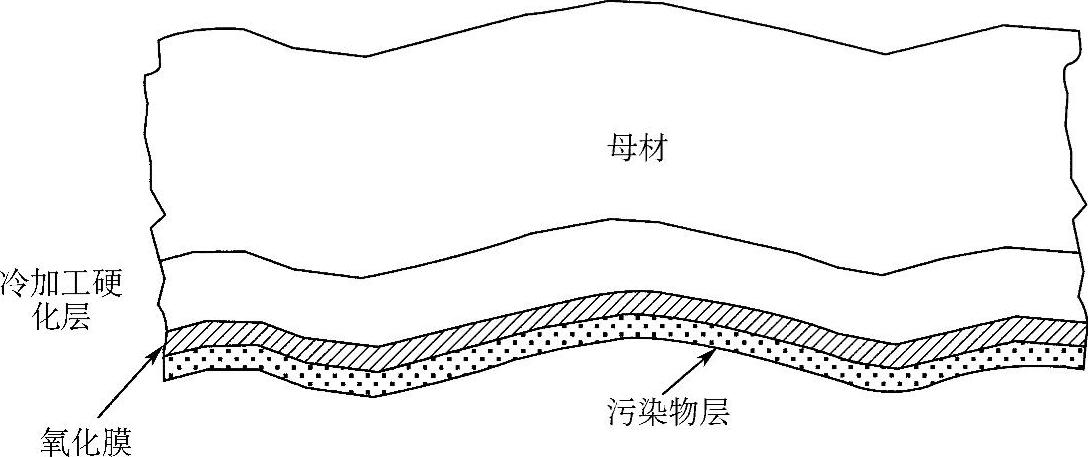

要定义特定固相键合工艺的连接原理,必须首先了解工件待连接处的微观组织以及它们的表面状况。从微观角度讲,键合表面可能为不规则形态,表面还会覆盖各种氧化物和污染物层[2-12],另外,还可能存在一些不规则排列的微观组织,这都会增加连接过程的复杂性。图1.3所示为一个典型的待键合工件表面。从图中可以发现,键合表面通常可分为三层:母材层、受机械作用或化学作用后形成的加工硬化层、表面氧化膜或污染物层。

对于以上提及的工件表面可以通过一系列的方法来实现键合,最主要的就是要尽量减小连接表面的表面粗糙度,以使材料表面间能形成紧密的接触。对于锻焊,一般采用施加力的形式来实现焊接界面间的紧密接触。在力的作用下,工件接触表面上所受的作用力超过材料本身的屈服应力时,接触表面将发生塑性变形,并使两者间形成紧密接触。对于扩散焊,一般采用一个相对较小的力来使接触表面平整化,并通过蠕变行为和表面间互扩散等形式实现焊接。

尽管工件表面发生紧密接触,但如果其他的一些工艺条件没有达到,键合行为仍不能实现,其中最重要的条件就是去除工件表面上的氧化膜以及污染物层,使其下方的新鲜母材间实现紧密接触。通常可以通过两种方法来满足这一工艺要求,如锻焊过程中,可利用力的作用将污染物层破碎;另外,金属氧化膜在力的作用下可溶解到金属晶体中。这一机理对扩散键合尤为重要[13],同样也适用于其他一些热辅助锻焊工艺。要形成一个完整的焊点,仅仅使母材发生紧密接触显然是不够的。首先在焊接界面处必须形成晶面匹配[14]。大多数的锻焊中,母材晶体的晶向排列是随机的,而键合表面一定是在一系列的大角度晶界上。通过机械作用[6] 或热作用[9,10]或两者键合的方式对键合界面的晶体结构进行错位调整可实现以上要求,这样工件间就可以实现可靠的固相连接。然而,在一些局部位置上,它们的大角度晶界相对不稳定,不容易形成完整的键合。因此,在锻焊的最后一个工艺环节中将采用一些热辅助的方法来释放键合面上的局部应力。另外,应力的释放可能会导致再结晶[15]。

上面提及的连接机理未必能解释所有的固相键合工艺,但利用这些机理都可实现金属材料间的固相连接。总的来说,在锻焊工艺中所涉及的机理可大致分为三种:工件待连接表面的变形机理、表面污染物溶解机理以及界面结构均匀化机理。这三种机理以及它们与锻焊工艺的直接关系将在后面详细叙述。(https://www.xing528.com)

图1.3 预焊阶段工件表面状态示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。