电力电子技术的几十年发展历史表明,场控器件因其性能优越、控制方便等优点获得了广泛应用。尤其在解决电力公害、改善电能质量、航空航天电源、通信和计算机电源、不间断电源、高频化焊接电源和X光机电源、感应加热电源、超声电源、汽车电子化、智能家用电器、绿色照明工程的实施、交流电机变频调速和电动汽车、洁净发电以及传统电力电子设备的高频化改造等方面,IGBT等场控器件都发挥着极其重要的作用。我国目前还没有属于自己知识产权的创新产品,不能独立自主地、大规模地生产高性能的IGBT等场控器件。国内为数不多的器件研究单位的研究工作由于各种原因进展缓慢,新材料和新工艺的研究更是一个薄弱环节。新材料和新工艺的研发和创新必将推动新型器件的诞生,而新型器件的诞生或器件性能的提高都对装置性能产生重要的影响。为了提高我国电力电子产品在国际市场上的竞争能力和应付特殊环境下的危机能力,必须强化对IGBT等场控制器件及其相关课题的开发和研制,建立自己的现代电力电子器件的研发生产基地。

1.IGBT的开关损耗与性能

在IGBT的研制中,要求功率开关器件降低损耗、提高效率、提高性能。开关器件的损耗分为两类,一类是器件的通态正常(导通)损耗;另一类是从通态向断态(从断态向通态)转换的开关损耗。IGBT的主要技术特性有集电极-发射极间饱和电压VCE(sat)特性,开关特性tf(断开时间toff和导通时间ton之和)。IGBT的击穿性能有闭锁性能、短路性能、di/dt、dv/dt性能。

(1)改进开关特性的技术

为改进开关特性所研制的技术主要是使浓度与层的厚度达到最佳化,减少成为储存载流子的空穴,使IGBT特有的集电极电流拖尾减少。通过单元图形的最佳化减少输入阻抗RG,使功率MOSFET部分栅极电荷充放电时间高速化,在高速化功率器件的基础上所采用的技术是缩短载流子的寿命时间。作为寿命时间限制方法一般常采用重金属扩散和电子射线照射等方法,通过寿命时间的控制可以控制IGBT集电极电流IC的关断特性。降低功率MOSFET部分的栅极电容量,可使充放电时间达到高速化。

(2)降低VCE(sat)技术

降低VCE(sat)技术是通过浓度、层的厚度及深度的最佳化来降低电阻部分,借助精细化,提高单位面积的电流密度,使Lg与Ls比达到最佳化,扩大功率MOSFET部的反型层(沟道)单位芯片面积,减少沟道电阻。

利用开关特性的改进技术,加大寿命时间限制量,开关特性能实现高速化,在IGBT中,VCE(sat)与开关特性tf处于相关关系中,借助寿命时间控制,在该相关关系上可以找到所需要的任意工作状态。

(3)提高性能技术

为提高IGBT击穿性能,采用IGBT提高性能的技术,抑制了IGBT内部寄生NPN晶体管工作及IGBT内部电场和电流的集中,使IGBT击穿性能得以提高。

2.IGBT器件的系列化

IGBT在设计上将MOS和双极型晶体管结合起来,在性能上兼有双极型器件压降小、电流密度大和MOS器件开关快、频率特性好的双重优点。在制造业上,在高电压、大电流的晶闸管制造技术基础上采用了集成电路微细加工技术。目前,国外IGBT公司生产的产品主要分为四类:

1)单独的IGBT:电流15~400A,电压400~1200V。

2)半桥IGBT:电流15~75A,电压500~1000V。

3)全桥IGBT:电流18~32A,电压400~500V。

4)三相IGBT:电流15~100A,电压400~1200V。

IGBT产品已模块化,每个IGBT都并联续流二极管,然后以一单元、二单元、六单元形式封装在同一模块外壳内。ABB半导体公司生产的IGBT模块是三相全桥式逆变模块,采用密集型封装结构系统(母线控制),安装简便,具有铜底板和无铜底板系列两种。

SPT结构的IGBT具有通态电压和关断损耗可降低20%,热阻无增加,并增加有效电流,皱纹状表面有利于散热,EMC良好的软开关波形。目前IGBT的最高水平为:单管,3000A/5000V;模块,1200A/3300V,从不串不并的前提出发,IGBT可在低于1000kW的功率范围内使用。

IGBT的应用范围一般都在耐压600V以上、电流10A以上、频率为1kHz以上的区域。多使用在工业用电动机、民用小容量电动机、变换器(逆变器)、照相机的频闪观测器、感应加热(Induction Heating)电饭锅等领域。根据封装的不同,IGBT大致分为两种类型,一种是模压树脂密封的三端单体封装型,从TO-3P到小型表面贴装都已形成系列;另一种是把IGBT与FWD(Free Wheel Diode,续流二极管)成对地(2或6组)封装起来的模块型,主要应用在工业上。模块的类型根据用途的不同,分为多种形状及封装方式,都已形成系列化。

目前,IGBT制造上主要有两种结构即PT结构(PT型)和NPT结构(NPT型),IGBT产品也有多种形式,其模块化结构有一单元(一个IGBT与一个续流二极管反向并联)、二单元、四单元、六单元及七单元,高压IGBT模块有平板和片状两类。IGBT的使用必须满足两个条件:一是在关断过程中,集电极峰值电流必须处在开关安全工作区内(小于两倍的额定电流IC),二是IGBT的工作结温必须保持在Tj(max)(150℃)以下。

(1)六单元IGBT模块

小功率变频器多采用六单元结构的IGBT模块,其将六只IGBT封装在一个模块内,构成一个完整的三相逆变桥电路。最新的六单元IGBT模块由高速、低耗的IGBT芯片、检测电路、保护电路及栅极驱动电路集成而成,其方便了用户的产品设计,减少了组装的元件数,同时,其通态损耗和开关损耗都比较低,整体散热尺寸减小,从而使整机尺寸减小,由于六单元功率模块的不断改进。以富士FVR-E11S变频器为例,3.7kW高度仅为130mm,在7.5kW以下一般都采用六单元结构的IGBT模块,目前六单元IGBT模块容量已达到300A/1200V×6,方便整机的设计与应用。

(2)二单元模块

二单元模块目前可提供的器件为625A/1200V或400A/1700V,各变换器(DC/DC、AC/DC、DC/AC)生产厂商可用这些模块的不同组合生产出11~315kW的通用变换器。EVPEC公司采用沟槽结构的IGBT通态压降低于2V,关断损耗减少了20%,而其经济封装结构降低了变换器生产成本,方便安装,简化了整机生产。富士P系列IGBT采用NPT工艺,通态压降与温度成正比,1400V的IGBT比普通IGBT有更大的安全工作区,低损耗,软开关,大大降低了EMI(Electro Magnetic Interference,电磁干扰)噪声。采用富士电机新一代IGBT生产的FRNG11/P11系列变频器的容量为0.2~400kW,具有较高的可靠性。

(3)高压IGBT(https://www.xing528.com)

目前,欧洲半导体与电子(优派克)公司(European Semiconductors and Electronics Company,EUPEC)已可提供FZ1200R33KF2(1200A/3300V)系列高压IGBT(HV-IG-BT),其主要特点是采用了NPT结构,使IGBT关断过程中下降时间短、拖尾电流小,栅极发射极电压仅为15V,触发功率低,关断损耗小,di/dt、dv/dt都得到了有效控制,其IGBT芯片具有正电阻温度系数,易于并联,实现IGBT大功率化。利用计算机辅助设计优化了高压IGBT芯片的并联和芯片内部RLC网络特性;并实现了IGBT的内部低电感设计和IGBT引线等可靠性设计。随着IGBT技术的成熟,模块正向统一和标准化方向发展。西门子公司采用高压IGBT和三电平技术开发了MV系列中压变频器,由于采用高压IGBT器件,使MV系列变频器的系统结构简单紧凑,可靠性高,目前已有数十套装置已投入运行。高压IGBT的应用前景十分广阔,日本富士公司将最新型片状高压IGBT用于新干线列车的主逆变器,降低了新干线列车在运行时的电动机噪声,比相同功率的IGBT牵引变换装置的体积和重量减小约1/3,比相同功率的GTO逆变器的体积和重量减小约1/2。

ABB公司采用平面低电感封装技术(FLIP)生产的内部电感只有3nH的1200A/3300V平板压接式IGBT,其体内结构采用透明P+、SPT基区,终端采用多重平面环保护。SPT型IGBT通态压降及关断损耗可减小20%,增大了IGBT芯片的额定电流密度,具有软开关波形,易于并联。

(4)IR公司的IGBT系列模块

IR公司推出的全新MTP隔离式开关模块系列,专为大电流工业电源而设计,适用于高频弧焊电源及不间断电源(UPS)。新模块系列的额定电压为600V和1200V,把高速IGBT和优化的二极管结合在同一封装内,可取代分立式解决方案。该系列器件中的50MT060VLS是一款全绝缘低侧斩波模块,内含一个IR超快速IGBT和一个具超软逆恢复电流特性的HEXFRED二极管。

50MT060WH是一款全绝缘半桥式模块,内含成对的IR-WARP超高速IGBT和一个具超软逆恢复电流特性的HEXFRED二极管,这种双IGBT设计可有效地控制功率耗散和电流分配。

IR还提供了两款1200VMTP开关模块,包括全绝缘的20MT120VF全桥式及40MT120VH半桥式模块,它们均采用额定电压为1200V的IGBT。这些1200V器件可直接连接到大多数三相系统的直流总线上,并具有板上温度监控功能。

3.技术发展趋势

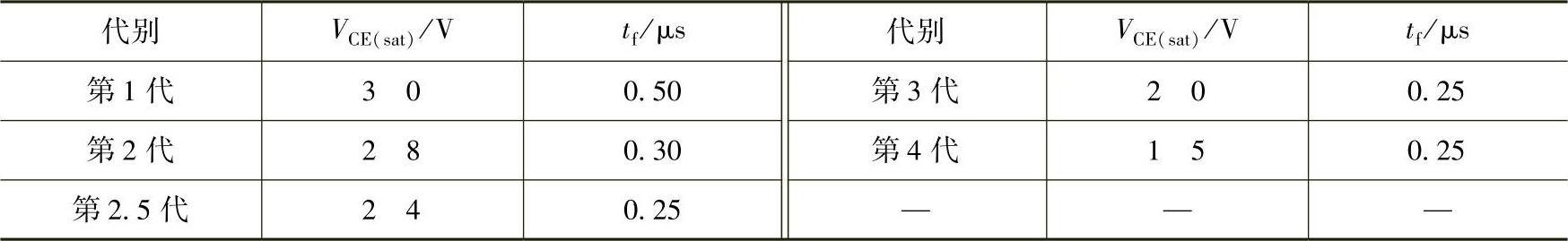

各半导体生产厂商不断开发的IGBT器件具有高耐压、大电流、高速、低饱和压降、高可靠、低成本技术的特点,并采用1μm以下制作工艺,研制开发取得了一些新进展。在开发IGBT的技术中,随着产品的更新换代,制造技术的不断提高,精细加工已成为可能。现在,功率器件主要采用1μm以下的加工尺寸。表1-2为每一代产品VCE(sat)及tf的标准特性。随着从第1代向第4代的进化,估计VCE(sat)可降低50%,tf可提高50%~60%。

表1-2 几代变迁与特性改进(标准特性)

(1)采用沟槽式栅极结构缩小芯片尺寸

沟槽结构是在管芯上刻槽,芯片元胞内部形成沟槽式栅极。因为栅极的制作是从芯片表面向芯片内部挖一条沟,故将此结构称为沟槽结构。由于栅极沟槽化,使单胞单元尺寸缩小到原来的1/5。降低了功率MOSFET的沟道电阻,提高了单位芯片面积的电流密度。能制造同样额定电流而芯片尺寸最小的产品。现有多家公司生产各种U-IGBT产品,适用低电压驱动、表面贴装的要求。

(2)采用新材料改进产品特性

下一代IGBT的发展趋势之一是采用替代Si的新型材料改进产品特性。第二是通过寿命时间控制法,局部制作窗口,减少VCE(sat)的依赖特性,不提高VCE(sat)就能使开关特性达到高速化。第三是借助精细加工降低MOS部分的沟道电阻。利用这些技术,就能使开关特性与功率MOSFET相同,VCE(sat)与晶闸管相同的状况成为现实。

(3)采用薄硅片技术的NPT型IGBT

NPT型IGBT采用薄硅片技术,以离子注入发射区代替高复杂、高成本的厚层高阻外延,可降低25%左右的生产成本,耐压越高成本差越大,在性能上更具特色,高速、低损耗、正温度系数,无锁定效应,在设计600~1200V的IGBT时,NPT型IGBT可靠性最高。西门子公司可提供600V、1200V、1700V系列产品和6500V的高压IGBT,并推出低饱和压降DLC型NPT型IGBT,依克赛斯、哈里斯、英特西尔、东芝等公司也相继研制出了NPT型IGBT及其模块系列,NPT型IGBT正成为IGBT的发展方向。

(4)采用硅片直接键合技术的SDB-IGBT

三星、快捷等公司采用SDB(Silicon Direct Bonding technology,硅片直接键合)技术,在IC生产线上制作第4代高速IGBT及模块系列产品,特点是高速、低饱和压降、低拖尾电流、正温度系数且易于并联,在600~1200V电压范围内性能优良,分为UF、RUF两大系列。

(5)采用特殊高能照射分层技术的超快速IGBT

国际整流器IR公司的研发重点在于减少IGBT的拖尾效应,使其能快速关断,研制的超快速IGBT可最大限度地减少拖尾效应,关断时间不超过2000ns,采用特殊高能照射分层技术,关断时间可下降到100ns以下,拖尾更短,重点产品专为电机控制而设计,现在有六种型号,可应用在大功率电源变换器中。

(6)采用有效结合和新型封装技术的IGBT/FRD

IR公司在IGBT基础上推出两款结合FRD(Fast Vecovery Diode,快速恢复二极管)的新型器件,IGBT与FRD的有效结合,可将转换状态的损耗减少20%,该器件采用TO-247型封装,额定规格为1200V、25A、50A、75A、100A,用于电动机驱动和功率变换,以IGBT及FRD为基础的新技术便于器件并联,在多芯片模块中实现更平均的温度,提高整体可靠性。

(7)采用高性能IGBT芯片和新型封装技术的新型IGBT功率模块

新型的IGBT功率模块集成了各种驱动保护电路和自诊断单元,采用高性能IGBT芯片和新型封装技术,从复合功率模块(PIM)发展到IPM、电力电子积木(PEBB,Power Elec-tronic Building Block)、电力模块(IPEM)。新型的IGBT功率模块向高压大电流方向发展,其产品水平为1200~1800A/1800~3300V,新型的IGBT功率模块除用于变频调速外,600A/2000V的系列产品已用于电力机车VVVF(变压变频)逆变器。平面低电感封装技术是大电流IGBT多芯片并联的关键工艺,美国海军开发出的以IGBT模块为有源器件的PEBB,用于舰艇上的导弹发射装置。IPEM采用共烧瓷片多芯片模块技术组装PEBB,大大降低了电路接线电感,提高了系统效率,现已开发成功第2代IPEM,其中所有的无源元件均以埋层方式掩埋在衬底中,智能化、模块化正成为IGBT发展热点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。