数控车床的车削工艺与普通车床车削工艺有所不同,数控车床主要利用数控程序控制零件轮廓,通常分为粗车和精车,粗车时预留0.3~0.5mm的加工余量。根据该零件特性选取千分尺、圆弧规、螺纹环规等作为测量工具。

1.零件外圆尺寸的测量

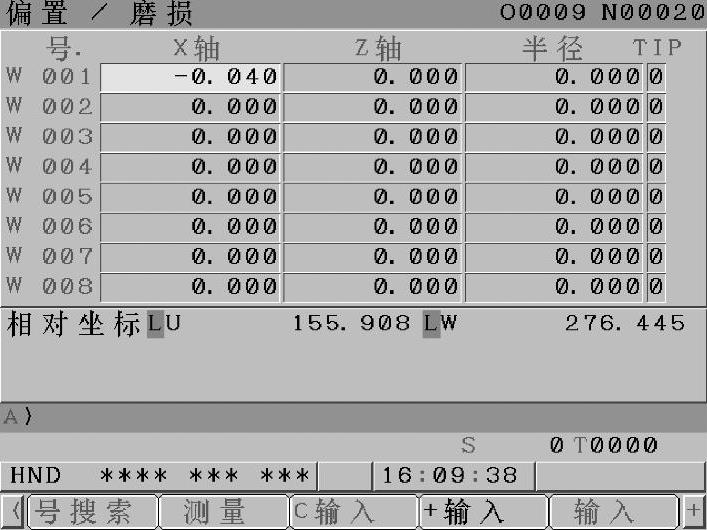

粗加工结束后用千分尺进行测量,测得数据如图4-36所示,根据千分尺读数,识读出该尺寸为36.53mm,此时读取的数值应与理论粗加工后的数值进行比较(理论粗加工数值应为36.5mm),实际尺寸比理论尺寸大0.03mm,为了使零件尺寸落在公差带中,应给系统补偿-0.04mm为佳。在该刀具的磨损补偿中输入“-0.04”,如图4-37所示。

经过精加工后再去测量该尺寸数值,如果尺寸落在公差带中则表明合格,如果还有余量则利用同样方法继续补偿并进行精加工。

图4-36 粗加工后的尺寸

图4-37 X轴补偿

同一直径的圆柱车削后发现其尺寸存在不一致,存在一端大一端小的情况,此时如果简单地调整刀具补偿量,则无法满足尺寸精度的要求,可以人为编制成锥度进行调整。如同一圆柱体的ϕ36mm尺寸粗车后,左侧圆柱尺寸为ϕ36.54mm,右侧圆柱尺寸为ϕ36.56mm,这表明右侧尺寸较左侧尺寸大0.02mm。将程序更改为G01 X36 F0.1;G01 X35.98 Z-20;(将右侧尺寸减去左右两侧的偏差量即可),程序修改后再进行刀具补偿,补偿数据以左端实际数据为准。同样道理,如果出现两个圆柱面尺寸需要不同量补偿也可以利用修改程序的方法完成。

2.R5mm圆弧的测量

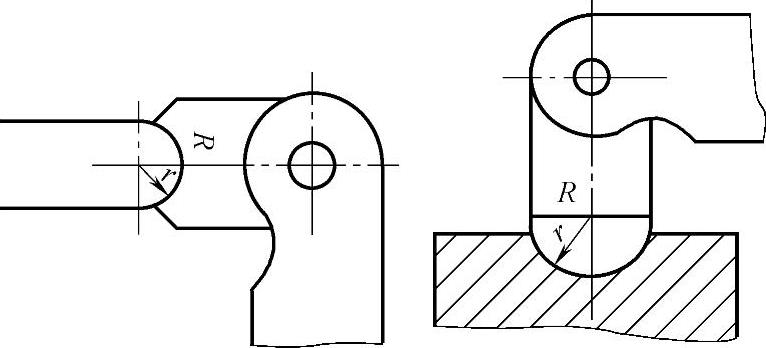

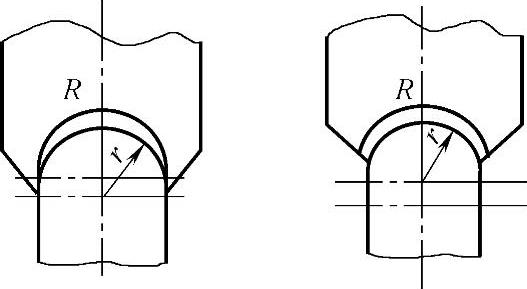

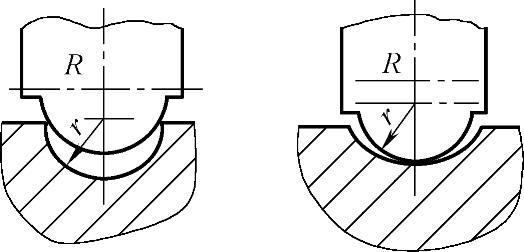

一般没有精度的圆弧通过粗车、精车就能保证其加工精度,用相应的半径规进行校验即可。检测方法为用眼睛观察是否均匀透光,如图4-38~图4-40所示。

图4-38 工件圆弧与半径规圆弧基本一致

图4-39 工件圆弧小于半径规圆弧

图4-40 工件圆弧大于半径规圆弧

3.M30×2-6g螺纹的测量(https://www.xing528.com)

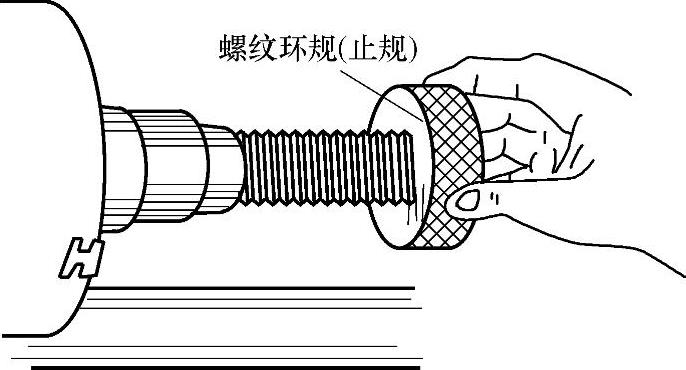

一般而言,编程时预留0.3mm左右的余量,在切削加工后用通规进行检验,如果通规未能通过,则在相应刀具补偿中输入一定量的负值,重复加工、检验。如果通规能完全通过,则需用螺纹止规进行检验。要求通规能够顺利通过整段螺纹,如图4-41所示,止规只能通过两个螺距左右的距离,如图4-42所示,在两种情况都满足的情况下即可判定该螺纹合格。

图4-41 螺纹通规旋至螺纹底部

图4-42 螺纹止规旋至1~2个螺距处

螺纹通规检验测量过程:首先要清理干净被测件螺纹上的油污及杂质,然后在环规与被测件螺纹对正后,用大拇指与食指转动环规,若能使其在自由状态下旋合通过螺纹全部长度则判定为合格,否则判定为不合格。

螺纹止规检验测量过程:首先要清理干净被测螺纹上的油污及杂质,然后在环规与被测螺纹对正后,用大拇指与食指转动环规,如果旋入螺纹长度在两个螺距之内后止住则判定为合格,否则判为不合格品。

只有当通规和止规联合使用,并分别检验合格,才表示被测工件合格。

在检测螺纹是否合格的过程中,不断对螺纹底径进行修调,但当修调数据明显小于理论螺纹底径数据时,可适当修调Z轴方向的刀具补偿量,如图4-43所示,直至修调至螺纹合格为止。

图4-43 刀具磨损补偿量

自测题:

1.若机床在加工过程中出现软限位报警,且硬限位具有足够的行程空间,试阐述调试方法及步骤。

2.试分析车刀车削端面时还有一个“小圆点”不能被车削掉的原因及解决方案。

3.试阐述数控车床单件车削时如何保证工件的总长。

4.试简要阐述如何利用刀架定位实现批量生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。