1.工件左端面对刀

将ϕ50mm圆柱毛坯通过自定心卡盘装夹,且伸出距离控制在40~45mm之间。装夹需稳定可靠,保证刀架回转与工件不发生碰撞。

为了使编程原点与工件零点建立起相对固定的关系,需要完成“对刀”步骤,试切法对刀详细步骤如下所示。

(1)利用试切法进行Z轴对刀

选择外圆车刀车削端面,并保证车削出完整端面即可(端面车削尺寸不可过大,否则无法保证工件总长),此时应沿X轴方向退出至毛坯外。找到相应刀具号输入Z值测量,即完成了外圆车刀的Z轴对刀。

1)将机床切换至手动功能模式,点按机床操作面板上的“手动换刀”按钮,选择需要建立对刀数据的刀具(换刀前请确认换刀空间是否足够)。在MDI模式下输入“M03 S600;”并执行该程序,使机床以600r/min的转速正转。

2)点按手摇脉冲按钮,刀架离工件较远时选择“×100”的倍率,用手摇轮移动刀架,将刀具快速接近工件,切换到“×10”的倍率,调整好Z轴的位置,利用手摇轮移动刀架X轴均匀移动,将工件端面切出。反向移动X轴直到刀具移出工件为止(如果已切出零件端面,则使刀具移至刚接触工件端面的位置即可)。

3)点按系统面板上的“REST”按钮,使机床主轴停止转动。

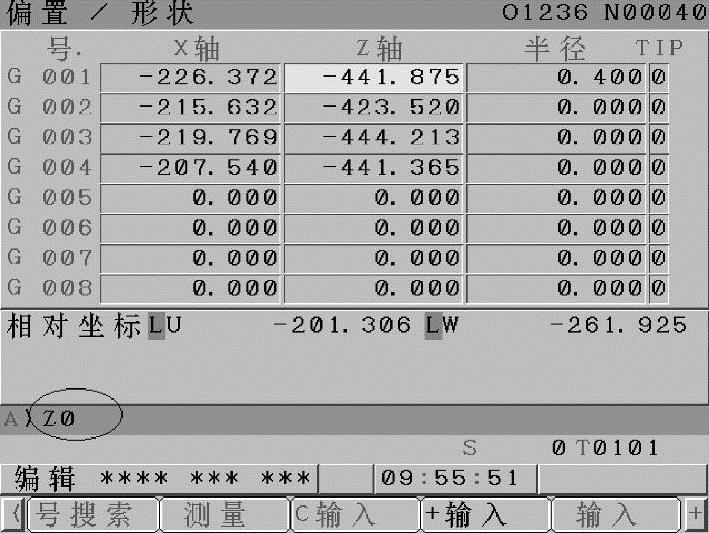

4)点按系统面板的“OFF/SET”按钮,调出刀具偏置形状界面,如图3-130所示。

5)在缓存器上输入“Z0”,点按软菜单的“测量”按钮,Z轴的对刀完成,如图4-25所示。

通常情况下,该刀具的Z轴向对刀数据会因工件装夹时伸出的长短有关,为保证批量生产所需。会制订Z轴定位夹具,使该刀具的Z向对刀数据有效。

(2)利用试切法进行X轴对刀

选择外圆车刀手动车削毛坯直径,切削深度不宜过大,沿Z轴退出至一定距离,保证测量有足够空间即可。停止主轴转动,通过游标卡尺读取被车削的圆柱直径。找到相应刀具号输入“X46.78”(假设为被测圆柱直径值),即完成了外圆车刀的X轴对刀。观察刀具偏置值X数据的变化。

图4-25 Z轴完成对刀

1)将机床切换至手动功能模式,点按机床操作面板上的“手动换刀”按钮,选择需要建立对刀数据的刀具(换刀前请确认换刀空间是否足够)。在手动功能模式下输入“M03 S600;”并执行该程序,使机床以600r/min的转速正转。

2)点按“手摇脉冲”按钮,刀架离工件较远时选择“×100”的倍率,用手摇轮移动刀架,将刀具快速接近工件,切换到“×10”的倍率,调整好X轴的位置(X方向不宜切削太多,光出即可)。手摇轮匀速控制刀架向Z轴的负方向运动,车削长度一般在10mm左右即可。此时将手摇轮沿Z轴正方向移动(该过程中X轴不可移动,否则无法正确对刀),直到移出工件,刀架与工件保持一定测量距离。

3)点按系统面板上的“REST”按钮,使机床主轴停止转动。

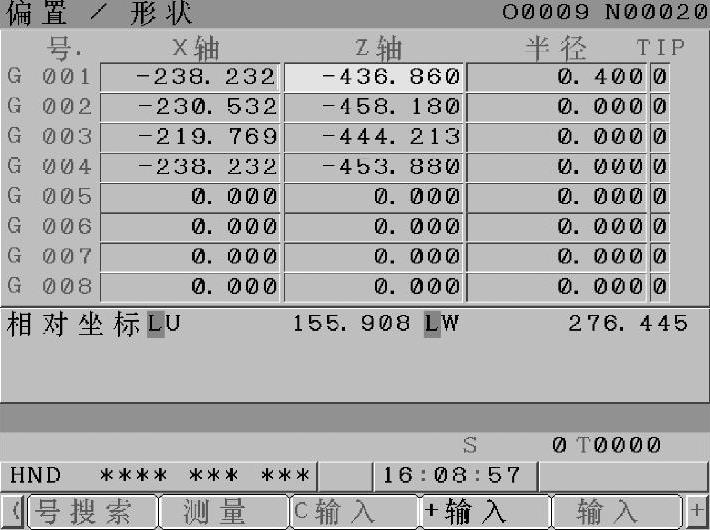

4)利用游标卡尺测量出已加工圆柱表面的尺寸,点按系统面板上的“OFF/SET”按钮,调出刀具“偏置/形状”界面,如图4-26所示。

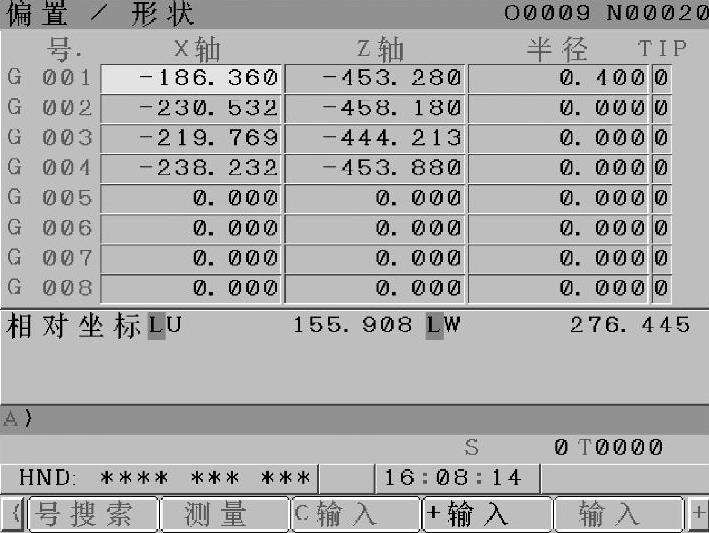

5)在缓存器上输入测量出的圆柱表面尺寸值“X49.66”,点按软菜单的“测量”按钮,X轴的对刀完成,如图4-27所示。(https://www.xing528.com)

通常情况下,刀具在刀架上没有被拆动过时,该刀具的X轴向对刀数据不会变动。

图4-26 刀具“偏置/形状”界面

图4-27 X轴完成对刀

2.工件右端面对刀

将被加工的ϕ36mm圆柱通过包夹铜皮后利用自定心卡盘装夹,装夹稳定可靠。结合普通车床的找正方法,采用千分表找正,使跳动度在图样要求范围内。

(1)外圆车刀对刀

在保证刀架回转与工件不发生碰撞的情况下,选择外圆车刀车削端面,并保证工件总长(可分多次车削端面,每次端面车削尺寸不可过大),在最后一次车削端面确保总长后,应沿X轴方向退出至毛坯外。找到相应刀具号输入Z值测量,即完成了外圆车刀的Z轴对刀,观察刀具偏置值Z数据的变化。

手动车削毛坯直径,切削深度不宜过大,沿Z轴退出至一定距离,保证测量有足够空间即可。停止主轴转动,通过游标卡尺读取被车削的圆柱直径。找到相应刀具号输入“X46.78”(假设为被测圆柱直径值),即完成了切槽刀的X轴对刀,观察刀具偏置值X数据的变化。

(2)切槽刀对刀

在保证刀架回转与工件不发生碰撞的情况下,选择切槽刀完成切槽刀对刀,使切槽刀左端切削刃与已加工端面接触即可。找到相应刀具号输入Z值测量,即完成了切槽刀的Z轴对刀,观察刀具偏置值Z数据的变化。

手动车削毛坯直径时,切削深度不宜过大,沿Z轴退出至一定距离,保证测量有足够空间即可。停止主轴转动,通过游标卡尺读取被车削的圆柱直径。找到相应刀具号输入“X46.78”(假设为被测圆柱直径值),即完成了切槽刀的X轴对刀,观察刀具偏置值X数据的变化。

(3)螺纹刀对刀

在保证刀架回转与工件不发生碰撞的情况下,选择外螺纹车刀完成外螺纹车刀对刀,主轴不转动,使外螺纹刀的切削刃与已加工端面在Z轴同一平面内即可。找到相应刀具号输入Z值测量,即完成了外螺纹车刀的Z轴对刀,观察刀具偏置值Z数据的变化。

手动车削毛坯直径,切削深度不宜过大,沿Z轴退出至一定距离,保证测量有足够空间即可。停止主轴转动,通过游标卡尺读取被车削的圆柱直径。找到相应刀具号输入“X46.78”(假设为被测圆柱直径值),即完成了外螺纹车刀的X轴对刀,观察刀具偏置值X数据的变化。

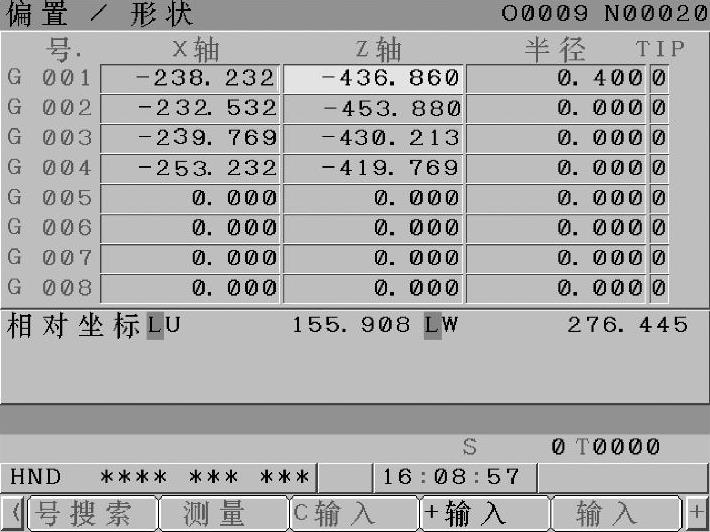

对刀的详细步骤同左端对刀方法,所有刀具对刀完成后,刀具偏置情况如图4-28所示。

图4-28 右端对刀值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。