在上述内容中介绍了常用的G功能指令,每个G功能指令都有自己独属的功能,可以将各个G功能代码组合使用,从而达到切削零件轮廓的目的。由于数控车削加工多为大余量多次进给切削。如果对每一刀都进行编程,将给程序员带来很多麻烦,且较容易出错。为了进一步提高工作效率、简化编程量,FANUC 0i Mate-TD系统设计了相关固定循环功能,用一个程序段可以实现多程序段指令才能完成的加工路线。同时采用固定循环指令编程,可以缩短程序段的长度,减少程序所占用的内存。固定循环一般分为单一固定循环和复合固定循环。

1.单一固定循环

(1)外径/内径切削循环指令(G90)

格式为

主要用于简单圆柱面或圆锥面的循环切削。

其中,α、β为起点坐标,同时也是终点坐标,即从该点开始循环切削,到该点终止循环切削。通过它的切削轨迹可以看出:车削外圆时,定位点的X轴坐标要比毛坯外圆直径略大;车削内孔是,定位点的X轴坐标要比毛坯内孔直径略小,定位点的Z轴坐标要定位在工件外。

G90 X(U)_Z(W)_ 为切削终点的绝对/增量坐标值。

R_为圆锥切削起点与切削终点的半径差,即:R=(大端直径-小端直径)/2。

F_为切削进给速度,默认状态下单位为mm/r,也可根据G98(mm/min)和G99(mm/r)进行指定。

提示:

R值有正负之分,所以编程时应注意R的符号。当R=0或缺省输入时为圆柱面切削。R值的计算以G90循环切削定位点的X轴绝对/增量坐标开始算起。

应用举例:

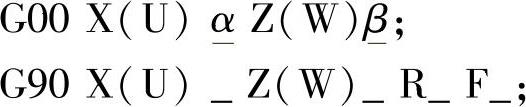

加工如图1-25所示的圆柱台阶轴零件,单次切削深度为2.5mm,进给量为0.15mm/r,编制程序如下,单次切削循环刀具路径如图1-26所示。刀具从循环切削起点开始做循环进给运动,返回循环切削起点终止。图中虚线表示车刀快速移动,实线则表示按指定的进给速度移动。

图1-25 G90圆柱指令加工举例

图1-26 圆柱单次切削循环刀具路径

G00 X40 Z3;(快速移动至起刀点——切削循环起点)

G90 X35 Z-18 F0.15;(切削加工,切削深度为2.5mm,进给速度为0.15mm/r)

X30;(同上)

X25;(同上)

X20;(同上)

G00 X100 Z100;(快速退刀,移至安全点)

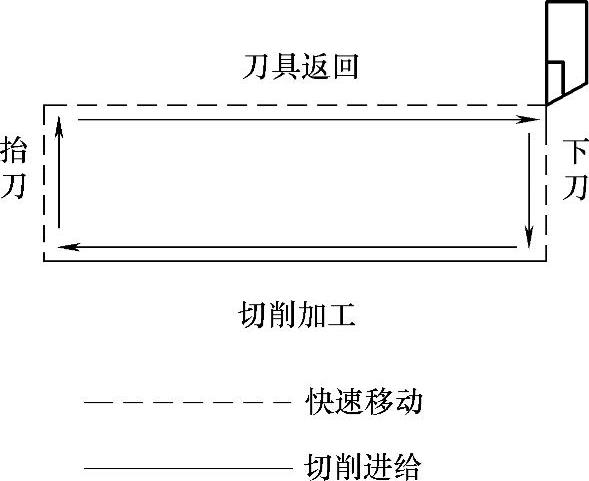

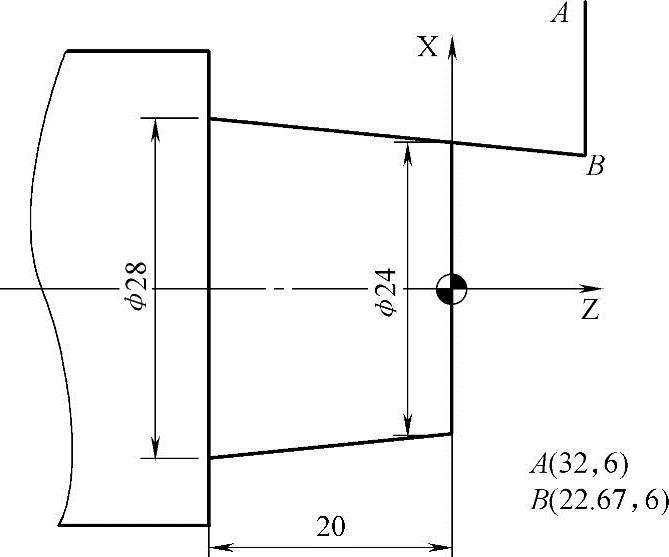

加工如图1-27所示的圆锥台阶轴零件,单次切削深度为1.5mm,进给量为0.15mm/r,编制程序入下,单次切削循环刀具路径如图1-28所示。刀具从循环切削起点开始做循环进给运动,返回循环切削起点终止。图中虚线表示车刀快速移动,实线则表示按指定的进给速度移动。

图1-27 G90圆锥指令加工举例

图1-28 圆锥单次切削循环刀具路径

G00 X40 Z3;(快速移动至起刀点——切削循环起点)

G90 X37 Z-20 R-2.66 F0.15;(切削加工,切削深度为1.5mm,进给速度为0.15mm/r,R=(22.67-28)/2=-2.66)

X34;(同上,G90为模态指令,部分数据可省略)

X31;(同上,G90为模态指令,部分数据可省略)

X28;(切削至圆锥大端尺寸值,G90为模态指令,部分数据可省略)

G00 X100 Z100;(快速退刀,移至安全点)

(2)端面/锥面切削循环指令(G94)

该指令主要用于盘套类零件的粗加工工序。

格式为

其中,α、β为起点坐标,同时也是终点坐标,即从该点开始循环切削,到该点终止循环切削。通过它的切削轨迹可以看出:车削外圆时,定位点的X轴坐标要比毛坯外圆直径略大;车削内孔是,定位点的X轴坐标要比毛坯内孔直径略小,定位点的Z轴坐标要定位在工件外。

G94 X(U)_Z(W)为端面切削终点坐标值;R_为切削循环起点与循环终点的Z轴方向坐标值之差,即R=(Z1-Z2),当R=0时,为端面切削循环,R可省略。

F_为切削进给速度,默认状态下单位为mm/r,也可根据G98(mm/min)和G99(mm/r)进行指定。

提示:

R值的计算要从G94之前的定位点的Z轴的绝对/增量坐标开始算起。

应用举例:

加工如图1-29所示的圆柱台阶轴零件,单次切削深度为2mm,进给量为0.15mm/r,编制程序如下,单次切削循环刀具路径如图1-30所示。刀具从循环切削起点开始做循环进给运动,返回循环切削起点终止。图中虚线表示车刀快速移动,实线则表示按指定的进给速度移动。

图1-29 G94圆锥指令加工举例

图1-30 圆锥单次切削循环刀具路径

G00 X40 Z3;(快速移动至起刀点——切削循环起点)

G94 X12 Z1 R-5 F0.15;(切削加工,切削深度为2mm,进给速度为0.15mm/r,R=-11-(-6)=-5)

Z-1;(同上,G90为模态指令,部分数据可省略)

Z-3;(同上,G90为模态指令,部分数据可省略)

Z-5;(同上,G90为模态指令,部分数据可省略)

Z-6;(切削至零件尺寸值,G90为模态指令,部分数据可省略)

G00 X100 Z100;(快速退刀,移至安全点)

2.复合固定循环

(1)外径粗车固定循环(G71)

外径粗车固定循环G71适合加工棒料,去除大量多余材料后,使工件达到图样的尺寸要求。

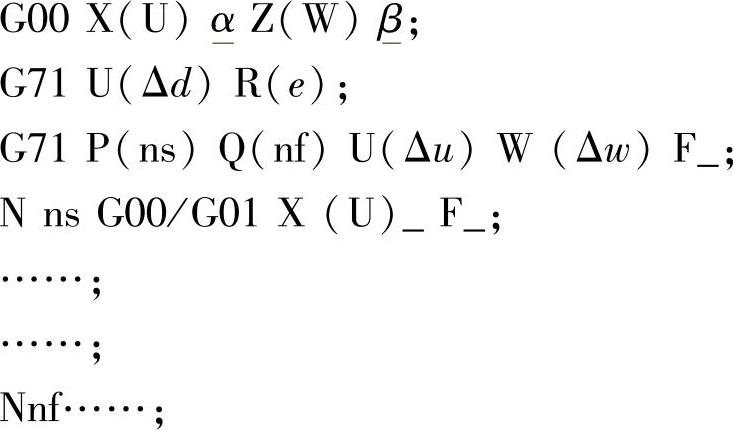

格式为

其中,α、β表示粗车切削循环起点坐标,也是粗车切削循环终点坐标。

Δd为粗车时X方向单次的背吃刀量,半径指定,无符号,单位为mm。该值也可以由参数No.5132设定,参数设定的值由程序指令改变。

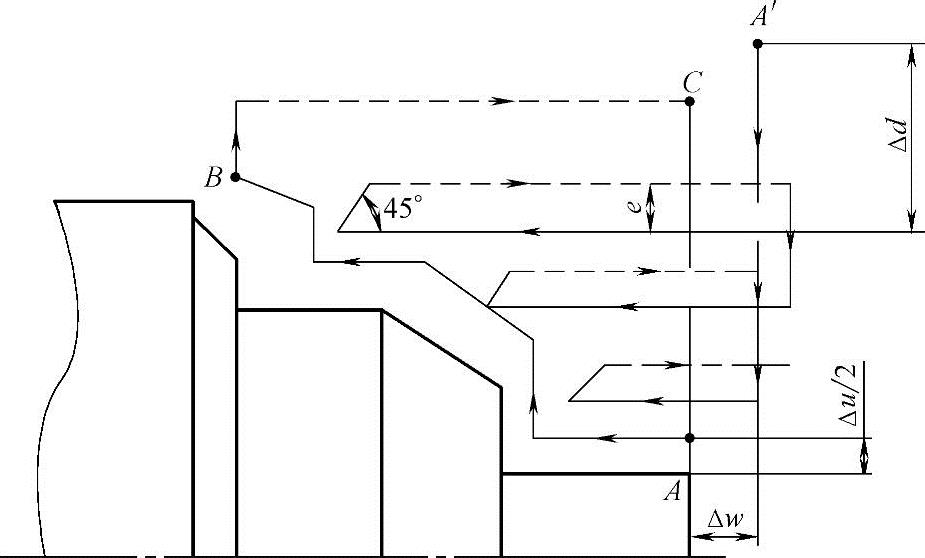

e为粗车退刀量,半径指定,无符号,单位为mm,一般设定为0.5mm左右,以45°退刀。该值可以由参数No.5133设定,参数设定的值由程序指令改变。

ns为粗加工循环起始段。

nf为粗加工循环终止段。

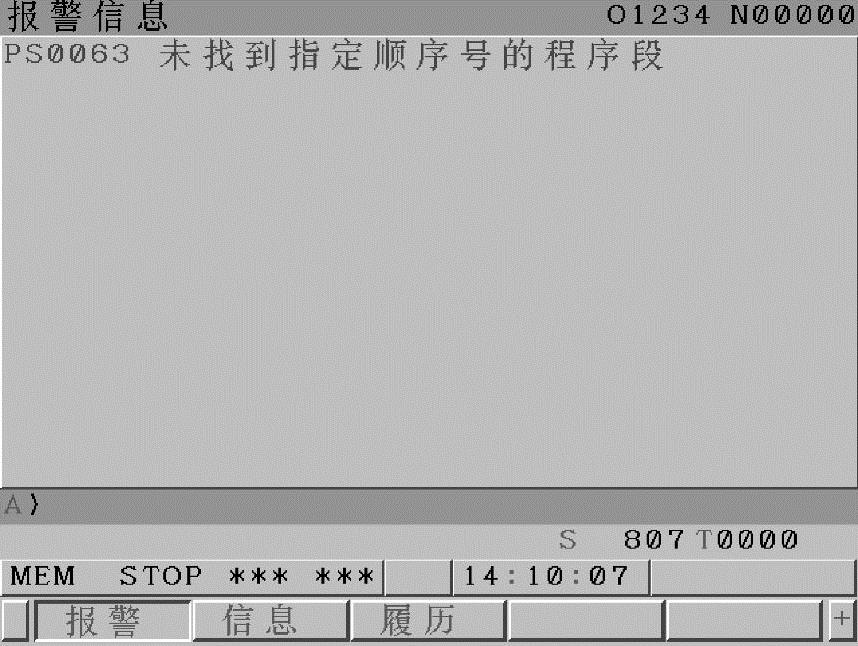

必须指定粗加工循环起始段和循环终止段,否则机床会出现“未找到指定顺序号的程序段”报警,如图1-31所示。

Δu为X方向的精加工余量,直径值,有符号,单位为mm,当缺省输入时,系统按Δu=0处理。一般情况下,车削外圆时Δu≥0,车削内孔时Δu≤0。

Δw为Z方向的精加工余量,有符号,单位为mm,当缺省输入时,系统按Δw=0处理。当精加工轨迹是从尾座向卡盘方向车削时,Δw≥0;反之,Δw≤0。

F_为切削进给速度,默认状态下单位为mm/r,也可根据G98(mm/min)和G99(mm/r)进行指定。

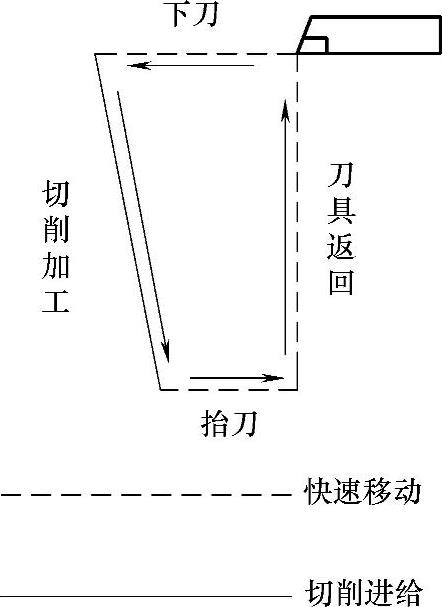

使用G71指令时,系统根据G00X(U)αZ(W)β;的定位点,粗加工路线Nns~Nnf之间的程序段群的形状轨迹,背吃刀量和进刀、退刀量等参数自动计算粗加工路线,沿着与Z轴平行的方向进行切削,适合加工棒料,该功能在切削工件时刀具路径如图1-32所示,刀具逐渐进给,使切削轨迹逐渐向零件最终形状靠近,并最终切削成工件的形状。

图1-31 “未找到指定顺序号的程序段”报警

图1-32 G71指令刀具路径

提示:

1)Nns~Nnf程序段可不必紧跟在G71程序段后编写,系统能自动搜索到Nns程序段并执行,但完成G71指令后,会接着执行紧跟Nnf程序段的下一段程序;在同一个程序里Nns、Nnf程序段号不能重复,否则会搜索错误。

2)在G71循环中,G71程序段或以前指令的F、S、T有效,顺序号Nns~Nnf间程序段中的F只对G70指令循环有效。

3)在带有G96恒线速度控制指令时,在A至B间移动时,指令中的G96或G97无效;包含在G71指令Nns~Nnf程序段中的或G71以前程序段的G97指令有效。

4)在A至A′间顺序号Nns的程序段中只能含有G00或G01指令,而且必须指定,也不能含有Z轴指令。X轴、Z轴必须都是单调增大或减小,即一直增大、一直减小或保持不变;若X轴非单调变化,粗车最后一刀时可能会导致刀具破损。

5)在顺序号Nns~Nnf的程序段中,不能有以下指令:

①除G04(暂停)外的其他00组G指令;

②除G00、G01、G02、G03外的其他01组G指令;

③子程序调用指令(如M98/M99);

④06组G指令。

应用举例:

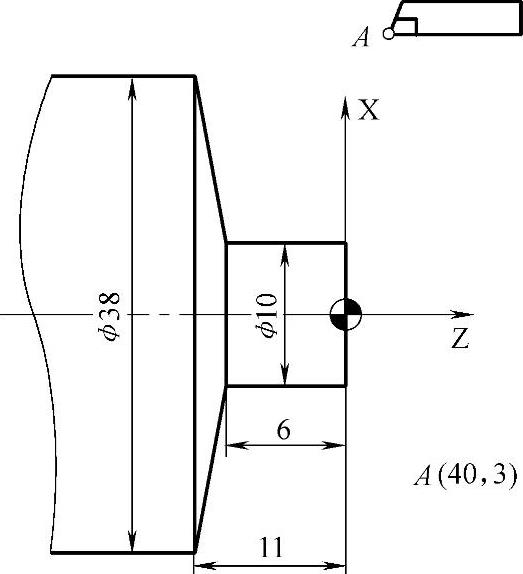

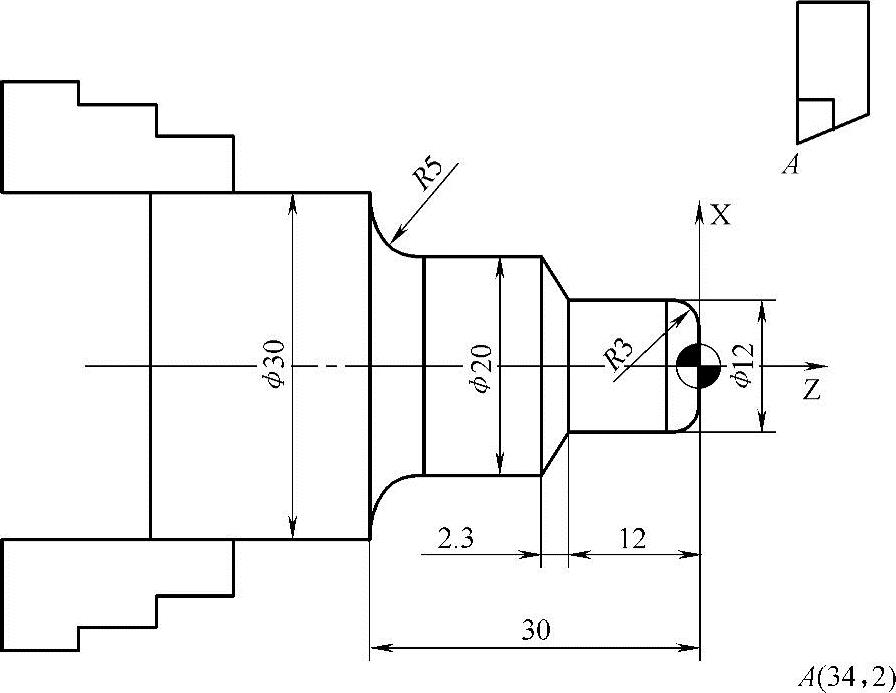

加工如图1-33所示的轴类零件,程序要求,粗加工单次切削深度为1.5mm,进给量为0.15mm/r,粗加工后给精加工X轴余量留0.5mm,粗加工后给精加工Z轴余量留0.1mm。

图1-33 G71指令加工举例

G00 X34 Z2;(快速移动至起刀点——切削循环起点)

G71 U3 R0.5;(粗加工单次切削深度为1.5mm,退刀量为0.5mm)

G71 P10 Q20 U0.5 W0.1 F0.15;(G71指令格式,按编程要求留余量)

N10 G01 X6 F0.15;(N10循环切削程序开始段)

Z0;

G03X12 Z-3R3;

G01 Z-12;

X20 Z-14.3;

Z-25;

G02X30 Z-30 R5;

N20 G01 X34;(N20循环切削程序结束段)

G00 X100 Z100;(快速退刀,移至安全点)

(2)径向粗车循环指令(G72)

该指令适合加工盘类工件,即直径变化量或轴向变化量较大的工件。

格式为

其中,α、β表示粗车切削循环起点坐标,也是粗车切削循环终点坐标。

Δd为粗车时Z轴方向单次的切入深度,半径指定,无符号,单位为mm。该值可以由参数No.5132设定,参数设定的值由程序指令改变。

e、ns、nf、Δu、Δw、F和它们在G71中的意义相同。

在指令执行过程中,除了切削是平行于X轴方向外,与G71完全相同,刀具路径如图1-34所示。

图1-34 G72指令端面粗车刀具路径

应用举例:(https://www.xing528.com)

加工如图1-35所示的轴类零件,程序要求,粗加工单次Z向切削深度为1.5mm,进给量为0.15mm/r,粗加工后给精加工X轴余量留0.5mm,粗加工后给精加工Z轴余量留0.1mm。

图1-35 G72指令加工举例

G00 X60 Z3;(快速移动至起刀点——切削循环起点)

G72 W1.5 R0.5;(粗加工单次切削深度为1.5mm,退刀量为0.5mm)

G72 P10 Q20 U0.5 W0.1 F0.15;(G71指令格式,按编程要求留余量)

N10 G01 Z-22 F0.15;

X45;(N10循环切削程序开始段)

Z-16;

X12;

N20 Z3;(N20循环切削程序结束段)

G00 X100 Z100;(快速退刀,移至安全点)

(3)仿形切削循环指令(G73)

仿形切削循环指令也称为封闭切削循环。可以切削较为复杂的图形。主要用于切削铸造成形、锻造成形或已粗车成形的工件或带凹圆弧的回转体零件。

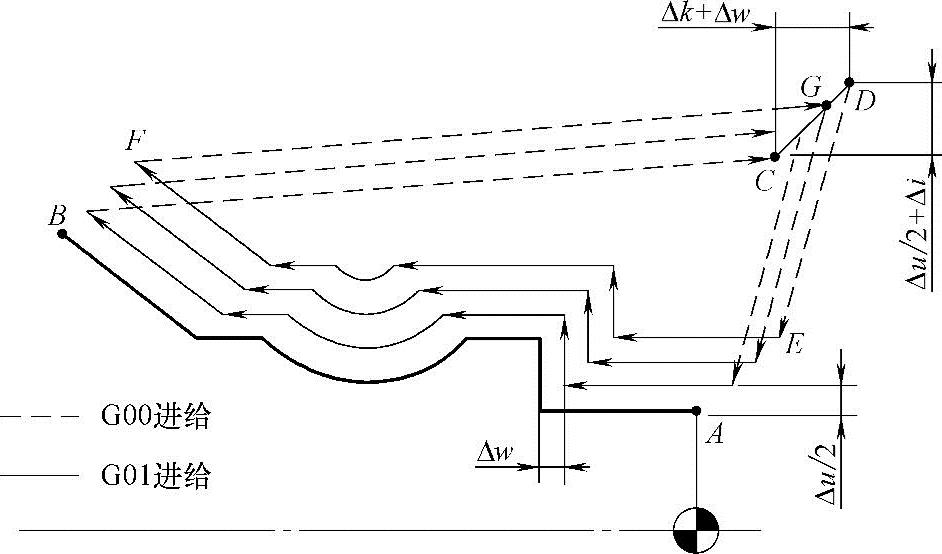

利用G73封闭循环指令,刀具可以按指定的Nns~Nnf程序段给出的同一轨迹进行重复切削。系统根据精车余量、退刀量、切削次数等数据自动计算粗车偏移量、粗车的单次进刀量和粗车轨迹,每次切削的轨迹都是精车轨迹的偏移,刀具向前移动一次,切削轨迹逐步靠近精车轨迹,最后一次切削轨迹为按精车余量偏移的精车轨迹。

格式为

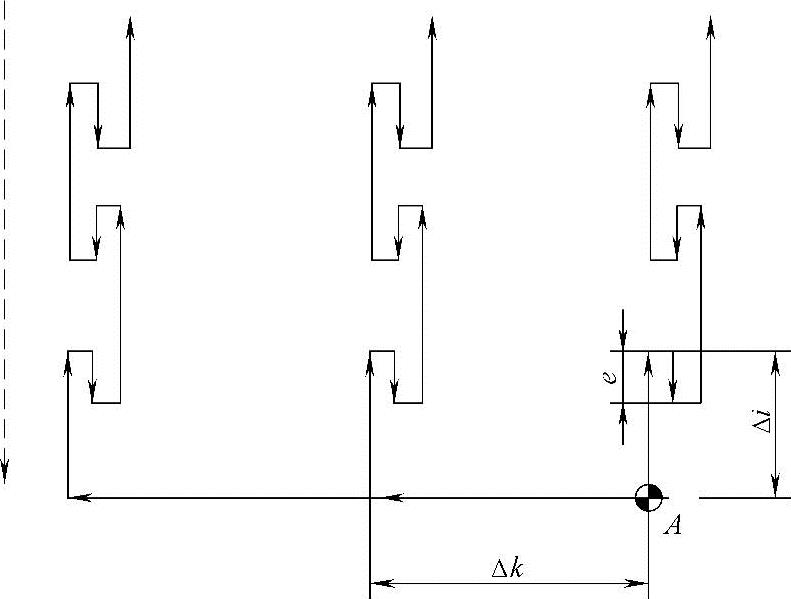

其中,α、β表示粗车切削循环起点坐标,也是粗车切削循环终点坐标。

Δi为X轴方向粗车退刀的距离及方向,半径指定,有符号,单位为mm,通常情况下该值为粗车切削循环起点X坐标值与编程车削轮廓X坐标最小值之差的1/2。

Δk为Z轴方向粗车退刀距离及方向,有符号,单位为mm。

d为仿形切削粗车的次数,单位为次(数值不可为小数)。可根据该数值判断出粗车时的背吃刀量,即背吃刀量=Δi/d。

ns为粗加工循环起始段。

nf为粗加工循环终止段。

必须指定粗加工循环起始段和循环终止段,否则机床会出现“未找到指定顺序号的程序段”报警。如图1-36所示。

图1-36 “未找到指定顺序号的程序段”报警

Δu为X轴方向的精加工余量,单位为mm,直径值,有符号。缺省输入时,系统按Δu=0处理。在一般情况下,车削外圆时Δu≥0;车削内孔时Δu≤0。

Δw为Z轴方向的精加工余量,单位为mm,有符号。缺省输入时,系统按Δw=0处理。当精加工轨迹是从尾座向卡盘方向车削时,Δw≥0;反之,Δw≤0。

G73指令刀具路径如图1-37所示。

提示:

除Nns程序段只能是G00、G01指令,但X轴、Z轴可以两轴联动这点之外,其他注意事项和G71指令基本一致。

应用举例:

图1-37 G73指令刀具路径

加工如图1-38所示的凹弧类零件,毛坯直径为34mm,程序要求粗加工分次进行切削,进给量为0.15mm/r,粗加工后给精加工X轴余量留0.5mm,粗加工后给精加工Z轴余量留0.3mm。

图1-38 G73指令加工举例

G00 X36 Z2;(快速移动至起刀点——切削循环起点)

G73 U8 W8 R8;(粗加工分8次切削,每次切削2mm)

G71 P10 Q20 U0.5 W0.3 F0.15;(G73指令格式,按编程要求留余量)

N10 G01 X0 F0.15;(N10循环切削程序开始段)

Z0;

G03 X24 Z-23.28 R15;

G02 X26 Z-31 R5;

G01 Z-40;

N20 G01 X36;(N20循环切削程序结束段)

G00 X100 Z100;(快速退刀,移至安全点)

(4)精车循环指令(G70)

格式为G70Pns Qnf;

该指令用在G71、G72、G73粗车程序后,实现粗车后的精加工。

提示:

1)在G71、G72、G73程序段中规定的F、S、T功能无效。

2)当G70循环加工结束时,刀具返回到起点并读取下一个程序段。

3)G70指令在Nns~Nnf之间的程序段不能调用子程序。

(5)内径/外径切槽循环指令(G75)

格式为

其中,α、β表示粗车切削循环起点坐标,也是粗车切削循环终点坐标。

R(e)为每次切削终点X向的绝对坐标值,单位为mm。

X(U)为在直径方向,切削终点与起点的绝对(增量)坐标的差值,单位为mm。

Z(W)为在轴向上,切削终点Z向的绝对(增量)坐标值,单位为mm。

P(Δi)为在X向的单次循环的切削量,单位为μm,无符号,半径值。

Q(Δk)为在Z向的单次切削的进刀量,单位为μm,无符号。

R(Δd)为切削到径向(X向)切削终点时,沿Z向的退刀量,单位为mm,当省略Z(W)和Q(Δd)时,则视为0。

F为切削进给速度。

G75的轴向进刀和径向进刀方向由切削终点X(U)、Z(W)与起点的相对位置决定,此指令用于加工径向环形槽或圆柱面,径向断续切削起到断屑和及时排屑的作用。走刀轨迹如图1-39所示。

提示:

该指令等同于多个G01切削指令的切削宽槽的简化编程。

应用举例:

加工如图1-40所示的宽槽零件,程序要求,粗加工单次X向切削深度为3mm,Z向移动2.5mm,进给量为0.08mm/r,粗加工后给精加工X轴余量留0.5mm。

O0001;(程序名)

T0101;(切槽刀,刀宽为3mm)

图1-39 G75指令走刀轨迹

图1-40 G75指令宽槽加工举例

M03 S450;(主轴转速为450r/min)

G00 X52 Z-15;(循环定位点)

G75 R0.5;(粗加工时在X方向预留0.5mm)

G75 X20 Z-50 P3000 Q2500 F0.08;(切削至尺寸,每次切削X向3000μm,Z向2500μm)

G00 X100 Z100;(退刀)

M05;

M30;

(6)螺纹切削(G32、G92)

螺纹加工编程指令可分为单段车削螺纹加工指令(G32)和单一循环车削螺纹指令(G92)

G32指令:加工螺纹实现的是一刀切削,在加工螺纹时进刀、退刀需用G00或G01指令控制,由操作者编程给定。

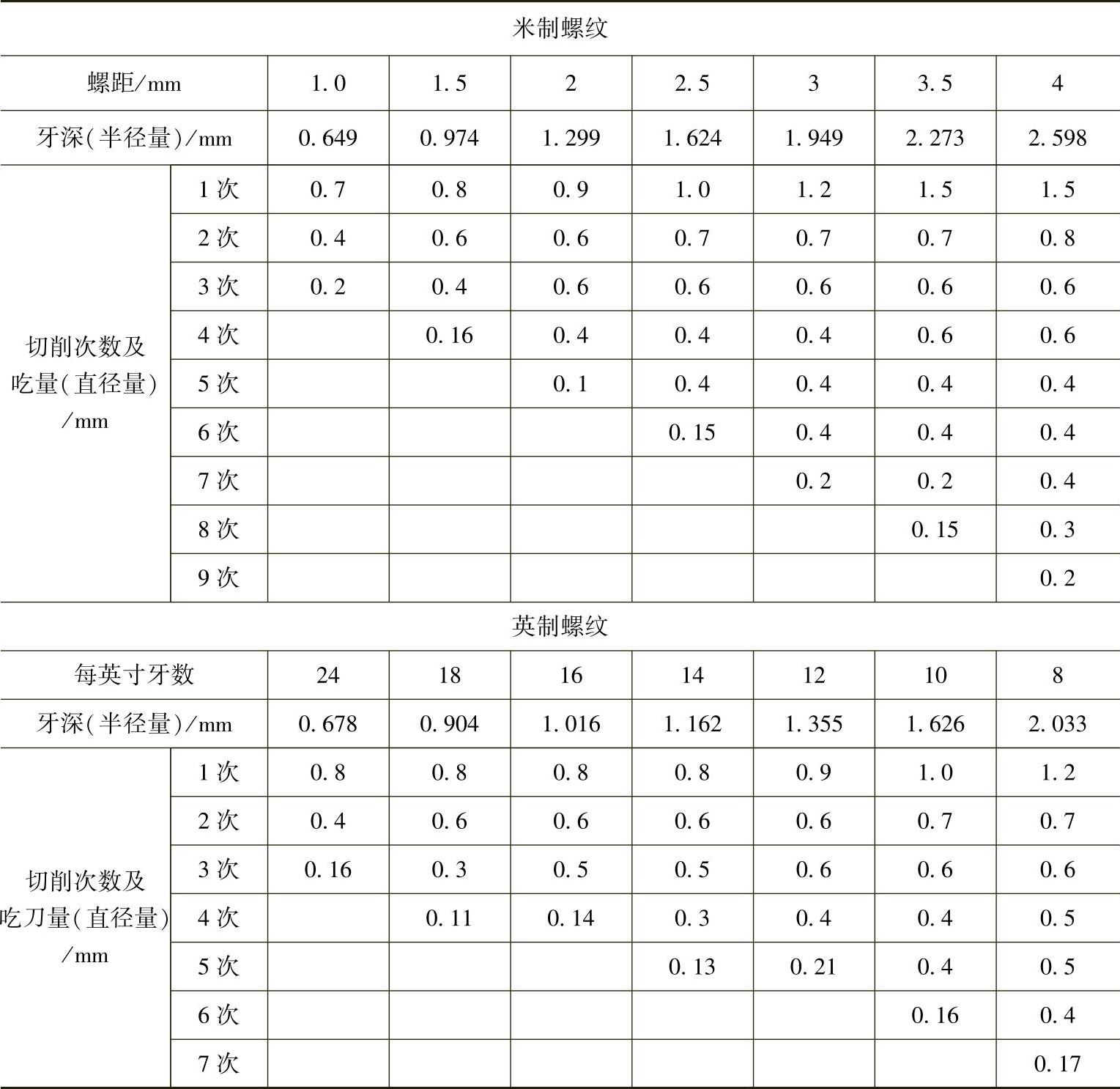

G92指令:可实现从螺纹加工的切入→切削→退刀→返回的一系列动作,无须G00、G01指令来控制加工时的进刀、退刀,切削完毕后刀具自动回到螺纹加工的起刀点。螺纹尺寸代号及进刀量见表1-3。

表1-3 螺纹尺寸代号及进刀量计算

提示:

在实际加工中可不需要根据这个螺纹切削进刀量来确定进刀量,只要保证螺纹底经尺寸即可。

螺纹底径=公称直径-1.1~1.3×螺距。

圆柱面螺纹格式为

G32 X_ Z_ F_;

G92 X_ Z_ F_;(循环指令)

其中,X、Z为终点坐标。F为Z轴方向的螺纹导程。

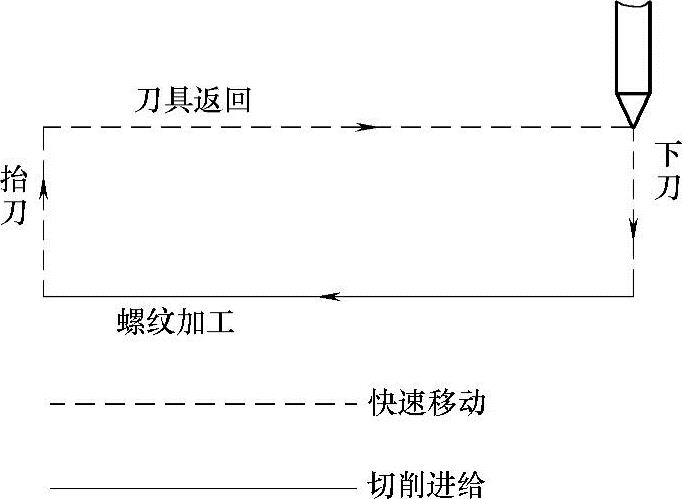

G92指令刀具路径如图1-41所示。

图1-41 G92指令刀具路径

应用举例:

加工如图1-42所示的M24×1.5圆柱单头螺纹,程序要求,进刀量见表1-5。

图1-42 圆柱单头螺纹加工举例

G00 X26 Z3;(快速移动至起刀点——切削循环起点)

G92 X24 Z-22 F1.5;(螺纹切削功能指令,螺距为1.5mm)

X23.02;(同上,模态指令部分语句可省)

X22.22;(同上,模态指令部分语句可省)

X21.60;(同上,模态指令部分语句可省)

X21.33;(同上,模态指令部分语句可省)

X21.2;(同上,模态指令部分语句可省)

G00 X100 Z100;(快速退刀,移至安全点)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。