1.G00快速点定位

格式为G00 X(U)_ Z(W)_;

G00指令可以将刀具从当前位置移动到指令指定的位置(在绝对坐标方式下)或者移动到某个距离处(在增量坐标方式下)。

G00为模态指令(持续有效指令)。X(U)、Z(W)的数值表示在绝对式(增量式)编程下的运动终点坐标。其中G00指令也可以用G0表示。

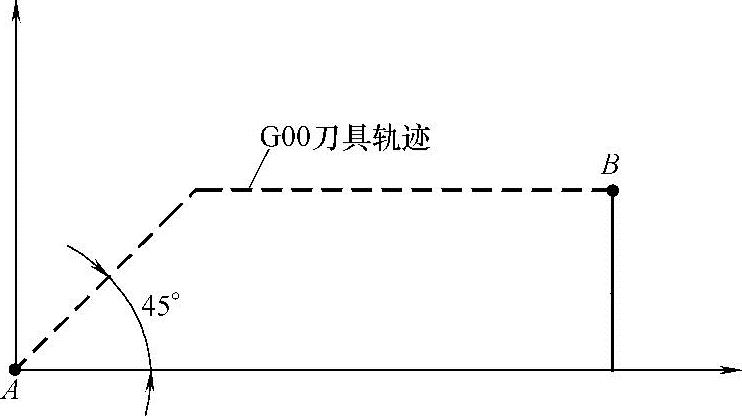

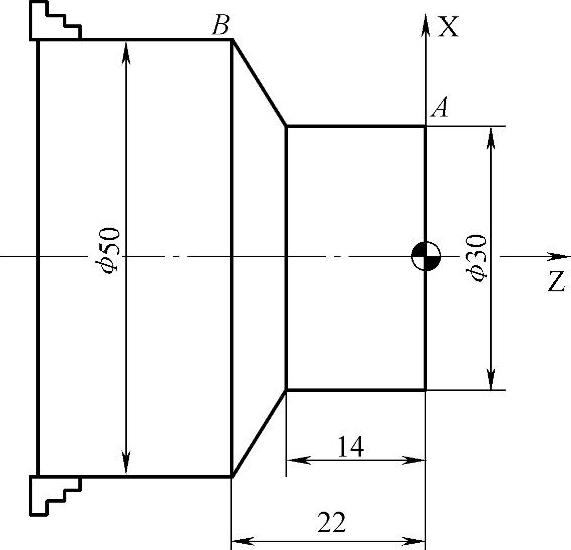

执行G00指令刀具的移动轨迹可以是直线型和非直线型两种,由机床参数设置决定。下面以机床参数默认的非直线型为例进行讲解,从A点到B点需经45°转折后到达,其运动轨迹如图1-14所示。

图1-14 G00指令运动轨迹

应用举例:

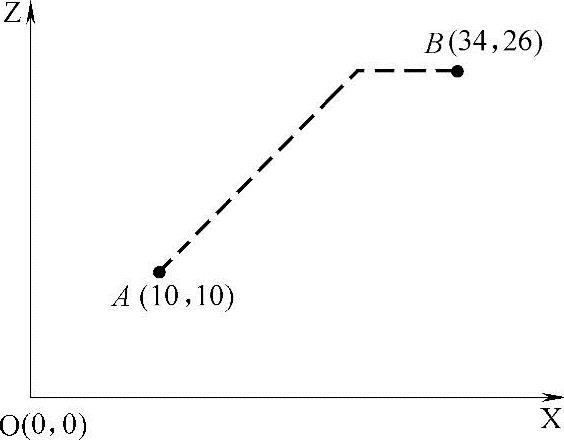

如图1-15所示,刀具由A点快速定位到B点,用绝对式编程表示为

G00 X34 Z26;

用增量式编程表示为

G00 U24 W16;

提示:

1)G00指令中可根据加工要求实现单轴移动或2轴移动。

图1-15 G00指令举例

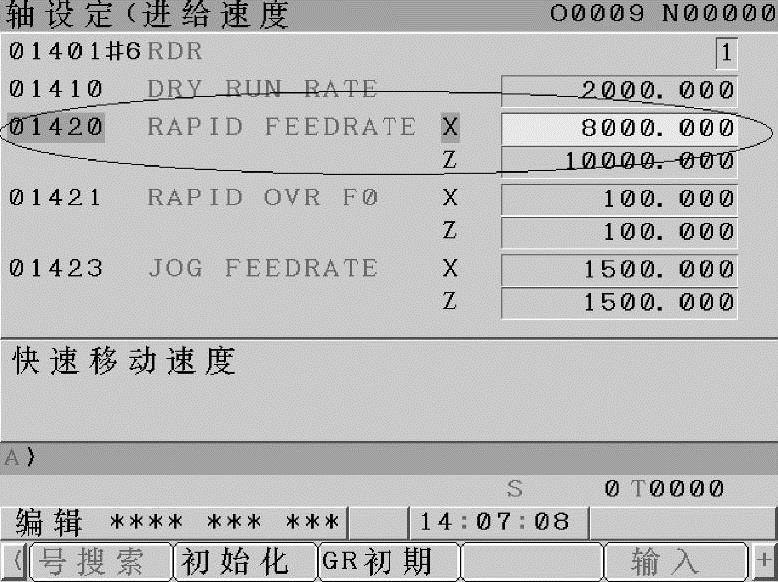

2)快速移动的速度由机床参数No.1420设定,一般设置为5000~8000mm/min。如图1-16所示,结合机床操作面板的“快速移动倍率”旋钮调整。

图1-16 快速移动速度的参数设置

2.直线插补(G01)

格式为G01 X(U)_Z(W)_F_;

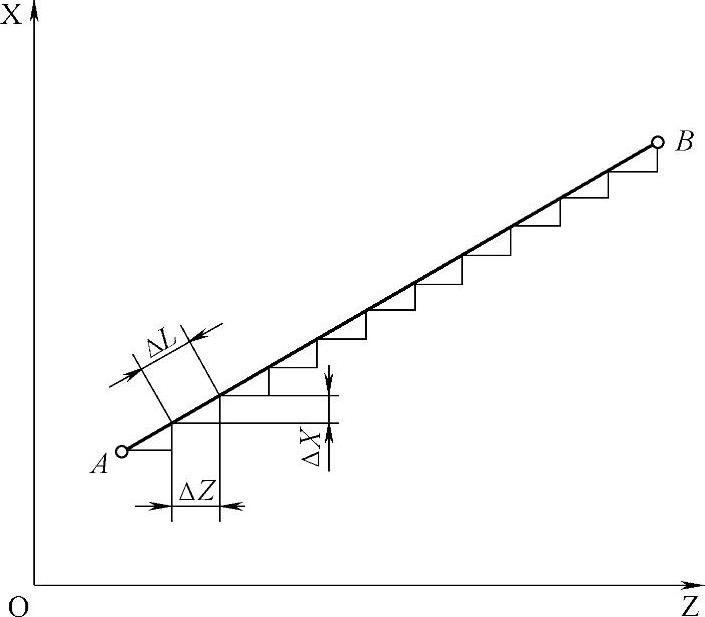

直线插补以直线方式和指令给定的移动速率,从当前位置移动插补到指令指定的终点位置,如图1-17所示。

图1-17 直线插补指令

其中,X、Z为要求移动到的位置的绝对坐标。

U、W为要求移动到的位置的增量坐标。

F为切削进给倍率,默认状态下单位为mm/r。

G01为模态指令(持续有效指令);X(U)、Z(W)的数值表示在绝对式(增量式)编程下的运动终点坐标。其中G01指令也可以用G1表示。

执行G01指令的刀具结合绝对值或增量值,按规定的切削进给速度沿直线移动至终点坐标位置。

应用举例:

以图1-18为例,假设刀具从定位A点开始切削至轮廓B点,程序如下

G01 X30 Z-14 F0.1;(绝对式编程。直线插补,进给速度为0.1mm/r)

X50 Z-22;(绝对式编程。直线插补,进给速度为0.1mm/r)

或

G01 X30 W-14 F0.1;(绝对式、增量式混合编程。直线插补,进给速度为0.1mm/r)

U20 W-8;(增量式编程。直线插补,进给速度为0.1mm/r)

提示:

1)G01指令中可根据加工要求实现单轴移动或2轴移动。

2)程序第一次出现G01指令且程序段前未出现过F功能指令,则必须制订F指令,当切削进给速度相同时,F功能指令可省略。当新的F功能指令出现后则前一个F功能指令被取消。

3.G01自动倒角、倒圆角功能

直线插补指令G01在数控车编程中还有特殊用法:倒角、倒圆角功能。自动倒角、倒圆功能可以在两个相邻轨迹之间插入直线倒角或画弧倒角。

45°(直角处)倒角:由轴向切削向端面切削倒角,即由Z轴向X轴倒角。

格式为G01 Z(W)_I(C)±i F_;

图1-18 G01指令加工举例

其中,Z为夹倒角的两条直线延长线交点的绝对坐标。

W为夹倒角的两条直线延长线交点的增量坐标。

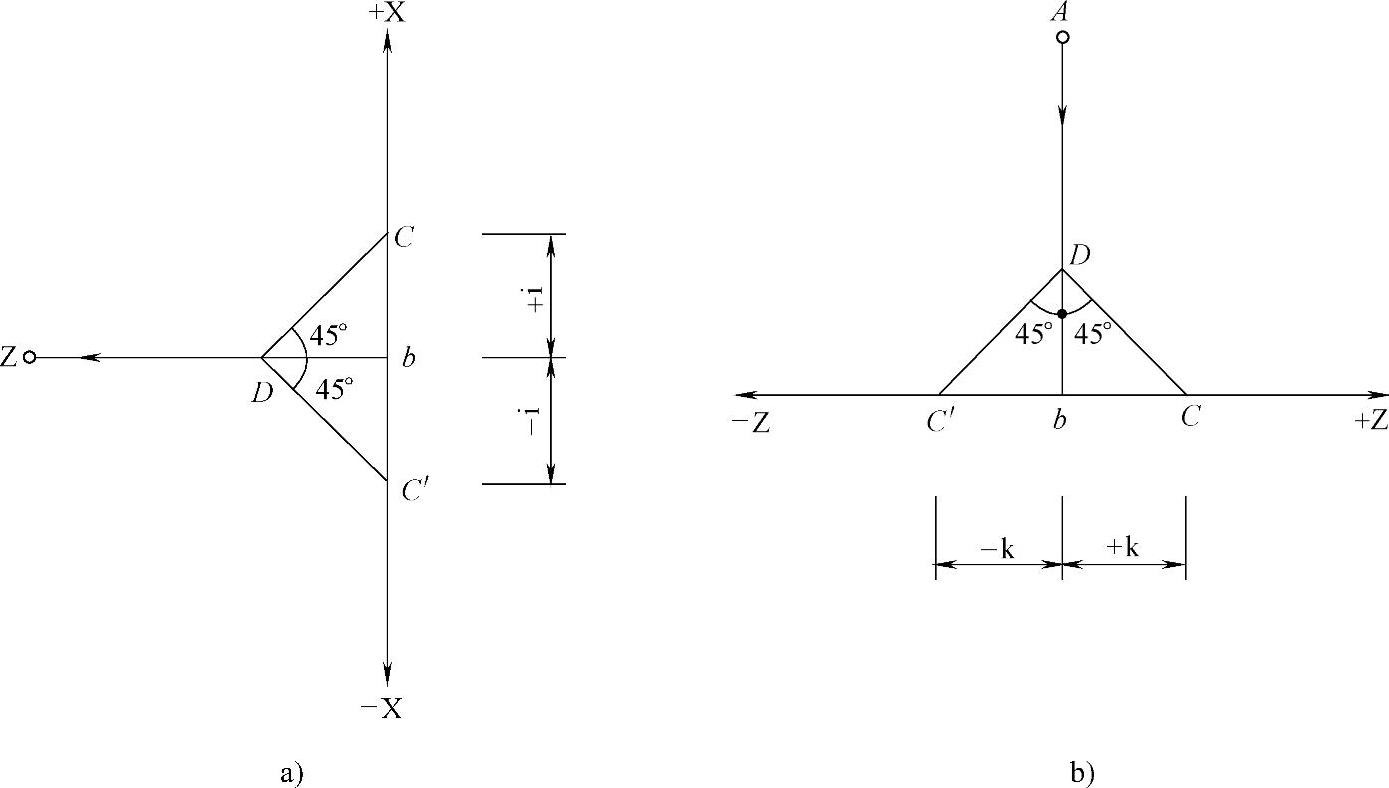

i的正负取决于是向X轴正向还是负向倒角,如图1-19a所示,由端面切削向轴向切削倒角,即由X轴向Z轴倒角。

格式为G01 X(U)_K(C)±k;

其中,X为夹倒角的两条直线延伸线交点的绝对坐标。

U为夹倒角的两条直线延长线交点的增量坐标。(https://www.xing528.com)

图1-19 45°(直角处)倒角

a)Z轴向X轴倒角 b)X轴向Z轴倒角

k的正负取决于是向Z轴正向还是负向倒角,如图1-19b所示。

应用举例:

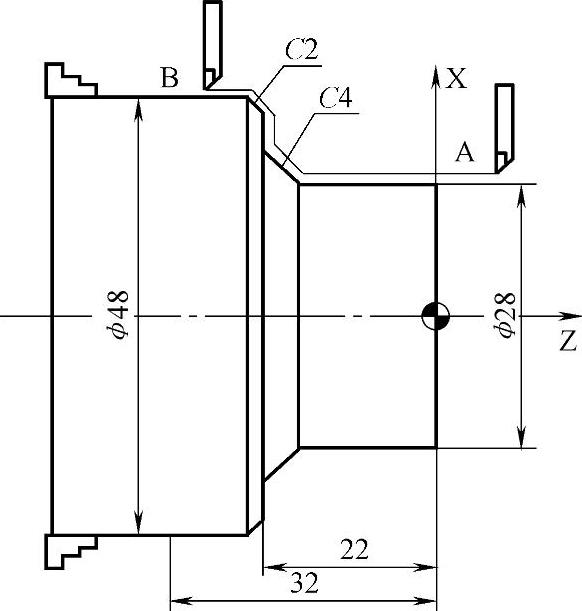

以图1-20为例,假设刀具从定位A点开始切削至轮廓B点,利用45°(直角处)倒角程序如下:

图1-20 45°(直角处)倒角举例

G01 X28 Z-20 F0.1;(绝对式编程。直线插补,进给速度为0.1mm/r)

X38 K-4;

X50 K-2;

4.圆弧插补(G02/G03)指令

格式为G02/G03 X(U)_Z(W)_I_K_F_;

或G02/G03 X(U)_Z(W)_R_F_;

其中,X、Z为绝对式编程时,圆弧终点在工件坐标系中的坐标。

U、W为增量式编程时,圆弧终点相对于圆弧起点的位移量。

I、K为圆心相对于圆弧起点的增加量(即圆心的坐标减去圆弧起点的坐标)。I=(X-X1),K=(-Z1),不管用绝对式还是增量式编程,都是以增量式指定,在直径、半径编程时,I都用半径值表示。

R为工件圆弧半径。

F为切削进给倍率,默认状态下单位为mm/r。

G02/G03为模态指令(持续有效指令)。X(U),Z(W)的数值表示在绝对式(增量式)编程下的运动终点坐标。其中G02/G03指令也可以用G2/G3表示。

执行G02/G03指令时刀具结合绝对值或增量值,按规定的切削进给速度沿X轴、Z轴按一定比例移动至终点坐标位置,最终形成指定的圆弧轨迹。

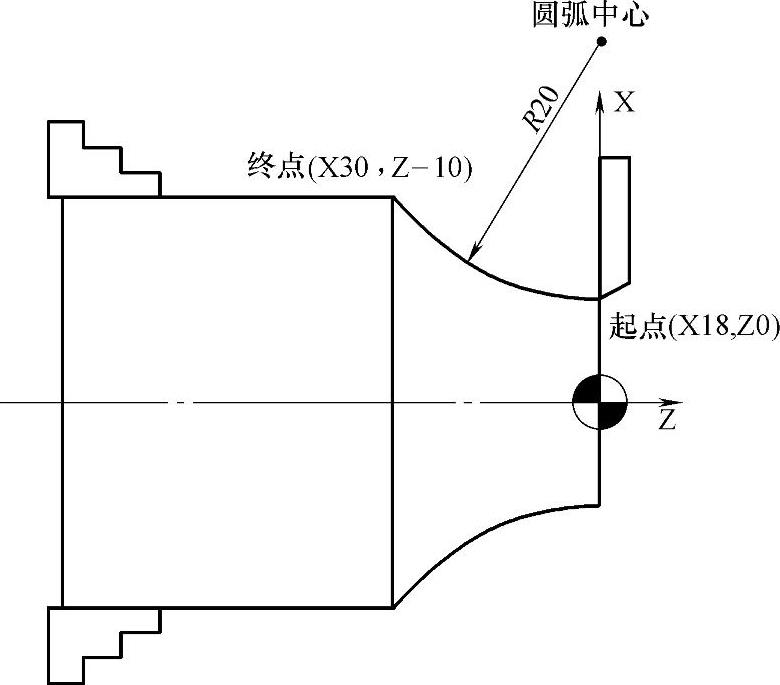

以图1-21为例,假设刀具从定位点开始切削至圆弧轮廓终点,程序如下:

图1-21 G02指令加工举例

G01 X18 Z0 F0.1;(绝对式编程。直线插补,进给速度为0.1mm/r)

G02X30 Z-10 R20;(绝对式编程。圆弧插补,进给速度为0.1mm/r)

提示:

1)G02/G03以回转轴的上半轴轮廓进行判别,顺时针圆弧为G02,逆时针圆弧为G03。

2)当同一程序段中同时出现I、K和R时,则执行R,I、K数值无效。

3)大于半圆的圆弧在数控车床上没有实际意义。

5.左/右刀补建立指令(G41/G42)

格式为G41/G42 X(U)_Z(W)_F_;

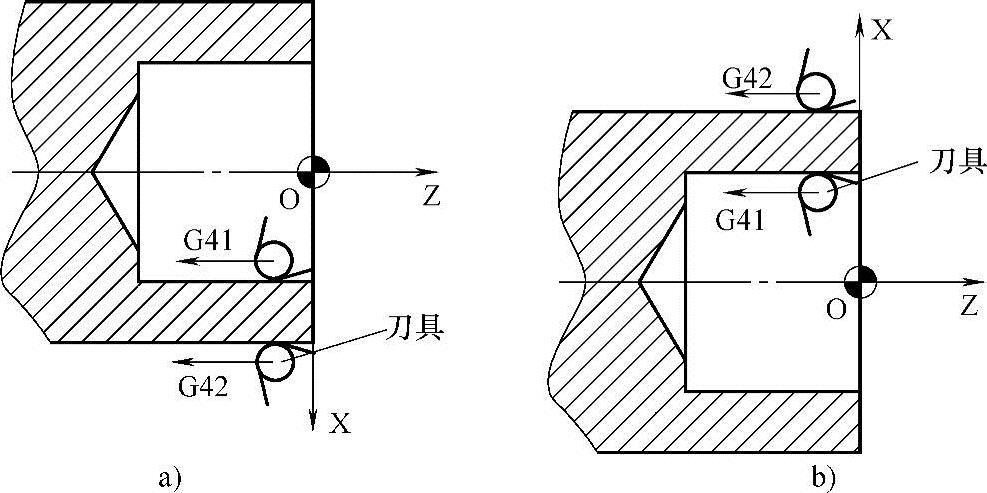

其中,G41为左补偿。顺着切削方向看,零件在刀具左边为左补偿,如图1-22所示。

G42为右补偿,顺着切削方向看,零件在刀具右边为右补偿如图1-22所示。

G41/G42为模态指令(持续有效指令)。X(U),Z(W)的数值表示在绝对式(增量式)编程下的运动终点坐标。通常在G41/G42建立刀补后需要用G40指令取消刀补。

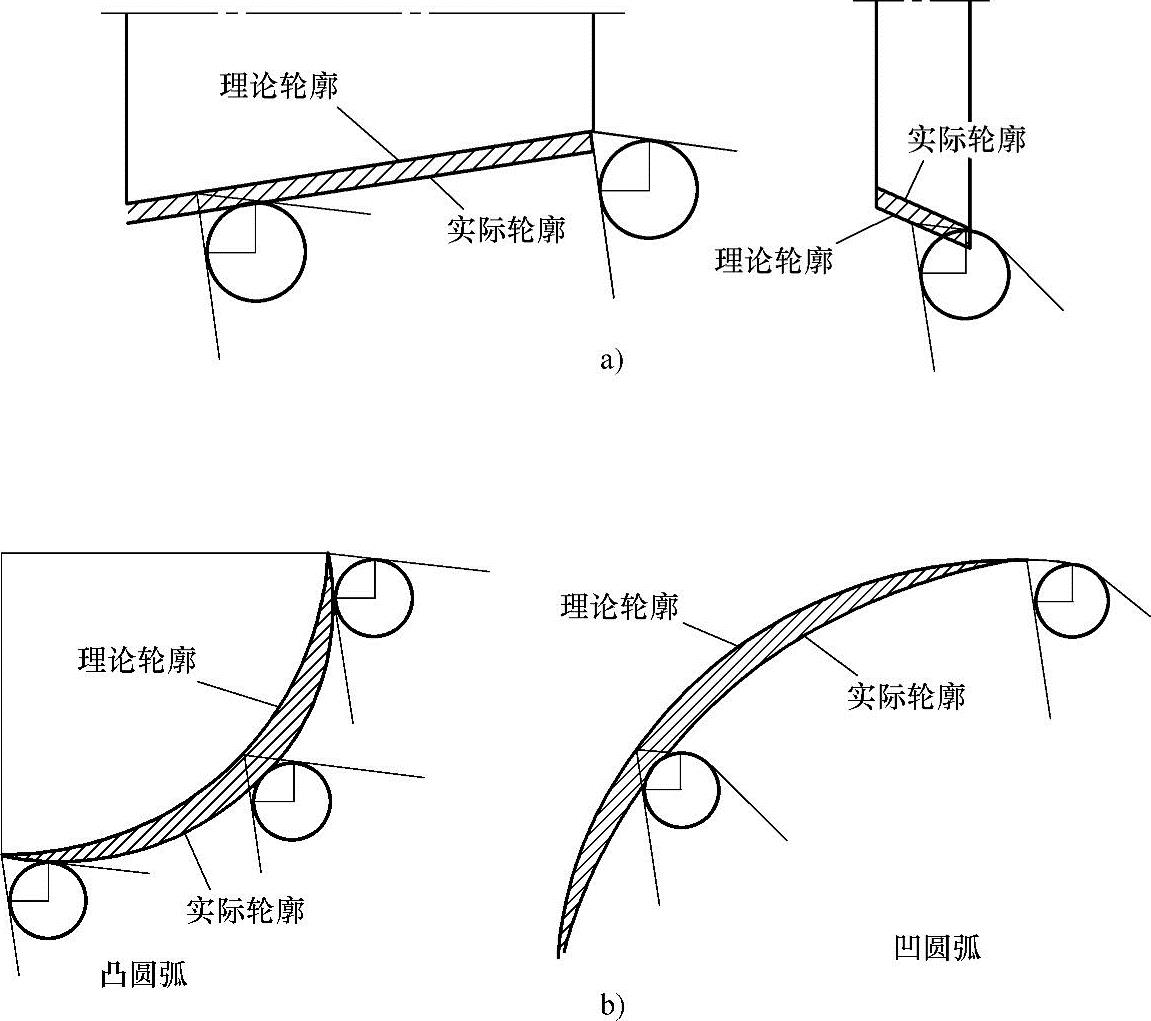

在数控车削过程中,为了延长刀具寿命,降低工件表面粗糙度,一般选用的刀尖处有圆弧过渡。编程时通常将车刀尖作为一个点来考虑。当用按理论刀尖点编出的程序进行端面、外径、内径等与轴线平行或垂直的表面加工时,工件的尺寸是不会产生误差的。但在进行倒角、锥面、圆弧切削时,则会产生欠切或过切现象,如图1-23所示。

图1-22 左右刀补方向

a)前置刀架刀补方向 b)后置刀架刀补方向

图1-23 未使用刀补加工的欠切与过切现象

a)圆锥加工过程中的欠切与过切 b)圆弧加工过程中的欠切与过切

为了使刀具在圆锥、圆弧的切削过程中不再产生过切、欠切现象,编程同样按照零件轮廓编程,只要在程序中加入半径补偿指令,在数控操作系统刀具参数中输入相应的刀尖圆弧半径R和刀尖方位T。当机床加工工件时,读取系统刀具参数中相应的半径补偿参数,偏置一个刀尖圆弧半径R,自动按照刀尖圆弧中心轨迹进行切削。加工出所要求的零件轮廓。根据刀尖形状及刀尖位置的不同,数控车刀的刀具切削沿共有9种,如图1-24所示。

图1-24 刀尖方位关系

a)后置刀架方位 b)前置刀架方位 c)不同类型刀具刀尖沿号

6.左/右刀补取消指令(G40)

格式为G40 X(U)_Z(W)_F_;

其中,X(U)、Z(W)的数值表示在绝对式(增量式)编程下的运动终点坐标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。