1.电热元件材料

金属电热元件常用材料为镍铬合金和铁铬铝合金,而用于保护气氛炉的电热元件也使用钼和钨。

(1)镍铬合金 镍铬合金分二元和三元合金两种。二元合金基本是镍铬合金,含铁的质量分数只有0.5%~3%;三元合金是镍铬铁合金。

镍铬合金在空气中加热后,表面形成一层较硬的Cr2O3保护膜并紧附在合金基体上,熔点比合金基体高,能经受交替性的加热和冷却,抗蚀能力强,高温时力学性能好,常温时易于加工和焊接,电阻系数大,电阻温度系数小,功率稳定,最高使用温度达1100℃。

合金中含铬量越高,Cr2O3保护膜越厚,抗氧化性能越好,但加工性能降低,含铬的质量分数超过30%后,镍铬合金即不能在冷态轧制。

镍铬合金中增加含铁量即成镍铬铁合金,其加工性能有所改善,电阻系数和电阻温度系数均增加,耐热性能有所降低,但节省了镍的用量。经常使用的镍铬合金有Cr15Ni60、Cr20Ni80、Cr20Ni80Ti3、0Cr23Ni13、0Cr25Ni20等。

镍铬合金在空气中长期加热,氧化膜逐渐增厚,当电热元件截面面积减少20%以后就应更换新元件;在含硫气氛中加热时,镍含量越高,对硫的亲合力越强。高温下元件表面生成硫化镍的溶液区,通过溶液区硫可渗到合金内部,产生晶间腐蚀,最后形成熔点相,大大缩短了元件的使用寿命;在含碳气氛中加热时,如温度不太高,元件表面的氧化膜在一段时间内能防止碳化。如温度很高,氧化膜将逐渐破坏,碳可渗入合金基体,生成某些碳化物沉淀在晶间或晶体内,这些碳化物的共晶点较低,能使元件在高温下产生裂纹。因此,镍铬合金电热元件在含氢15%的放热性气氛中使用时,元件温度不应高于930~1150℃;在含一氧化碳的吸热性气氛中使用时,元件温度不应高于1010℃;在渗碳性气氛中使用时,应在元件表面喷涂烧结一层能抗渗碳作用的釉料。

(2)铁铬铝合金 铁铬铝合金的熔点比镍铬合金高,在空气中加热后表面形成一层Al2O3保护膜,熔点比合金基体高。此种合金电阻系数大,电阻温度系数小,经济性好。但质脆,加工性能较差,弯曲时需要预热,高温时强度低,元件易变形倒塌,加热后合金晶粒胀大,脆性增加,经不起冲击和弯曲,因而难以维修。

经常使用的铁铬铝合金有1Cr13A14,Cr17A15,0Cr25A15,0Cr13A16Mo2,0Cr27A17Mo2等。

酸性耐火材料及氧化铁皮在高温下能与铁铬铝合金起化学反应,破坏保护膜。因此,在高温炉内使用铁铬铝电热元件时,应采用高铝砖或较纯的氧化铝制品。

在氮气中使用铁铬铝合金时,其使用温度比在空气中为低,因铁、铝与氮的亲和力强,高温时氧化铝保护膜被破坏,生成氮化物,同时由合金内部分离出来的铝也形成氮化物,使合金中的铬、铝贫化,降低了抗氧化性能。

铁铬铝合金在含硫的氧化性气氛中没有影响,但在含硫的还原性气氛中,合金氧化膜的致密性被破坏,使合金基体不能抵抗硫的侵蚀;在含碳气氛中的使用情况与镍铬合金在该气氛中的使用情况基本相同。

(3)钼 钼的纯度在99.8%左右,耐高温,电阻系数较小,电阻温度系数高,为使电热元件在升温过程中的功率稳定而必须安装调压器。

钼的线[膨]胀系数小,强度高,较脆,加工性能较差。加工较厚的型材时必须进行预热,预热温度在400℃以下;对任何截面尺寸的钼,均不能在低于脆性转化点(纯钼为18~38℃)以下进行加工,否则将失去塑性;高温时易与各种耐火材料起反应,应尽量避免与耐火材料接触;钼在再结晶温度(纯钼为1007℃)以上加热后,室温时强度降低而脆性增加,很难再加工;钼在400~600℃的空气中开始氧化,700℃以上生成MoO3升华,使用时必须在炉内充满氢、氮、氩等惰性气体或抽成1.33Pa以上真空。钼在干燥裂化氨中和部分燃烧的干燥氨中都较稳定,钼的蒸气压在高温时很低,适于在真空炉中应用。

(4)钨 钨的熔点比钼高,最高使用温度2500℃,加工性能比钼差,只能用电子束焊接,铆接时铆钉需要预热。

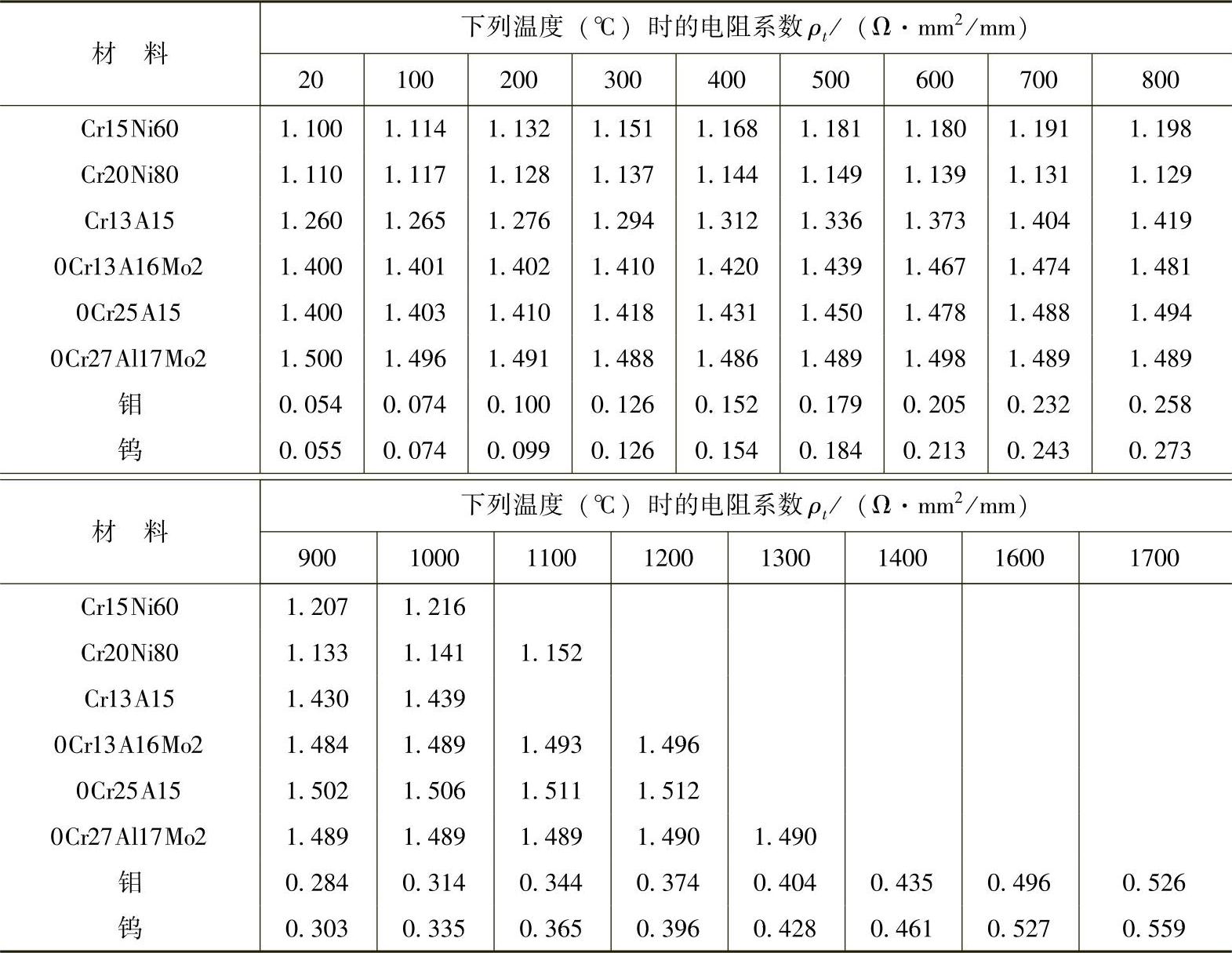

常用金属电热元件材料在不同温度下的电阻系数见表12-74,在可控气氛中的长期使用温度见表12-75。

表12-74 电热元件材料的电阻系数

2.电热元件结构

金属电热元件材料通常轧制成线材(电阻丝)和带材(电阻带),也可铸成异形截面。线材和带材可弯成螺旋线、波形线和波形带等形状。

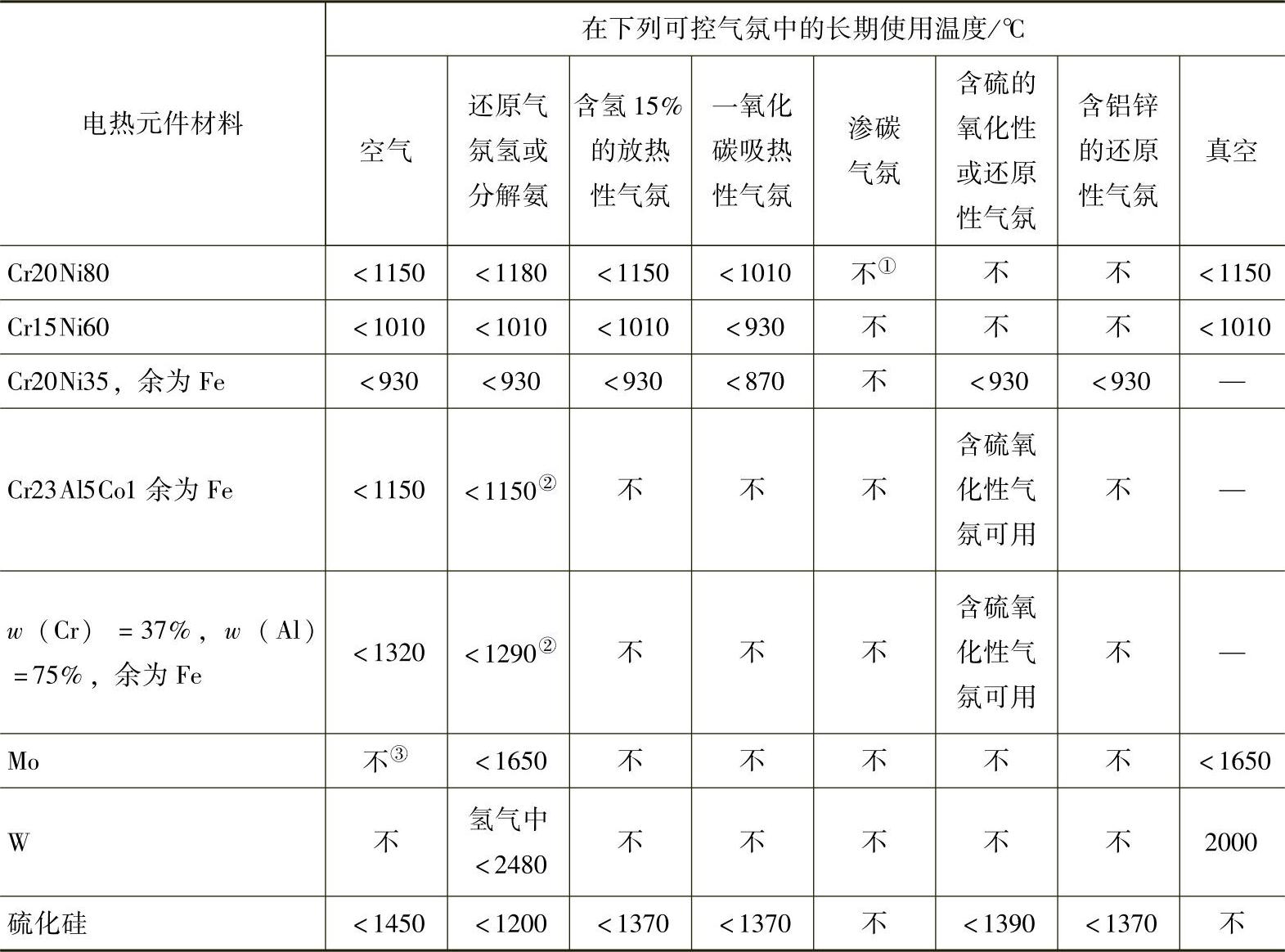

表12-75 电热元件在可控气氛中的长期使用温度

① 表面经陶瓷材料镀层处理后可以应用。

② 使用前需经过氧化处理。

③ 表面镀MoS2后可以使用;表内“不”字表示完全不能应用。

螺旋线可安装在炉墙的搁砖上、炉底的沟槽内和炉顶的弧形槽里,也可装在耐火材料制作的套管上;波形线和波形带多悬挂在炉墙上,也可安装在搁砖上或炉底沟槽内。波形带还可装在炉顶的T形槽里。

在炉温相同、单位炉膛面积的安装功率相同、电热元件使用寿命相同的条件下,电热元件的材料消耗量以波形线为最少,波形带次之,螺旋线为最多。电热元件所需的电压以螺旋线为最高,波形线次之,波形带最低。因此,当选用波形线或波形带时应考虑采用降压变压器的可能。

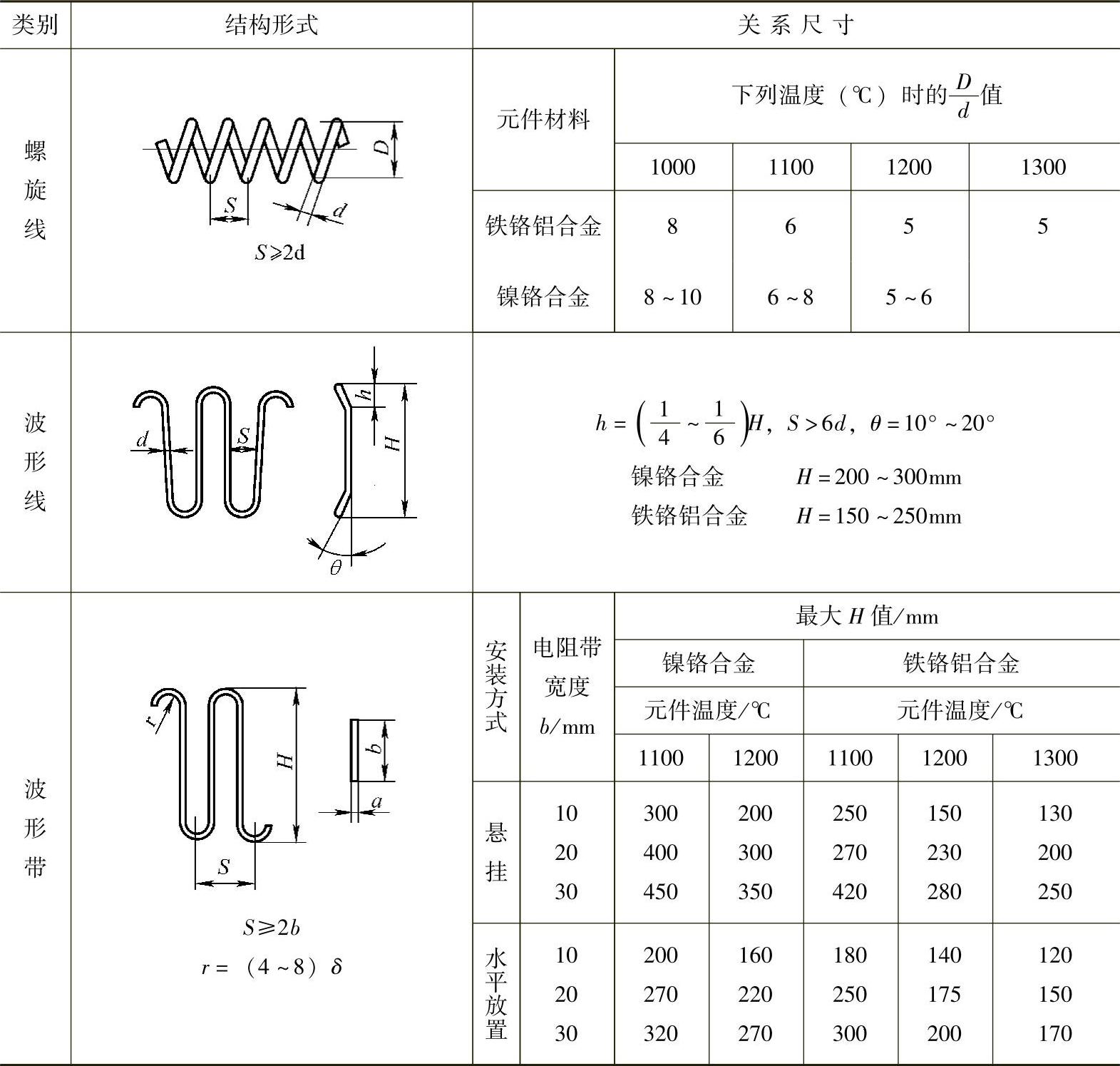

为保证电热元件在高温下具有一定的强度,必须对电热元件结构进行合理的设计,表12-76为几种常用的电热元件结构关系尺寸。

3.电热元件计算

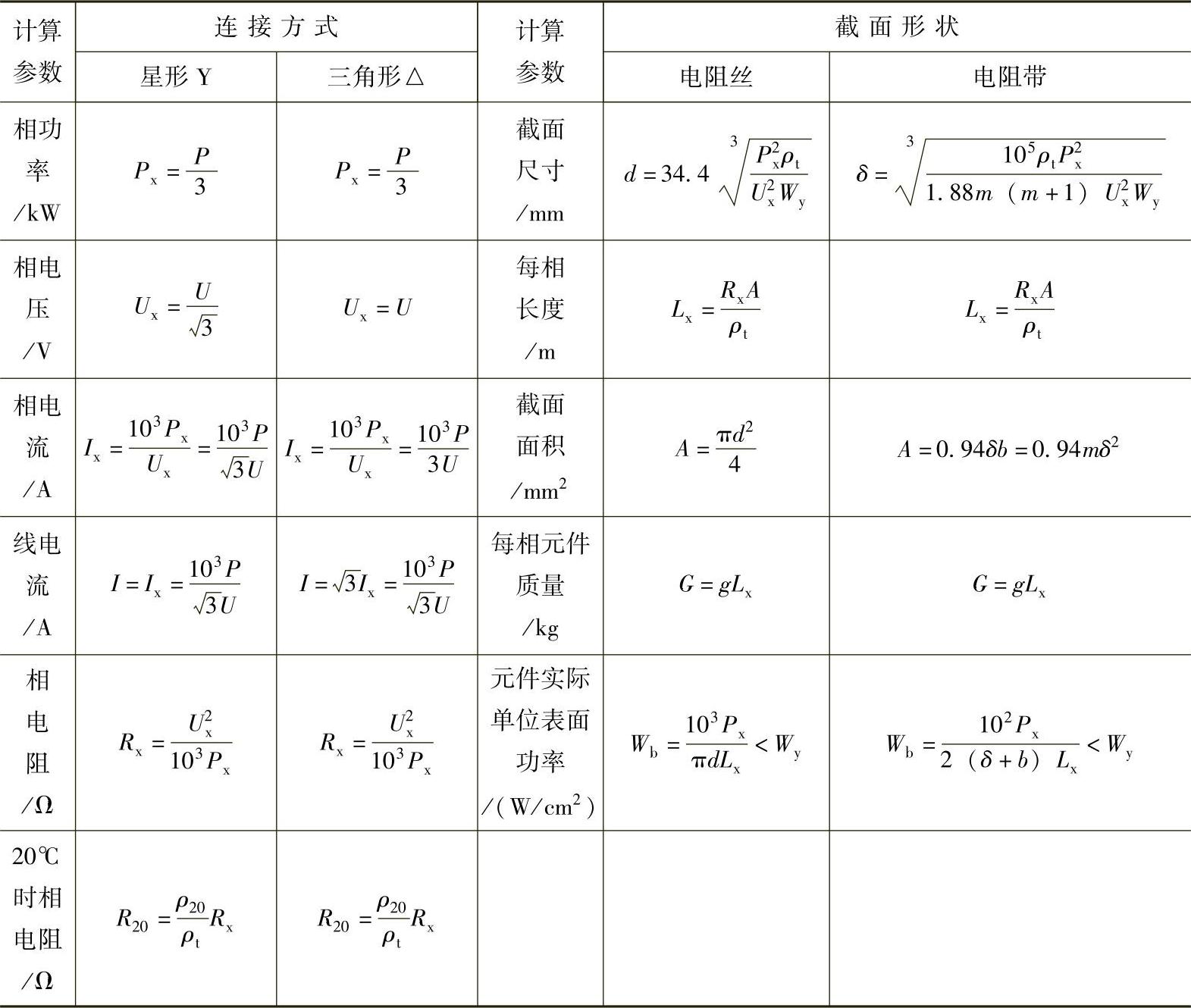

计算电热元件前,应给出炉子的安装功率、供电线路电压、电热元件材料及其连接方式。

电热元件的尺寸按表12-77所列顺序进行计算,计算出电热元件尺寸与每相长度后,再根据表12-76计算出不同结构形式电热元件的具体尺寸。

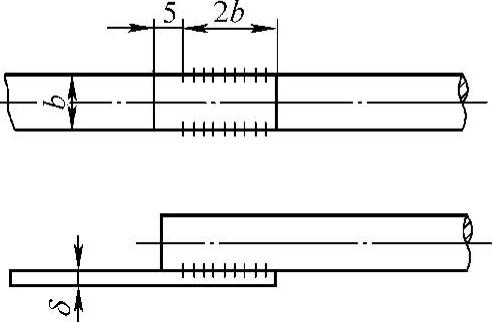

表12-76 几种电热元件的结构关系尺寸

(1)螺旋线电热元件尺寸

每圈螺旋线长度lq(mm)

lq=πD (12-76)

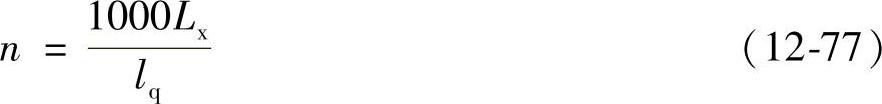

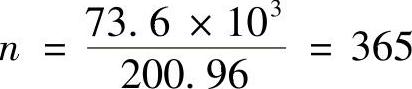

每相电热元件圈数n

螺旋节距S(mm)

式中 Ll——螺旋线长度,即炉内安装每相螺旋线的总长度(mm);

Lx——每相电热元件的长度(m),见表12-77;

D——螺旋平均直径(mm)。

表12-77 电热元件尺寸计算

(2)波形线电热元件尺寸

每一波纹长度

每相电热元件波纹数

波形线波距

式中 H——波纹高度(mm);

h——波纹弧高(mm);

Lb——波形线长度,即炉内安装每相波形线的总长度(mm)。

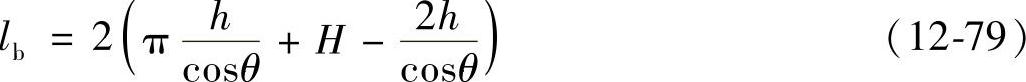

(3)波形带电热元件尺寸

每一波纹长度

Lb=2(πr+H-2r) (12-82)

每相电热元件波纹数

波形带波距

式中 H——波纹高度(mm);

r——波纹弯曲半径(mm);

Lb——波形带长度,即炉内安装每相波形线的总长度(mm)。

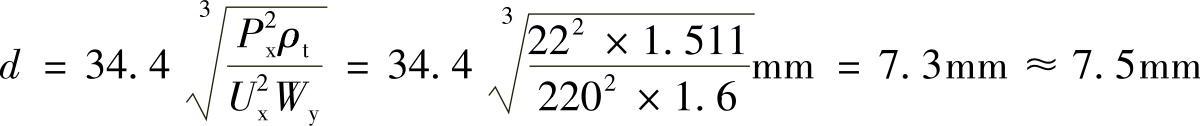

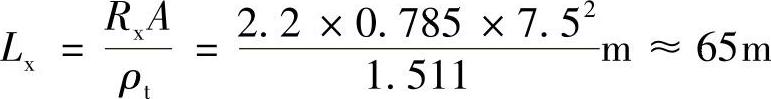

例题 室式电阻炉炉膛尺寸为:长×宽×高=1200mm×850mm×800mm,最高加热温度950℃,安装功率为66kW,采用0Cr25A15螺旋线电热元件,星形接法,供电线路电压380V,求电热元件尺寸。

解:根据炉膛尺寸,在炉膛两侧墙和炉底各安装一相电热元件。

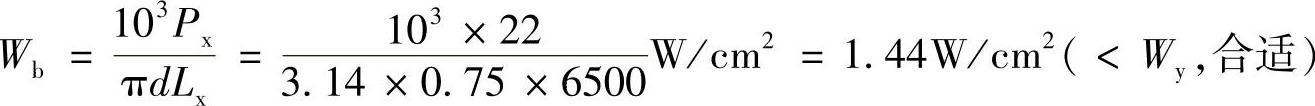

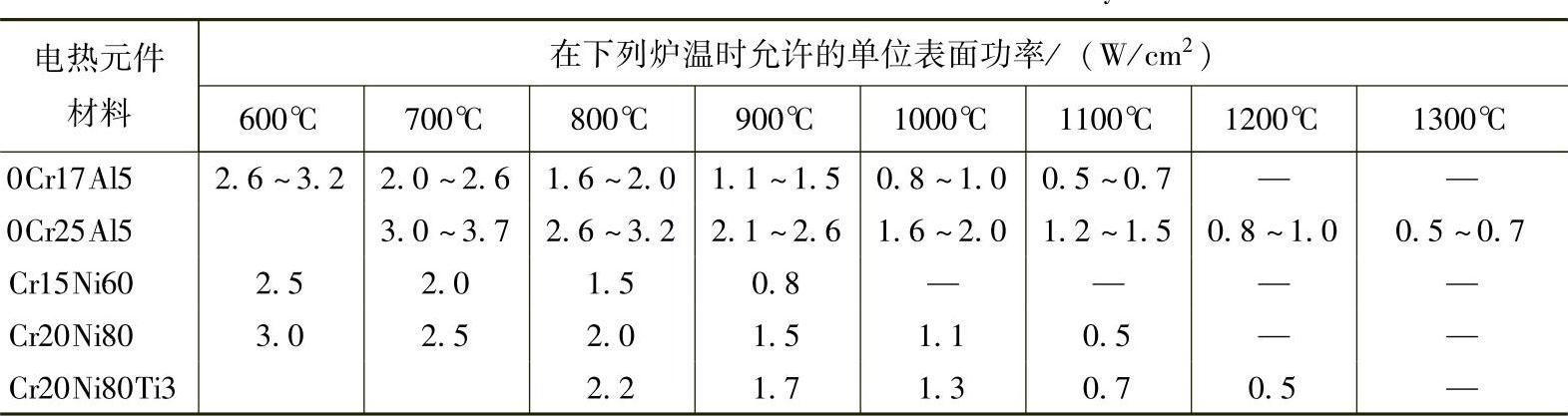

炉墙相功率Px=66kW/3=22kW,相电压Ux=380V/3=220V,相电阻Rx=(2202/22×103)Ω=2.2Ω,炉温950℃时电热元件温度考虑为1100℃。由表12-74,0Cr25A15的电阻系数ρt=1.511Ω·mm2/m,电热元件允许的单位表面功率选定为Wy=1.6W/cm2,由表12-77。

电热元件直径为

电热元件长度

电热元件实际单位表面功率

螺旋直径

D=8×7.5mm=60mm(取D/d=8)

每圈螺旋线长度

Lq=3.14×60mm=188.4mm

电热元件圈数

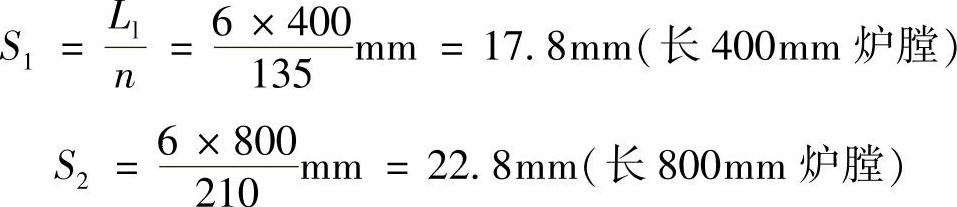

距炉口400mm的一段炉膛将其表面热负荷提高25%,在此段内安放135圈布置6层,其余800mm一段炉膛安放210圈,同样布置6层。

螺旋节距

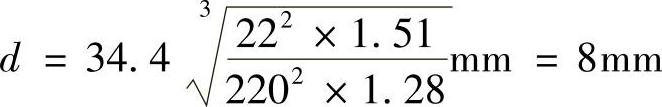

炉底采用耐热钢底板,炉底一相电热元件的单位表面功率降低20%,Wy=1.6×0.8W/cm2=1.28W/cm2。

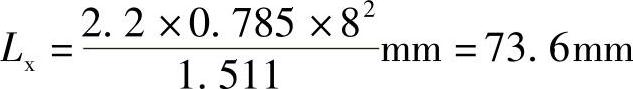

炉底电热元件直径为

电热元件长度

电热元件实际单位表面功率

螺旋直径

D=8×8mm=64mm

每圈螺旋线长度

Lq=3.14×64mm=200.96mm

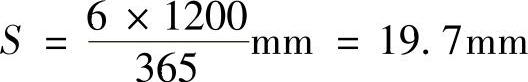

螺旋圈数

螺旋节距

4.电热元件单位表面功率计算

在一定炉温下,电热元件单位表面功率选择是否适当,直接关系到电热元件的表面温度及其使用寿命,因而是计算电热元件的重要参数。

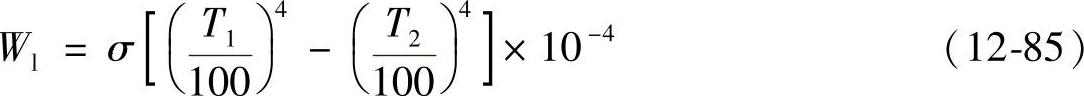

在理想条件下,即假定炉墙的热损失为零,电热元件和炉内被加热工件是两个完全平行的无限大平面,电热元件的单位表面功率按式(12-85)计算。

式中 T1——电热元件的热力学温度(K);

T2——加热工件的热力学温度(K);

σ——导出辐射系数[W/(m2·K4)]。

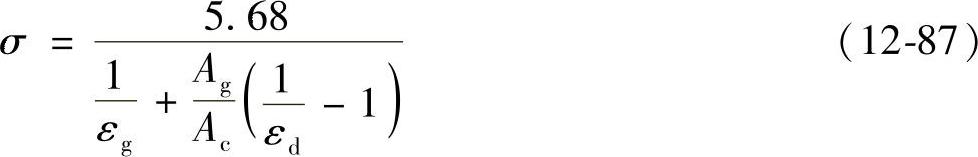

当电热元件的黑度为0.8时,导出辐射系数σ按式(12-86)计算;当电热元件的黑度小于0.7时,σ按式(12-87)计算。

(https://www.xing528.com)

(https://www.xing528.com)

式中 εg——加热工件的黑度,εg≈0.8;

εd——电热元件的黑度,εd≈0.8。

式中 Ag——工件朝向电热元件的表面积(m2);

Ac——电热元件占据的炉膛表面积(m2)。

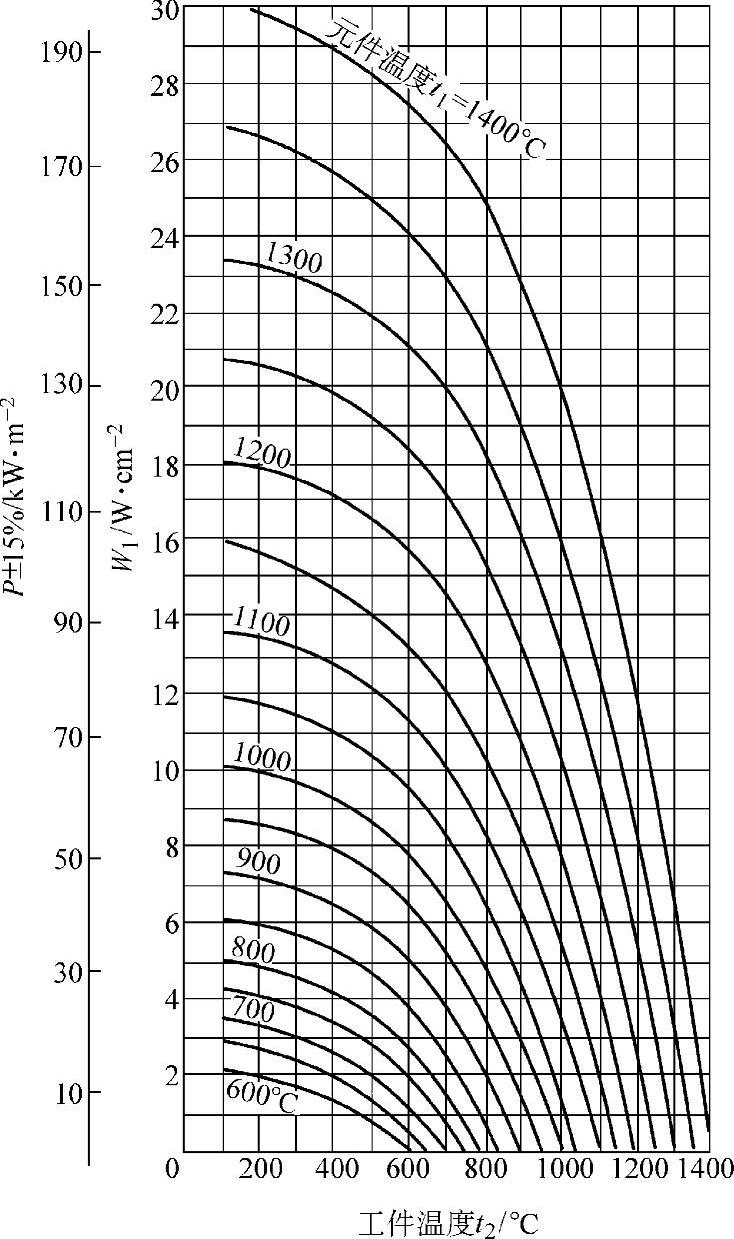

按式(12-85)计算出的在理想条件下电热元件单位表面功率如图12-171所示。

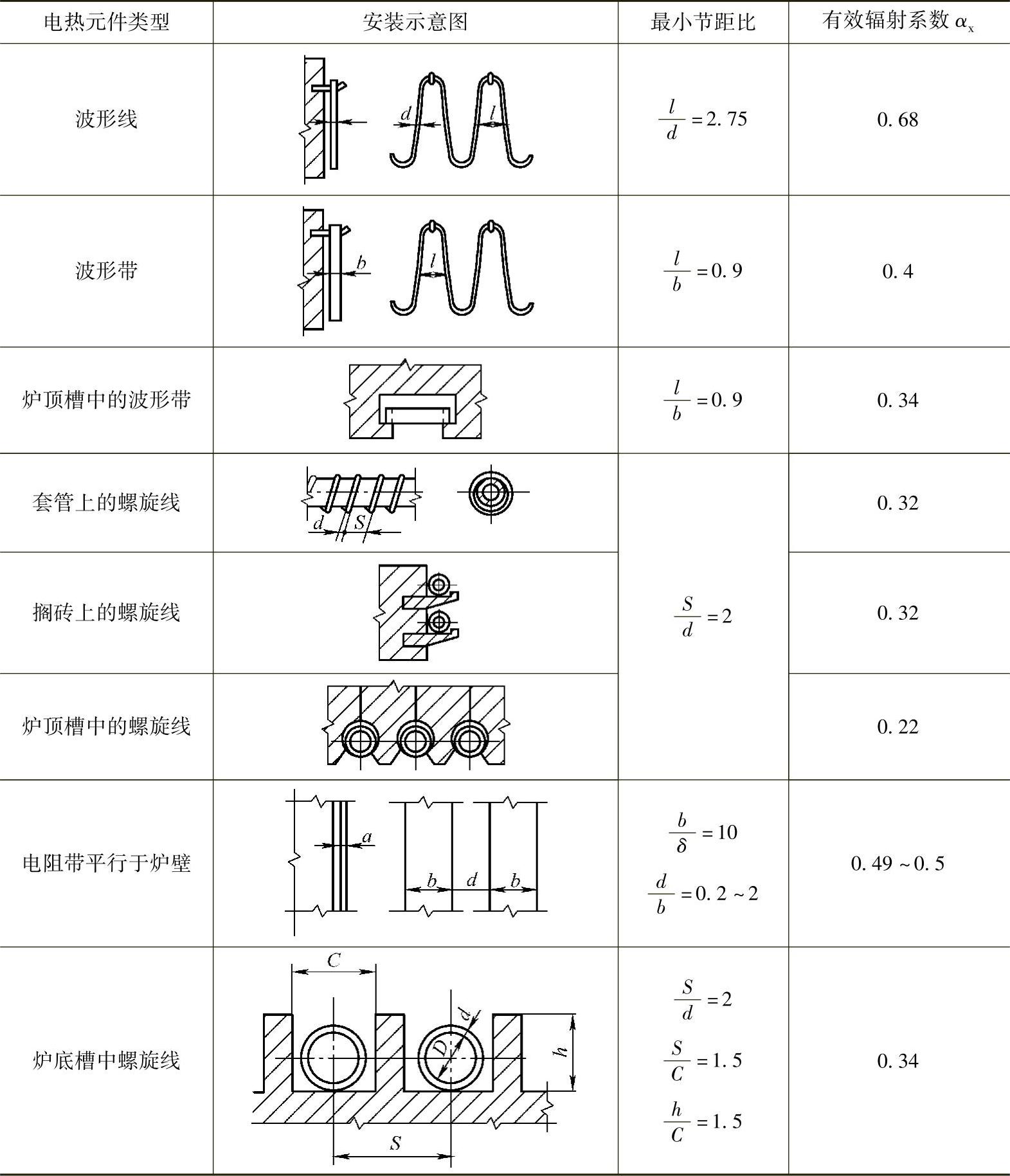

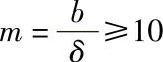

炉墙热损失实际上不等于零;炉膛有室状、圆筒状,电热元件有线状、带状等;电热元件和加热工件实际上也不是两个平行的无限大平面;加热工件有各种材料,其黑度不是都等于0.8;同时电热元件的单位表面功率还与工件尺寸、电热元件节距、导出辐射系数、有效辐射系数等因素有关。电热元件实际允许的单位表面功率按式(12-88)计算。

Wy=Wlαxαjαdαc (12-88)

式中 Wy——实际允许的单位表面功率(W/cm2);

Wl——理想条件下元件允许的单

位表面功率(W/cm2);

图12-171 理想条件下电热元件的单位表面功率Wl、单位炉墙面积功率P与电热元件温度及工件温度的关系

αx——有效辐射系数(表12-78);

αj——电热元件节距系数(表12-79);

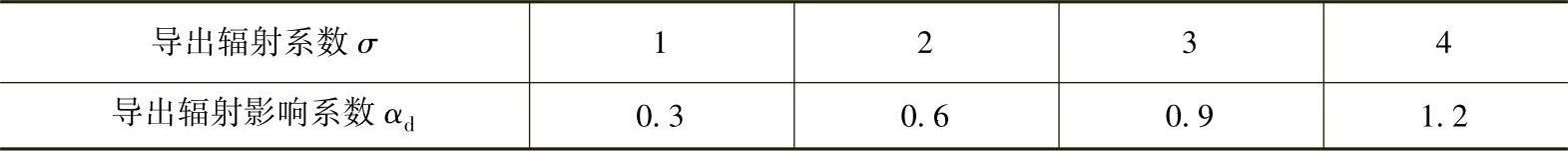

αd——导出辐射系数的影响系数(表12-80);

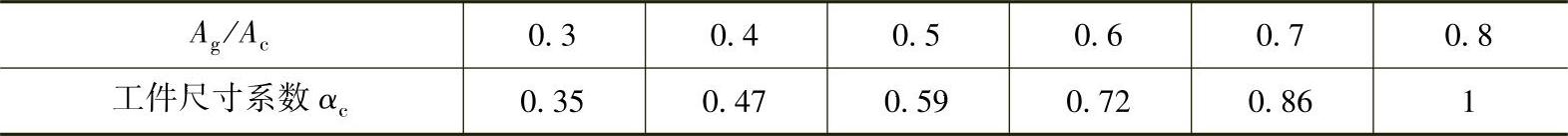

αc——工件尺寸系数(表12-81)。

表12-78 电热元件的有效辐射系数αx

注:1.αx适用于炉墙热损失占安装功率25%左右、元件为最小节距时的数值。

2.波形带元件的αx适用于 ;m<10时,αx将由0.4增大至0.68。

;m<10时,αx将由0.4增大至0.68。

表12-79 电热元件节距系数

表12-80 导出辐射系数的影响系数αd

表12-81 工件尺寸系数αc

注:Ac——电热元件占据的炉膛表面积(m2);

Ag——工件朝向电热元件的表面积(m2)。

一般间断操作的电阻炉采用无触点连续控温时,工件对电热元件的温度影响小,αd和αc均为1;采用有触点控温时,工件尺寸和黑度对电热元件的温度将产生影响,当Ag/Ac>0.3时应计入αd,Ag/Ac≤0.3时不计入αd。

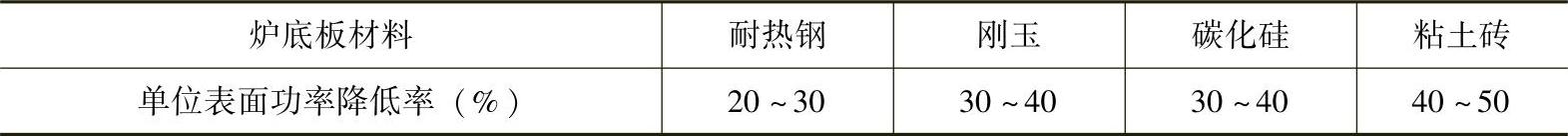

安装在炉底的电热元件因有炉底板的屏蔽作用,在相同的单位表面功率下,电热元件的温度比安装在炉墙上的要高。为了保持电热元件的使用寿命,其单位表面功率应降低20%~50%,具体数据见表12-82。

表12-82 炉底电热元件表面功率降低率

进行概略计算时,可参考表12-83选取电热元件的单位表面功率。

表12-83 金属电热元件的单位表面功率Wy值

5.电热元件寿命计算

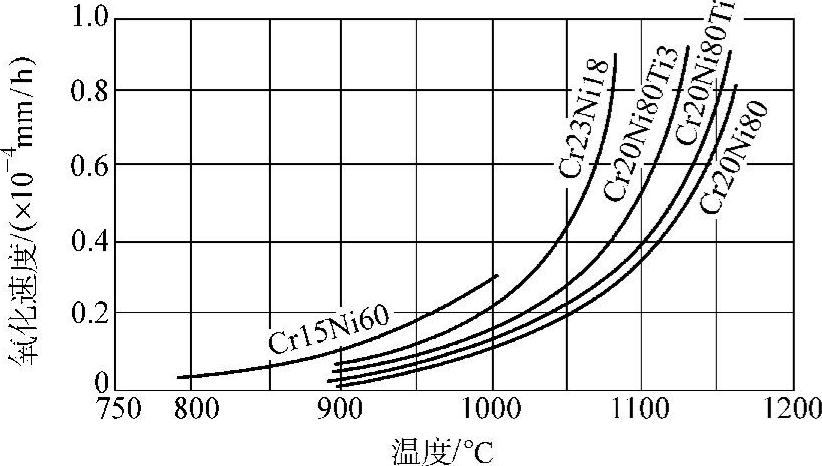

在一定温度下,根据电热元件的氧化程度来计算电热元件的使用寿命。通常当电热元件截面氧化率达20%,或电热元件的电阻增加25%、功率降低20%时作为电热元件的使用寿命。使用寿命为10000h时,各种电阻合金的氧化速度与温度的关系(在空气中)如图12-172所示。直径为1mm的电阻丝其使用寿命如图12-173所示。任意直径的电热元件其寿命按式(12-89)计算。

=

= 1ϕ (12-89)

1ϕ (12-89)

式中  1——直径为1mm的电阻丝使用寿命(h);

1——直径为1mm的电阻丝使用寿命(h);

ϕ——任意电热元件的直径(m)。带状电热元件的使用寿命按下式计算

=1.75δ

=1.75δ 1 (12-90)

1 (12-90)

式中 δ——电阻带的厚度(mm)。

图12-172 各种电阻合金的氧化速度与温度的关系(使用寿命10000h)

图12-173 直径为1mm的电阻丝使用寿命(氧化到原截面积的20%)

6.电热元件的固定

在炉墙上安装金属电热元件有多种固定方式。波形带和波形线是用耐热合金钩或陶瓷钉固定在炉墙上,螺旋状电热元件则放在搁砖上,并用砌在炉墙内的耐热合金钩钩住。安装于炉顶的电热元件一般安放在炉顶的耐火砖沟槽内,螺旋状电热元件还可绕在悬挂于炉顶的陶瓷管上。以上固定方式见表12-78所示安装示意图。炉底电热元件均放在用耐火砖砌的沟槽内。

采用耐火纤维炉衬时,电热元件的固定方式主要有以下几种:

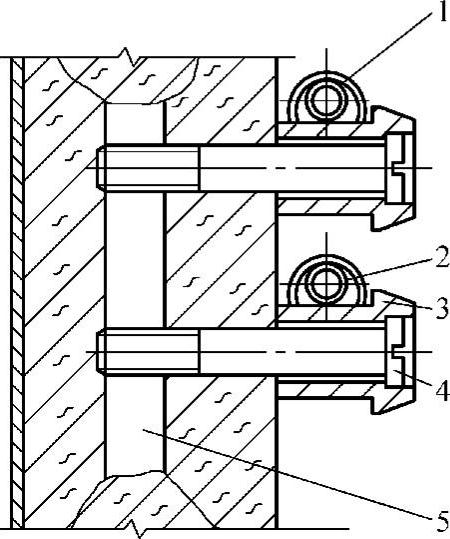

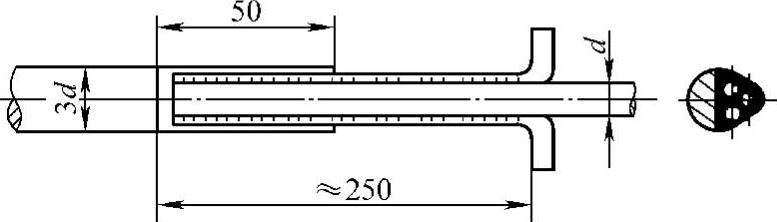

(1)高温瓷管支承 将螺旋状电阻丝套在高温瓷管上,瓷管两端放在用耐热钢螺栓固定在支架上的高温瓷套上,瓷管长约100~1000mm,直径约30mm,耐热钢螺栓直径6~8mm,瓷管应具有良好的高温抗折性能和足够的高温激变性能。安装示意图如图12-174所示。

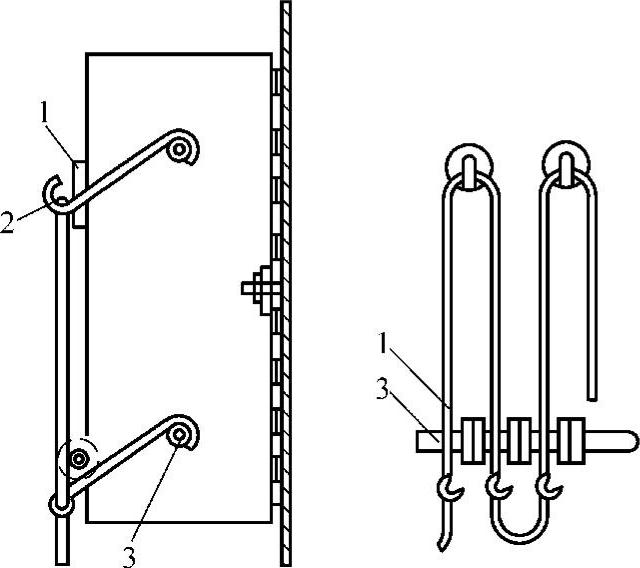

(2)镶嵌瓷管挂钩 在耐火纤维预制块内,镶入耐火陶瓷管,将耐热钢钩的一端挂在耐火陶瓷管上,另一端通过瓷垫圈钩住波形电热元件的波峰,电热元件的波谷也用同类耐热钢钩钩住并用瓷垫圈隔离。此方法适用于平整炉墙,结构示意图如图12-175所示。

图12-174 高温瓷管支承安装示意图

1—螺旋状电阻丝 2—高温瓷管 3—高温瓷套 4—耐热钢螺栓 5—支架

图12-175 镶嵌瓷管挂钩

1—瓷垫圈 2—耐热钢钩 3—耐火陶瓷管

(3)异形瓷套固定 图12-176所示为耐热钢扁钩焊在金属支架上,耐火异形瓷套穿过耐火纤维预制块使其顶端的矩形孔插入耐热钢扁钩并旋转90°,使异形瓷

图12-176 异形瓷套固定

1—支架 2—耐火纤维预制块 3—耐热钢扁钩 4—异形瓷 5—波形带

套与扁钩卡住,将波形带的波峰挂在异形瓷套上。波形带下端的波谷也用同样方法套在下边的异形瓷套上,不同之处在于下边异形瓷套顶端的矩形孔与上边的异形瓷套矩形孔相差90°。

7.电热元件的连接

电热元件之间、电热元件与引出棒之间用焊接方法连接;引出棒与金属炉架之间用连接装置连接;引出棒与电缆之间则通过接线板连接。

铁铬铝合金为单相铁基固熔体组织,焊接时长成的粗大晶粒不能用热处理方法使其变小,因此要求快速焊接以限制受热范围及过热程度,一般采用电弧焊,最好用氩弧焊;镍铬合金焊接性能好,可用电弧焊或氧乙炔焊,所用焊条应与电热元件材料相同。对于铁铬铝元件,炉温低于950℃时,可用镍铬合金焊条焊接;炉温高于950℃时,应采用铁铬铝焊条焊接。

(1)电热元件与引出棒的焊接 为降低引出棒与接线板连接处的温度,引出棒的直径应等于或大于电热元件直径的三倍。引出棒材料一般采用低碳钢,较高温度下使用耐热钢,截面多为圆形或矩形。

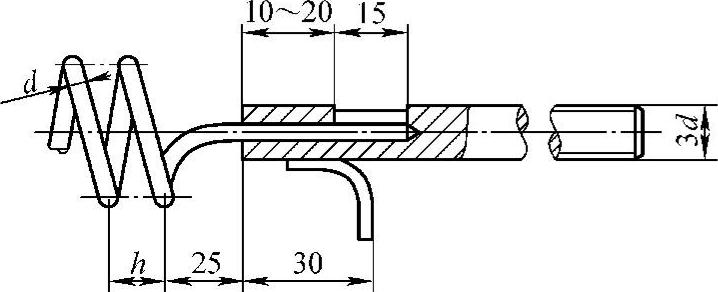

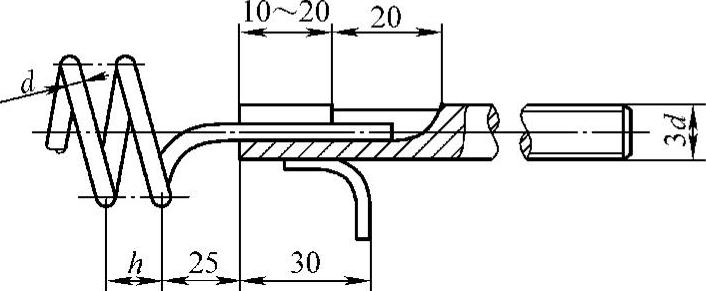

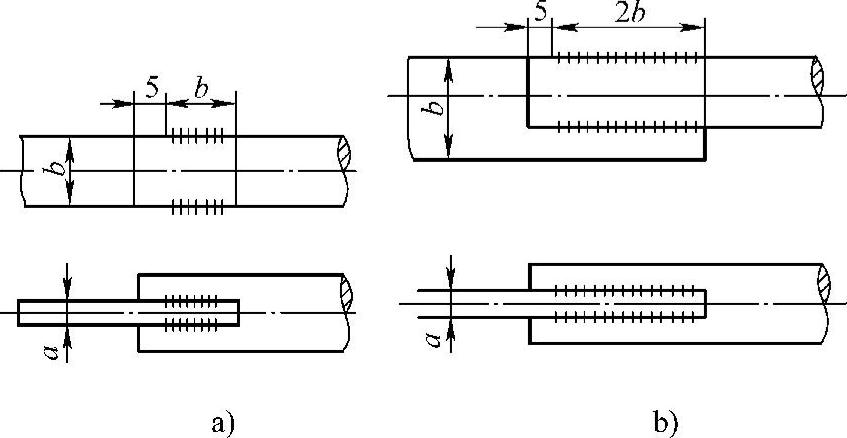

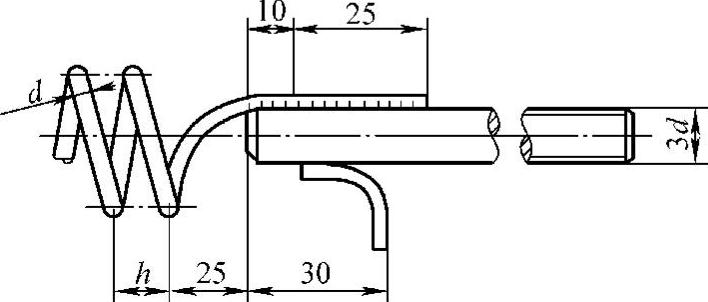

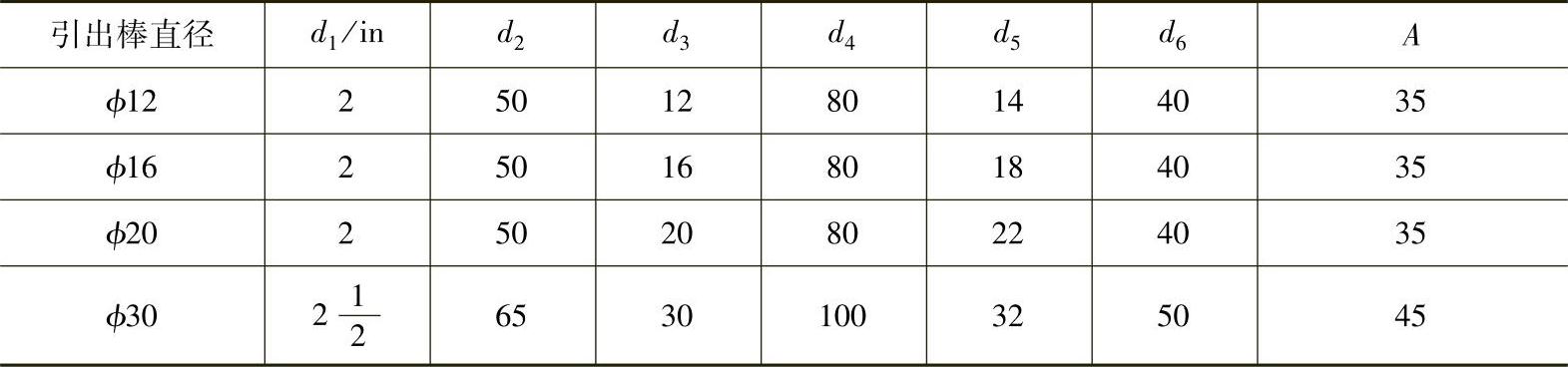

采用耐热钢为引出棒时,线状铁铬铝元件与引出棒一般采用钻孔焊(图12-177)或铣槽焊(图12-178);带状铁铬铝元件与引出棒一般采用铣槽焊(图12-179);线状及带状镍铬元件与引出棒多采用搭接焊(图12-180及图12-181)。图12-177~图12-181中δ、b、d见表12-77表注,h见表12-76。

图12-177 线状铁铬铝元件与引出棒钻孔焊

图12-178 线状铁铬铝元件与引出棒铣槽焊

图12-179 带状铁铬铝元件与引出棒铣槽焊

a)电阻带宽边等于引出棒直径 b)电阻带宽边大于引出棒直径

图12-180 线状镍铬元件与引出棒搭接焊

图12-181 带状镍铬元件与引出棒搭接焊

当采用低碳钢为引出棒时,线状镍铬元件及铁铬铝元件与引出棒的焊接均采用搭接焊(图12-182);带状元件(镍铬、铁铬铝)与引出棒的焊接参见图12-180及图12-182。任何一种焊接,焊接处在炉墙内所处温度均不应超过700℃。

图12-182 线状元件(镍铬、铁铬铝)与低碳钢引出棒搭接焊

各类碳钢引出棒的允许载流量见表12-84。

表12-84 各类碳钢引出棒的允许载流量 (t+70℃)

注:1.扁钢载流量为垂直布置时的数据;水平布置时,扁钢宽度b≤60mm的载流量比表内数据减少5%;扁钢宽度b≥80mm的载流量比表内数据减少8%。

2.表内数据为环境温度t=25℃的载流量。

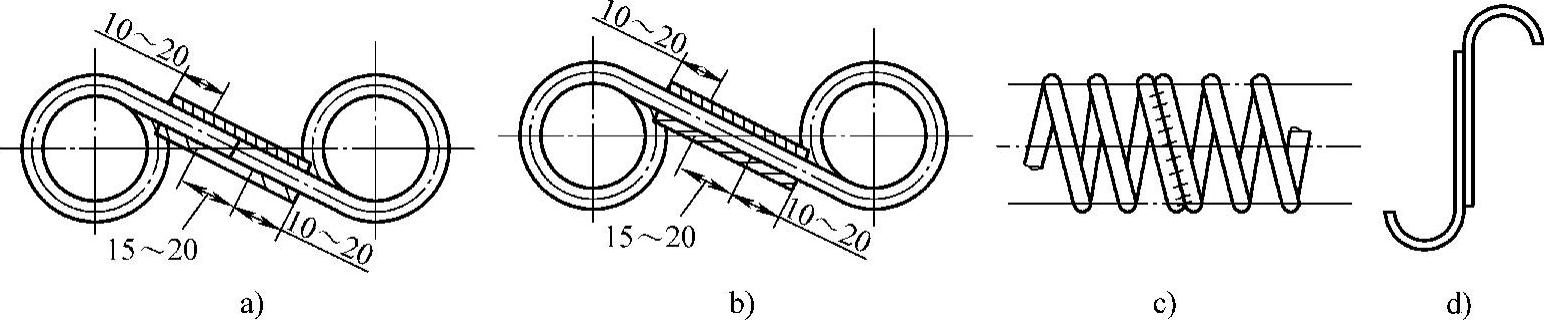

(2)电热元件间的焊接 线状铁铬铝元件间的焊接一般采用钻孔焊(图12-183a)或铣槽焊(图12-183b);线状镍铬元件间的焊接采用对焊(图12-183c);带状镍铬元件及铁铬铝元件间多采用搭接焊(图12-183d)。

图12-183 电热元件间的焊接

a)钻孔焊 b)铣槽焊 )对焊 d)搭接焊

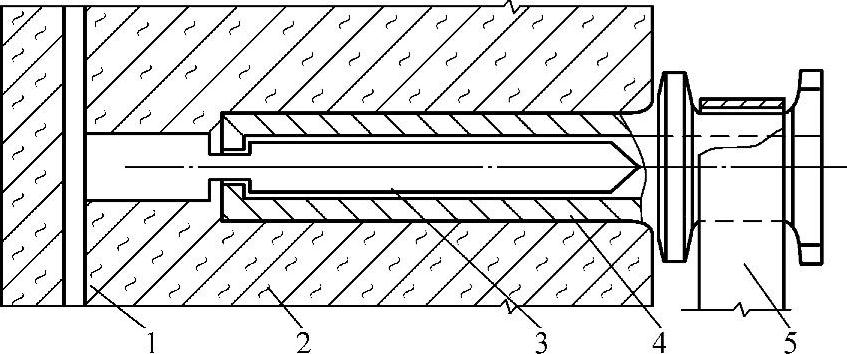

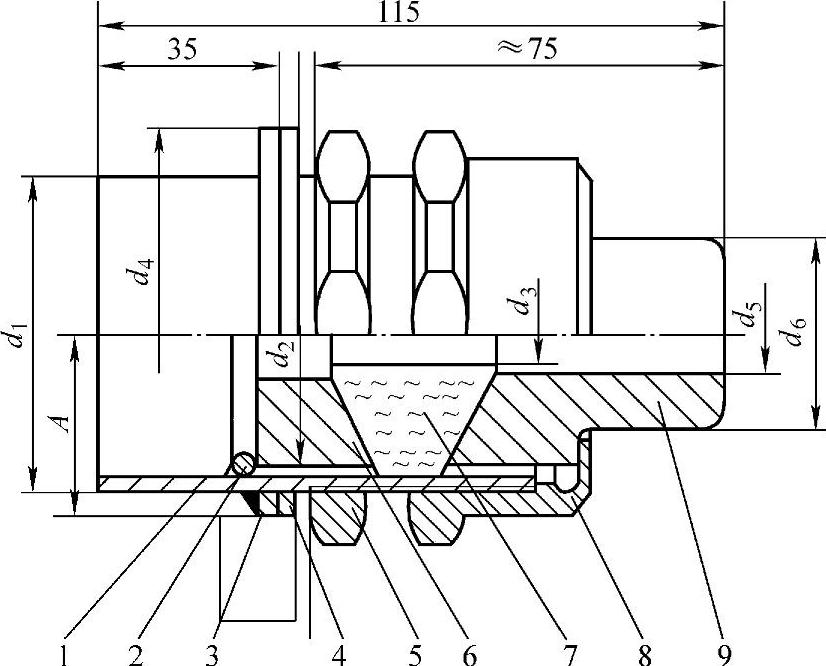

(3)引出棒与金属炉架的连接 引出棒与炉架的连接必须保证密封、牢固、绝缘和拆卸方便,图12-184为常用的连接装置结构图。引出棒插在中央,用耐火粘土套筒及密封填料与炉体金属炉架绝缘并密封,用压紧螺母与炉架固定,引出捧端头有金属接线板与汇流排连接。引出棒连接装置的有关尺寸见表12-85。

图12-184 引出棒连接装置

1—钢管 2—挡圈 3—圆环 4—垫片(橡胶石棉板) 5—螺母 6—套筒(耐火粘土) 7—密封填料(矿渣棉,石棉绳等) 8—压紧螺母 9—压紧套(耐火粘土)

表12-85 引出棒连接装置尺寸 (单位:mm)

(4)电热元件的线路连接 采用金属电热元件的电阻炉,供电线路电压一般为380V,可与车间电网直接连接。

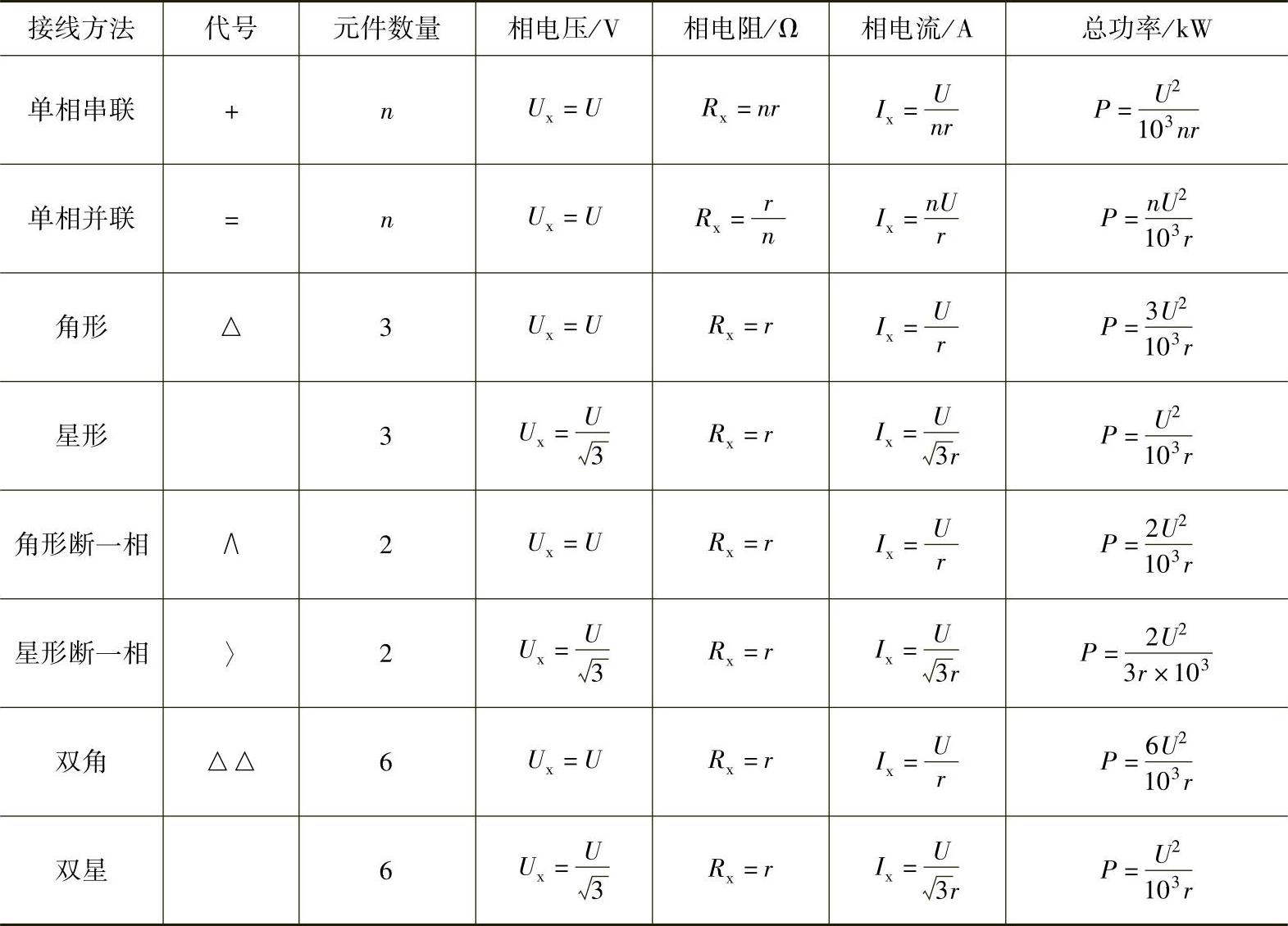

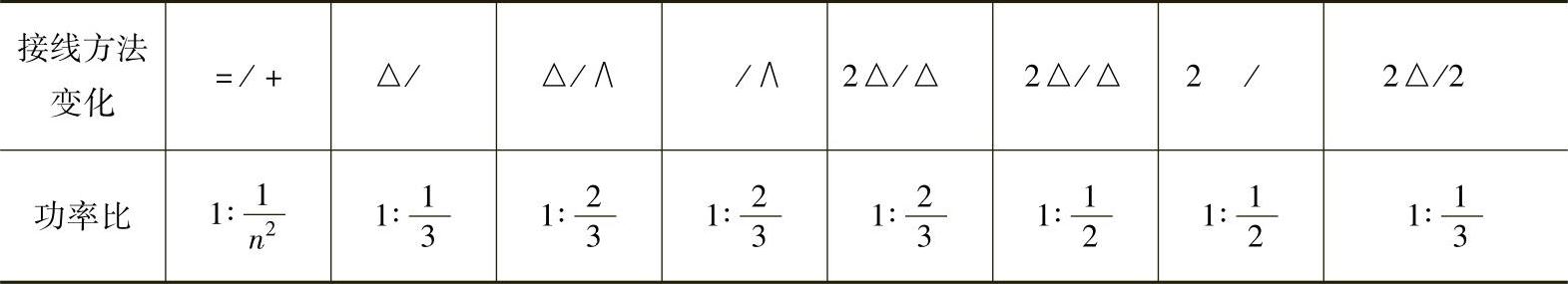

炉子安装功率小于25kW时,电热元件的线路连接可为单相串联或并联;功率在25~75kW之间可为三相星形或角形接法;大于75kW,可增加电热元件组数,采用两组或多组接线方式。几种接线方式的功率计算见表12-86。

表12-86 几种接线方式的功率计算

注:U—线电压(V);r—元件电阻(Ω)。

在供电线路电压不变和电热元件电阻相等的条件下,接线方法不同,炉内功率也不同。改变炉内电热元件的接线方法或切断某一相某一组,都可达到改变输入炉内功率的目的。表12-87为接线方式改变后引起的功率变化。

表12-87 改变接线方式后功率的变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。