电阻炉按结构形式分为室式炉、台车式炉、井式炉、连续式(包括推杆式、步进式、振底式、输送带式)炉等。此外,还有立式联合电炉、淬火回火联合电炉等。

1.室式电阻炉

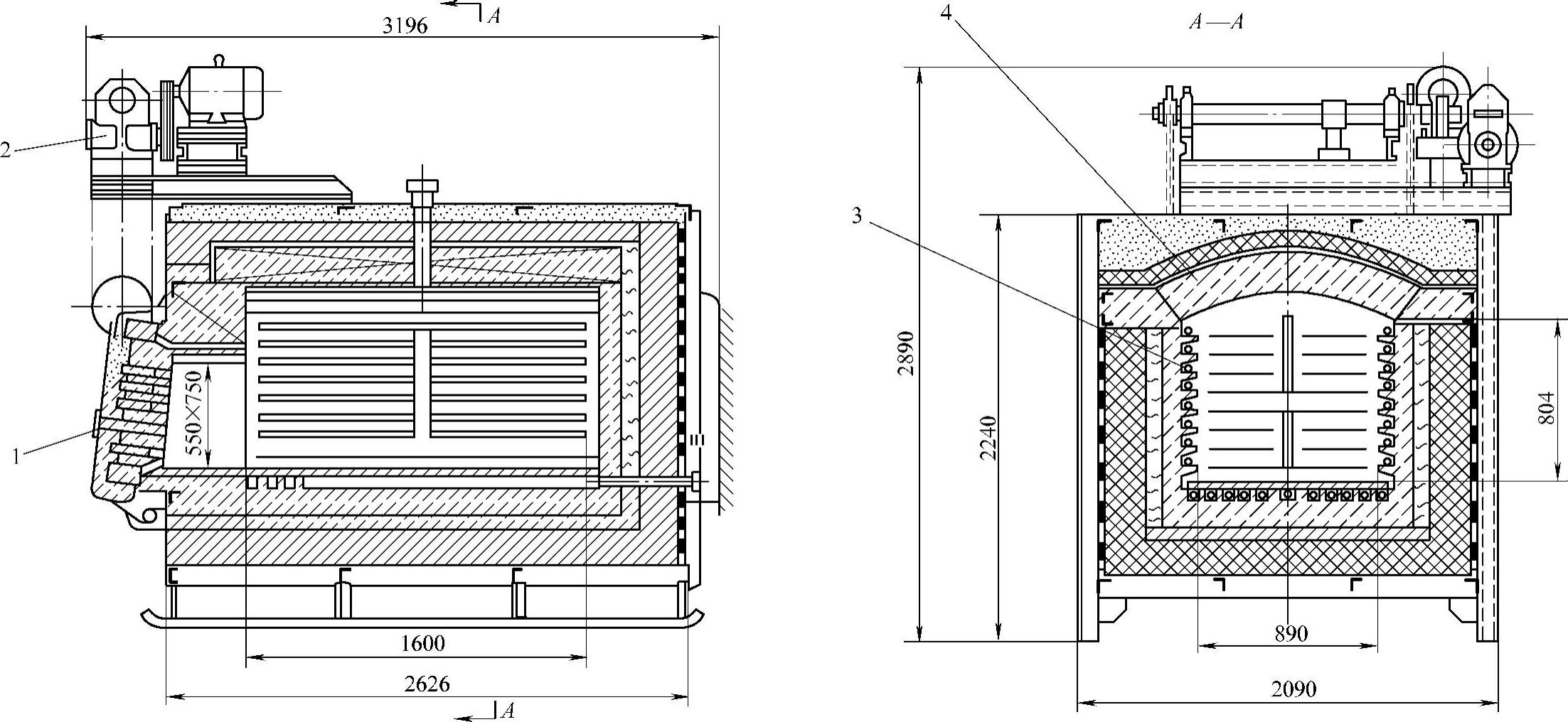

箱式炉体,固定式炉底,实行间断加热,具有结构简单、通用性好、购置费用低等特点,适于中小型工件热处理加热用。图12-165所示为室式电阻炉结构示例。

2.台车式电阻炉

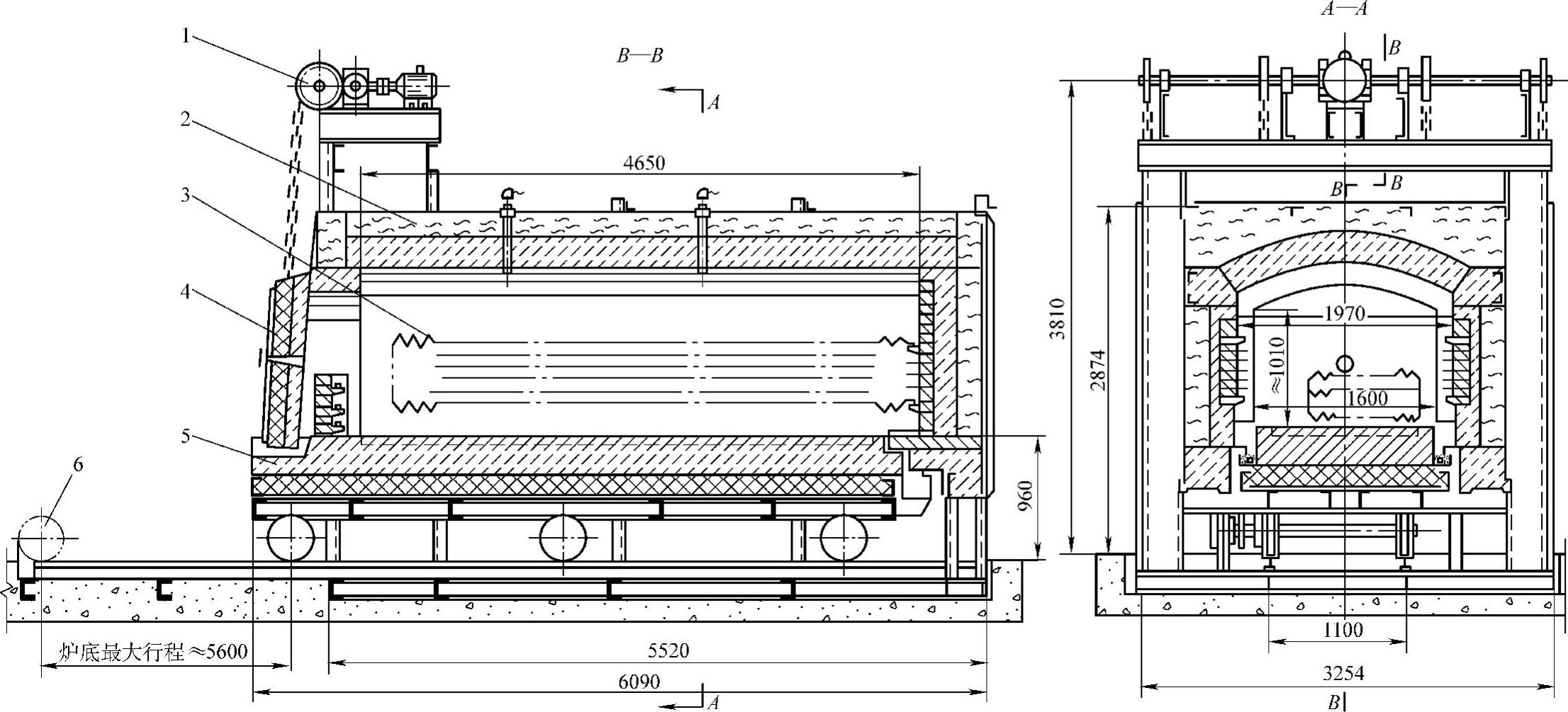

室状炉膛,炉底为一活动台车,台车两侧及尾部有密封装置,电热元件布置在炉膛两侧及炉底沟槽内,大型台车式电阻炉的端墙及炉门上也布置有电热元件,台车进出炉和炉门升降均有专门机构驱动。台车式电阻炉具有装载量大、生产率高、装卸料方便等优点,缺点是炉底移出时炉内热量散失大,炉温下降快。图12-166所示为台车式电阻炉结构示例。

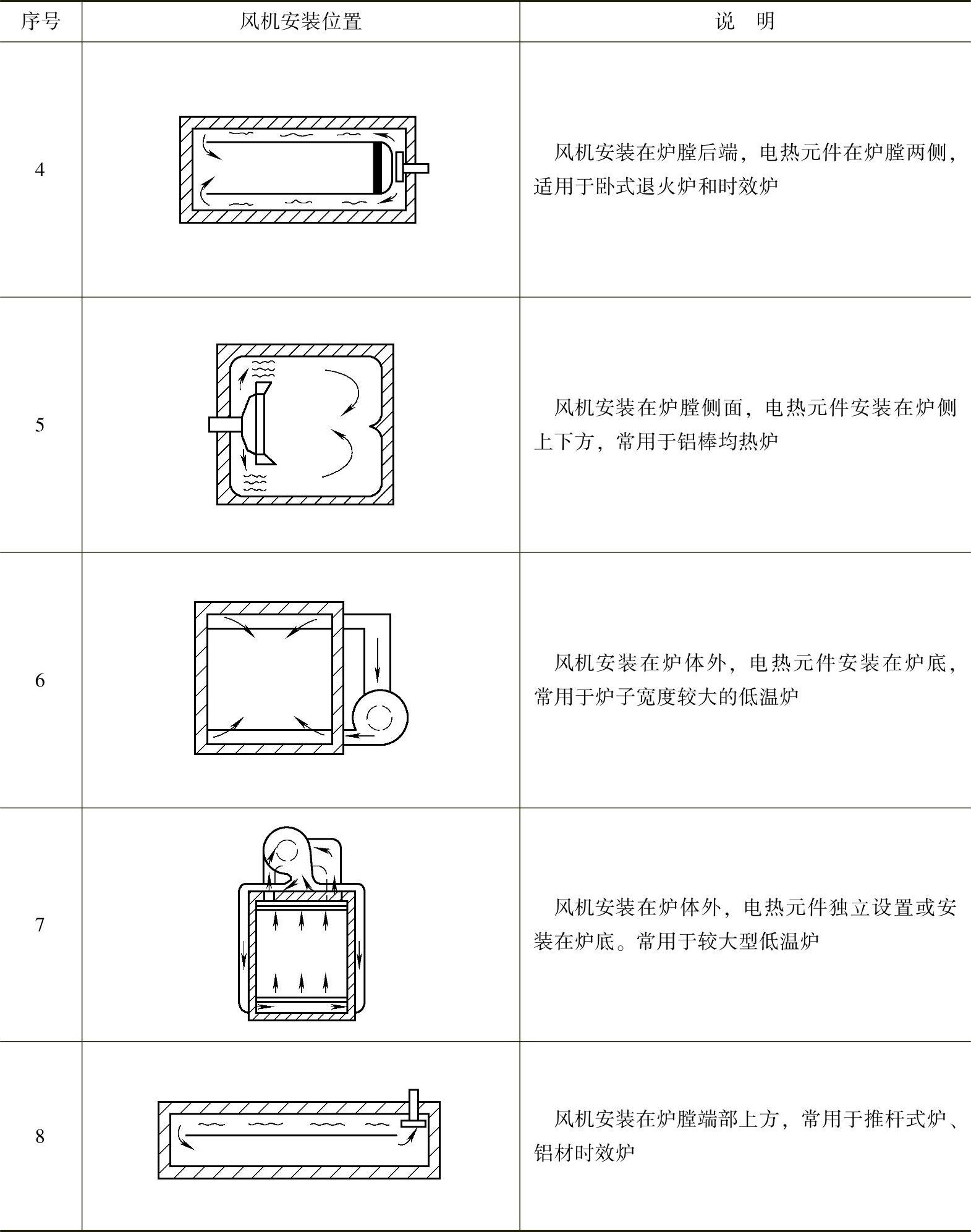

3.井式电阻炉

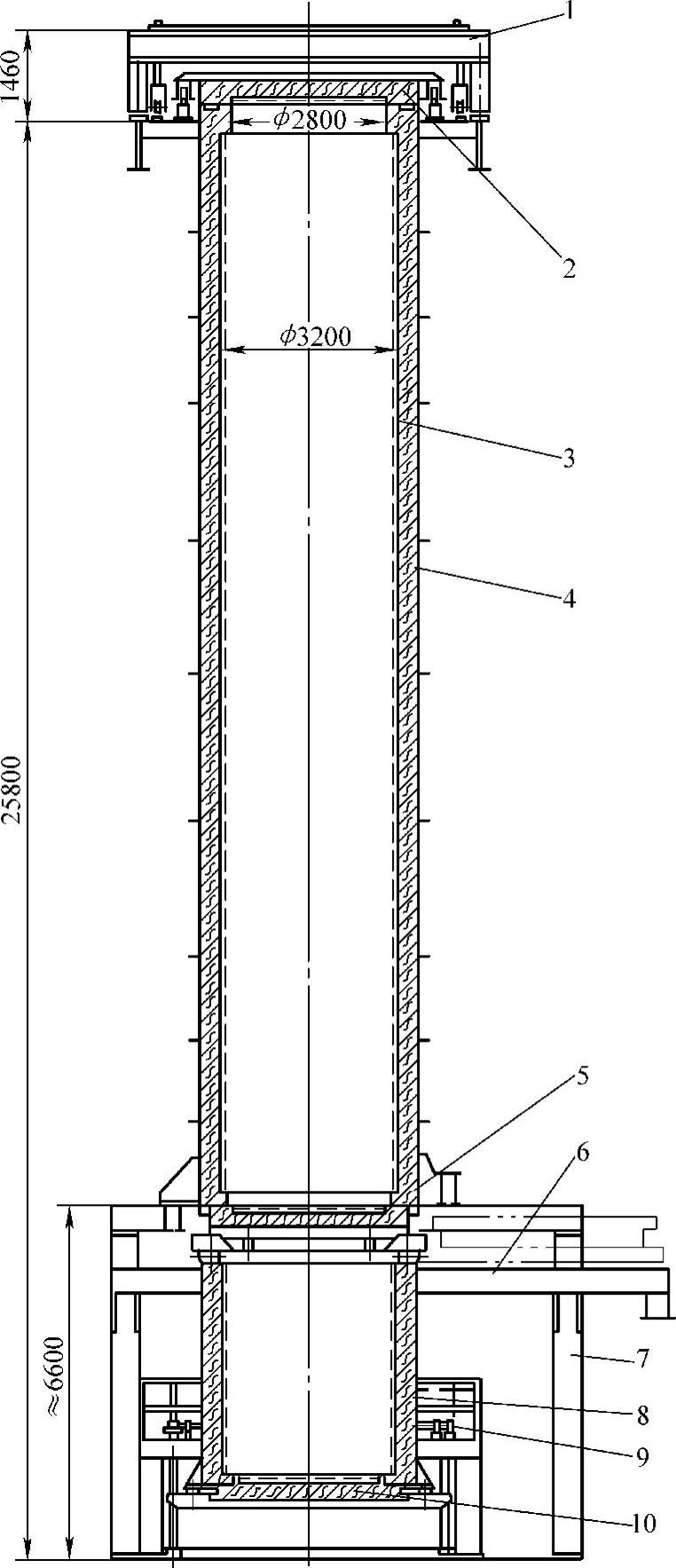

炉膛为一竖立圆筒,电热元件沿炉膛高度分层布置,分区控温,适用于轴类及杆件吊挂加热以免工件弯曲变形,工件进出炉多用桥式起重机起吊。小型井式电阻炉采用整体炉盖,吊具装在炉内,炉口密封性好;大型井式炉采用对开式炉盖,吊具顶端挂在炉外承料梁上。

常用井式电阻炉的炉膛直径为0.6~4.5m,炉膛深度可达30m,图12-167所示为井式电阻炉结构示意。

4.连续式电阻炉

炉膛前后贯通,炉膛两端分别设有升降式炉门,炉内通常分为预热、加热、保温等几个加热区段,工件置放在炉底或炉底上的料盘内,由推料机、步进或振底机构连续进料,也可将工件放在输送带上进料。工件由入炉到出炉的过程,亦即工件的全部加热过程。

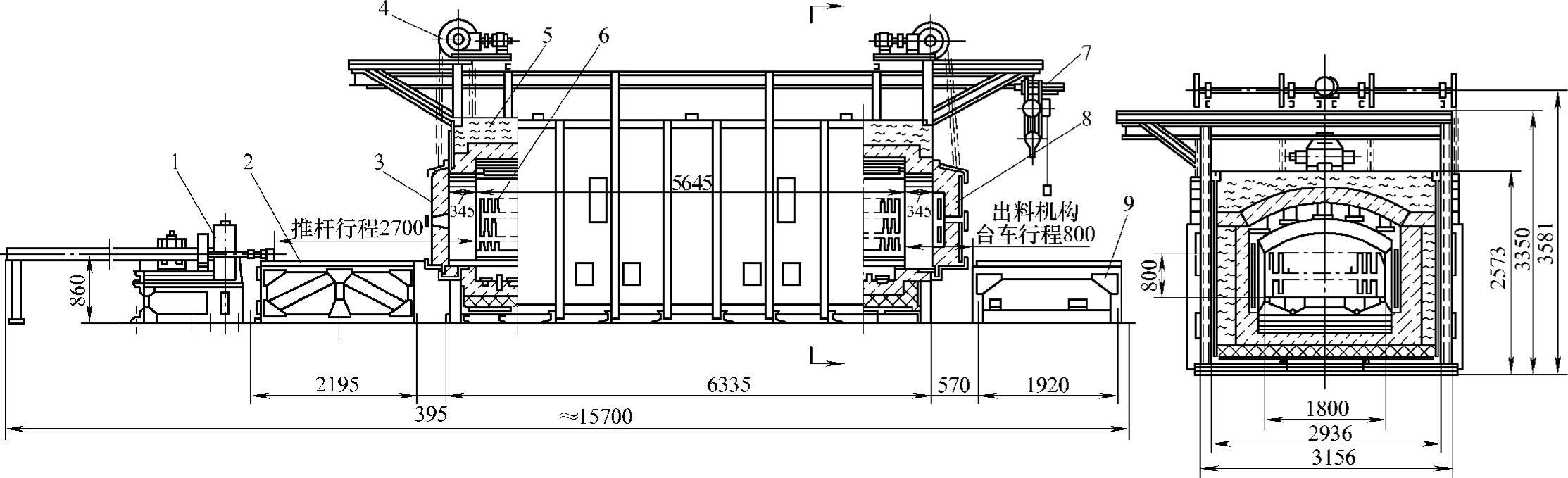

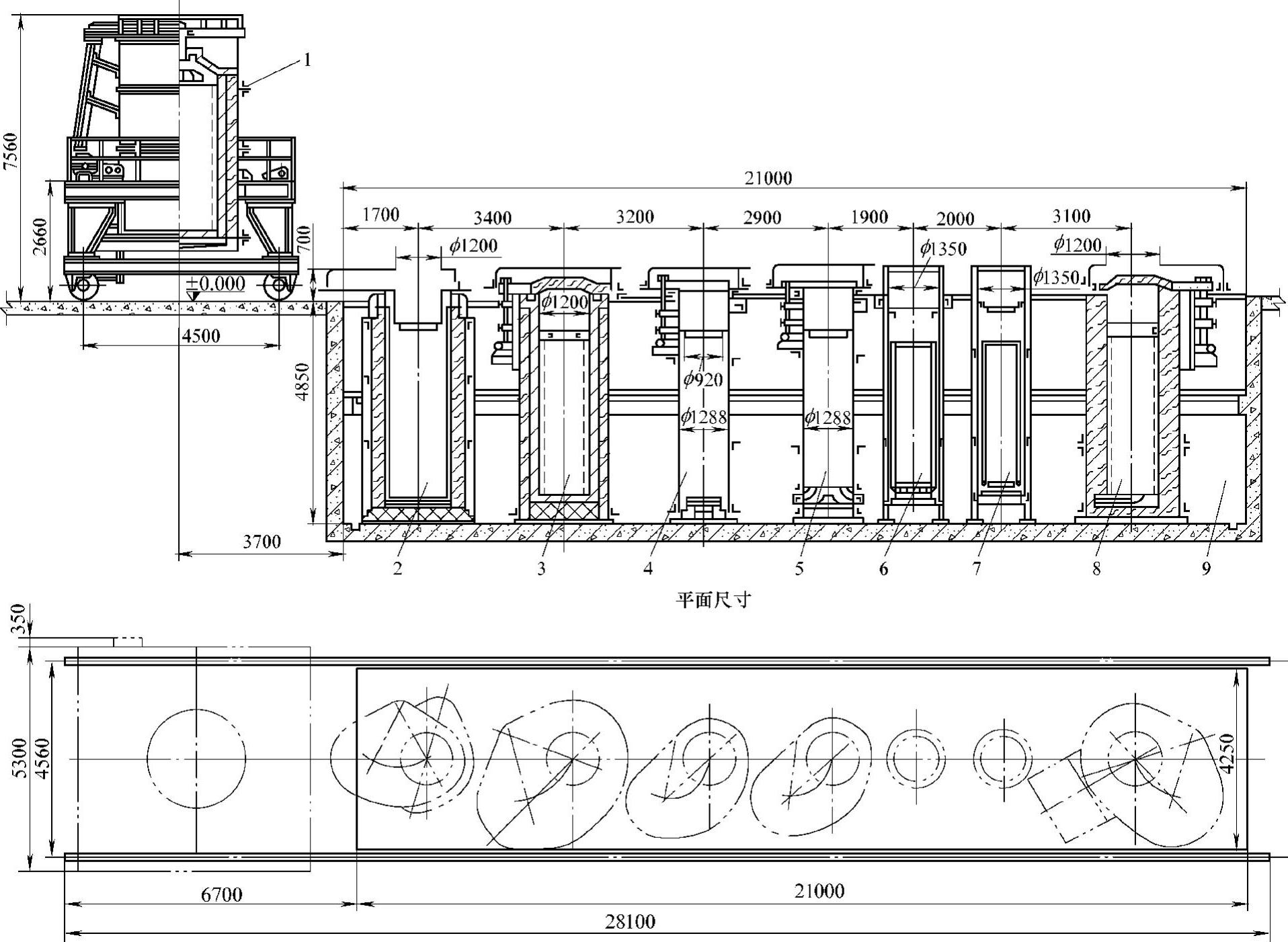

连续式电阻炉的生产率高,操作条件好,适于在生产线上对工件进行淬火、回火、正火处理,炉温多在950℃以下。电热元件布置在炉膛侧墙上,大型炉子的炉顶、炉底上也需布置电热元件,多采用螺旋线或波形带式元件。图12-168所示为常用的推杆式连续电阻炉结构示例。

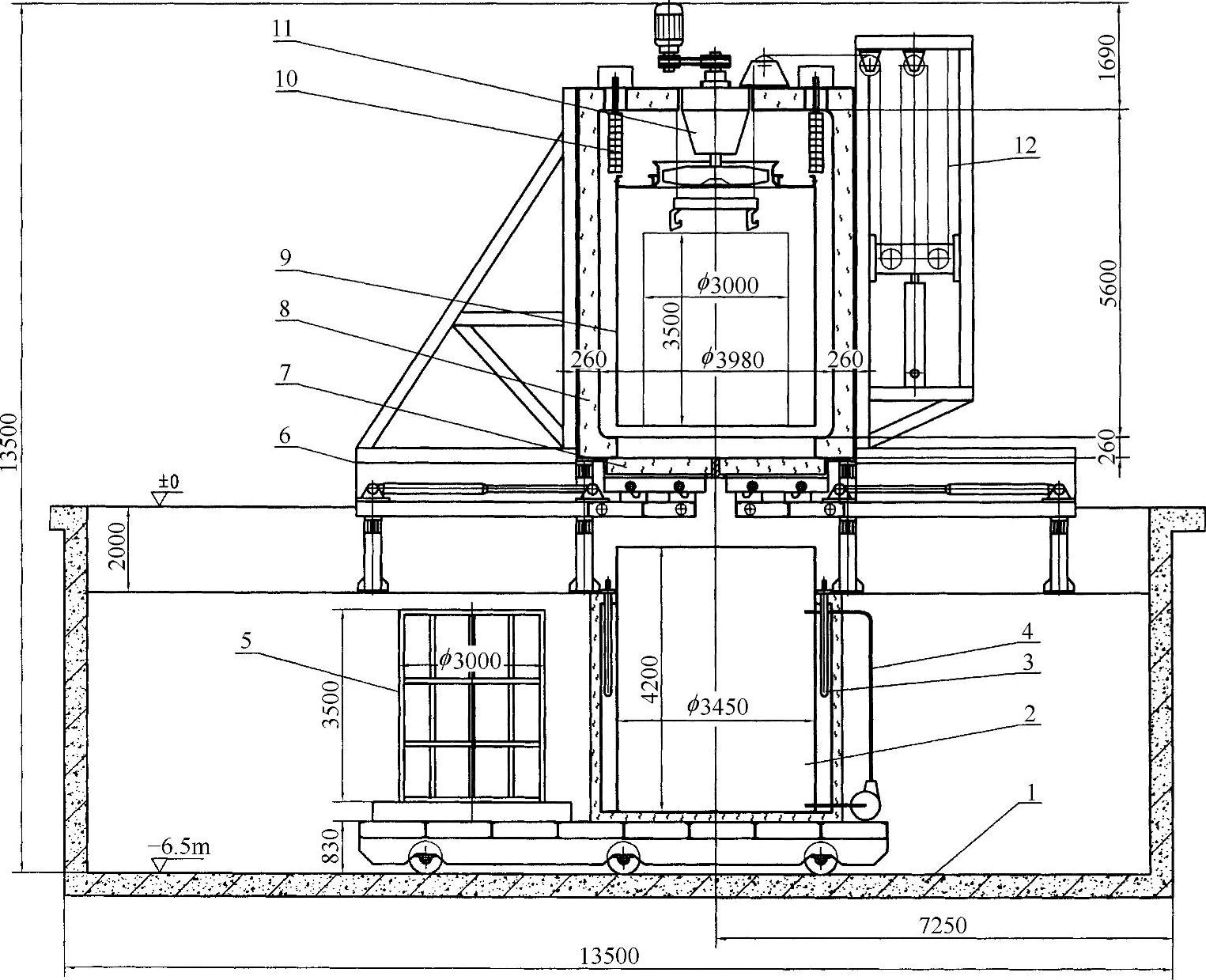

5.立式联合电炉

立式联合电炉是将工件在热处理过程中所需各种热处理设备按工艺顺序排列成线,组成一个可连续操作的生产线,图12-169所示为立式联合电炉示例。

图12-165 室式电阻炉结构示例

1—炉门 2—炉门升降机构 3—电热元件 4—炉衬

图12-166 台车式电阻炉结构示例

1—炉门升降机构 2—炉衬 3—电热元件 4—炉门 5—台车 6—台车牵引机构

图12-167 井式电阻炉结构示意(https://www.xing528.com)

1—承料梁 2—对开式炉盖 3—电热元件 4—上段炉体 5—中间移动炉底 6—轨道 7—上段炉体支架 8—下段炉体 9—下段 炉体移动机构 10—底部固定炉底

淬火加热炉布置在车间地面以上,可沿轨道左右移动;硝盐炉、预热炉、淬火油槽(淬火水槽)、冷却井、洗涤槽、热水槽、回火电阻炉等布置在地坑内。工件热处理时,先将工件在预热炉内预热(有的工件不需预热),再吊装入淬火加热炉内加热,加热后的工件随淬火加热炉一起移动到淬火油槽(或淬火水槽、硝盐炉)上方,开动卷扬机迅速将工件降到油槽中淬火。工件入油后,淬火加热炉开走,再对第二批工件加热。淬火后的工件吊入洗涤装置清洗、干燥后,再吊入回火炉中进行回火处理,从而完成一个热处理周期。

图12-168 推杆式连续电阻炉结构示例

1—推料机 2—料架 3—进料门 4—炉门升降机构 5—炉衬 6—电热元件 7—料盘回收机构 8—出料门 9—出料架

图12-169 立式联合电炉示例

1—淬火加热炉 2—硝盐炉 3—预热炉 4—淬火油槽 5—冷却井 6—洗涤装置 7—热水槽 8—回火炉 9—地坑

立式联合电炉适用于轴类、杆件等长形工件的热处理,工件从出加热炉到入淬火油槽中冷却,在大气中停留的时间短,因而氧化少。又因工件始终在吊挂状态下实行机械化半连续操作,因而工件变形小,炉子生产率较高。

6.炉气循环式电阻炉

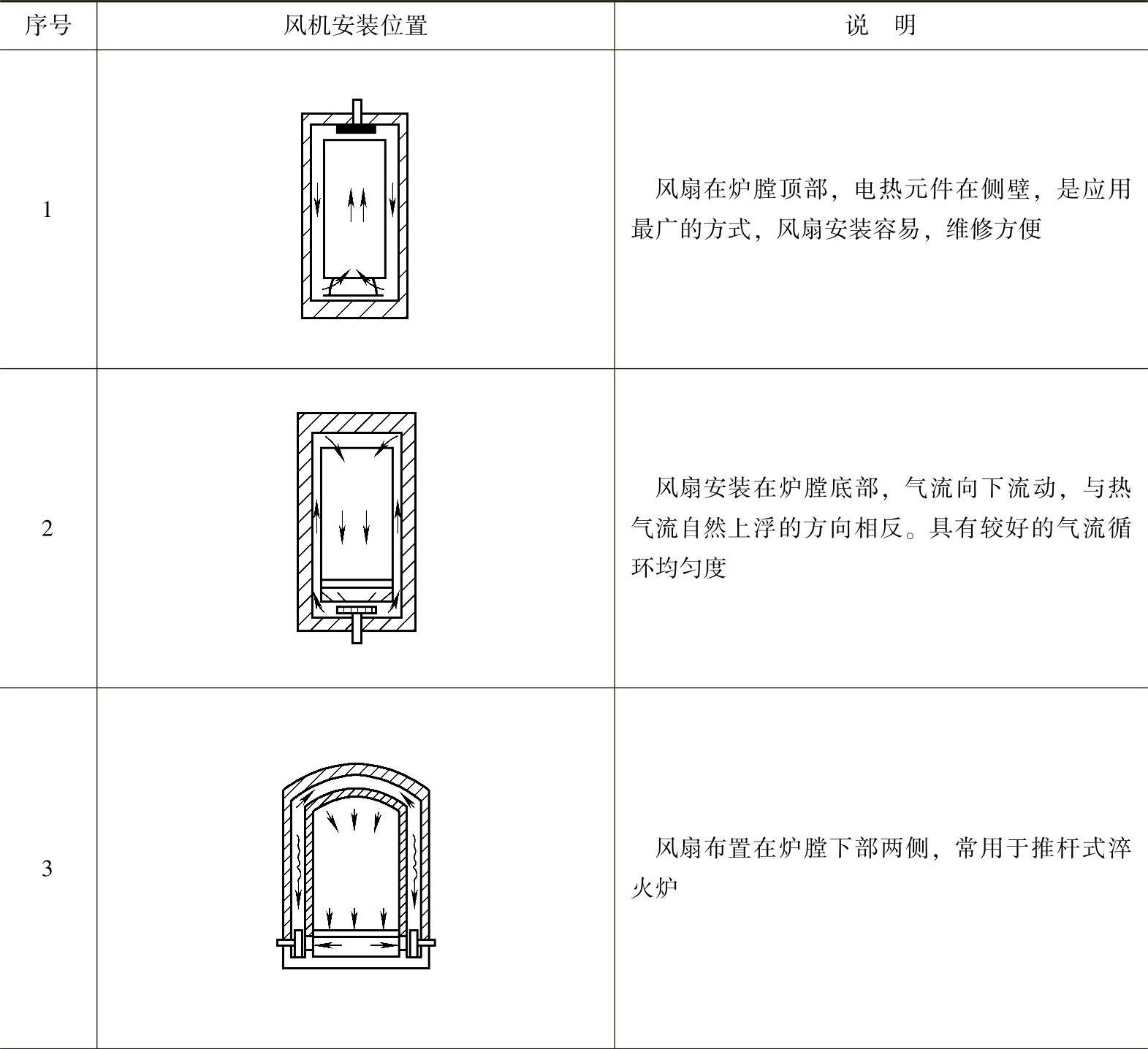

这类炉子是带有风扇(或风机)的对炉温均匀性要求较高的室式、台车式、井式和连续式电阻炉,用于铝合金、镁合金等有色金属的热处理加热。炉内气流循环系统要保证气流与工件达到良好的热交换,有足够的气流量和良好的温度均匀度。风扇位置、电热元件的安装点、风道的截面和流向、导风板的安置、工件的装料位置等要配置合理。常用气流循环系统见表12-71。

表12-71 常用气流循环系统

(续)

图12-170所示为炉气循环式铝合金热处理炉结构示例,用于铝合金淬火、时效热处理加热。工件吊挂在炉内加热,采用液压倍速机构升降。淬火槽布置在炉子下部,以便工件快速淬火。

图12-170 炉气循环式铝合金热处理炉结构示例

1—设备基础 2—淬火水槽 3—电加热器 4—水循环系统 5—料筐 6—支架及操作平台 7—炉底开闭机构 8—炉体 9—导流罩 10—电加热装置 11—循环风机 12—液压倍速升降装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。