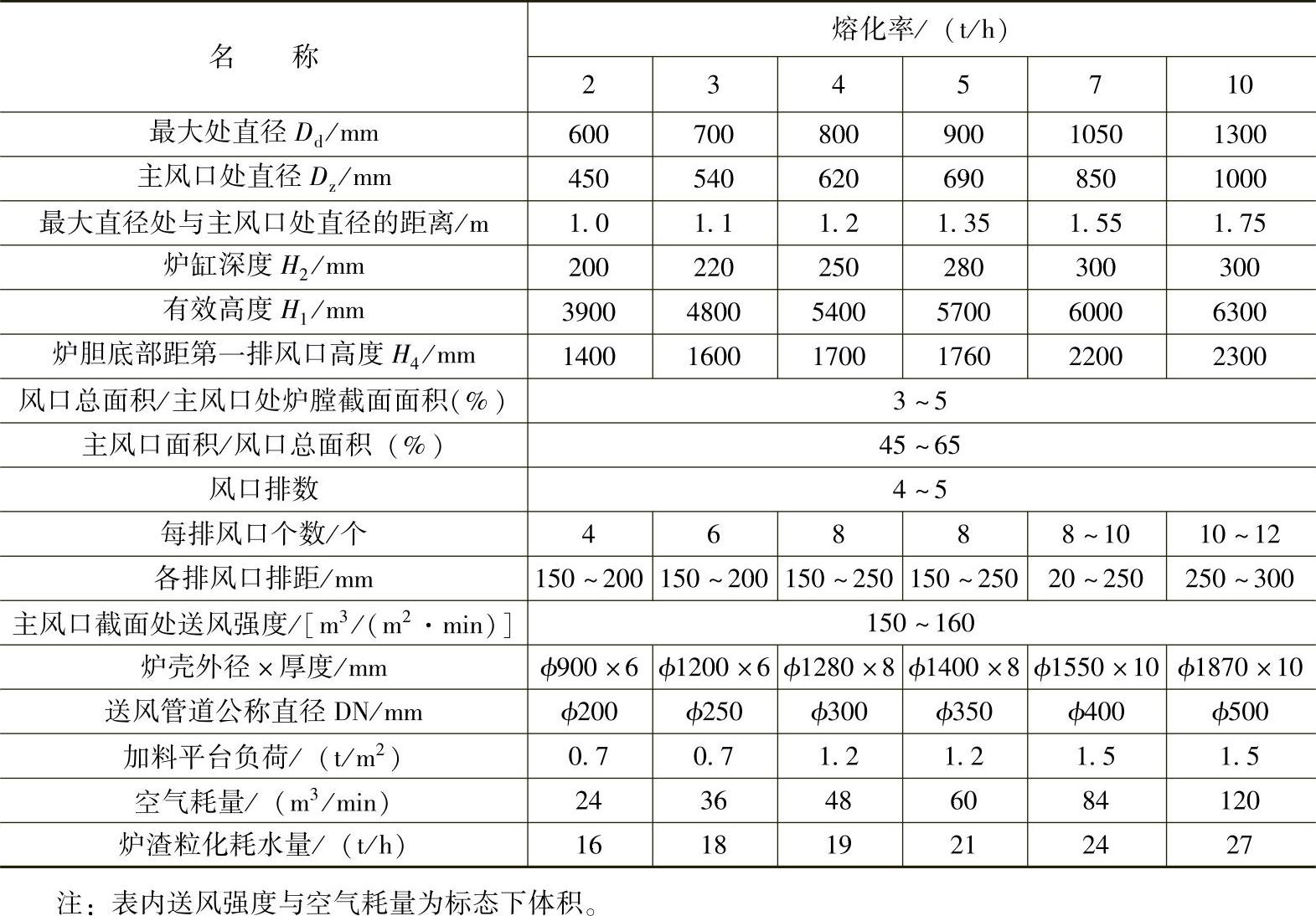

1.多排小风口曲线炉膛冲天炉

炉型示意图如图12-124所示。

多排小风口的作用是把集中送风改为沿炉膛高度均匀分配送风,以减少上升炉气中CO生成量,使燃烧比提高,高温区上移,利用炉气与铁液之间的较大温度差以提高热交换能力。

曲线炉膛的作用是扩大熔化带,增加铁料的储存量;缩小风口区过热带,提高过热区的送风强度,加剧了焦炭燃烧反应速度,使风口区形成高温过热区。一般铁液温度为1360~1400℃,总焦铁比可达1∶15左右,有关设计参数见表12-42。

图12-124 多排小风口曲线炉膛冲天炉结构示意图

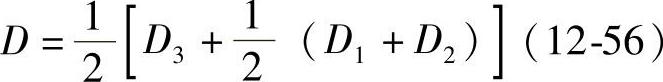

表12-42 多排小风口曲线炉膛冲天炉设计参数

主风口设在第二排或第一排,设在第二排时称为倒置风口;设在第一排时称为顺置风口。

2.大间距双层送风冲天炉

大间距双层送风冲天炉是冷风冲天炉中易于获得高温铁液的一种炉型,主要特点如下:

(1)风口排距大 两排风口的间距为一般冲天炉的3~4倍,通常取平均炉膛直径的0.8~1.1倍。扩大风口排距是谋求下排风口区能还原发生一定量的CO,将此部分可燃气体输送到上排风口再予以燃烧。在该处不仅燃烧底焦下部第一还原带产生的CO,而且与得到充分预热的焦炭迅速发生燃烧反应,从而得到一个集中的高温区,因而十分有利于过热铁液。

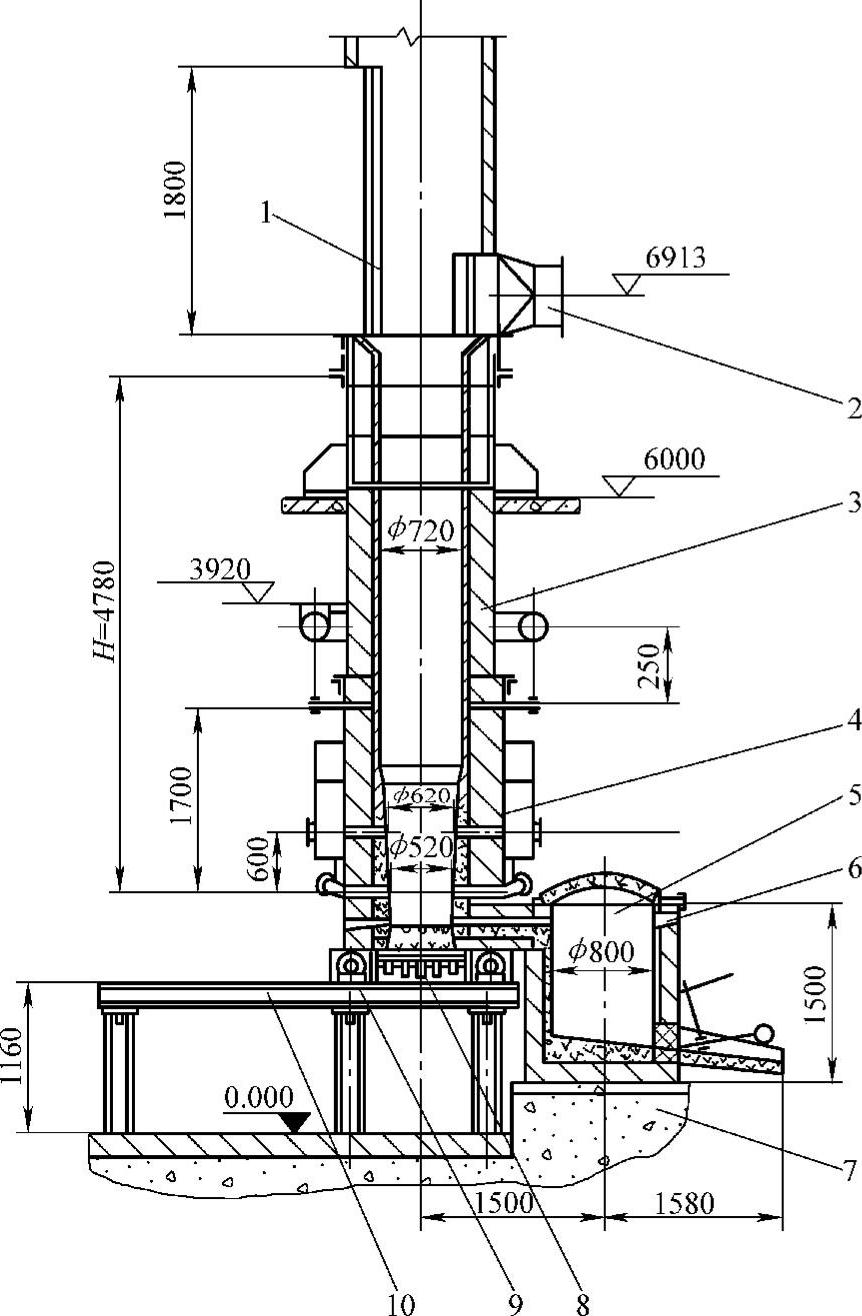

(2)双层送风 助燃风由上下两排风口送入炉内,每排风口的进风量由单独的风箱供给,也可由一个总风箱供给,但后一种供风方式只能根据风口分配比分配风量,进风量不易控制准确。图12-125所示为总风箱供风的大间距双层送风冲天炉结构示意图。

图12-125 3t/h大间距双层送风冲天炉结构示意图

1—加料口 2—炉气引出口 3—上段炉身 4—下段炉身 5—前炉 6—观察孔 7—基础 8—炉底门 9—炉缸滚轮 10—轨道

大间距双层送风冲天炉具有铁液温度可达1420~1460℃、合金元素烧损少和脱硫效果好等优点,但具有炉子熔化率稍低(熔化强度多为8~9t/(m2·h))、焦耗及增碳率稍高(增碳率一般为0.25%~0.4%)和炉衬侵蚀大(侵蚀速度12~15mm/h)等缺点。

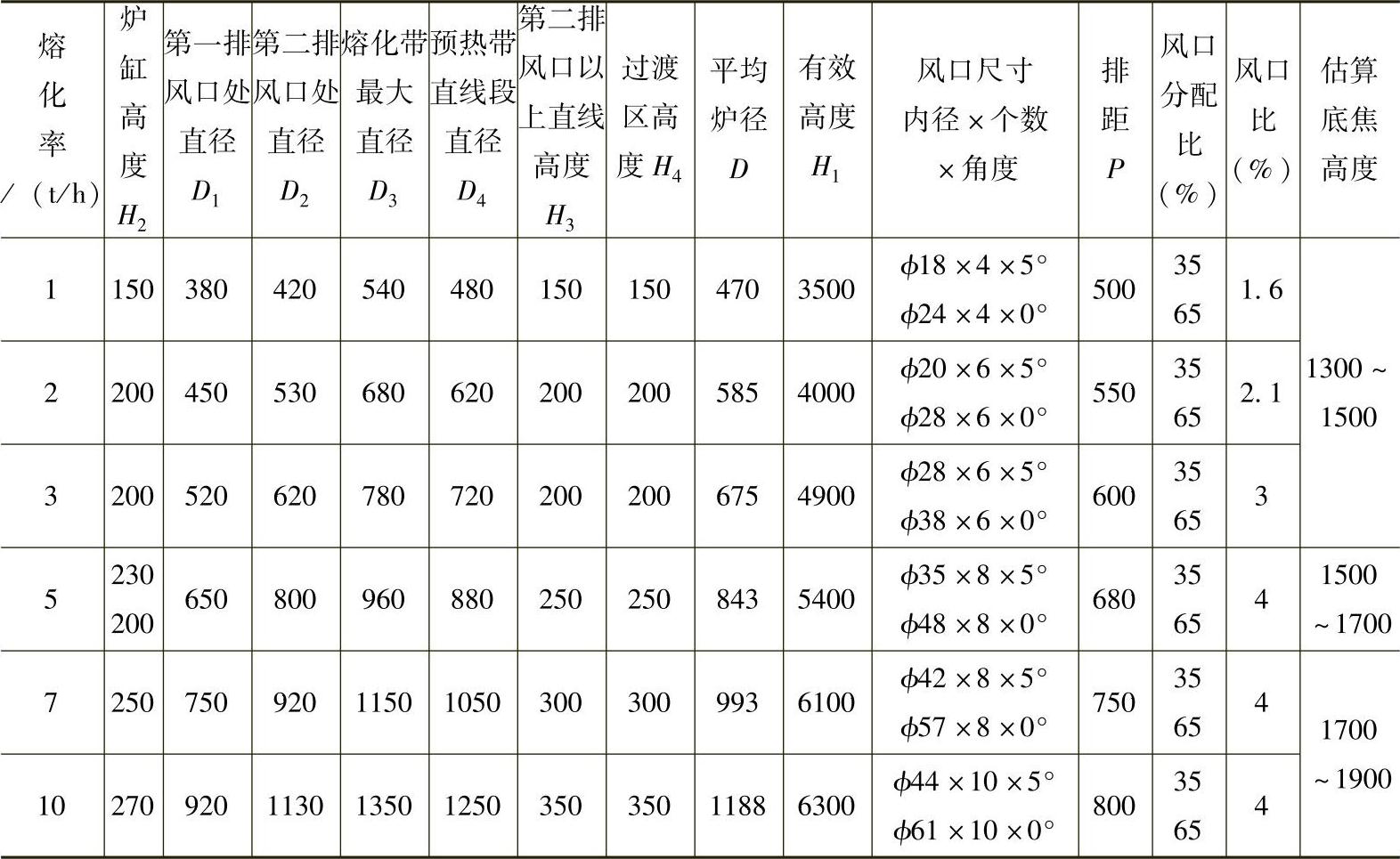

炉子结构尺寸及主要技术参数参照表12-43所列数据选用,有关尺寸代号如图12-126所示。

表12-43 大间距双层送风冲天炉参数 (单位:mm)

注:1.平均炉径D 。

。

2.按平均炉径计算的送风强度Ln=110m3/(m2·min)。

3.采用倒置风口。

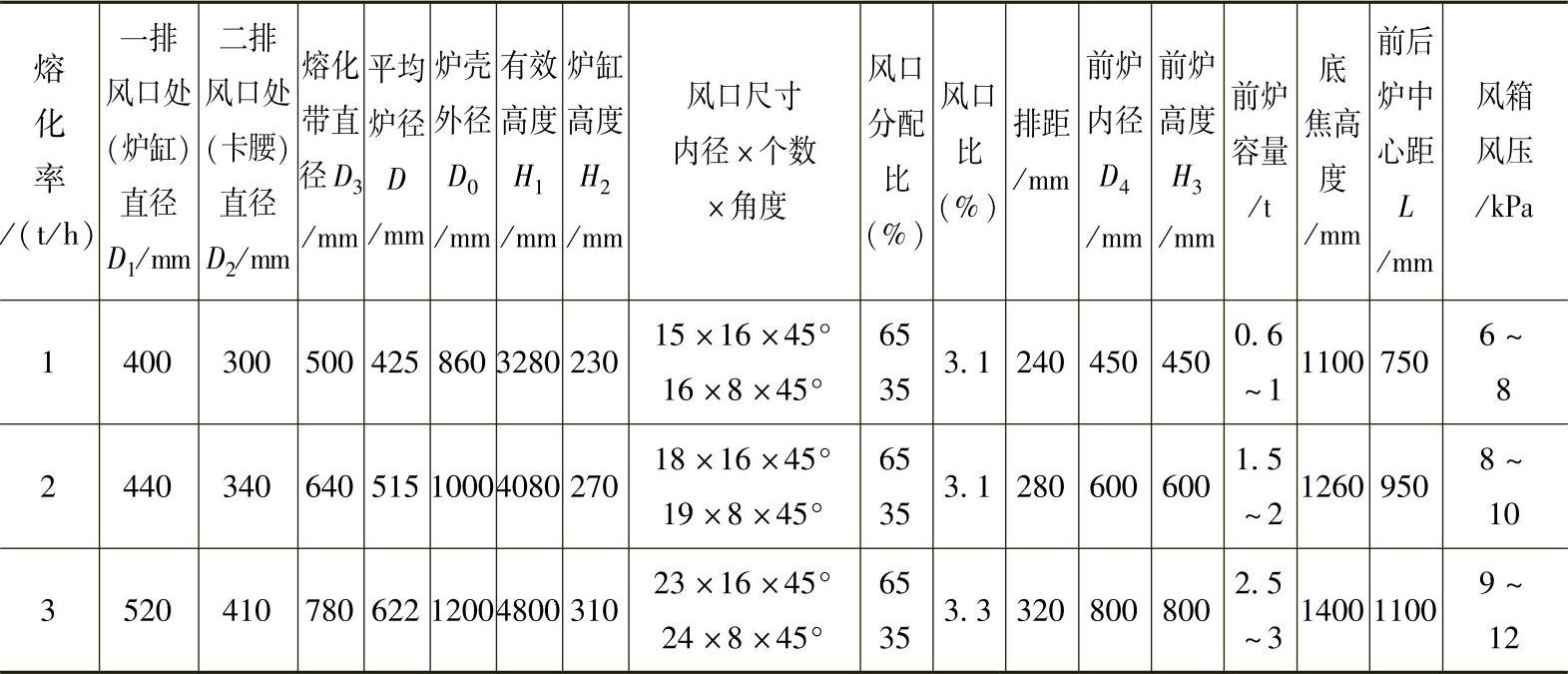

图12-126 大间距双层送风冲天炉炉膛尺寸代号

3.卡腰冲天炉

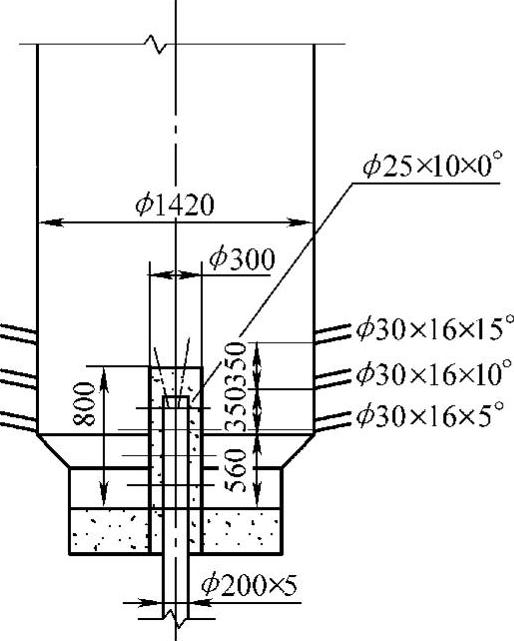

(1)结构特点 卡腰冲天炉与一般冲天炉的不同之处主要是将上排风口处炉膛直径缩小,向内局部凸出而形成一个卡腰,同时采用两排较大间距的大斜度风口,结构示意图如图12-127所示。

风口风量分配多采取倒置方式,一、二排风量分配比为35∶65或30∶70,二排风口个数为一排风口个数的二倍,这样可使大部分风量向底焦区的中部延伸,缩小还原带高度,增加铁滴过热路程,同时还能使高速气流对卡腰起冷却作用。

风口斜度多采用下斜45°。风口斜度大,强化了风口区焦炭上表面的燃烧,使两排风口间焦炭上表面的燃烧温度提高,因而有利于提高铁液温度。

(2)结构参数的确定

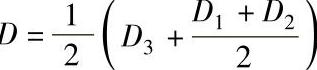

1)平均炉径。卡腰冲天炉的炉膛是曲线型的,基本上分为三个不同的炉膛直径:一排风口处炉缸直径D1、二排风口处卡腰直径D2和熔化带直径D3,平均炉膛直径按式(12-56)计算。

2)炉缸直径D1。按炉缸截面面积等于平均炉膛截面面积的60%~80%计算,即D21=(0.6~0.8)D2,或D1=(0.77~0.89)D,炉子较大时D1取较小值。

3)卡腰直径D2。按卡腰处炉膛截面面积为平均炉膛截面面积的45%~55%计算,同样得D2=(0.67~0.84)D。

4)熔化带直径D3。已知D1、D2、D,则

(https://www.xing528.com)

(https://www.xing528.com)

5)炉缸高度H2。按一排风口斜度等于45°,风口进风量能近似射到炉缸底部,则

式中 C——附加系数,C=5;当熔炼可锻铸铁要求降碳时,取C=0。

卡腰冲天炉结构尺寸及主要技术参数参照表12-44选用。

图12-127 卡腰冲天炉结构示意图

1—加料口 2—热风炉胆3—活动炉缸

表12-44 卡腰冲天炉参数

注:按平均炉径计算的送风强度(标态)Ln=110m3/(m2·min)。

4.中央送风冲天炉

中央送风冲天炉的助燃风由炉底中心部位垂直向上送入,使炉膛中心部位发展为高温氧化区并向四周扩散,克服了常规冲天炉因“炉壁效应”现象而使大量空气沿四周炉壁向上流动所造成的炉壁严重浸蚀问题,还使炉内温度分布趋向均匀。

中央送风冲天炉的另一特点是可燃用块度较小的焦炭,但送风速度不宜太高,风速过高不利于提高炉内温度。例如:风口风速由27m/s提高到52m/s时,平均炉温约下降50~100℃。为了使中央送风冲天炉的Si、Mn烧损量控制在较小范围,风口风速多采用25~35m/s。

中央风管第一排风口中央距炉底高度一般为150~200mm,风口排距100~150mm,每排风口数6~10个。图12-128所示为5t/h中央送风冲天炉炉膛及中央风管示意图,采用炉胆热风,炉子有效高度6.8m,当总焦铁比为1∶10时,铁液温度达1380~1420℃。

图12-128 5t/h中央送风冲天炉炉膛及中央风管示意图

a)炉膛 b)中央风管

图12-129 15t/h中央、侧吹冲天炉炉膛结构示意图

图12-129所示为15t/h中央、侧吹冲天炉炉膛结构示意图,炉子有效高度5.73m,不带热风装置,总焦铁比1∶10时,铁液温度达1370~1400℃。

5.热风冲天炉

为了熔炼高级铸铁必须将铁液温度升高到1450~1500℃的高温才有条件进行铁液的脱硫、孕育等工艺过程,高的铁液温度又是改善铸件质量和降低废品率的必要措施。采用热风冲天炉是提高铁液温度诸措施中较为经济合理的一种方法。

热风冲天炉分为内热式和外热式两种,炉胆热风属于前者,热风温度一般只达200℃左右,提高铁液温度的效果不明显,且从余热利用观点出发亦有不尽合理之处。外热式冲天炉是把含有12%~20%(体积分数)的CO热炉气由加料口以下3m左右处引出炉外,在特设的燃烧室内进行燃烧后,利用燃烧后达800℃左右的烟气进入换热装置与助燃空气进行热交换,可将空气预热到500℃左右,然后送入炉内底焦区与焦炭进行燃烧,此即外热式预热送风。

采用外热式预热送风可取得以下效果:

1)提高了铁液温度。在焦耗不变的情况下,热风温度与提高铁液温度的关系如下:

① 热风温度300~350℃,提高铁液温度30℃。

② 热风温度350~400℃,提高铁液温度30~60℃。

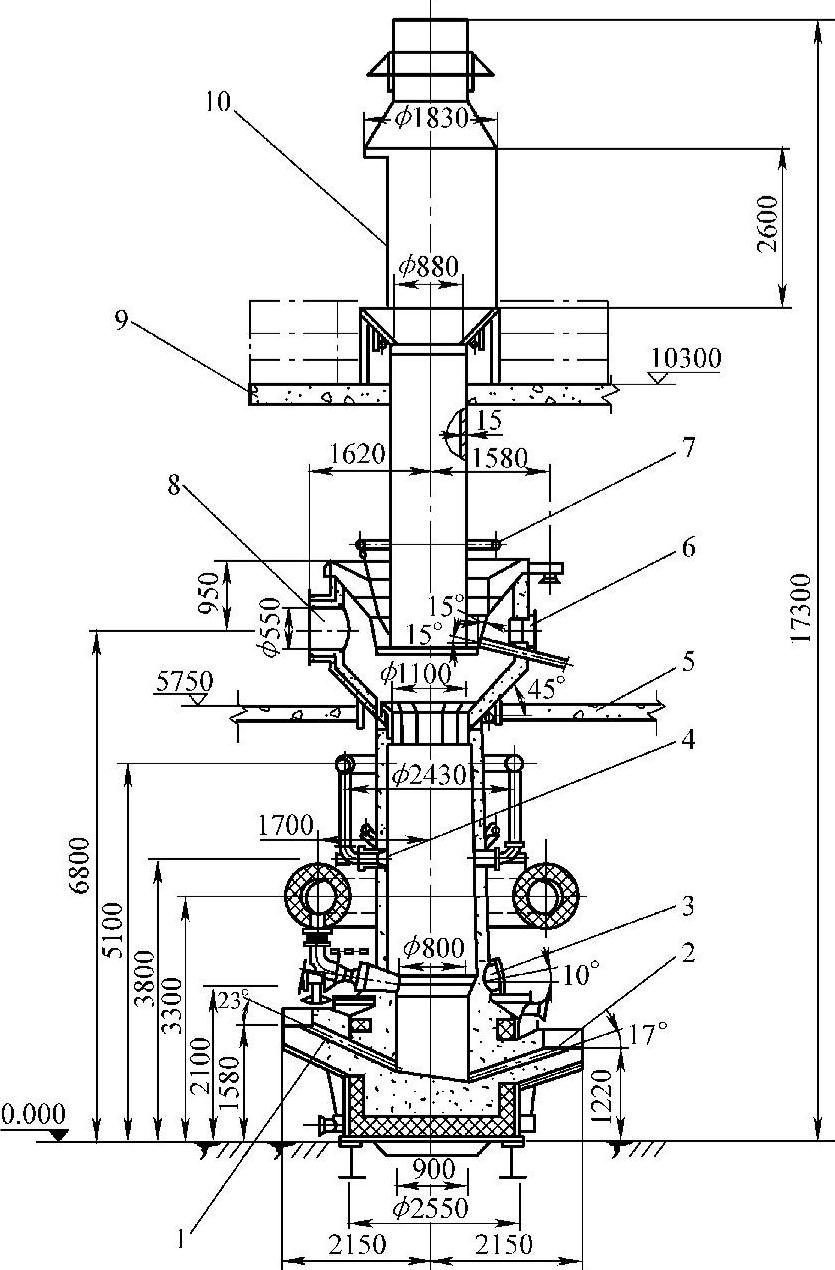

图12-130 5t/h热风冲天炉结构示意

1—出渣口 2—出铁口 3—水冷风口 4—二次风口 5—操作平台 6—操作门 7—冷却水管 8—炉气抽出口 9—加料平台 10—加料门

③ 热风温度400~500℃,提高铁液温度60~100℃。

2)节约焦炭并消除有害气体。热风温度300~400℃时,节约焦炭14%~18%;热风温度400~500℃时,节约焦炭18%~22%。预热送风后炉气中CO基本燃尽,防止了有害气体对大气的污染。

3)降低Si、Mn元素烧损和减少铁液氧化。据测定:Si烧损(质量分数)小于10%,Mn烧损(质量分数)小于12%,渣中FeO含量(质量分数)小于5%。

4)降低熔化成本。由于可加入大量廉价废钢,从而降低了金属炉料的费用,当炉子连续生产而采用无炉衬水冷热风冲天炉时,每吨铁液的耐火材料耗量只1.5~2.5kg,而冷风冲天炉则高达20kg。

图12-130所示为德国设计的5t/h热风冲天炉结构示意图,图12-131所示为一汽集团公司20t/h热风除尘冲天炉流程图。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。