1.冲天炉熔炼过程

冲天炉是熔炼铸铁的主要设备,其工作特点是连续熔化,铁料与燃烧的焦炭直接接触,因而热效率高,一般可达40%~50%。

冲天炉多以焦炭为燃料,目前使用的炉型主要有大间距双层送风冲天炉、卡腰冲天炉、多排风口曲线炉膛冲天炉和中央送风冲天炉等,在缺焦炭地区也有使用燃油、燃煤粉或燃天然气的冲天炉。

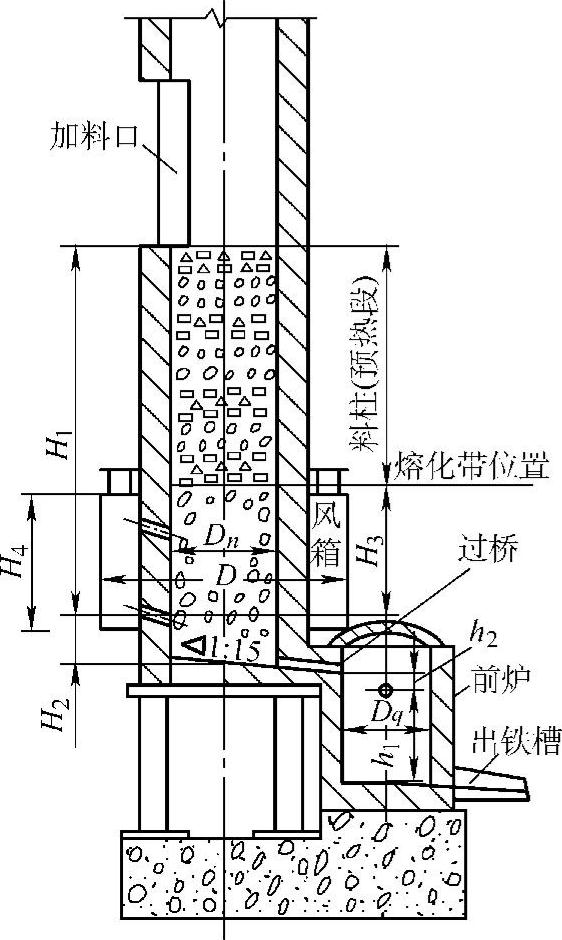

图12-123所示为一般冲天炉结构示意图,由炉身、烟囱、前炉三部分组成。第一排风口以上至加料口下沿为炉子的有效高度,在有效高度范围内,下部装入底焦,底焦以上至加料口下沿为铁料与层焦组成的料柱,即炉料的预热段。预热段与底焦交界处为熔化带位置,铁料在此处熔化。熔化带有一下落范围,确定层焦厚度时往往依此定为160~180mm。

第一排风口中心以下至炉底的距离为炉缸深度。无前炉时,炉缸用于储存铁液;有前炉时,炉缸深度可缩小至使一排风口空气流不冲刷炉底铁液液面为限。

有效高度与炉缸组成炉身,加料口以上为烟囱。冲天炉设有独立的除尘系统时,烟囱可与除尘系统相连;无独立的除尘系统时,烟囱应穿出厂房最高天窗3m以上并在其顶部设灭火除尘器。

图12-123 一般冲天炉结构示意图

燃烧用空气由专用风机鼓入风箱,再经各排风口进入炉内与底焦燃烧。燃烧生成的炉气向上流动,与下降的铁料进行逆流式热交换。经预热段后的铁料在底焦顶面熔为液滴,流经底焦时被过热到较高温度,然后通过炉缸、过桥流入前炉储存。消耗的底焦由料柱中的层焦随铁料的熔化补充到底焦内。

2.设计计算

(1)炉膛直径Dn(m)

式中 G——炉子熔化率(t/h);

g——炉子熔化强度[t/(m2·h)],g=9~11t/(m2·h);

φ——熔化率富裕系数,φ=1.1~1.2。

(2)有效高度H1(m)增加炉子的有效高度,可提高铁料的预热效果,但有效高度过高,则进风阻力增加,且易出现搁料现象。一般取H1=(5~8)Dn,大炉子取较小值,小炉子取较大值。

(3)炉缸深度H2(m)

有前炉时 H2=0.2~0.3m

无前炉时

式中 A——炉膛截面面积(m2),A=0.785D2n;

Gt——炉缸储存铁液量(t);

Gzh——相应的储渣量(t),Gzh=0.1Gt;

ρt、ρzh——铁液及熔渣密度(t/m3),取ρt=7t/m3,ρzh=2t/m3。

(4)前炉有效炉膛深度h1(m)

或

式中 Dq——前炉炉膛直径(m);

K1——前炉容量系数,K1=0.8~1.2;

b——最高铁液面至出渣口中心距离(m),b=0.05~0.1m;其他符号含义同前。

(5)出渣口中心至过桥下沿深度h2(m)

(6)风口比ε风口总面积与按平均炉径计算的炉膛截面面积之比称为风口比,按式(12-51)计算。

式中 Ln——送风强度(标态)[m3/(m2·min)],Ln=100~130m3/(m2·min);

v——风口风速(标态)(m/s)。

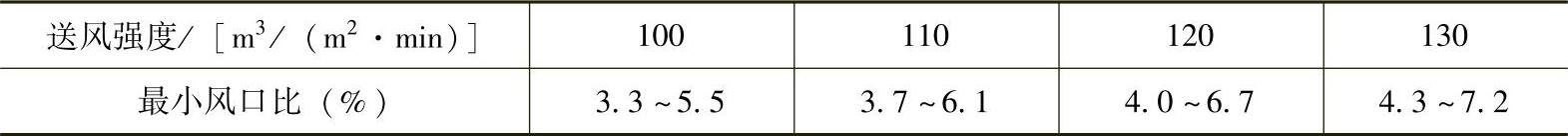

风口风速提高,气流穿透深度将增大,冷风冲天炉的风口风速按30~50m/s选取。由此,最小风口比应参照表12-40选取。

表12-40 最小风口比推荐数据

风口比减小,进风阻力增大,风口比越小,元素烧损则越大;风口比适当缩小,有利于提高铁液温度或节约焦炭。

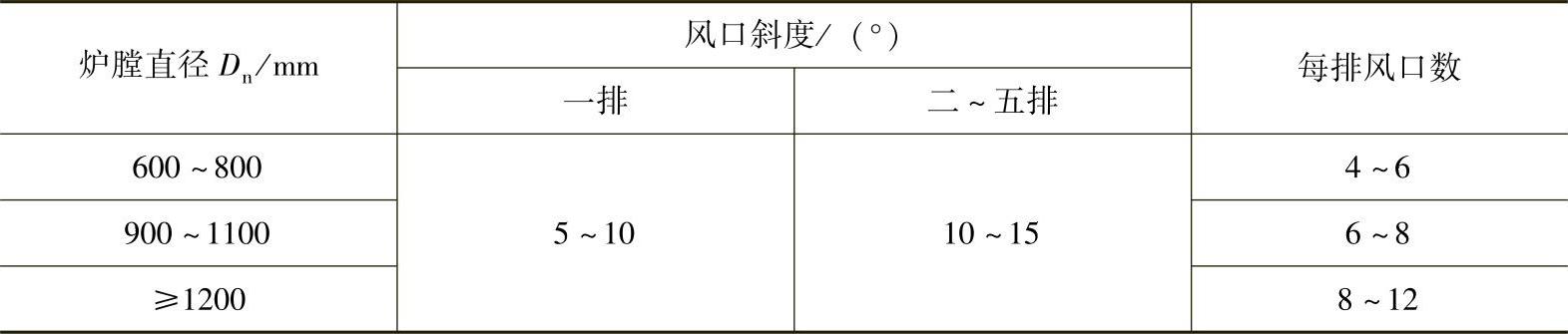

(7)风口诸参数 增加风口排数能扩大底焦下部氧化区,缩小底焦上部还原区,减少还原区热损失。排数过多,过分加速底焦烧损,底焦高度不稳定,送风分散,高温区不集中,难以获得稳定的高温铁液。

水平风口,空气流冲击焦炭块,折向炉壁的机会较多,风口冷却区扩大;风口上斜,冷空气与铁滴相迎,加剧铁液氧化;风口下斜10°~15°,风口冷却区可基本消失。(https://www.xing528.com)

风口排数及排距随不同炉型而异,一般冲天炉的风口斜度及每排风口数参照表12-41选用。

表12-41 风口斜度及每排风口数

风口排距相当于每排风口送入的氧在底焦中的消耗高度,约等于3~5倍焦炭块度的高度。

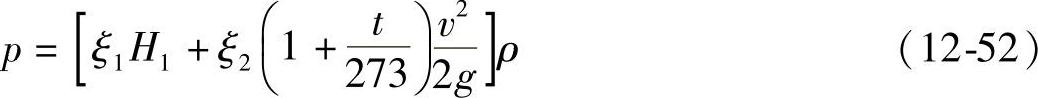

(8)风箱内风压p

式中 p——风箱内风压(Pa);

ξ1——系数,对于特大炉料,ξ1=40;大炉料,ξ1=45;中等炉料,ξ1=50;小炉料,ξ1=55;

H1——炉子有效高度(m);

ξ2——阻力系数:

风口比(%) ω= 3 4 5 6 7 8 9

阻力系数 ξ2= 146 87 65 52 43 36 32;

t——空气温度(℃);

ρ——气体密度(标态)(kg/m3);

v——炉膛内气体假定流速(标态)(m/s), ;

;

g——重力加速度(m/s2)。

选用风机压力时,应比上式计算值加大30%~50%。

(9)实际送风量 冲天炉的熔炼过程决定了其炉气成分必然带有一定的还原性质,即炉气成分中大致含有12%~20%的CO可燃气体,因此实际送入炉内的助燃空气量要少于理论燃烧所需要的空气量。

式中 Vk——实际送风量(标态)(m3/min);

G——炉子熔化率(kg/h);

4.45——碳燃烧为CO所需空气量(标态)(m3/kg);

K——总焦铁比(1∶8时,K=1/8);

η——燃烧比,η=CO2/(CO2+CO);

C——焦炭中固定碳含量(碳质量分数80%时,C=0.8)。

(10)出铁口及出渣口尺寸 铁液过桥截面尺寸:取高116mm,宽68mm,小炉子酌情减小。

出铁口直径dt为

式中 dt——出铁口直径(cm);

——要求的出铁延续时间(s)。

——要求的出铁延续时间(s)。

dt采用下列数据(mm):

熔化率/(t/h) <5 5 10 ≥15

间断出铁时dt 25 30 35 40

连续出铁时dt 20 25 30 35

出渣口直径dzh=30~50mm,大炉子取较大数值。

(11)底焦高度H3(mm) 底焦高度是指第一排风口中心至底焦顶面的垂直距离,进行炉子设计时需要估算底焦高度以便合理地布置风口排数,特别是二次送风的位置。合理的底焦高度是保证铁液过热和减少氧化的必要条件,底焦高度过高,会增加还原反应引起的焦耗。初始底焦高度大,可以提高开炉初期的铁液温度,但增大了焦耗。合适的底焦高度以开风后7~9min内见铁滴为宜,实际的底焦高度要在操作中调整确定。

底焦估算高度按式(12-55)计算。

H3=12p+125 (12-55)

式中 p——风箱内风压(Pa)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。