步进梁或步进炉底的运行轨迹,目前绝大多数采用矩形轨迹,因而传动机构分成平移机构和升降机构两部分,其传动方式有机械传动和液压传动两种。国内步进炉现普遍使用液压缸作升降和平移运动。

1.步进炉的传动机构

采用液压缸使梁作升降运动时,通常有斜轨式和杠杆托轮式两种。前者使步进梁的下部框架在斜轨上移动,斜轨分为单一斜度和变斜度两种;后者则驱动连杆,使各杠杆动作。图12-71所示是几种运动方式的组合和变型。

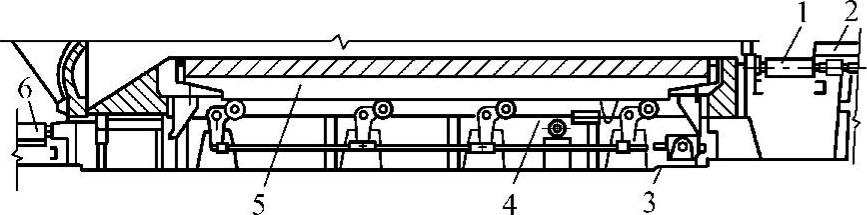

图12-70 端出料示意图

1—装料辊道 2—推钢机 3—升降用液压缸 4—平移用液压缸 5—步进炉底 6—炉外出料辊道

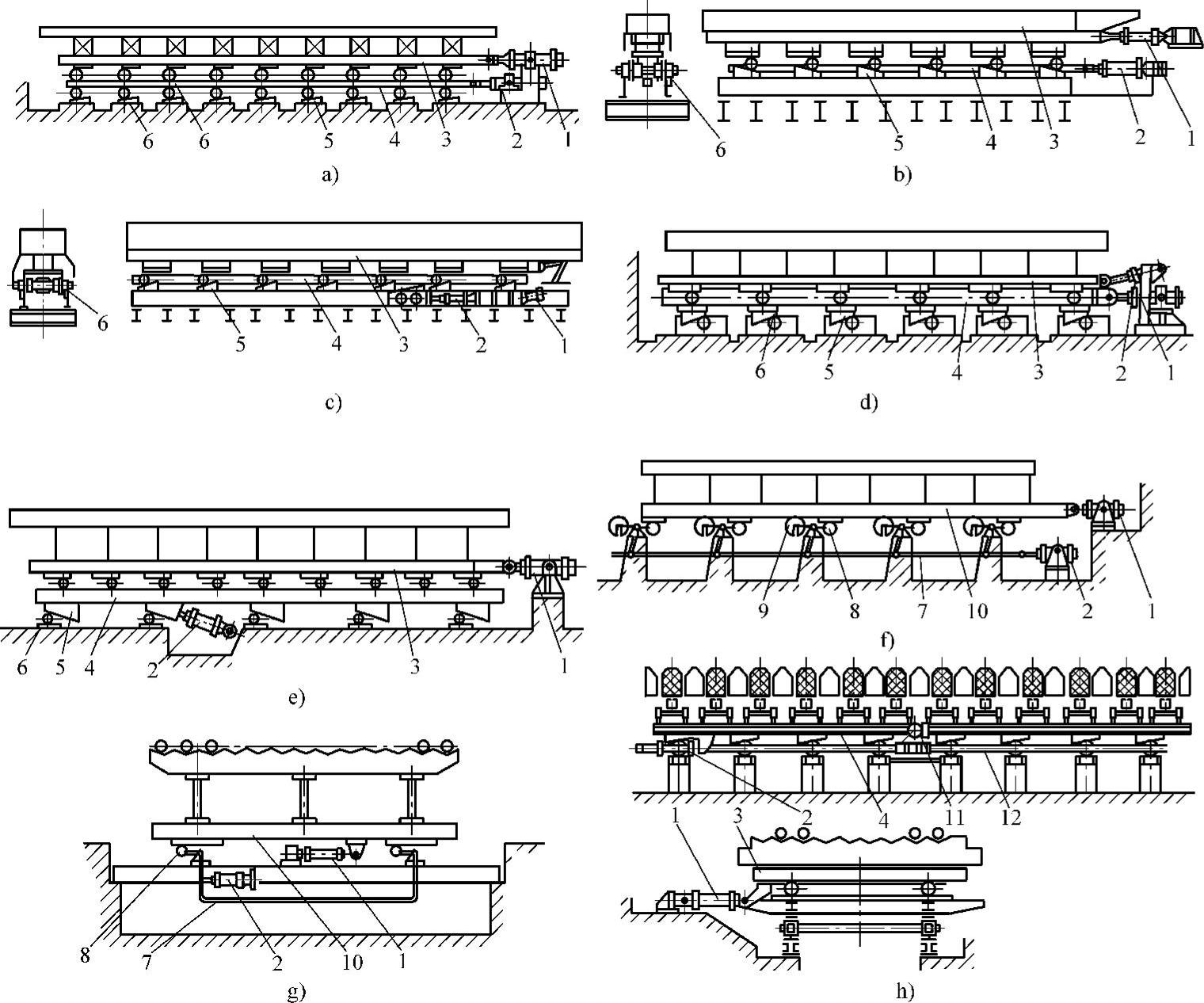

图12-71 步进梁式炉的液压传动机构

1—水平移动液压缸 2—升降液压缸 3—步进钢梁 —提升钢梁 5—斜轨 6—支承辊 7—拉杆 8—托辊 9—平衡锤 10—提升框架 11—定位辊 12—提升滑道

图12-71a是由步进钢梁3和提升钢梁4组成的双层梁结构。步进炉底的步进钢梁3放在提升钢梁4的支承辊6上,用水平移动液压缸1驱动;提升钢梁4放在下部的支承辊6上,用升降液压缸2使之沿斜轨5作升降运动。图12-71b是步进钢梁3和提升钢梁4的支承辊6都在同一根轴上,结构紧凑。图12-71c是推动步进钢梁3的水平移动液压缸1和推动提升钢梁4的升降液压缸2通过杠杆和导向辊均装在同一高度上,其支承辊6也在同一根轴上。图12-71d是另一种双层梁,斜轨5装在提升钢梁4的下面,升降液压缸2动作时双层梁在支承辊6上升降。图12-71e稍有不同,推动提升钢梁4的升降液压缸2装在提升钢梁4的下部,使双层梁下方的斜轨5沿支承辊6升降。图12-71f是用升降液压缸2带动杠杆和拉杆7,使托辊8升降从而使步进钢梁3升降,水平移动液压缸1则使步进钢梁3平移。图12-71g是耐热钢梁通过立柱固定在步进钢梁3上,用升降液压缸2带动杠杆和拉杆7使托辊8升降,水平移动液压缸1的作用与图12-71f相同。图12-71h是12个步进炉底和下方的步进钢梁3以及平轨道都放在提升框架10上,由升降液压缸2推动提升滑道12,由于提升框架10已被定位,提升滑道12限制住而不能作水平运动,因而提升框架10连同步进钢梁3一起在斜轨5的作用下升降,步进钢梁3则由水平移动液压缸1驱动。

目前,仍然不能认为步进梁采用机械传动已经过时,机械传动因历史较长而比较可靠。

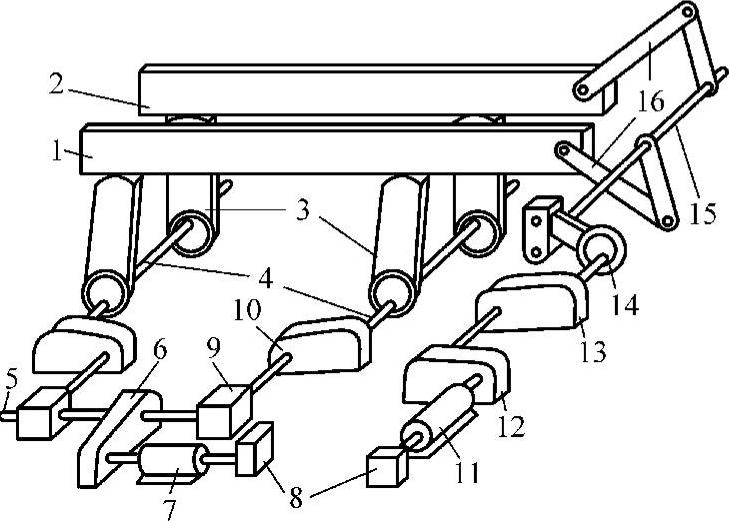

图12-72 两套步进炉底的机械传动机构

1—第一套步进炉底 2—第二套步进炉底 3—带偏心轮的摇臂 4—主轴 5—中间传动轴 6、10、12、13—圆柱齿轮减速器 7、11—电动机 8、9—制动器 14—偏心轮 15—传动轴 16—摇杆

图12-72所示是用一台电动机使两套步进炉底交替升降的机械传动机构。钢坯规格为80mm×80mm×12000mm。第一套步进炉底1共三条,第二套步进炉底2共四条,每一条步进炉底自身质量100t。结构上要求两套步进炉底质量相同以期动作平稳。每套炉底的相对提升高度为100mm,提升时间为7s,水平行程是150mm、200mm及250mm,平移时间为5s。两套炉底都支承在带偏心轮的摇臂3上,一个偏心轮安装在最高位置、另一个偏心轮安装在最低位置,电动机7通过减速器6、10、12、13驱动主轴4,各主轴4通过中间传动轴5联接,偏心轮轴每旋转180°步进炉底就交替上升一次。电动机11通过减速器12、13使偏心轮14旋转,通过连杆使传动轴15作往复运动,传动轴15又与步进炉底上带偏心轮的摇杆16相连,从而使炉底作水平移动,此时第一套步进炉底1和第二套步进炉底2在摇臂3上拖动。电动机上均装有制动器8。

2.步进运动的行程和速度

步进梁(或步进炉底)的升降总行程,一般为70~200mm,上升和下降行程各占一半,与工件入炉前的弯曲程度、炉子长度、工件在步进梁上的悬臂长度以及支点距离有关。炉子长度不大于10~15m、工件也较短时,工件在炉内运行时不会出现明显的弯曲变形,升降总行程可取70mm;炉子长度大于或等于20m时,可取200mm。设计中有时让提升行程大于下降行程,以减少坯料本身弯曲及炉底积渣对工件运行的影响。例如:某步进底式炉工件规格为110mm×110mm、130mm×130mm和160mm×160mm,工件长11m,入炉工件允许弯曲程度小于10mm/m,工件全长弯曲程度小于100mm,炉子有效长度25.3m。现上升行程定为140mm,下降行程定为90mm,升降总行程230mm,水平行程取280mm,周期时间是11+6+11+6=34s。

步进梁的升降速度通常取0.015~0.04m/s,速度过大将加剧工件与炉底之间的冲击。步进梁的水平行程与工件宽度及其布置间隙有关,一般取250~600mm,个别情况下(如薄板工件)有长达1.5m的。平移速度通常取0.03~0.08m/s,行程较大负荷又较轻时可取0.15~0.2m/s,速度过大易于出现振动。为了节能和缩短步进周期,步进梁下降和后退时的速度可尽量加快些。工件宽度相差较大时,步进梁可以有几种水平行程。只有一套步进机构时,工件在炉内的最大移动速度等于水平行程与最短步进周期之比,此速度必须与装出料机的节奏及炉子的生产能力相协调。

3.传动计算

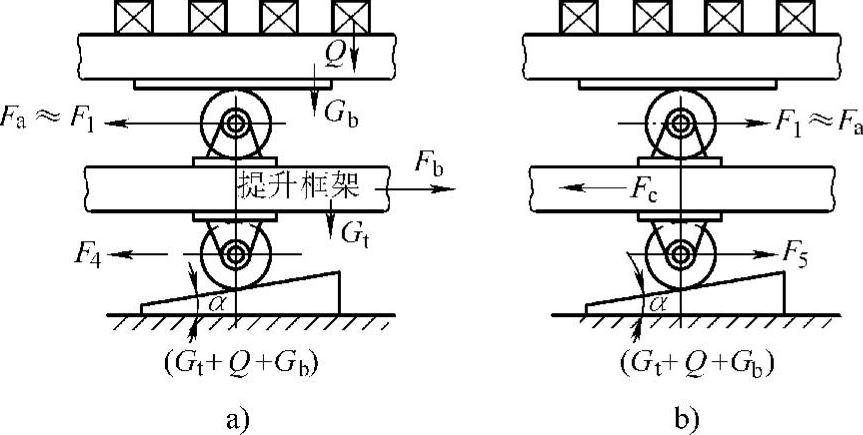

图12-73 斜轨式步进机构示意图

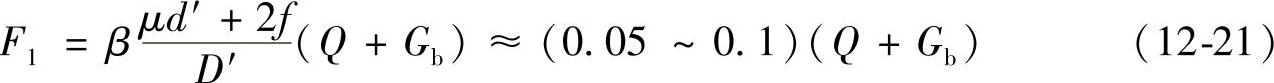

(1)斜轨式步进机构 如图12-73所示。Q代表步进炉底或耐热钢步进梁所载工件产生的力,Gb代表上部步进钢梁自身质量所产生的力(包括平移辊及其上部钢结构、步进炉底耐火隔热材料、铸件、耐热钢步进梁等),Gt代表下部提升梁及提升辊等产生的力,上部平移辊和下部提升辊的外径分别为D′和D″,相应的轴径分别为d′及d″,力的单位为kN,直径单位为cm。

步进钢梁水平移动所需的力为

Fa=F1+F2+F3≈F3 (12-20)

式中 Fa——步进钢梁水平移动所需的力(kN);

F1——上部平移辊转动时的运行阻力(kN);

F2——从静止状态起动时克服静摩擦所需的力,可在系数中考虑而不必另行计算(kN);

F3——起动后加速产生的阻力(kN);

F3=(1.03~1.05)(Q+Gb)a (12-22)

β——附加阻力系数,辊子用滑动轴承时β=1.2~1.5,用滚动轴承时β=2.0~2.5;

μ——轴承摩擦因数,滑动轴承取μ=0.10,滚动轴承取μ=0.01;

f——辊子的滚动摩擦系数,f=0.05cm;

a——起动时加速度(m/s)。

一般步进钢梁起动时加速度很小,因而F3可忽略不计。

提升梁上升时的阻力Fb为

Fb=F1+F4+F5 (12-23)

式中 F1——上部平移辊转动时的运行阻力(kN);

F4——提升辊转动时的运行阻力(kN);

F5——提升梁上升时斜轨产生的水平力(kN):

F5=(Q+Gb+Gt)tan(α+ψ) (12-25)

α——斜轨的倾角(°),一般取9°~16°;

ψ——综合摩擦角(°),钢轮对钢轨取3°~5°。

提升梁下降时的阻力Fc(kN)为

Fc=F1+F4+F6 (12-26)

式中 F6——提升梁下降时斜轨产生的水平阻力(kN)。

F6=(Q+Gb+Gt)tan(α-ψ) (12-27)

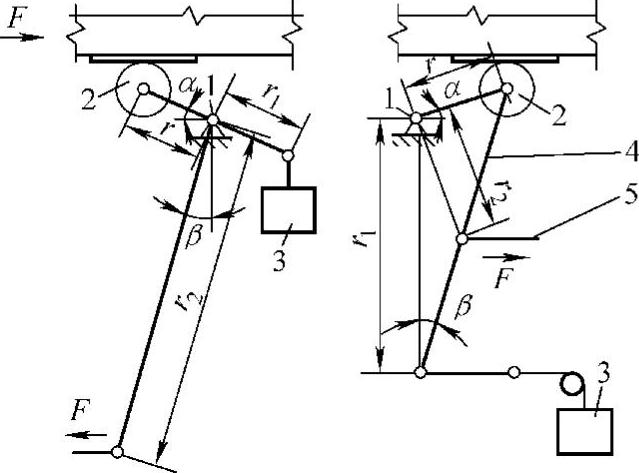

(2)拉杆托辊式步进机构 如图12-74所示,其中曲柄的各段臂长r、r1、r2以及各臂对水平面和垂直面的夹角α、β等按结构情况选定。

支承轴1处的总扭转力矩为

∑M=M1+M2+M3-M4 (12-28)

图12-74 拉杆托辊式步进机构

1—支承轴 2—托辊 3—配重 4—曲柄 5—拉杆

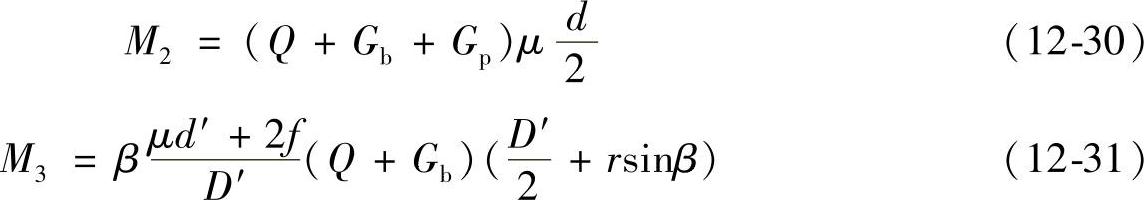

式中 ∑M——总扭转力矩(kN·m);

M1——步进钢梁自重与炉内工件质量作用在支承轴上形成的转矩(kN·m);

M2——支承轴1处摩擦力产生的转矩(kN·m);(https://www.xing528.com)

M3——托辊2运行阻力产生的转矩(kN·m);

M4——配重3产生的转矩(kN·m)。

当略去各拉杆、曲柄的质量时,则

M1=(Q+Gb+Gt)rcosβ (12-29)

M4=Gprcosβ (12-32)

式中 Q——炉内工件重力(kN);

Gb——步进钢梁自身重力(kN);

Gt——托辊自身重力(kN);

Gp——配重产生的力,无配重则此项为零;

μ——轴承处摩擦因数,取μ=0.01;

d——支承轴的平均直径(m);

D′、d′——托辊的外径和轴径(m);

r——曲柄臂长(m)。

使步进钢梁上升所需的力

F=∑M/(r2η) (12-33)

式中 F——钢梁上升所需的力(kN);

η——考虑各杆铰接处的摩擦损失后提升机构的效率。

步进钢梁水平移动所需的力为

式中 F——钢梁水平移动所需的力(kN);

f——托辊的滚动摩擦系数,f=0.005m。

拉杆托辊机构的曲柄上,各点轨迹都是弧线,运行中α、β值是变量,因此∑M也是变量,要计算几个点以找出其中的最大值再据此计算传动功率。斜轨方式如上升速度不变,其传动功率也不变。

(3)传动功率 已知扭转力矩后,由下式计算所需电动机轴功率为

式中 P——电动机轴功率(kN);

∑M——总转矩(kN·m);

n——电动机转速(r/min);

i——总传动比;

η∑——传动效率。

或根据所需牵引力和速度计算轴功率为

式中 F——牵引力(kN);

v——移动速度(m/s)。

使用液压缸时,所需驱动液压缸的缸体内径D(m)为

1)当无活塞杆端为工件油腔时:

2)当有活塞杆端为工件油腔时:

活塞杆直径一般为d=(0.30~0.70)D,压力大、活塞杆主要受压或活塞往返行程速度相差大时取大值,反之取小值。式中η是考虑回油阻力、惯性力、液压缸密封处和液压缸外运行部件的摩擦阻力等因素的机械效率;液压缸工作压力p的单位是kPa。求得D和d后,圆整成国家规定的系列尺寸。液压缸牵引力F和工作压力p的大致关系是:

F/kN 10~20 20~30 30~50 50~100

p/MPa 1.5~2 3~3.5 4~5 5~10

对于步进式炉,提升所需功率要比平移大得多,估算此项功率时可按提升所有总质量的力(kN)与最大上升速度(m/s)的乘积,再除以0.75,即最大功率(kW)。

4.对步进机构的要求

(1)调整行程、速度和步进周期 根据工件的不同截面,运行中有时需要调整炉子的水平行程,升降行程一般不再调整。除凸轮机构外,常用LK-4型凸轮调整式主令控制器,装在传动装置处;或采用LX2型行程开关,装在运动机构行程的某一位置上,依靠传动机构上的挡块使限位开关动作以控制水平行程;有的直接将带挡块的连杆装在液压缸缸体和活塞杆的侧面,一个行程开关的位置固定,另一个则可用螺杆改变其位置,行程距离则通过附设的标尺指明。

步进周期如果是20s,步进梁或步进炉底上升和下降时每小时要和工件碰撞数百次,为了提高梁或炉底的使用寿命就要降低其升降速度,实现轻托轻放。

加热不同材质和不同截面尺寸的工件就需要调整在炉内的加热时间,亦即需要调整步进周期。通常设置若干小容量的定量泵,当驱动负荷小时,可只投入少量的泵。如需延长工件在炉内的加热时间,可采取延长两个周期间歇时间的办法,也可采取“踏步”方式,即只有升降动作而没有平移动作。

(2)同步 炉内由两条以上步进梁或步进炉底用以加热单根长工件时,则要求各条步进梁能同时动作。这时可用一根刚性大轴或使用共同的步进框架使之同步。

(3)定心 定心的目的在于减少工件在炉内运行时跑偏以致碰撞炉墙或妨碍出料,定心措施有:

1)设置定心轮。在杠杆托辊机构的头尾托辊处增设定心轮,由四连杆机构保持定心轮成水平位置,利用轨道与定心轮的间隙定心。

2)一侧托辊为平轨道,另一侧托辊轨道带槽,利用托辊与轨道槽的间隙定心。

3)炉前炉后各设一组由平辊与立辊(或斜辊)组成的定心辊组,水平辊装在步进钢梁上,其长度大于步距,立辊装在炉底钢结构或基础上,长度大于总升降高度,由平辊与立辊的间隙来定心。

4)成对安装定心轮与轨道,分别控制步进钢梁的升降与平移,利用定心与轨道间隙定心,其中轨道长度由行程决定,而轨道的安装角度则由定心轮的实际轨迹确定。

(4)平衡 为了减少步进钢梁和提升梁上升时的功率并实现较平稳的运行,在某些情况下可使用配重或其他方式平衡掉一部分载荷,或者在垂直移动机构的轴上施加反向转矩。前者将配重装在杠杆上或用钢丝绳、链轮挂上,步进机构所升降的只是一部分自身质量和载荷;后者则是全部质量仍作用在机构的支承部件上,支点上既承受来自梁和料的转矩,又承受来自配重的反向转矩,虽然轴径和其他杆件的尺寸都要增大,但配置上易于实现。

液压传动时,在系统中可采取一些其他措施来替代配重,例如步进梁下降时,工件和步进钢梁自身质量产生的能量,采用差动液压回路作用驱动液压油的动力予以利用,能量消耗约可减少一半。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。