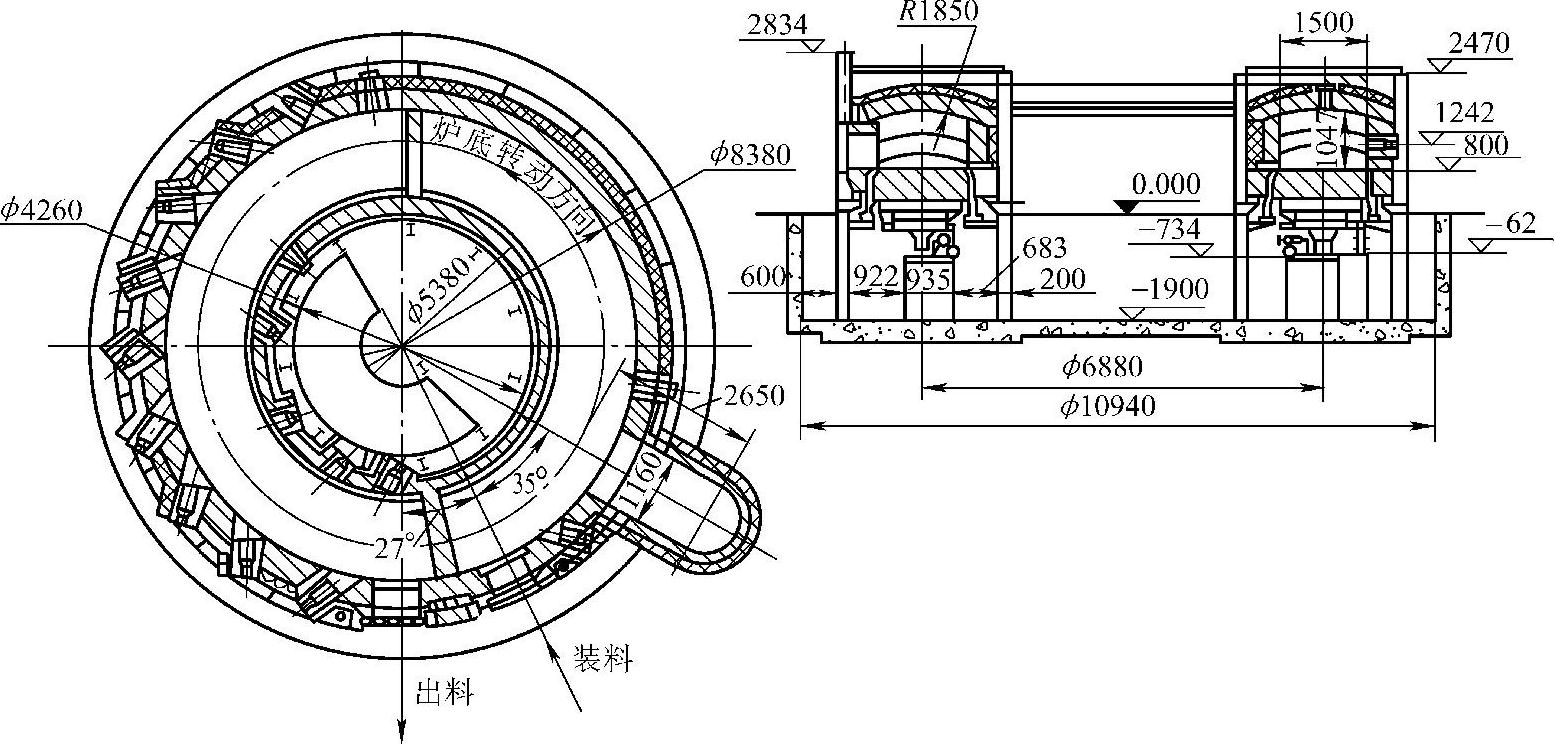

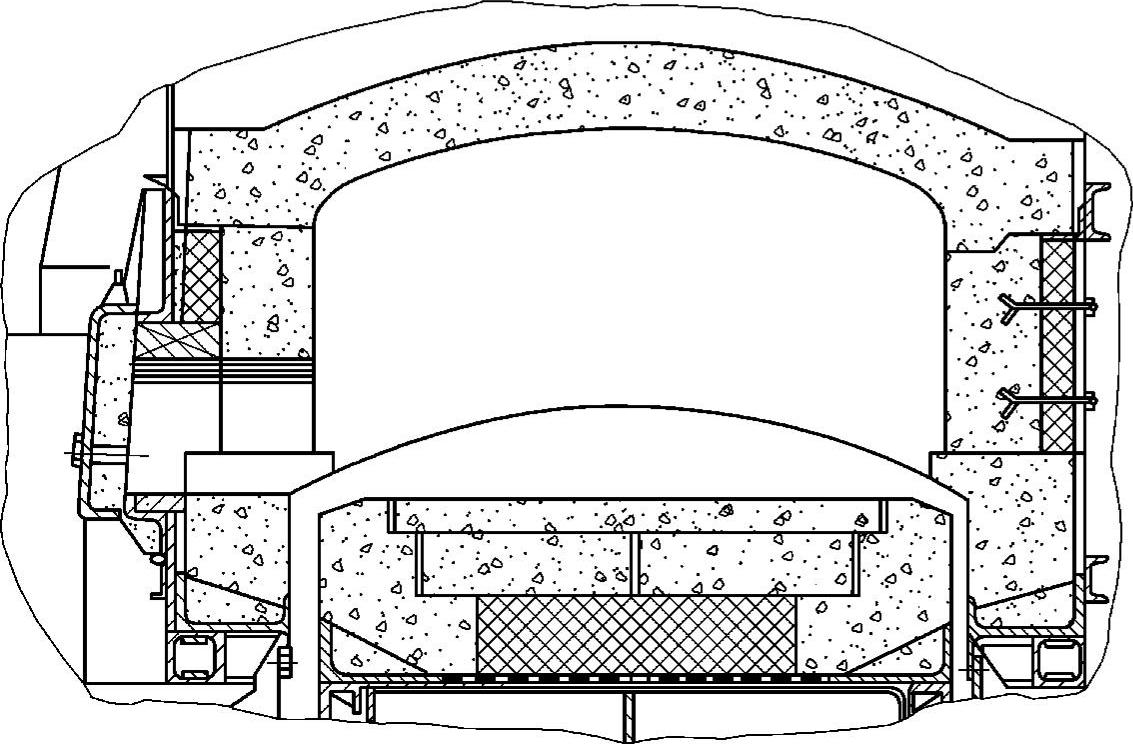

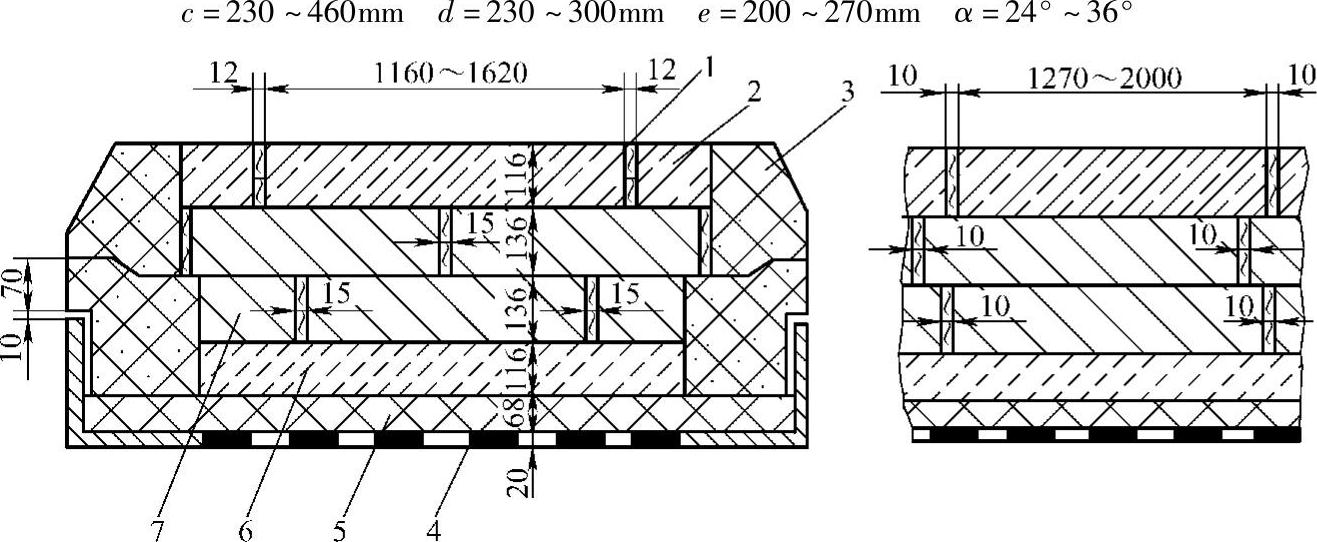

环形加热炉结构示例如图12-46所示。

图12-46 环形加热炉结构示例

1.炉膛区段的划分

炉膛划分区段的目的在于准确控制各段炉温和灵活调整加热工艺制度。锻造用的环形加热炉一般根据工艺要求和生产能力大小,多将炉膛分为预热、加热两个区段,有时也分为预热、加热、均热三个区段。对于100kN模锻锤用的较大型环形加热炉,可通过调整烧嘴开闭数目而灵活改变为预热—加热两段制或预热—加热—均热三段制。

炉内各区段的划分是通过烧嘴的布置、炉内设置隔墙及改变炉顶的高度来实现。

二段式环形炉膛区段的划分是用压低预热段炉顶高度,或两段间设置隔墙,或两者兼用的办法来实现。对于中环直径小于6m的环形炉,一般只采用两段间设置隔墙的划分方法。

三段式环形炉加热段与均热段的划分多通过烧嘴配置来实现,有时也采用在两段间设置隔墙的办法。其加热段和预热段的划分同两段式炉。

各段炉膛长度应与钢坯在各段内的加热时间相适应。

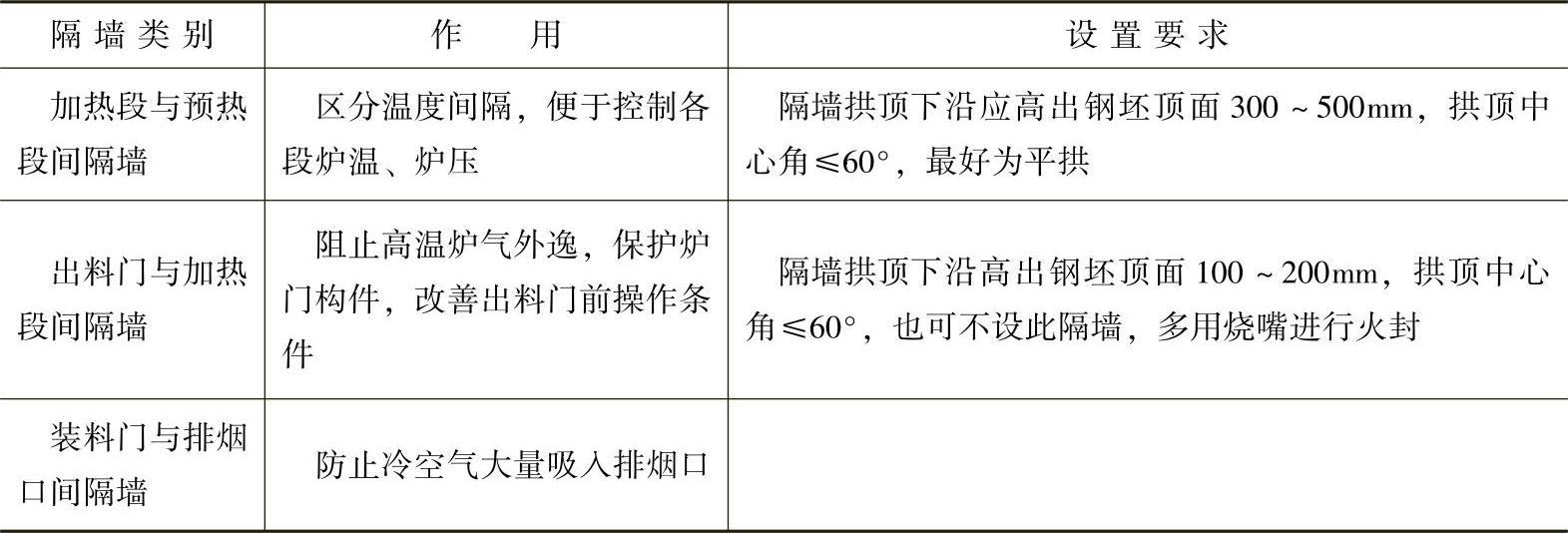

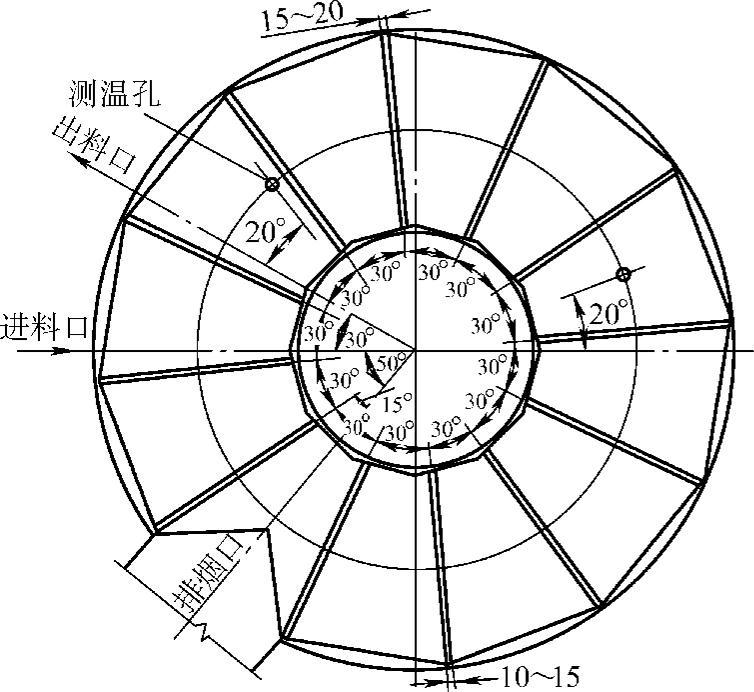

图12-47所示为锻造用环形加热炉炉膛区段划分展开图。

2.炉内隔墙的设置

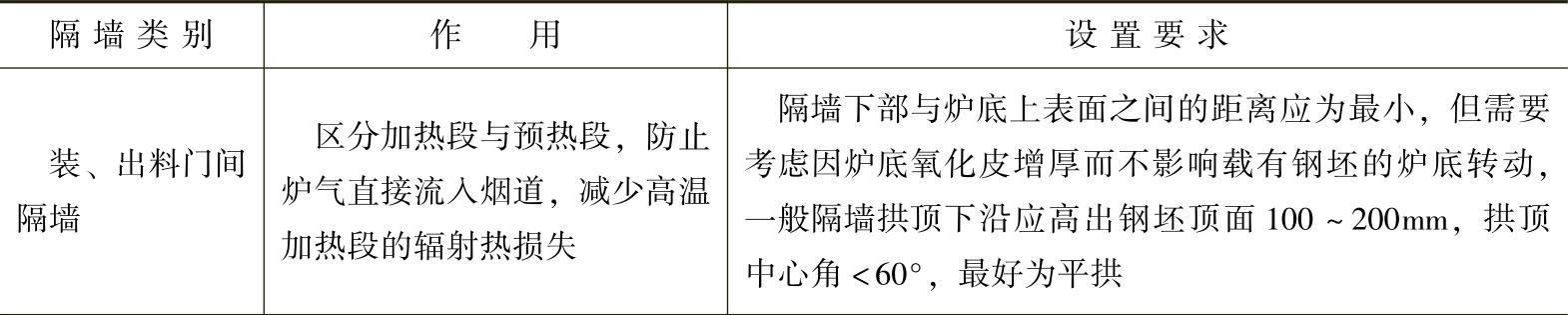

炉内隔墙的作用及设置要求见表12-17。

表12-17 炉内隔墙的作用和设置要求

(续)

图12-47 环形炉炉膛区段划分展开图

a)、b)、c)二段式炉 d)三段式炉

规格较大的环形炉,加热段与预热段间的隔墙可以取消,用压低预热段炉顶高度的办法来划分炉膛区段更为合理。

3.排烟门的设置

环形炉的排烟口一般设在预热段靠近装料门处。环宽小于2m时,多采用外环墙单侧排烟。当加热合金钢坯要求降低预热温度时,需在加热段与预热段之间设置中间排烟口。

排烟口内的排烟速度(标态)一般取1.5~2.5m/s。

4.砌体结构

环形炉各部位的砌体结构分为:用各种标准砖和异形砖砌筑及用可塑料或浇注料成型两类。目前多采用后一种结构(图12-48)。

图12-48 环形浇注料砌体结构

(1)内、外环墙结构 环形炉内、外环墙受热后均产生膨胀。外环墙向外侧膨胀,因受到外环炉壳及支柱的阻挡砌体不易倾倒;内环墙受热后向脱离内环炉壳方向膨胀而容易使砌体倾倒。通常对内环墙采取下列固定措施:

1)拉钩固定法。采用渗铝或不锈钢拉钩沿内环墙高度及圆周方向每隔300~400mm设置一个拉钩,拉钩一端焊接或用套筒螺栓紧固在炉壳上,另一端埋在砌体内。埋入砌体深度一般为120~200mm,砌体内部分要带有弯钩,结构如图12-48所示。此法多用于耐火浇注料直接浇注成型或预制块砌筑结构。

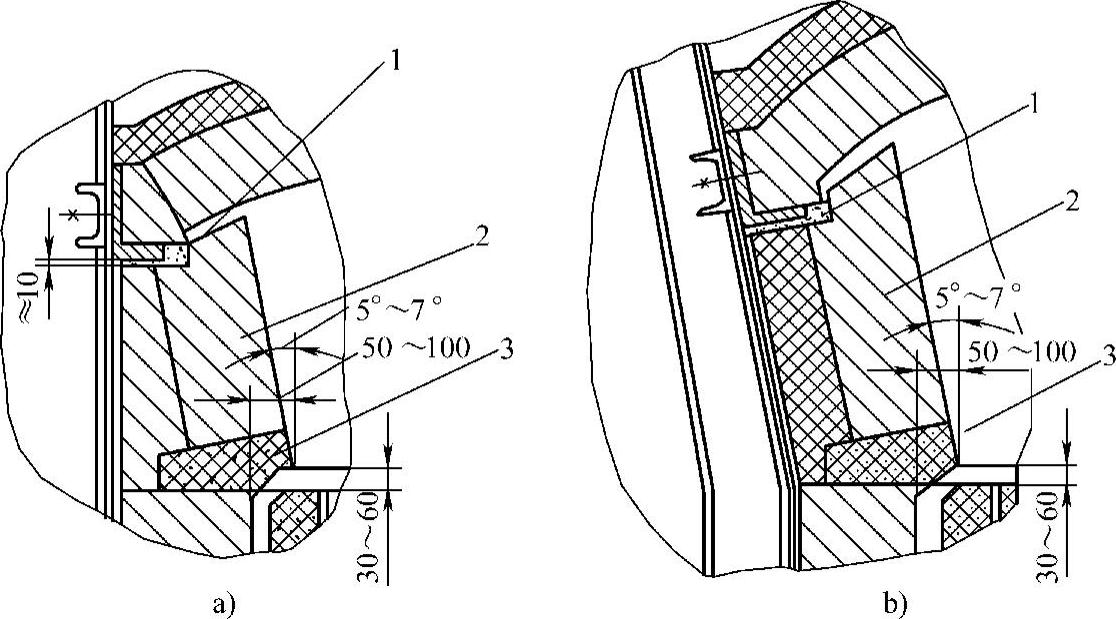

2)倾斜砌法。采用异形凸檐砖与倾斜砌体相结合,结构如图12-49a所示。另一种结构是内环墙炉壳与砌体同时倾斜,结构如图12-49b所示。

内、外环墙不集中留膨胀缝,通常按总膨胀尺寸分散用硅酸铝纤维毡夹在砖缝或预制块间隙内。内、外层留缝要错开。

内、外环墙上部与拱脚梁之间需留20~25mm膨胀间隙并填入可塑性耐火材料或高温型耐火纤维。

(2)炉顶结构 环形炉炉顶砌体分为:用标准楔形耐火砖分段错砌或全部错砌的弧形拱;或用梯形耐火浇注料预制块砌筑;或用耐火可塑料捣打成型。目前多采用后两种方法。

图12-49 内环墙倾斜砌法

a)砌体倾斜 b)炉壳与砌体同时倾斜(https://www.xing528.com)

1—耐火填料或耐火纤维 2—倾斜砌体 3—异形凸檐砖

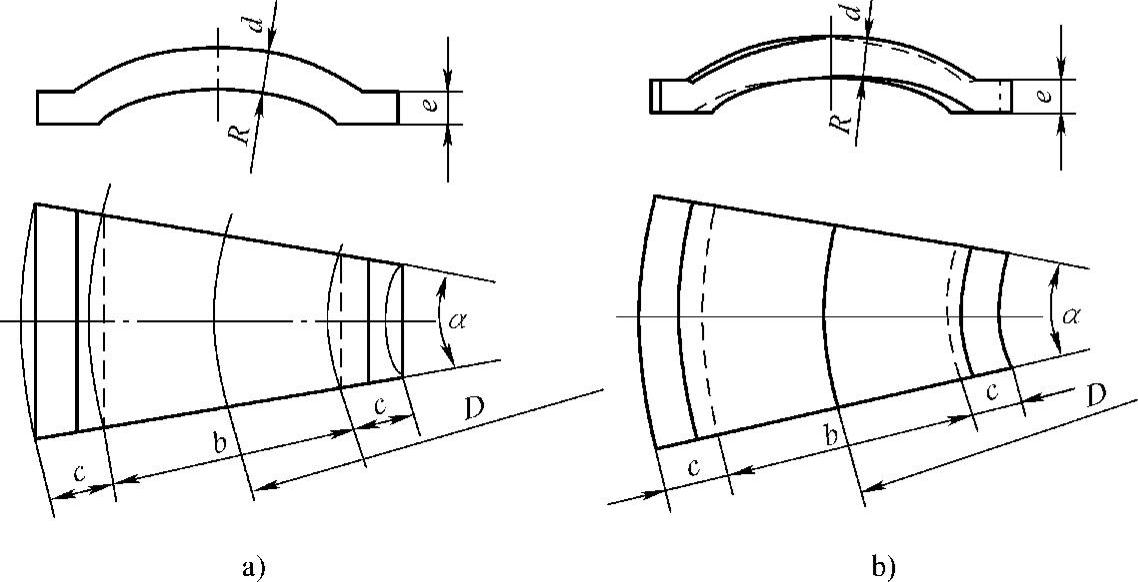

图12-50 环形炉顶梯形预制块砌筑示意图

图12-50所示为环宽小于2m的环形炉采用中心角为60°的梯形预制块分段砌筑炉顶的示意图,每段梯形炉顶两腰的夹角取24°~36°。图12-51所示为环形炉炉顶梯形耐火浇注料预制块结构图。为吊装方便,预制块应带有吊钩。砌筑时直接放在内、外拱脚梁上,两边各留50mm左右空隙并用耐火填料填实。

炉顶各段梯形预制块间的膨胀缝尺寸为:加热段与均热段为15~20mm;预热段为10~15mm。

(3)炉底结构 环形炉炉底除在高温状态下承受加热件质量及装、出料时受到碰撞和摩擦外,还由于炉底的连续转动而受到高低温的交替变化影响,因而炉底材料需具有抗高温、抗氧化侵蚀、耐磨和耐急冷急热性能。

常用炉底结构分以下两种:

1)砖砌炉底。炉底内外环边框用特制的预制砖,底层用标准轻质隔热砖,中间用标准粘土质耐火砖,上表面用高铝砖或铝镁砖侧砌,或用高铝质浇注料预制块砌筑。结构示意图见图12-52。

图12-51 环形炉炉顶梯形耐火浇注料预制块结构图

a)梯形预制块 b)扇形预制块

D—炉底中环直径 b—炉底环宽 R—拱顶半径

图12-52 砖砌炉底

1—耐火纤维毡 2—高铝或铝镁砖 3—耐火浇注料预制块 4—石棉板 5—硅藻土砖 6—轻质粘土砖 7—耐火粘土砖

2)浇注与捣打炉底。用各种不定形耐火材料(耐火浇注料或可塑料)直接在环形炉底上用模板与隔板(预留膨胀缝用)进行整体浇注或捣打成型,或预先浇注成预制块然后在施工现场组装。

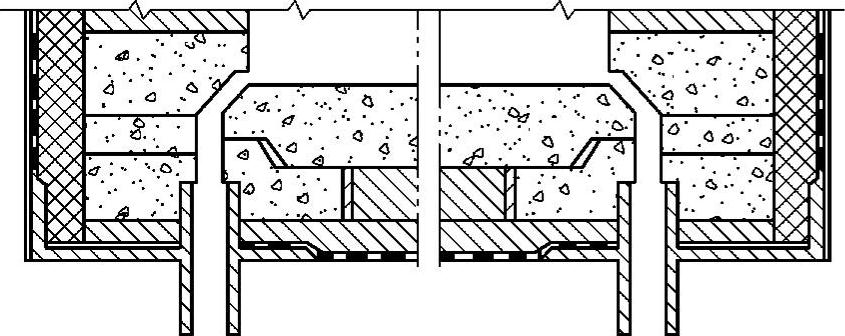

预留膨胀缝的分段长度为2~2.5m,沿炉底宽度方向留1~2条膨胀缝,缝宽10~15mm,用高温型耐火纤维填塞。直接浇注或捣打成型所用的膨胀缝隔板应为上厚下薄的楔形木板,以便成型后取出,所留缝隙同样用高温型耐火纤维填塞,结构示意图如图12-53所示。

图12-53 浇注与捣打成型

5.环缝及水封装置

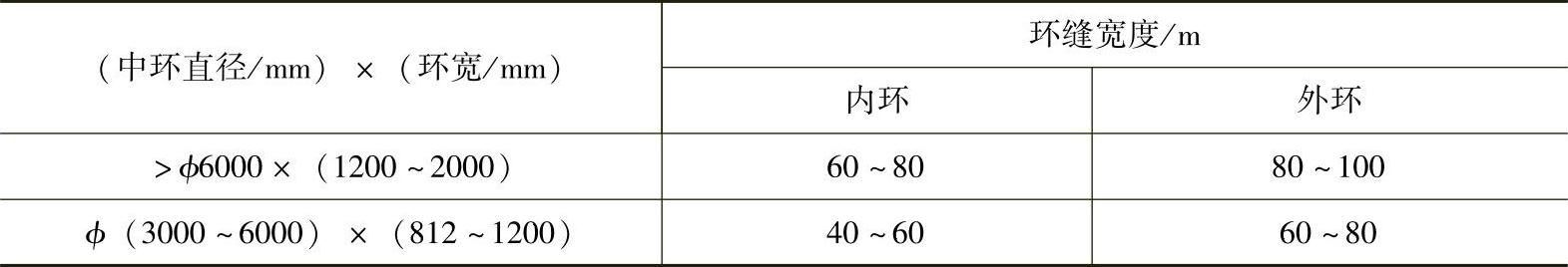

转动炉底与内外环墙之间需保持一定间隙,称为环缝。环缝大小与炉子直径、砌体材料性质(热膨胀系数)有关。环缝宽度按表12-18采用。

表12-18 环形炉环缝采用范围

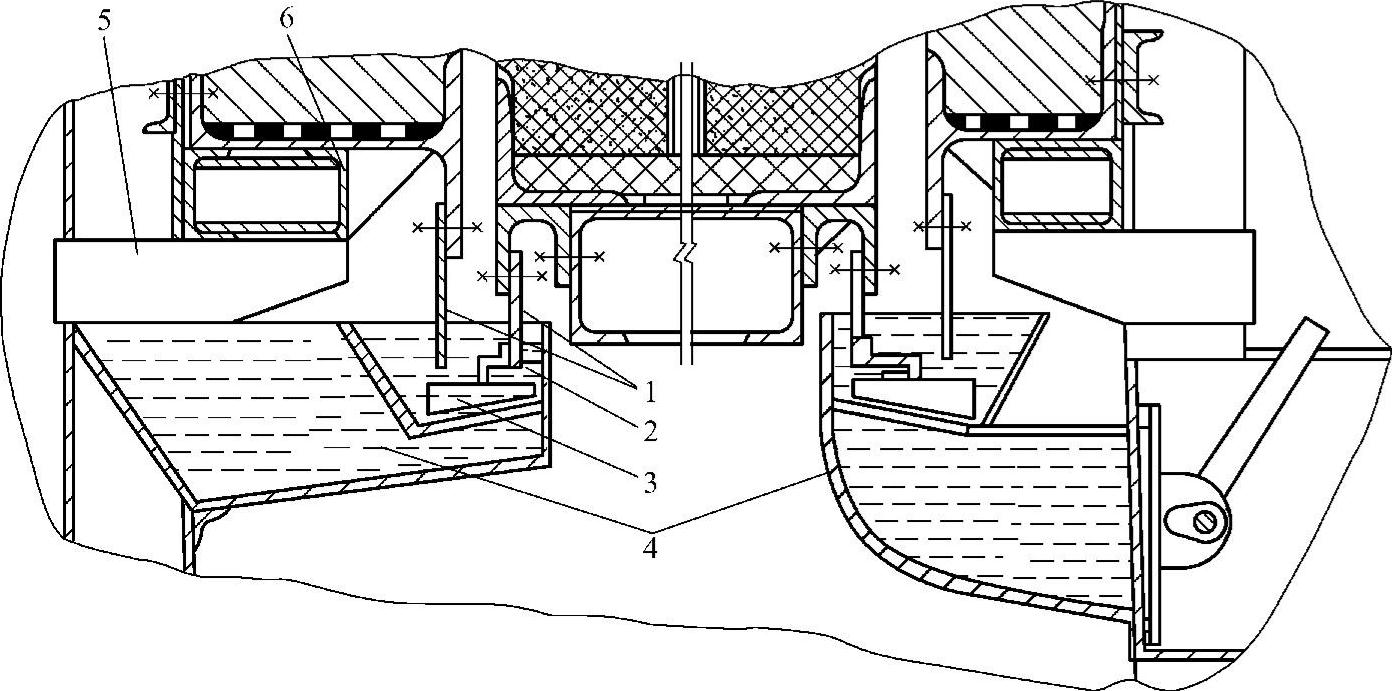

环缝下部应设水封装置以防高温炉气逸出或吸入空气,同时对炉底金属构件也能起冷却作用。水封槽固定在炉架支柱上,水封刀分别固定在炉底及内、外环墙底板上。为便于清理落入槽内的氧化皮与其他脏物,水封槽底面应向外倾斜,槽下设有几个出渣斗。有的水封刀上带有几个刮板,将落入槽中的杂物集中于渣斗处定期取出。

水封刀要求插入水中60~70mm,水封槽的进水管沿环形水封刀的切线方向安装,下水管设在水封槽上缘25mm以下的高度,可防止下水管堵塞或因水槽高度有误差而使水从槽上溢出。

水封装置如图12-54所示。

图12-54 水封装置

1—水封刀 2—水封槽 3—刮板 4—渣斗 5—环墙支座 6—环形梁

6.金属结构

(1)炉架支柱 环形炉炉架支柱沿内、外环墙排列。由于内、外环墙周长不同,外环支柱需承受的砌体质量和热胀力大于内环支柱,因而外环支柱数量应多于内环支柱数量。通常取内、外环支柱数量比等于1∶1.5~1∶2。

为了施工及维修方便,对中环直径大于6m的环形炉,一般将支柱立于基础坑最低面。基础坑内应采取防渗水和排水设施。

(2)拱脚梁 拱脚梁用来支撑炉顶和承受炉顶旁推力。环形拱脚梁是分段制造,每段弧长约2m左右,安装时每段间留10~15mm膨胀缝。

拱脚梁多为铸钢件,一般为ZG230-450或ZG270-500铸钢。

(3)内、外环墙支座与环形梁 环形炉内、外环墙砌在内、外环形梁上,而环形梁通过内、外墙支座支撑在炉架支柱上。环形梁用槽钢分段弯曲制成,支座用钢板切割制成并焊于炉架支柱上。在环形梁上装有铸铁垫板,垫板靠螺栓紧固在炉壳外面的圈梁上(图12-54)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。