1.炉膛尺寸计算

井式炉的纵截面,即炉膛直径与炉膛深度的乘积代表炉膛面积,以此对应于室式及台车式炉的炉底面积。

按式12-2求得炉膛底面积后,再根据最大加热件直径(或装料直径)及长度确定炉膛直径及炉膛深度。

D=d+2S (12-8)

式中 D——炉膛直径(mm);

d——最大加热件直径或装料直径(mm);

S——最大加热件与炉壁间距(mm),一般取S=200~250mm。

H=h+S1+S2 (12-9)

式中 H——炉膛深度(mm);

S1——上排烧嘴中心至炉口下沿距离(mm);

S2——下排烧嘴中心至炉底距离(mm);

h——炉膛有效深度,即最上排与最下排烧嘴中心距(mm)。

2.烧嘴数量及布置

根据炉子最大燃料消耗量确定烧嘴数量,烧嘴总能量应为最大燃料消耗量的1.1~1.2倍。

井式炉的烧嘴数量按能量小、数量多的原则考虑,烧嘴的布置如下:

(1)烧嘴排距x结合炉子热工要求和操作平台层高,一般按下述情况确定烧嘴排距:炉膛深度H≤8m时,x=600~700mm;H>8m时,x=700~850mm;带马弗时,x=1200~1700mm。(https://www.xing528.com)

(2)每排烧嘴数n炉膛直径D≤1.6m时,n=2~3;炉膛直径D>1.6m时,n=3~4。

井式炉上、下部炉膛温度常随操作情况而变,当烟囱抽力不足时,炉气上升,炉膛上部温度高(有时上下温差达200℃以上);烟囱抽力过大时,炉气下降,炉口有冷空气吸入,炉膛下部温度高。按烟囱抽力不足情况考虑,炉膛下部供热能力应加大;反之,上部供热能力应加大。但上述两种情况有可能交替发生,因此设计中通常仍按炉膛全深等量供热考虑。

设计炉前煤气管道时,要每隔2~4排烧嘴划为一组环形管道,通过多组环形管道对炉子进行分段调节煤气流量,同时每个烧嘴又可单独调节燃烧能量,依此进行炉内上下温差及对工件各不同直径段进行供热量的调节。

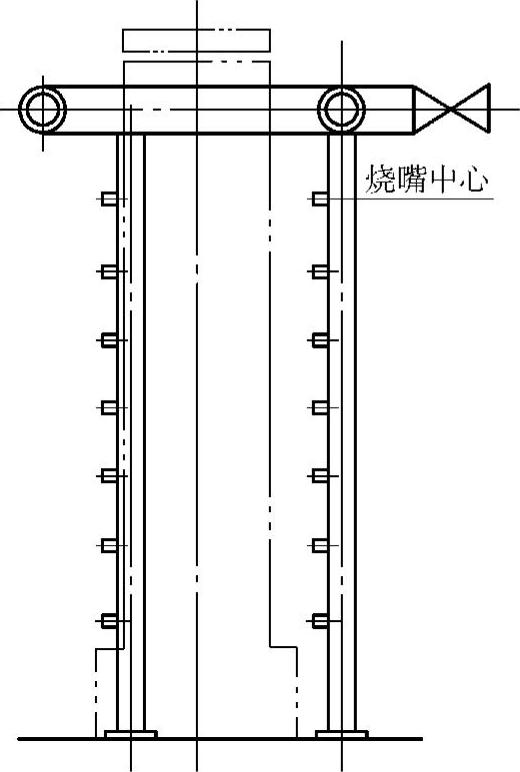

炉膛深度不大时,例如H<8m,炉前煤气管道也可考虑图12-38所示方案。

3.有关计算参数

(1)离炉烟气温度 进入排烟道的离炉烟气温度,取低于正常炉温30~70℃。

(2)烟道闸门前烟气温度 取低于正常炉温200~250℃。

(3)离炉烟气量 取炉子最大燃烧生成气量的1.15~1.25倍。下排烟时取低限值;上、下排烟时取高限值。

(4)炉膛压力 下排烟时,炉膛零压线设定在炉膛顶部;上、下排烟时设定在炉膛中部。

4.热电偶、窥视孔、测压孔布置

为了指示或记录井式炉炉内的温度分布情况,一般在炉膛顶部与底部以及每排烧嘴之间各设置一个热电偶。每个热电偶依次错开90°布置,例如:底部第一个热电偶布置在第一象限0°位置,则以后各个热电偶的位置依次为90°、180°、270°、360°……。

炉膛顶部与底部,以及每两排烧嘴之间布置一个窥视孔,各个窥视孔同样依次错开90°布置。

图12-38 不分段调节煤气流量的烧嘴布置方案

为了测定炉膛压力分布,一般在炉膛上、中、下三处预留测压孔,炉膛深度不大时可只在上下两处预留测压孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。