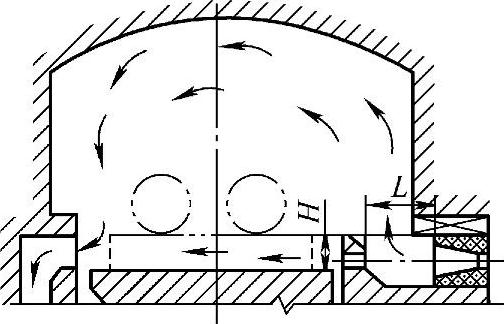

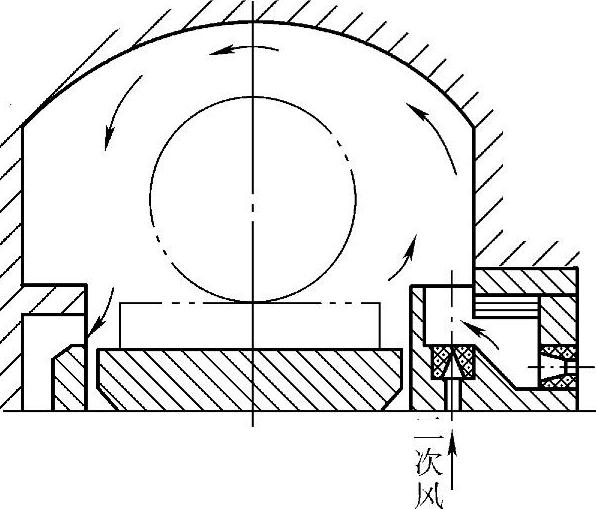

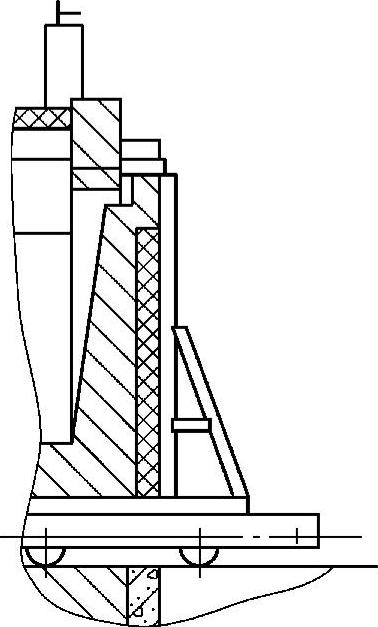

图12-10 台车式热处理炉单侧燃烧室结构示意图

1.炉膛结构

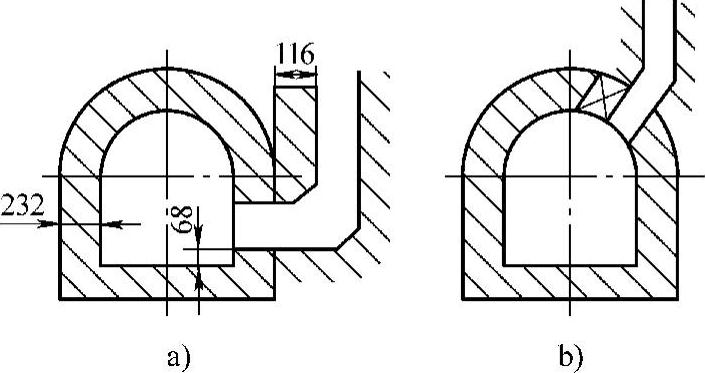

(1)侧燃式结构 燃烧室或烧嘴装在炉膛的单侧或双侧。图12-10所示为台车式热处理炉单侧燃烧室炉膛结构示意图,烧嘴前砌有挡墙,燃烧气体碰到挡墙后转向上部流动,其中一部分气体由小孔喷至工件下部。

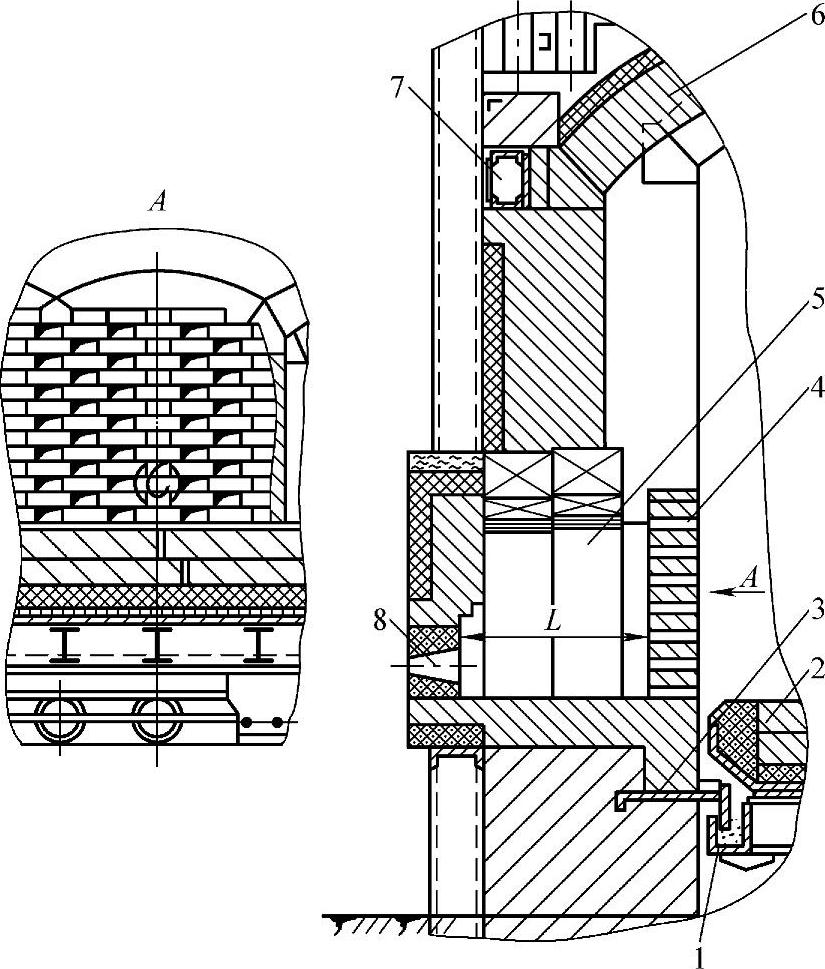

油嘴燃烧室的正面挡墙多砌成网络形花墙(图12-11),除阻挡高速、高温燃烧气体并调整气流分布外,还使燃烧室表面积增加,降低过高的热强度,对提高燃烧室寿命有利。

燃烧室热强度一般取(20~25)×105kJ/(m3·h)。

侧燃烧室的长度L与燃料种类有关。对于煤气烧嘴,取L=348~580mm,大能量烧嘴取高限;对于油嘴,取L=928~1160mm,大能量油嘴取高限。

侧燃式结构的缺点是:

1)炉内宽度增大,由于砌体受热面积增大而使炉子热惰性及散热量均增大。

2)燃烧室处温度特别高,砌体受热膨胀变形并易产生裂纹和剥落,燃烧室寿命不长。加热炉一般不设侧燃烧室。

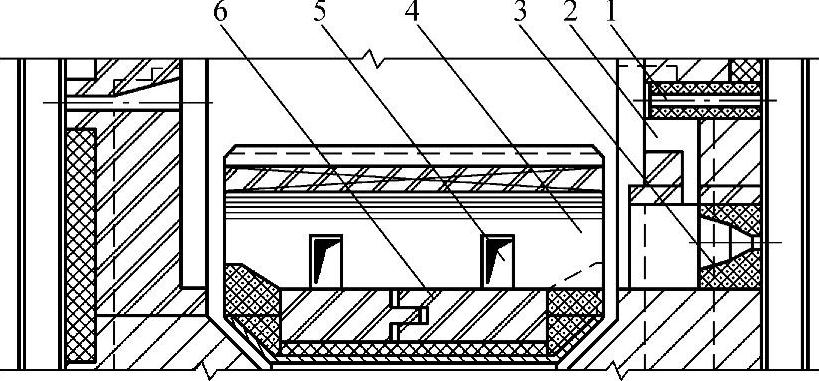

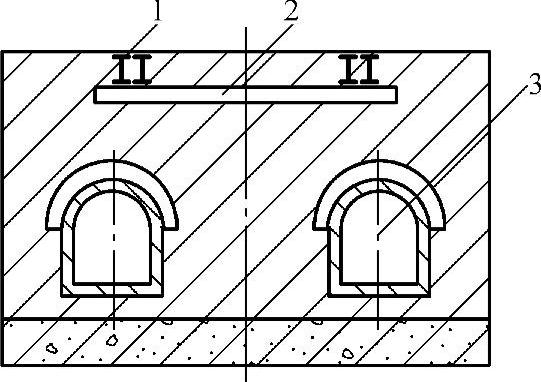

(2)底燃式结构 炉底宽度小于或等于2m的台车式热处理炉,可采用图12-12所示底燃烧室结构,其特点同室式炉底燃式结构。

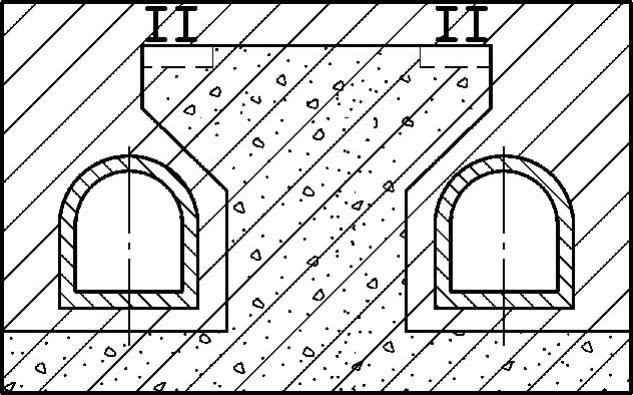

炉底宽度大于4~5m时,可采用图12-13所示底燃烧室结构。燃烧室隔为两半,一半用作燃烧室,另一半用作排烟道。燃烧室及排烟道拱顶留孔总截面面积与燃烧室通道截面面积之比为∑a∶A=1∶(2~3)。

底燃式台车式热处理炉,能有效地加热炉底,有利于减少炉内上下温差,这是该类炉型结构的最大特点,但也存在以下缺点:

1)炉底热惰性大,炉子燃料消耗大,升温速度较慢。

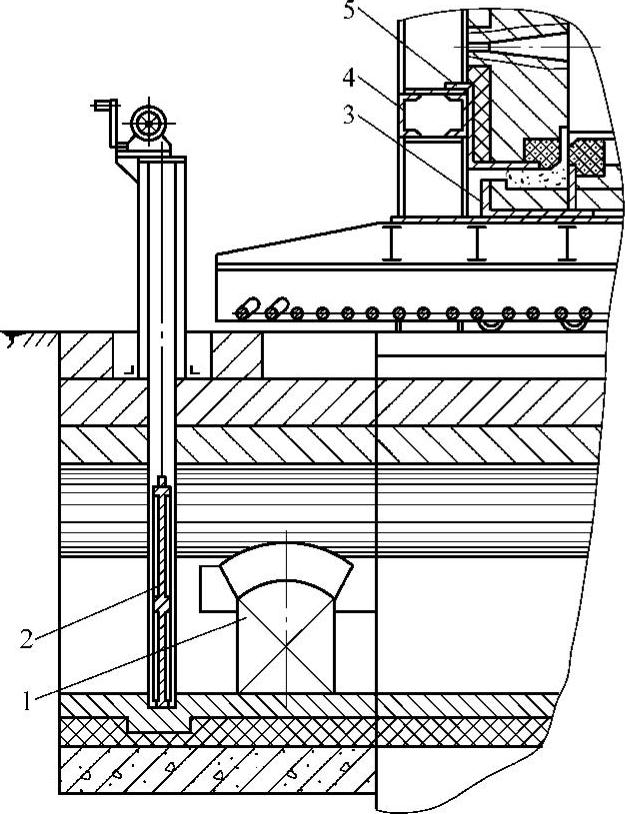

图12-11 油嘴燃烧室结构详图

1—砂封槽 2—台车 3—砂封刀 4—花墙 5—燃烧室 6—炉子拱顶 7—拱脚梁 8—油嘴砖

图12-12 窄炉底底燃烧室结构

1—热电偶孔 2—循环烟道 3—烧嘴砖 4—燃烧道 5—连通孔 6—台车

图12-13 宽炉底底燃烧室结构

2)炉底砌体结构复杂,寿命短,维修工作量大。

3)增加了台车高度及台车自身质量。

为了避免底燃式及侧燃式结构的缺点,大件热处理炉宜采用直接燃烧式,即直接将烧嘴出来的高温气流射向工件下垫铁间的台车表面上(垫铁应有足够高度)。同样可起到“热炉底”的效果。

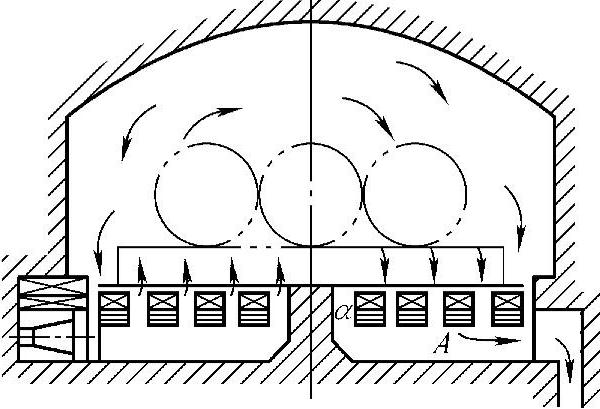

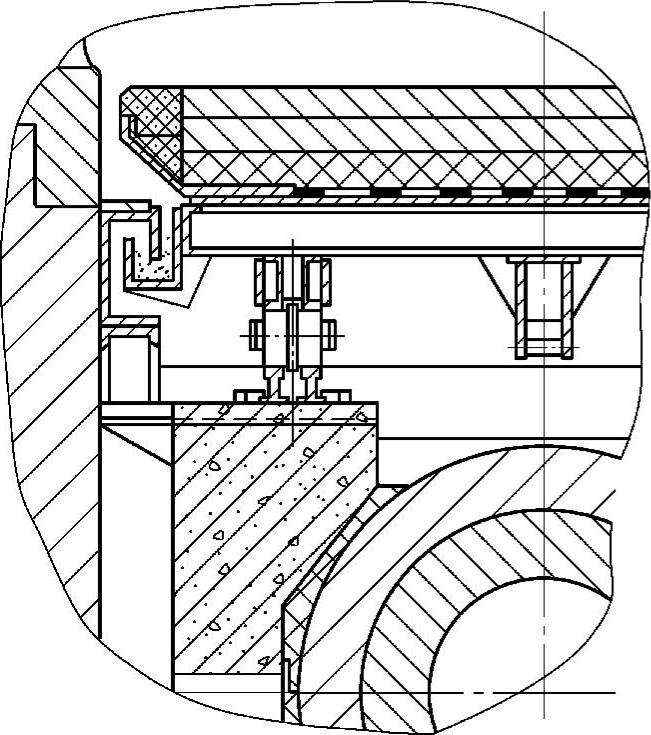

(3)循环式结构 热处理炉炉温要求有较大变化时,可采用二次送风喷射循环结构(图12-14)。

要求炉温650℃以上,可不送或少送二次风;要求炉温小于或等于650℃时,使用二次送风。

二次送风循环结构的缺点是燃料消耗量较大,采用预热的二次风有利于节约燃料。

2.炉底结构

台车式炉的炉底(台车面)标高一般采用1000~1100mm,铸工车间台车式热处理炉的炉底标高应选用最低值。台车宽度方向与两侧炉墙砌体之间需留有一定间隙,以利台车进出。用滚球带支承的台车比用滚柱带支承的台车间隙要更大些。

图12-14 二次送风喷射循环结构

台车式炉炉内轨道下部的砌体结构通常有红砖炉底结构和混凝土结构两种。

(1)红砖炉底结构(图12-15)结构简单,但砌体易下沉,尤其不能用半、碎红砖砌筑。用地脚螺栓固定于砌体上的台车轨道及轨枕容易变形翘曲,当台车砂封刀与轨枕连接在一起时且使砂封刀也移位、变形。此外由于炉后轨道固定不牢,出炉时轨道受高温辐射引起变形上翘,严重时台车尾部撞击后墙,使台车不能入炉。

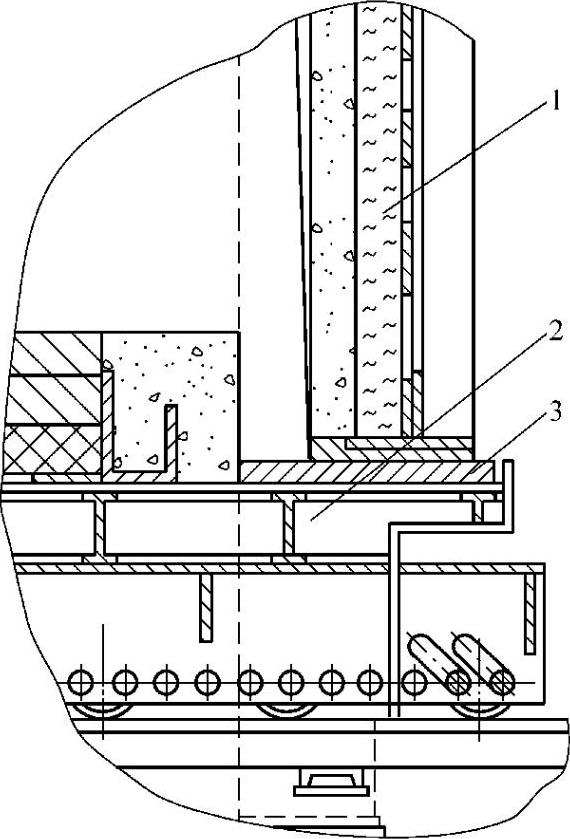

(2)混凝土结构 将混凝土直接浇筑至轨道下部,虽施工稍麻烦,但能防止轨道及轨枕变形,目前多被采用。图12-16为炉底下部设有两根分烟道时的结构;图12-17为炉底下部设有一根烟道时的结构。

图12-15 红砖炉底结构

1—轨道 2—轨枕 3—分烟道

图12-16 两根分烟道时混凝土炉底结构(https://www.xing528.com)

3.烟道结构

砖砌台车式炉的炉内排烟口多设在两侧炉墙的下部,排烟口底面宜略高于炉底标高。排烟口的布置方案通常有以下两种。

(1)小排烟口方案 采用排烟口截面尺寸小而数量多的方案,一般与烧嘴相隔排列,即:沿炉膛两侧炉墙的长度方向各个烧嘴之间布置一个排烟口;对于大型炉子,有时间隔两个烧嘴才布置一个排烟口。特点是炉内气体分布易于均匀,但炉墙结构较复杂,施工较麻烦,并且热损失大。

(2)大排烟口方案 采用排烟口截面尺寸大而数量少的方案,一般在炉口及炉后两侧炉墙的下部各布置一个排烟口(共四个);对于大型炉子,则在炉膛中部两侧墙下部再各布置一个排烟口(共六个)。特点是炉墙结构简单,便于使用保温砖,非但施工方便,热损失也较小。

炉膛两侧的排烟口不必错开布置,炉底下部的烟道拱顶,一般采用中心角为180°的拱形结构。烟道内衬采用232mm厚耐火粘土砖,外壁采用240mm厚红砖。

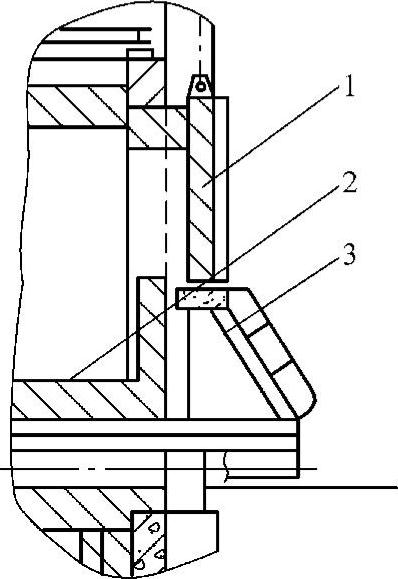

炉内排烟道与分烟道的连接方法如图12-18所示,应尽量采用图12-18a的连接方法。

炉底下部如设有两根分烟道时,分烟道的位置应尽量布置得远离台车轨道的中心。下排烟的台车式炉,必须设置烟道闸门和烟道检查口,检查口应设在烟道闸门之前(图12-19)。

4.炉口结构

台车式炉的炉口结构主要有三种形式。

图12-17 一根烟道时混凝土炉底结构

图12-18 排烟道与分烟道的连接方法

(1)大炉门式(图12-20)炉门直接搁置在台车车架的托板上,利用炉门将台车与炉口侧墙间的部分间隙遮蔽,提高了炉口的密闭性,且便于装卸料,此种结构目前较多应用。缺点是炉门质量及行程增大,相应使炉门升降机构高度增加,功率加大。

(2)小炉门式(图12-21)炉门搁置在台车头部的搁架上,炉门升降行程小,炉门质量及升降机构功率小,但炉口密闭性差,装卸料不便,目前较少采用,仅适用于厂房高度较低或高度受到限制的情况。

(3)固定炉门式(图12-22)将炉门固定在台车头部,作为台车头部的一面端墙,此端墙与炉口形状尺寸相吻合并留出一定间隙,以保证台车顺利进出。

固定式炉门结构简单,造价低,适用于厂房高度低、炉子操作不频繁的场合,不宜用于正火炉(受炉门阻挡工件冷却慢)。缺点是炉门与炉口间间隙需在每次装炉后临时用耐火泥料填塞,装卸料不便以及台车进出时炉门砖砌体容易松动。

图12-19 烟道闸门与烟道检查口布置示意

1—检查口 2—烟道闸门 3—台车尾部 4—炉后横梁 5—炉后横悬梁

图12-20 大炉门式炉口结构

1—炉门 2—台车构架 3—台车托板

改进措施如下:

1)在炉门四周增设分段的带有弹簧压紧的耐火纤维软密封。

2)用丁字形拉钉固定炉门砌砖,拉钉设在砖缝里,水平间距400~500mm,垂直间隔4~5层砖。带拉钉的炉门可砌成上下同一厚度。

图12-21 小炉门式炉口结构

1—炉门 2—台车面 3—搁架

图12-22 固定炉门式炉口结构

5.炉后结构

炉膛后墙的下部需留有与台车尾部宽、高相配合的空洞,台车入炉后,尾部插入此空洞内,使台车的车架部分与高温炉气隔绝(图12-19)。

为保证炉后悬墙不变形、下垂,以利台车能顺利进出,承托炉后墙的横悬梁应有足够的强度。此外,为减轻炉后横悬梁的负荷,通常在炉后墙尽可能低的部位(以能形成空洞为限)砌2~3层承重拱圈,使拱圈以上的砌体质量传递到两侧炉墙上。

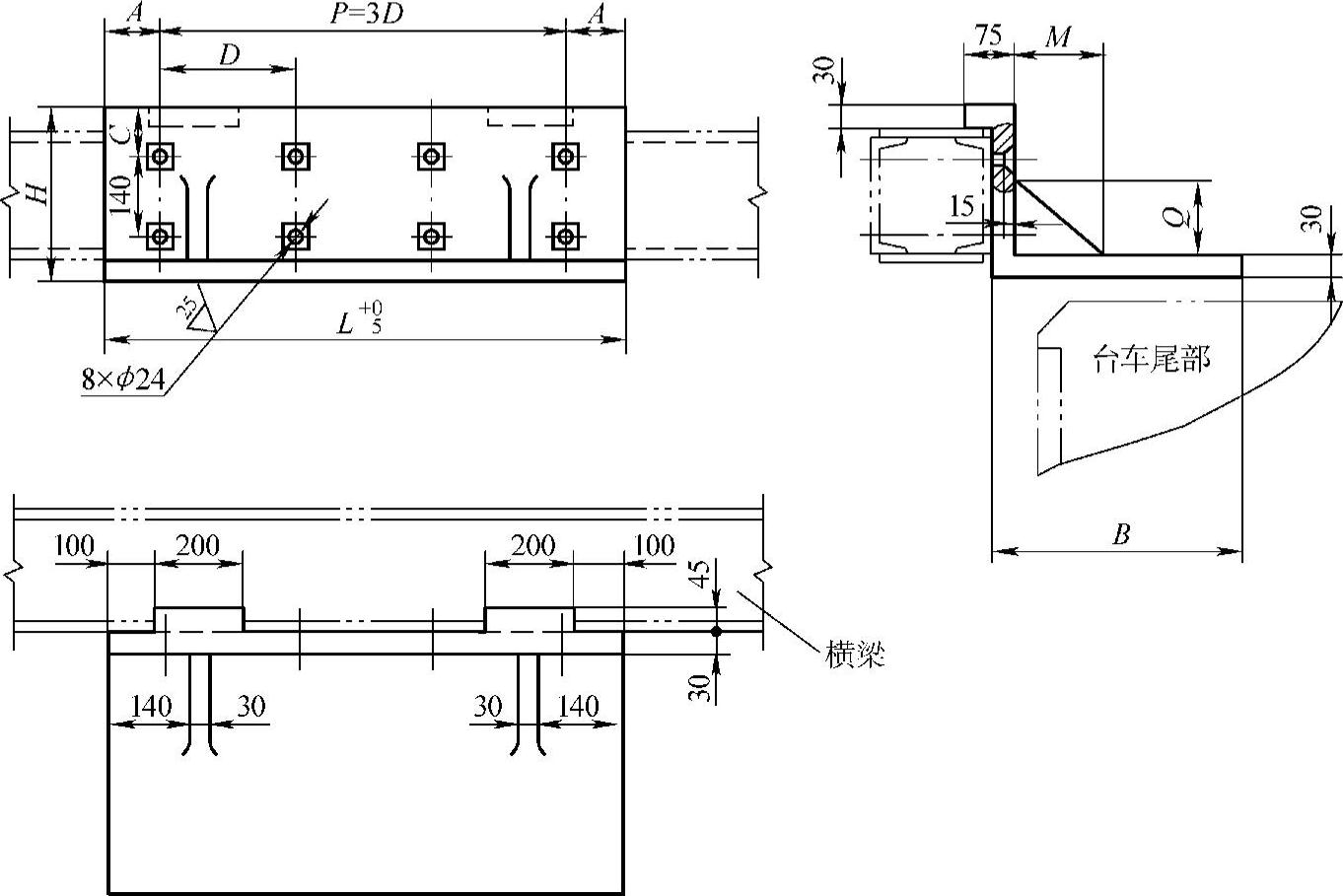

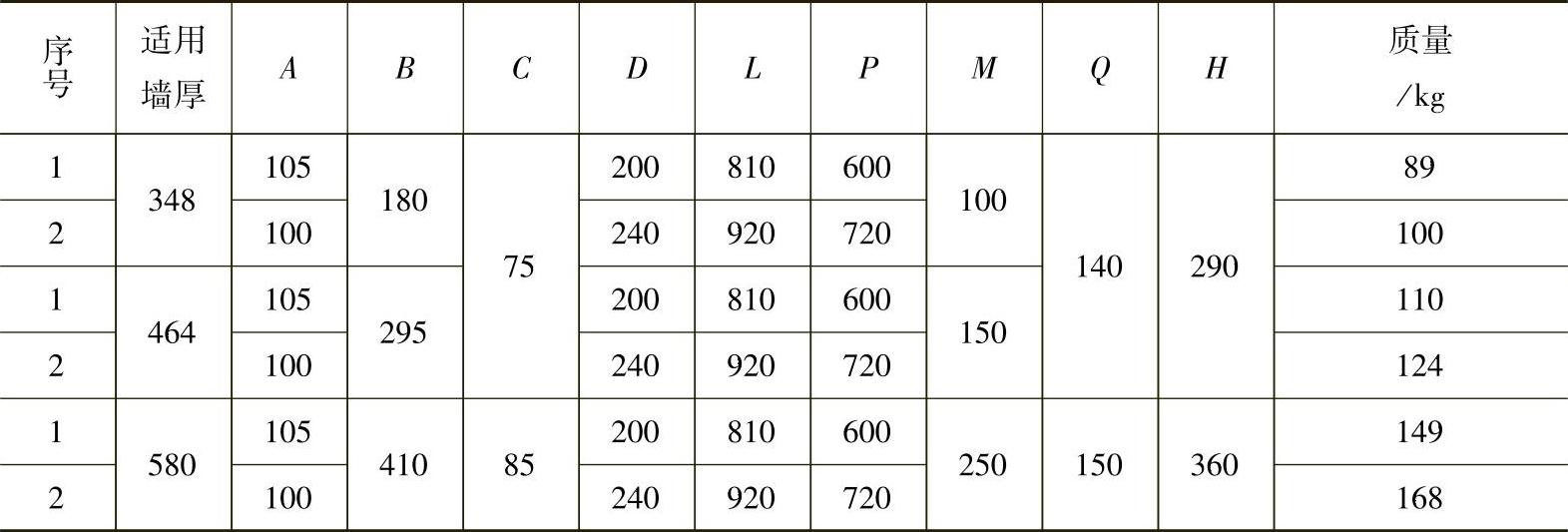

横悬梁用螺栓紧固在炉后支柱的横梁上,横悬梁结构及安装示意图如图12-23所示,结构尺寸见表12-11。

图12-23 炉后横悬梁结构及安装示意图

表12-11 炉后横悬梁结构尺寸 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。