1.炉温计算

根据不同钢材规定的加热温度确定炉温。室式炉炉温一般采用下列数据:

1)快速加热时,炉温高于钢材加热温度150~200℃。

2)常规加热时,炉温高于钢材加热温度50~100℃。

3)热处理加热时,炉温高于热处理工件加热温度30~50℃。

加热炉使用低热值燃料时,如发生炉煤气和劣质煤炭等,需验算燃料的理论燃烧温度能否达到规定的炉温要求。

tl=ηgtli (12-1)

式中 tl—规定的炉温(℃);

tli——燃料的理论燃烧温度(℃),按式(2-39)计算;

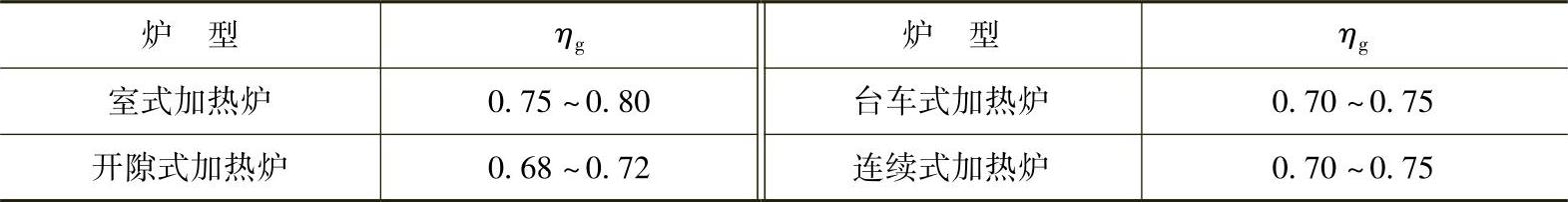

ηg——炉子高温系数,查表12-6。

表12-6 加热炉高温系数

2.炉膛尺寸计算

(1)炉底面积 已知单位时间内需在炉内进行加热的工件质量,即炉子生产能力,即可按式(12-2)计算炉底面积

式中 A——炉底面积(m2);

G——炉子生产能力(kg/h);

P——炉子生产率[kg/(m2·h)]。

求得炉底面积后,尚应根据最大加热件尺寸及其他工艺要求确定炉底宽度B与炉底长度L。加热件在炉底的放置位置应保证:炉墙两侧及炉底前后端与加热件之间应留有150~200mm的间隙。

(2)炉膛高度 炉膛高度影响到炉内热交换过程的正常进行。炉膛高度过高,会使炉子升温速度降低,燃料耗量增大,炉体造价增高;炉膛高度过低,会使工件受热不均匀,延长工件均热时间,同样不利于提高炉子升温速度和节约燃料。加热炉炉膛需保证有充分的辐射面积,又需使炉气充满炉膛,此外其高度也与工艺需要的炉内装料高度、烧嘴安装高度等因素有关。

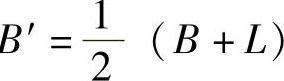

对于常规炉型,一般根据加热室炉底宽度B与长度L的平均尺寸,即炉底平均边长B ,选取炉膛高度的经验值H(m)。

,选取炉膛高度的经验值H(m)。

使用直焰烧嘴的加热炉:

B′=0.5~1m时,H=(1~0.8)B′。

B′=1~2m时,H=(0.8~0.6)B′。

B′>2m时,按式(12-3)计算并参照工件尺寸确定。

使用平焰烧嘴的加热炉及煤炉:

B′=0.5~1m时,H=(0.8~0.6)B′。

B′=1~2m时,H=(0.6~0.5)B′。(https://www.xing528.com)

非常规炉型或规格较大的炉子,其炉膛高度可参照式(12-3)计算

式中 Ab——不包括炉底在内的炉壁内表面面积(m2),Ab=ωAd;

ω——炉围伸展度,对于燃煤气炉,ω=3.5~4;对于燃油炉,ω=3~3.5;对于燃煤炉,ω=2.5~3;

Ad——炉底面积(m2),Ad=LB;

Ag——炉子拱顶内表面积(m2),对于60°拱顶,Ag=1.046Ad;对于80°拱顶,Ag=1.11Ad;

L、B——炉底长度及宽度(m);

h——炉子拱顶弦高(m)。

热处理炉炉膛高度多参照炉温情况及装料高度按经验尺寸选取。

(3)烧嘴数量及布置 选择烧嘴前,先进行燃料消耗量计算,根据炉子最大燃料消耗量确定烧嘴数量。烧嘴总能量应为最大燃料消耗量的1.2~1.3倍,加热炉取上限,热处理炉取下限。

室式加热炉的烧嘴数量按能量大、数量少的原则考虑,烧嘴间距一般取0.696~0.928m;室式热处理炉的烧嘴数量按能量小、数量多的原则考虑,烧嘴间距取较小值。

炉膛宽度小于1.5m时,允许只在单侧炉墙上布置烧嘴,但为了改善炉内气流情况,更好地均匀炉温,炉膛宽度大于1m时,往往在双侧炉墙上均考虑布置烧嘴。

烧嘴安装高度应超过加热件装料高度,以避免火焰主流部分直接与加热件接触,防止过热和烧损。当炉膛高度不宜再提高,又需避免火焰与加热件直接接触时,可采取将烧嘴向上侧斜一定角度的安装方式。

(4)有关计算参数

1)离炉(入排烟口处)烟气温度。加热炉:低于正常炉温50~100℃;热处理炉:低于正常炉温30~50℃。

2)下排烟时烟道闸门前烟气温度。加热炉(tl=1300℃):950~1000℃;热处理炉(tl=900℃):650~700℃。

3)排烟速度。烟气在烟道各区段内的流动速度称为排烟速度,按表12-7推荐的数据采用。

表12-7 排烟速度选用表

当实际选用的烟囱抽力有较大富裕时,可采用比表内数据适当加大的烟气流速,但排烟口的最小截面尺寸不应小于116mm×116mm。

4)离炉烟气量计算公式为

Vy=KBVa (12-4)

式中 Vy——标态下离炉烟气量(m3/h);

K——系数,对于室式及台车式炉,K=0.95~1.05;对于开隙式炉,K=0.85~0.9;

B——炉子最大燃料消耗量(m3/h或kg/h);

Va——标态下单位燃烧生成气量(m3/m3或m3/kg)。

5)炉膛压力。计算炉子排烟阻力时,规定炉膛零压线在炉底平面上,此为正常的炉内压力分布。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。