1.车架材料及容许弯曲应力

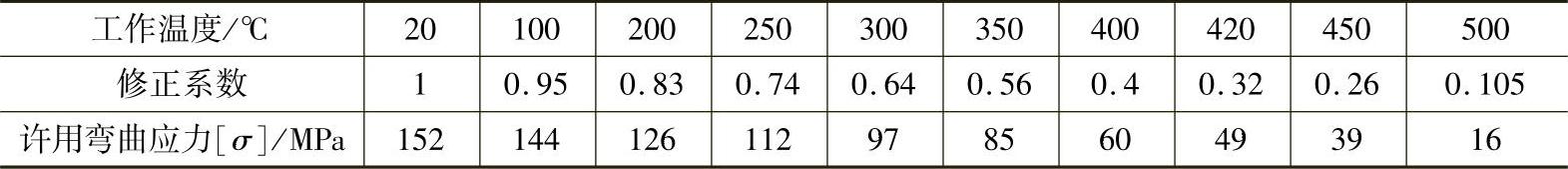

台车车架材料多选用Q215A或Q235A轧制型钢,表11-19是根据Q215A钢在300℃以下时的条件屈服强度σ0.2值和在400℃以下时的DVM蠕变极限值所确定的不同温度下的许用弯曲应力。

表11-19 台车用Q215A钢许用弯曲应力

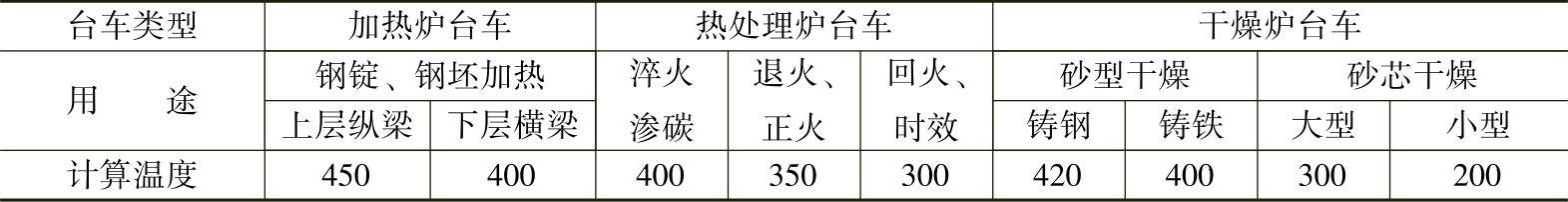

2.车架计算温度

按照台车的不同用途和结构形式按表11-20确定车架计算温度,该表数据是为计算方便而设定的,比实测温度略高。

表11-20 车架计算温度 (单位:℃)

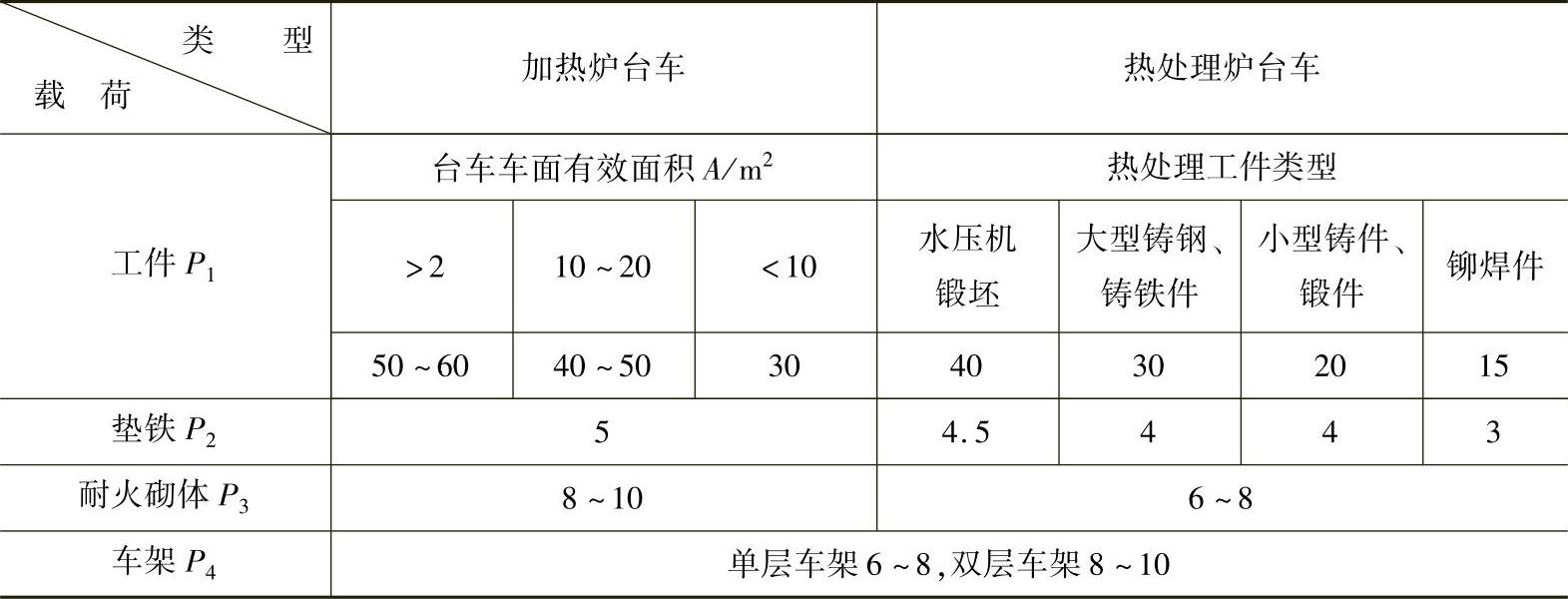

3.加热炉和热处理炉台车车架计算

(1)台车载荷的确定 台车所受的载荷包括加热工件、垫铁、耐火砌体和车架等的重力。当已知炉膛尺寸或台车有效面积后,可按表11-21确定台车的总载荷。台车单位面积计算载荷 P=P1+P2+P3+P4 (11-24)

表11-21 台车各项载荷的经验数据 (单位:kN/m2)

台车总载荷G=PA(11-25)

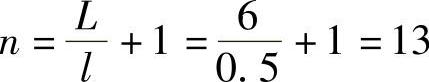

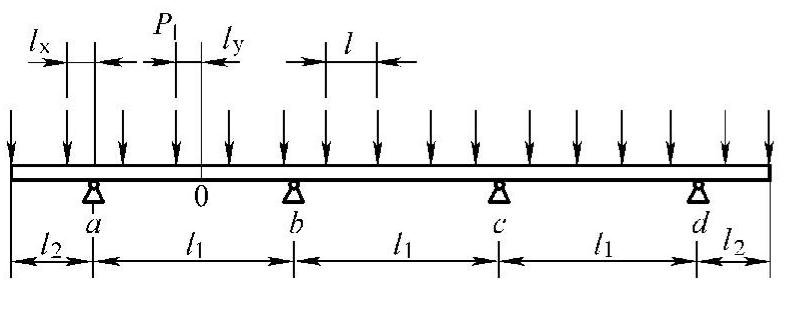

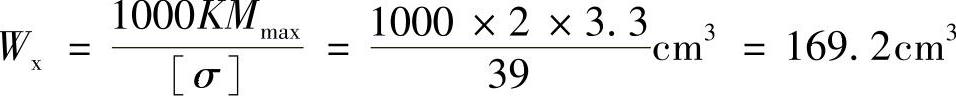

(2)单层车架计算 单层车架,即横梁。为简化计算,可认为横梁上面受连续均布载荷,下面的承托结构看成是两个支点,因此可按自由支承的双外伸臂简支梁计算。

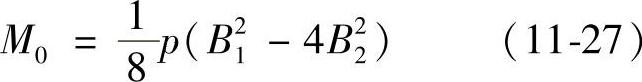

图11-17所示是横梁弯矩图。

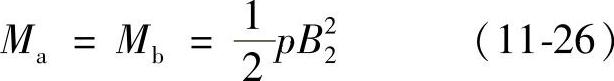

当B1≤0.586B′时,最大弯矩在支点a或b处。

当B1>0.586B′时,最大弯矩在跨中0处。

式中 Ma、Mb、M0——最大弯矩(kN·m);

p——每根横梁上的单位均布载荷(kN/m),p=Pl,P为台车单位面积计算载荷,见式(11-24),l为横梁间距(m),l=0.4~0.55m;

B′——台车车架宽度(m),B′=B-2C,C为侧边框悬出车架外部的长度(m),一般取C=0.2m,B为台车车面宽度(m);

B1——台车轨距(m),见式(11-28);

B2——横梁悬臂端长度(m)。

图11-17 横梁弯矩图

为尽可能使横梁符合等强度设计原则,应使Ma=Mb=M0。根据台车宽度大小和运行稳定的要求,并考虑到台车下部牵引构件的安装和维修条件,台车轨距通常按式(11-28)选取。

B1=(0.55~0.65)B′ (11-28)

每根横梁的抗弯截面系数(cm3)

式中 α——横梁载荷不均匀系数,α=1.1~1.7;

[σ]——所用型钢的许用弯曲应力(MPa),见表11-19。

台车车面有效长度范围内的横梁根数

式中 L——台车车面有效长度(m)。

(3)双层车架计算 双层车架中的下层横梁,其计算方法与单层车架计算相同。

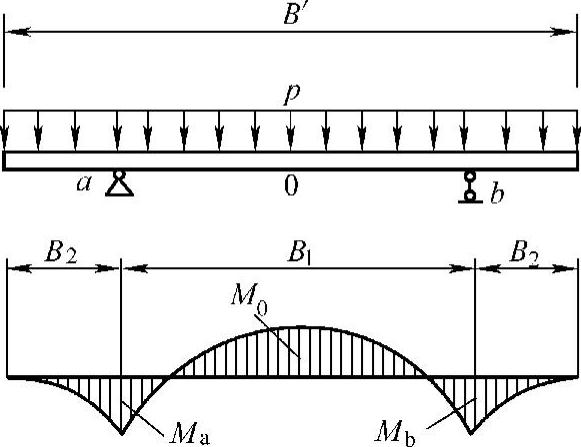

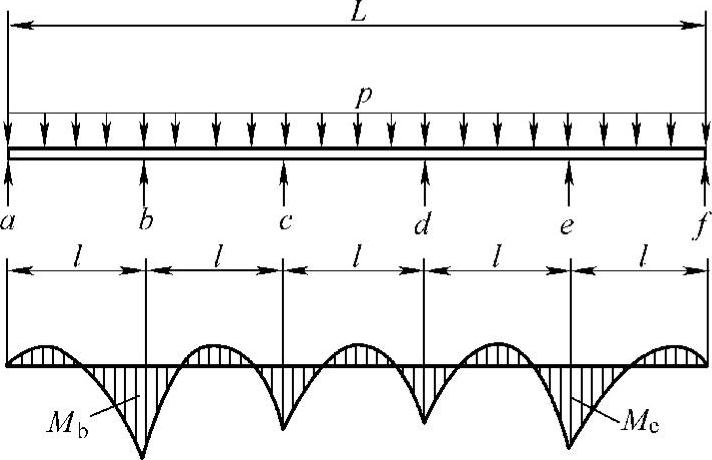

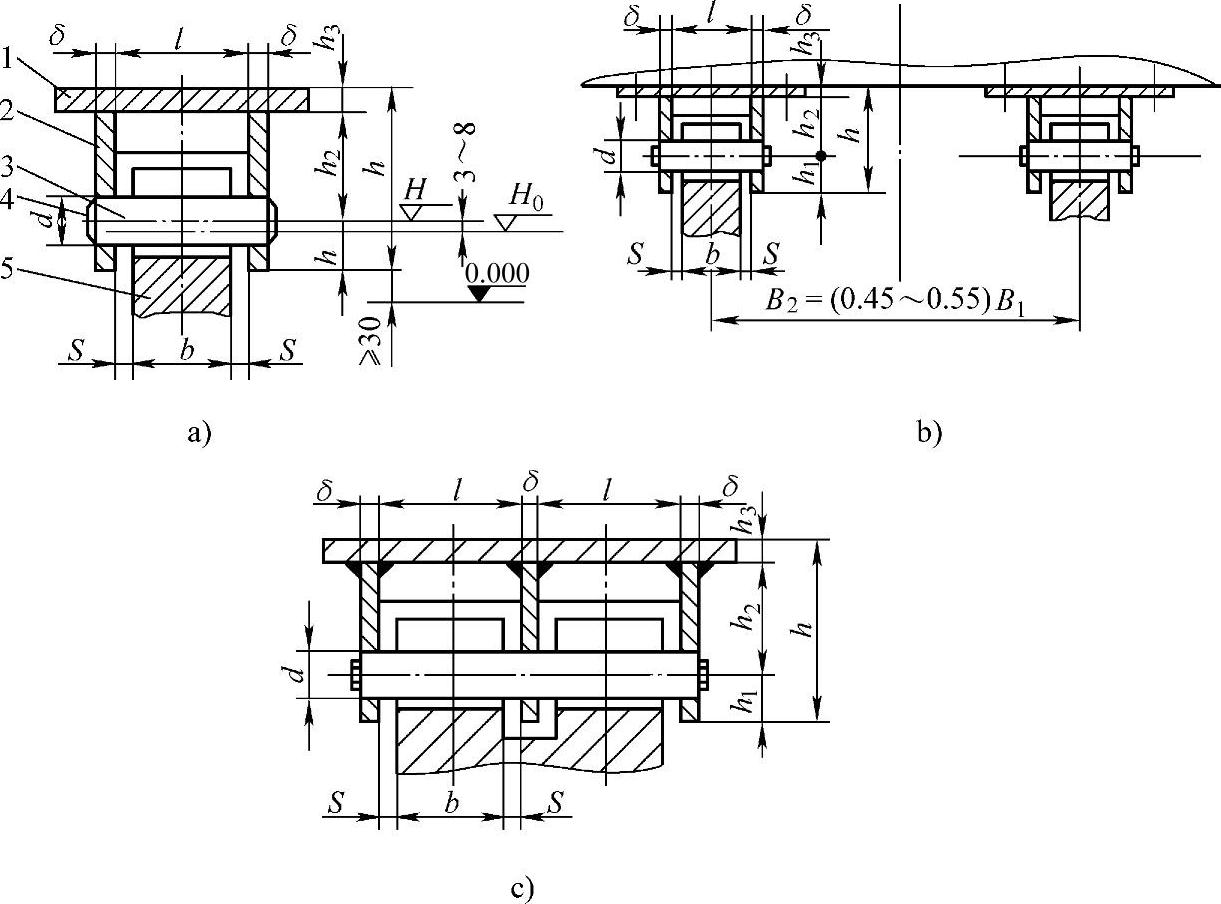

双层车架中的上层纵梁也可认为承受连续均布载荷,其下部横梁则可看做是等跨连续梁多支点支承。图11-18为双层车架中的上层纵梁弯矩图。

比较各支点弯矩和各跨中间弯矩,可知在b点和e点弯矩最大(kN·m)。

Mmax=Mb=Me=0.105pl2 (11-31)

式中 p——每根纵梁上的单位均布载荷(kN/m),p=Pb,b为纵梁平均间距(m),b= ,n为纵梁根数,n=8~16,根据台车宽度确定。

,n为纵梁根数,n=8~16,根据台车宽度确定。

图11-18 纵梁弯矩图

每根纵梁的抗弯截面系数(cm3)

式中β——上层纵梁载荷不均匀系数。对于加热炉台车,β=2~5;对于热处理炉台车,取β=1.5~2.5。

例1 试计算2.5m×6m台车式加热炉台车车架,拟用双层车架。

解:

1)台车计算载荷

台车有效面积A=BL=2.5×6m2=15m2

查表11-21,得台车单位面积计算载荷为

P=P1+P2+P3+P4=(45+5+8+8)kN/m2=66kN/m2

2)台车轨距

台车车架宽度

B′=B-2C=(2.5-0.4)m=2.1m

取台车轨距

B1=0.6B′=0.6×2.1m=1.26m

悬臂端长度

B2=0.2B′=0.2×2.1m=0.42m

3)横梁根数和单位载荷

取横梁间距l=0.5m

横梁根数:

每根横梁上的单位均布载荷

p=Pl=66×0.5kN/m=33kN/m

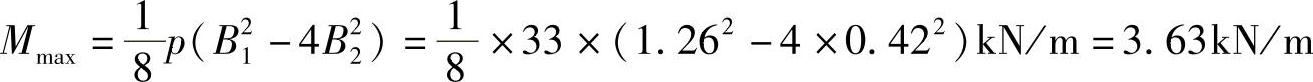

4)下层横梁计算

因B1>0.586B′,故由式(11-27),横梁上的最大弯矩

查表11-19和表11-20,车架温度为400℃时,得[σ]=60MPa,由式(11-29)取α=1.5,则每根横梁的抗弯截面系数

选用14号工字钢,Wx=102cm2。

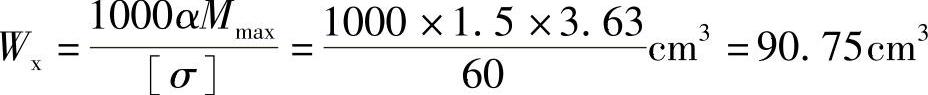

5)上层纵梁计算

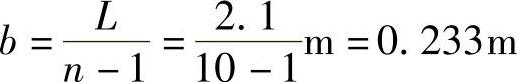

拟用10根槽钢分组对称排列,纵梁平均间距

每根纵梁上的单位均布载荷

p=Pb=66×0.233kN/m=15.38kN/m

每根纵梁上承受的最大弯矩

Mmax=0.105pl2=0.105×15.38×0.52kN·m=0.4kN·m

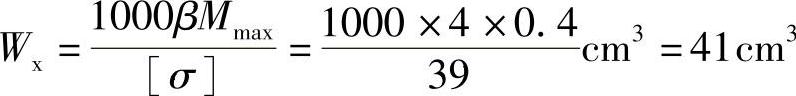

查表11-19和表11-20,车架温度为450℃时得[σ]=39MPa,由式(11-32)取β=4

选用12.6号槽钢,Wx=62.137cm3。

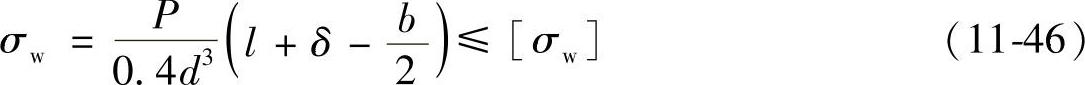

(4)承托纵梁计算 车架下部的承托结构分为三种:第一种是当台车采用滚柱带式行走机构时,其承托结构为组合钢轨,如图11-13所示。对于中、小型台车,选用38kg/m重轨,对于大型台车,选用43kg/m重轨,不需再进行计算;第二种是当台车采用滚球带式行走机构时,其承托结构为铸铁凹轨,如图11-12所示,可直接按第10章表10-14选用;第三种是当台车采用车轮式行走机构时,其承托结构为型钢组成的纵梁,如图11-14、图11-15所示。

图11-19所示为承托纵梁受力简图。纵梁上部承受由横梁传递的台车载荷,纵梁下部行走机构的车轮轴承为支点,使纵梁成为多点集中载荷下等跨等截面的连续梁形式。为简便起见,一般用下述两种方法进行近似计算。

1)按集中载荷下简支梁分段计算法

悬臂端弯矩(kN·m)

Ma=P1∑la (11-33)

式中 P1——每根横梁所传递的载荷(kN), ,G为台车总载荷,见式(11-25),n为横梁根数;

,G为台车总载荷,见式(11-25),n为横梁根数;

∑la——悬臂端每根横梁至支点a的距离总和(m)。

ab段跨中弯矩(kN·m)

图11-19 承托纵梁受力简图

式中 Ra——支点a的反力(kN),

∑lb为在ab跨内所有横梁至支点b的距离总和(m),l1为支点间距(m),即车轮轮距;

∑l0——在a0段内每根横梁至跨中0点的距离(m)。

其他各跨弯矩同样按此计算,分段计算后选用其中最大弯矩值。如果每跨内的横梁是对称分布的,则取其一跨进行计算。一般取悬臂端长度l2=(0.3~0.4)l1,故悬臂端弯矩Ma小于跨中弯矩M1,此时只计算跨中弯矩即可。

承托纵梁一般由四根型钢组成,每根型钢的抗弯截面系数为

式中 [σ]——许用弯曲应力(MPa),见表11-19;

μ1——承托纵梁载荷不均匀系数,μ1=1.7~2;

Mmax——最大弯矩(kN·m)。

2)按均布载荷下等跨连续梁弹性计算内力系数法

最大弯矩

Mmax=0.105pl21 (11-37)

式中 p——每根承托纵梁上的单位均布载荷(kN/m),p=Pb,b为承托纵梁的平均间距(m), ,B′为车架宽度。

,B′为车架宽度。

每根承托纵梁的抗弯截面系数为

式中 μ2——承托纵梁载荷不均匀系数,μ2=1.4~1.7。

(5)车面钢板和台车边框的设计 台车上的车面钢板除供安装台车边框以承托耐火砌体外,也起分散台车载荷和增强车架刚度的作用。车面钢板的厚度:小型台车取6~10mm,中型台车取10~12mm,重型台车取12~15mm。

台车边框的作用是紧固并保护台车上部的耐火砌体。台车边框直接与高温炉气接触,故其材料应有较好的耐热性能,同时还要有一定的强度。加热炉台车边框和炉温达800℃以上的热处理炉台车边框,可使用高硅耐热球墨铸铁,如RQTSi5等;中、低温热处理炉台车边框通常使用普通铸铁,如HT200等。

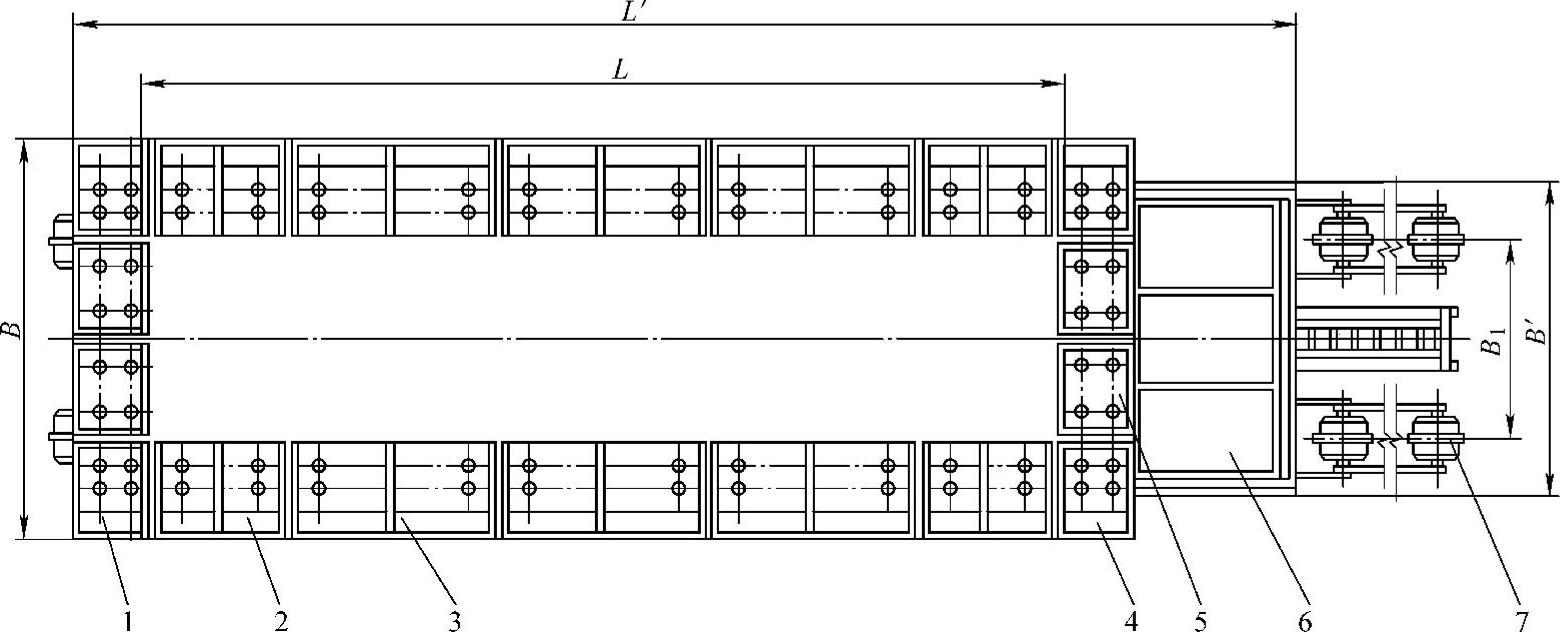

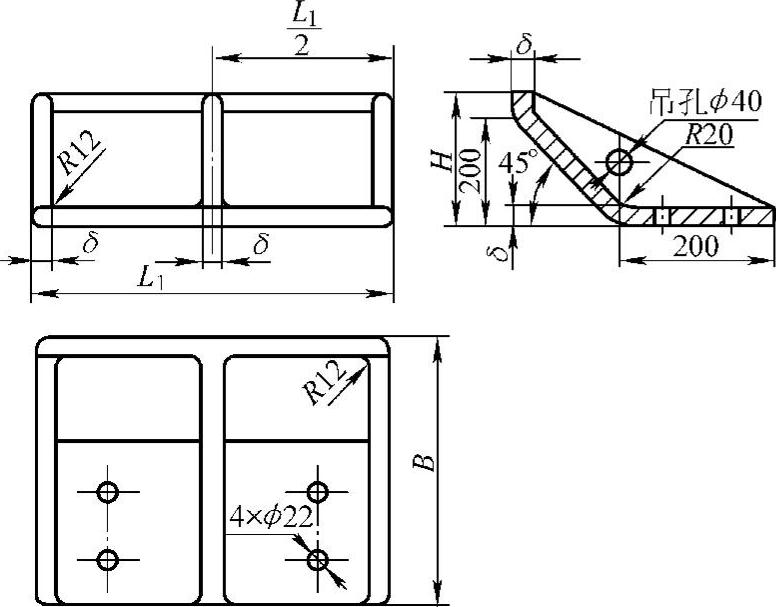

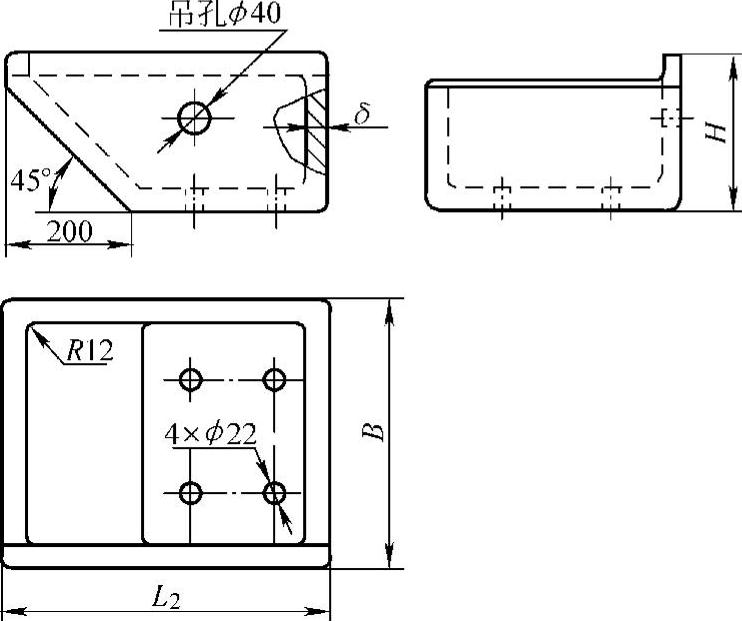

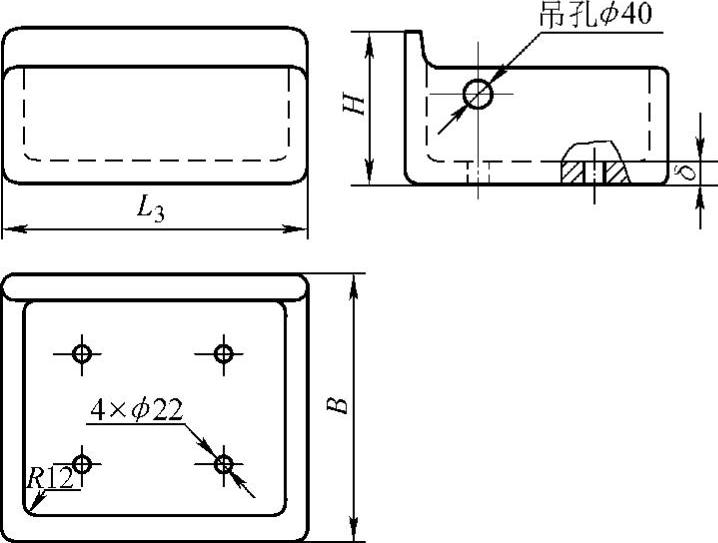

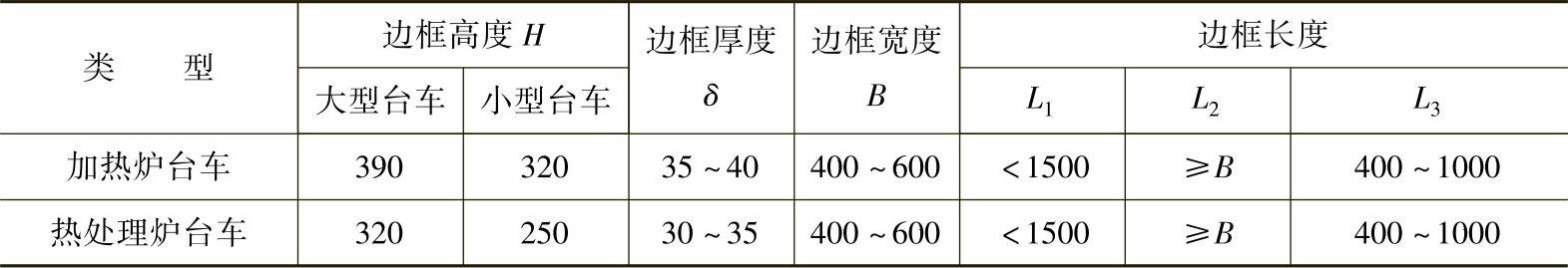

台车边框按其安装部位不同,分为侧框、角框和中框三类。图11-20所示是台车边框在台车上的平面布置图,图11-21~图11-23所示为各类边框结构详图,表11-22为台车边框各部尺寸。

图11-20 台车边框及炉门托板布置(符号含义见图11-12)

1—角框(二) 2—侧框(二) 3—侧框(一) 4—角框(一) 5—中框 6—炉门托板 7—滚柱带

边框的种类应尽量少,以利备件的供应,边框单件质量不宜超过300kg。

(6)砂封槽 砂封槽位于台车侧边框之下,当炉内台车面处炉压为正值时也承受一部分高温炉气的冲刷,故台车式加热炉的砂封槽材料最好采用铸件,如ZG230-450、HT200或RQTSi5等,热处理炉可用型钢焊制。(https://www.xing528.com)

图11-12所示为用18号等边角钢焊制的砂封槽,图中:h=180,C=200,D≤C。型钢焊制的砂封槽用型钢托架与车架焊接。砂封槽长度与砂封刀纵向等长。

砂封刀与砂封槽的配合关系见第10章。

图11-21 侧框

图11-22 角框

图11-23 中框

表11-22 台车边框各部尺寸 (单位:mm)

4.干燥炉台车车架计算

(1)台车载荷的确定

1)台车的计算载荷P(kN/m)为

式中 Q1、Q2——按干燥炉单位炉室容积估算的台车载荷及车架载荷(kN/m3),见表11-23;

V——干燥炉炉室容积(m3);

B——台车车架宽度(m);

L——台车车架长度(m)。

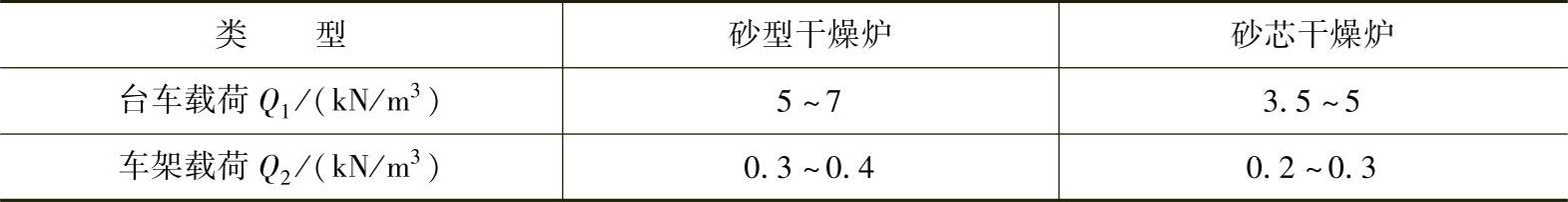

表11-23 按单位炉室容积估算的台车载荷及车架质量

2)台车总载荷为G=(Q1+Q2)V (11-40)

(2)车架计算 干燥炉台车多为单层车架,其计算方法同加热炉及热处理炉台车单层车架。

干燥炉台车轨距的选取,既要考虑使车架尽量符合等强度设计原则,又要使轨距不妨碍炉底烟道的布置。

干燥炉台车车架横梁间距一般取l=0.4~0.5m

每根横梁上的抗弯截面系数(cm2)为

式中 K——载荷不均匀系数,一般取K=1.5~2.5。

承托纵梁的计算同加热炉及热处理炉。

例2 6m×4m×3.5m=84m3室式干燥炉,采用车轮式台车,拟用单层车架,车架尺寸:B=3m,L=5.6m,试进行车架计算。

解:

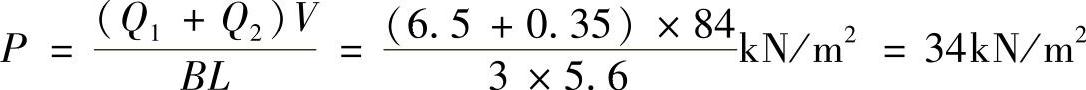

1)台车的计算载荷,查表11-23,取Q1=6.5kN/m3,Q2=0.35kN/m3

2)台车轨距

取台车轨距

B1=0.6B=0.6×3m=1.8m

则

B2=0.2B=0.2×3m=0.6m

3)横梁根数和单位载荷

取横梁间距 l=0.43m

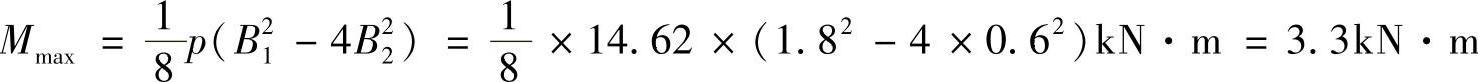

横梁根数

每根横梁上的单位均布载荷

p=Pl=3400×0.43kN/m=14.62kN/m

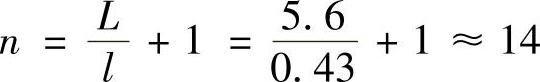

4)每根横梁上的最大弯距

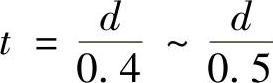

5)每根横梁的抗弯截面系数

取K=2,[σ]=39MPa,按式(11-41)得

选用18号工字钢,Wx=185cm3。

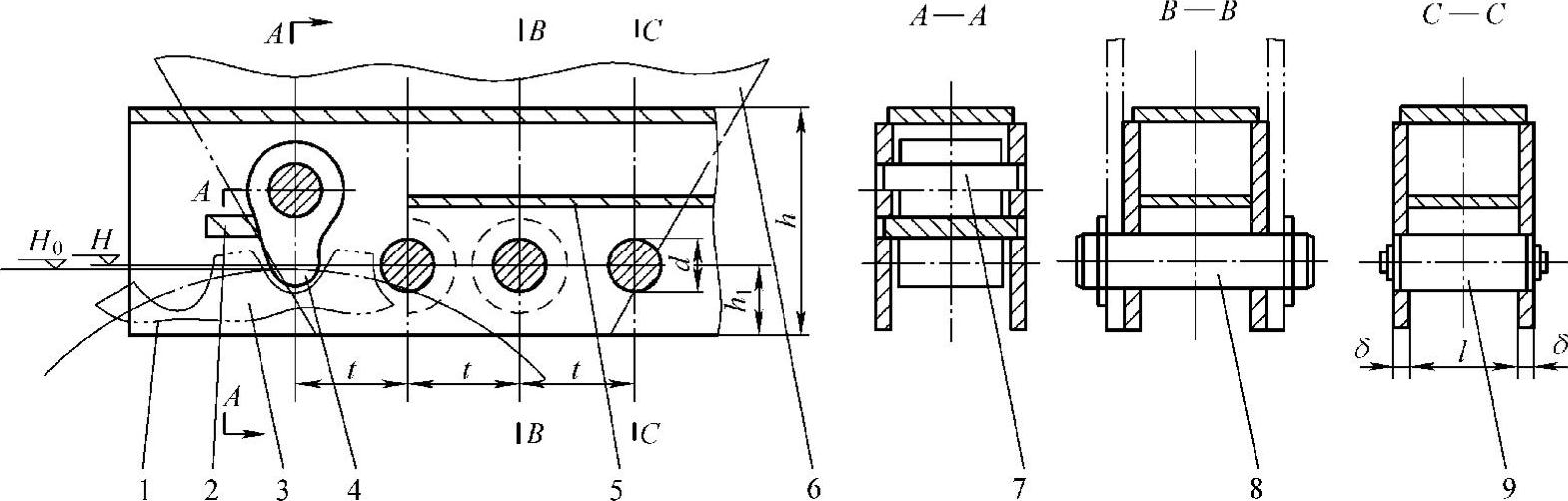

5.台车牵引构件的设计计算

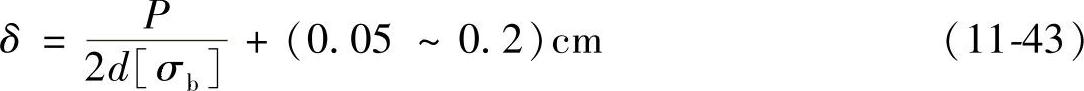

(1)销齿条 当台车进出炉采用钝轮传动机构作为牵引设备时,则台车下部必须设置销齿条与之配合。销齿条结构如图11-24所示。当台车宽度小于3.5m、牵引力小于150kN时,一般采用单排销齿条;宽度和牵引力较大时采用双排销齿条。双排销齿条分为并列式和分列式两种,由于分列式双排销齿条对制造安装要求较高,不易保证传动同步,故一般多采用并列式双排销齿条。

图11-24公式销齿条结构

a)单排销齿条 b)分列式双排销齿条 c)并列式双排销齿条

1—底板 2—夹板 3—销轴 4—压条 5—钝轮

1)销轴。销轴是传递牵引力的主要零件,一般采用45优质碳素钢。销轴直径d(cm)先按表面接触应力计算出,再按弯曲应力进行验算。

销轴直径

式中 P——销齿条传递的牵引力(kN);

β——钝轮齿宽系数,一般取β=1.5~2.5;

[σj]——许用表面接触应力,对于45钢可取:正火[σj]=1060MPa;调质[σj]=1180MPa。

2)销齿条架。销齿条架的底板、夹板和压条均可采用Q235-A钢。销齿条架可直接焊于车架下面,或通过悬挂板挂于车架下面。前者刚度较大;后者便于安装和更换。为便于制造和维修,销齿条架可设计成数段。

夹板厚度δ(cm)为

式中 [σb]——许用比压,对于Q235-A钢,可取[σb]=100MPa。

夹板间距l(cm)为

l=b+2S (11-44)

式中 b——钝轮齿宽(cm);

S——侧隙(cm),S=1.5~3cm。

销齿条节距t

,一般取

,一般取

销齿条架的底板厚度一般取h3=10~30mm。

销齿条架总高h根据台车车架高度确定。销齿条架夹板下端要与地面保持一定距离,一般不小于30mm。

销轴的安装标高H既要满足销齿条与钝轮的啮合要求,又要考虑到车架和销齿条架长期受热变形下挠的可能,因此一般将销齿条节线稍微提高一些,即

H=H0+(3~8)mm (11-45)

式中 H——销齿条安装标高(mm);

H0——牵引机构钝轮节圆顶部水平切线标高(mm)。

销齿条架其他尺寸可参考下列经验数据确定:

h1=(1-1.5)d

h2=(1.5-2)d

3)销轴弯曲强度验算

式中 [σw]——许用应力(MPa),对于45钢可取[σw]=130~140MPa。

以上计算中,对于双排销齿条其每排销轴承受的牵引力P按整个台车牵引力的0.75倍计算。

4)销齿条安全装置。为了使台车在炉内停车时不致碰撞炉子后墙,或在炉外停车时不致脱离钝轮,通常在销齿条架前后两端设置安全装置。

销齿条安全装置通常采用活动销式(图11-25)和滑槽式(图11-26)两种,其动作原理均基于当台车行车至预定停车位置时,销齿条上的销轴能脱离钝轮,使钝轮空转,不再带动台车运行,但不妨碍台车反方向开动。滑槽式安全装置构造简单,但台车使用长久后销齿条架易扭曲变形,使销轴在滑槽内运转不灵;活动销式安全装置不受车架变形影响,使用较可靠。但活动销销孔直径应适当放大,以免活动销复位不灵。

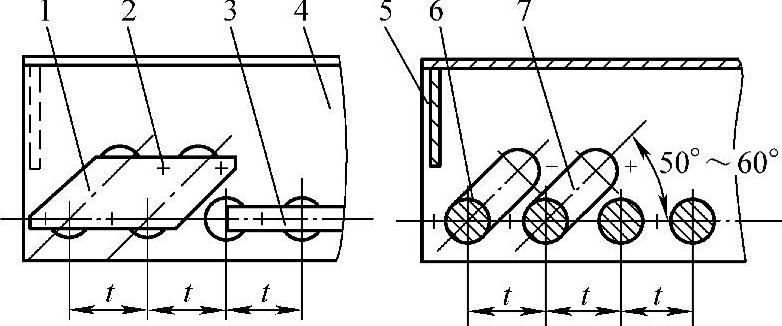

(2)牵引架 当台车进出炉采用钢绳或链条牵引时,则台车尾部须设置牵引架(俗称台车鼻子)装置,其结构如图11-15和图11-27所示。

图11-25 活动销式安全装置

1—销齿条架 2—挡块 3—钝轮 4—活动销 5—肋板 6—销齿条架悬挂板 7—活动销销轴 8—悬挂销轴 9—传动销轴

图11-26 滑槽式安全装置

1—压板 2—固定螺钉 3—压条 4—销齿条架 5—肋板 6—销轴 7—滑槽

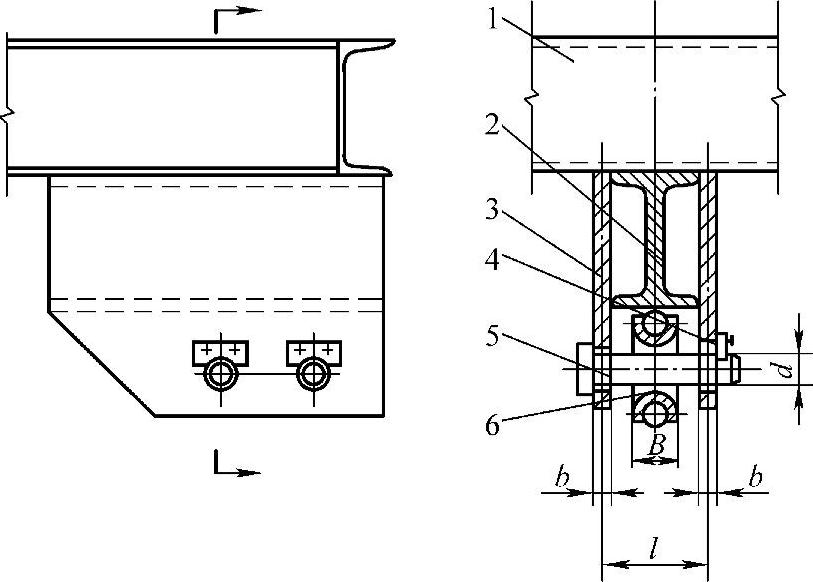

图11-27 台车牵引架

1—台车车架 2—加强梁 3—夹板 4—止动板 5—销轴 6—索具套环

台车牵引架的设计包括销轴和夹板的计算。

1)销轴。销轴的材料:当台车牵引力不大时可用Q235-A钢;牵引力大时宜用35钢或45钢。

销轴弯矩Mw(kN·cm)为

式中 P——台车牵引力(kN);

B——索具套环宽度(cm);

l——夹板间距(cm)。

销轴直径d(cm)为

式中 [σw]——许用弯曲应力(MPa)。对于Q235-A钢。取[σw]=140MPa;

对于45钢,取[σw]=170MPa。

2)夹板。夹板材料一般为Q235A钢;夹板厚度按b≈0.3d初选,再对其所受的压应力进行核算。

夹板所受的压应力σy为

式中 P——台车牵引力(kN);

b——夹板厚度(cm);

d——销轴直径(cm);

[σy]——许用比压(MPa),对Q235A钢取[σy]=100MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。