1.钢丝绳选用

钢丝绳简称钢绳,有顺绕(左或右向)和交绕两种。顺绕绳挠性好,使用寿命长,但容易自行扭转、打结,适用于有刚性导轨的场合,如台车牵引机构。对于炉门升降机构,当设置有圆形平衡锤时,宜用交绕钢绳;当设置有矩形平衡锤且有导轨约束其旋转时,可用顺绕钢绳。

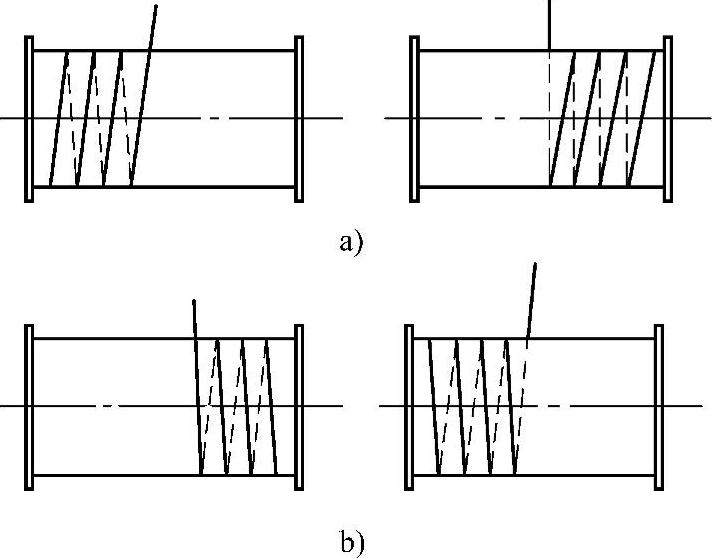

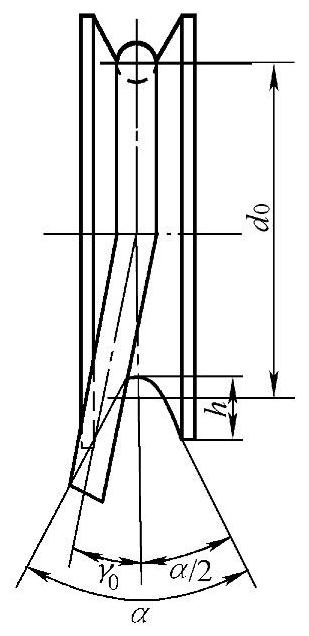

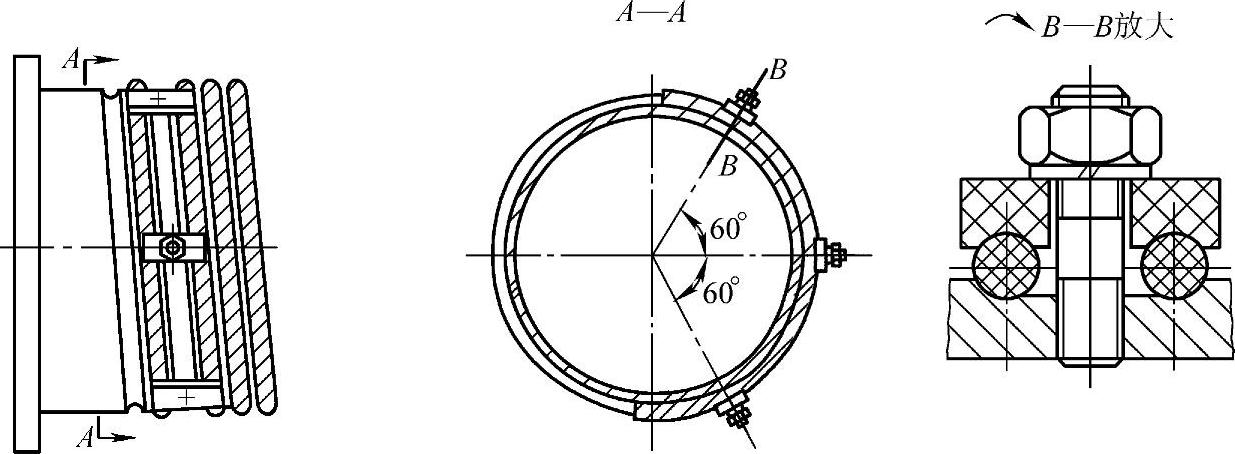

采用顺绕钢绳时应注意使其绕向与卷筒绳槽方向相反,即左绕钢绳用右旋槽卷筒,右绕钢绳用左旋槽卷筒,如图11-1所示。

炉门升降机构因所处环境温度高,宜选用石棉绳芯及金属绳芯钢绳。

2.钢绳选用计算

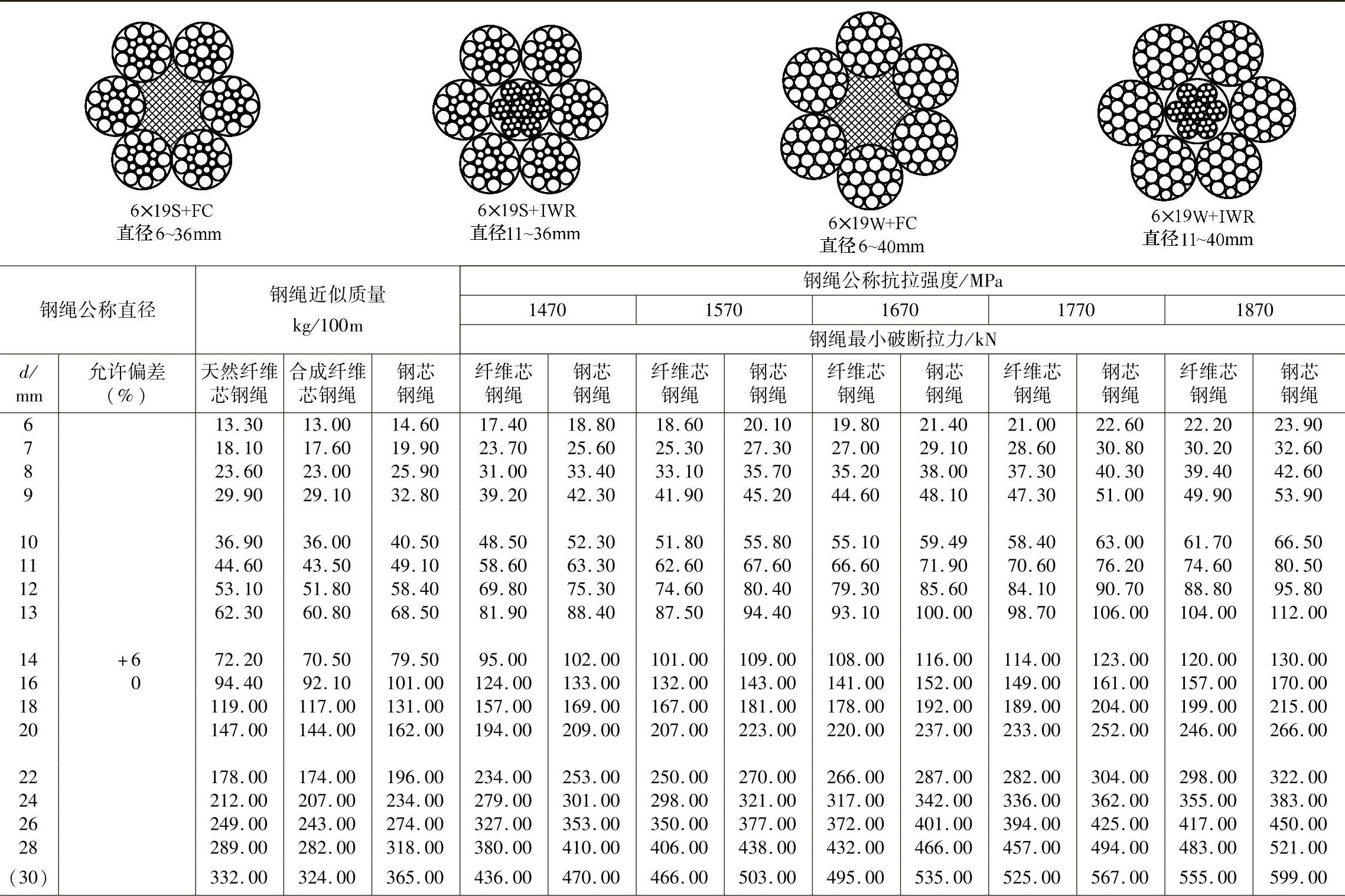

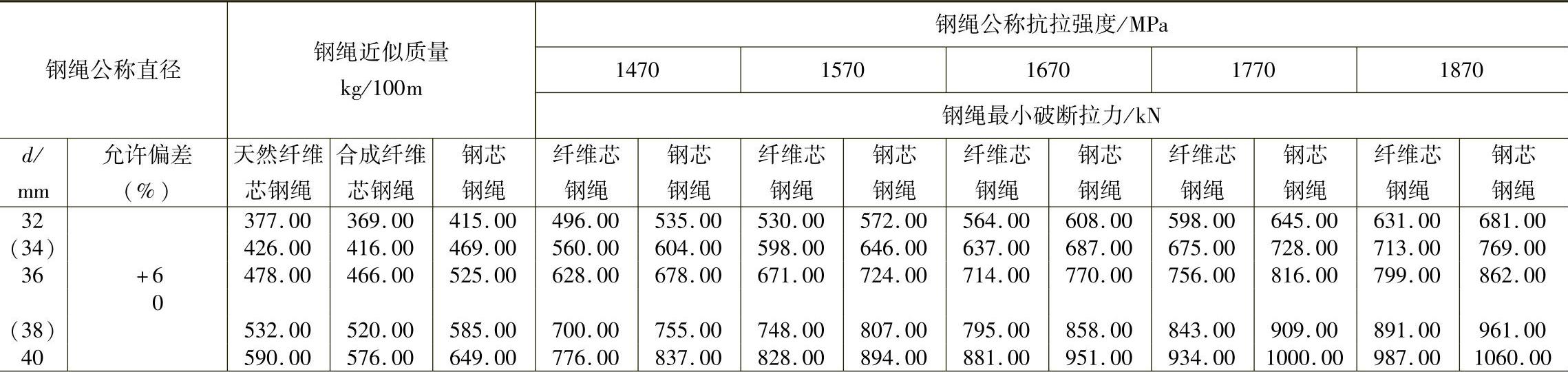

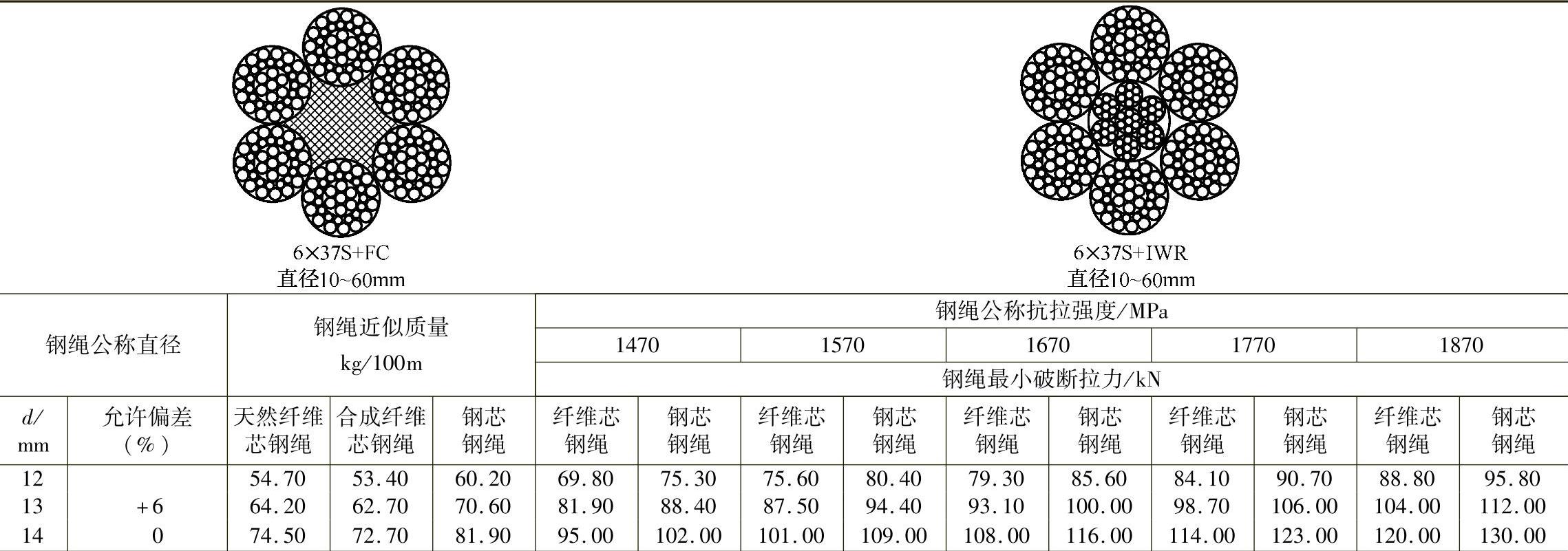

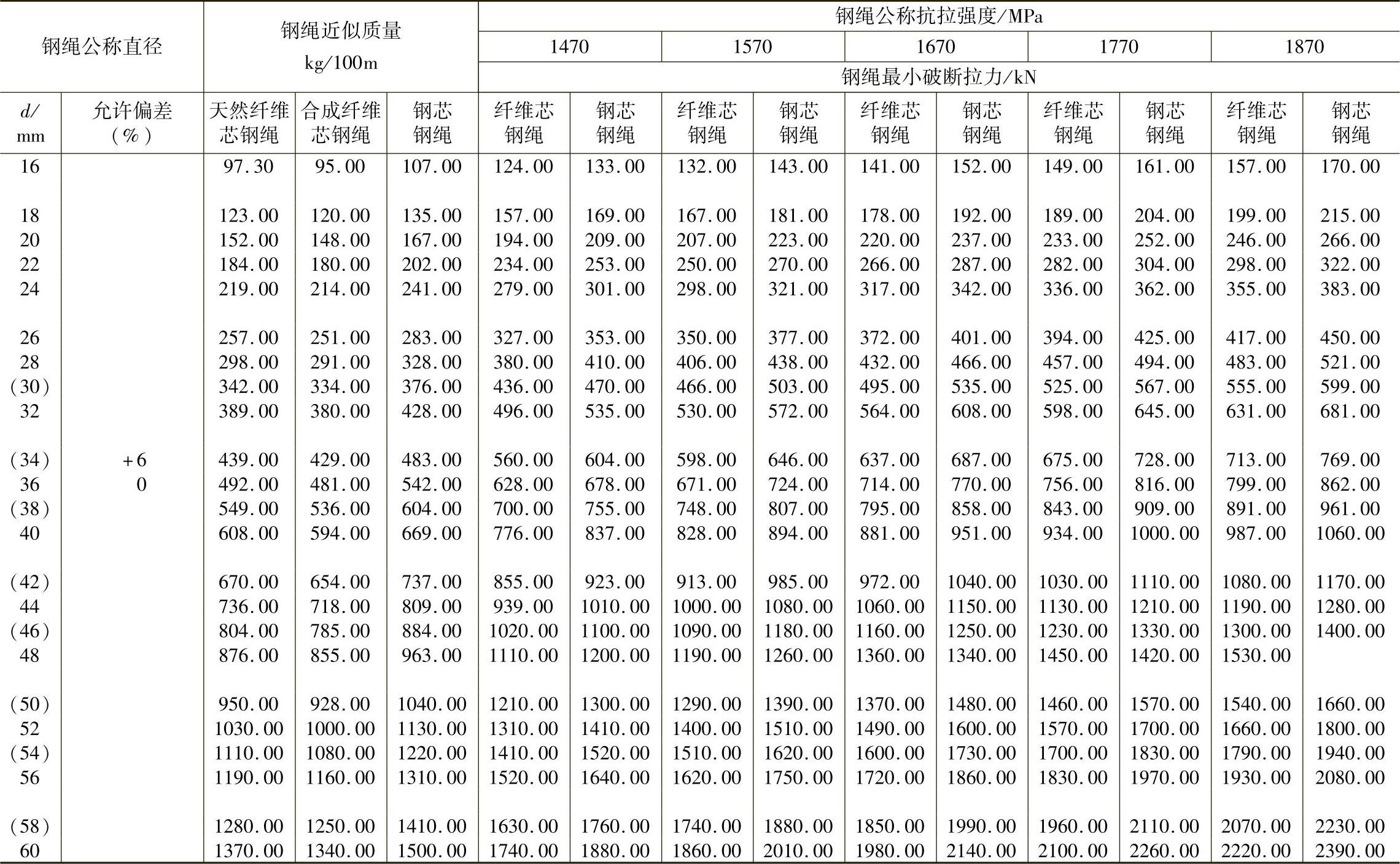

钢绳的性能参数见表11-1和表11-2。

通常按式(11-1)选用钢绳。

∑F≥FmaxK (11-1)

式中 ∑F——钢绳最小破断拉力(kN),见表11-1或表11-2。

Fmax——钢绳承受的最大工作拉力(kN);

K——安全系数,用于手动炉门升降机构时,K≥4;用于电动炉门升降机构时,K≥6;用于台车牵引机构时,K≥5~6。

3.钢绳绳端固定

钢绳与其他承载件连接时常用以下四种固定方法:

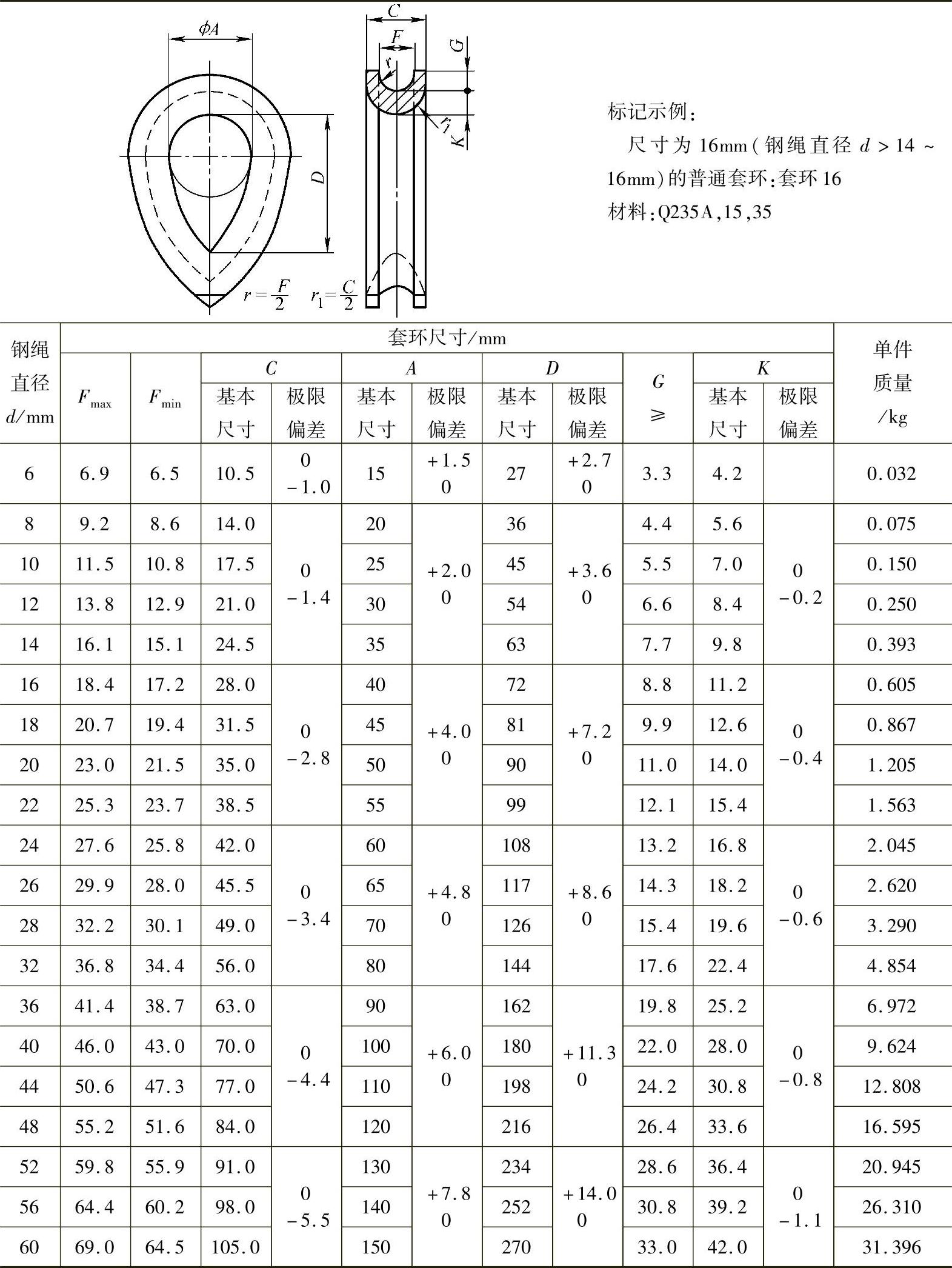

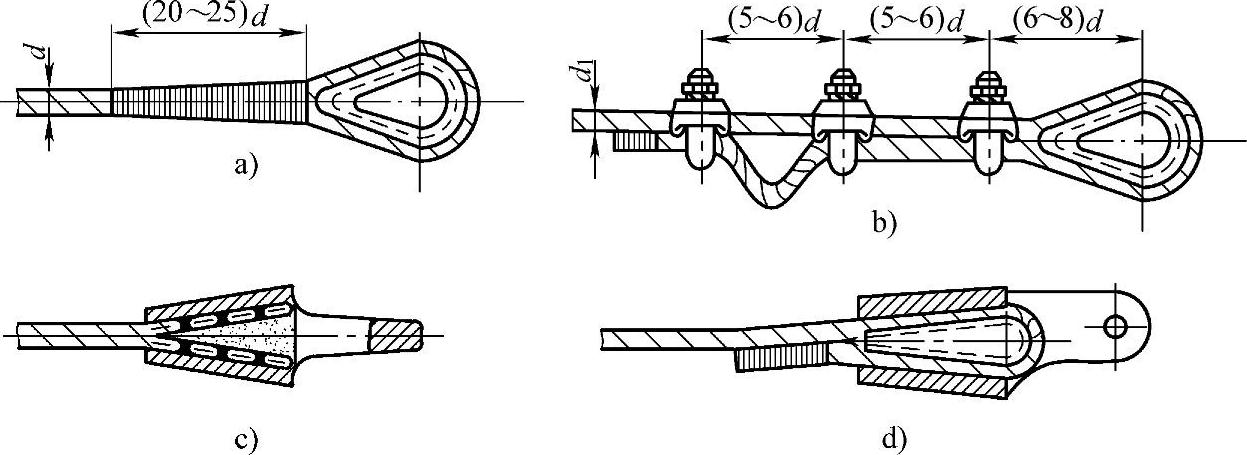

(1)编结法(图11-2a)钢绳绕过套环后将端头打散与自身编在一起并用钢丝扎紧,扎紧长度L=(20~25)d,d为钢绳直径。固定处的钢绳强度为其本身强度的75%~90%,所用套环要与钢绳直径相匹配,套环尺寸见表11-3。

图11-1 钢绳绕向与卷筒绳槽旋向的关系

a)左旋槽卷筒采用右绕钢绳 b)右旋槽卷筒采用左绕钢绳

表11-1 钢绳的破断拉力6×19(a)类

(续)

注:1.最小钢绳破断拉力总和=钢绳最小破断拉力×1.214(纤维芯)或1.308(钢芯)。

2.新设计设备不得选用括号内的钢绳直径。

表11-2 钢绳的破断拉力6×37(a)类

(续)

注:1.最小钢丝破断托力总和=钢绳最小破断拉力×1.226(纤维芯)或1.321(钢芯)。

2.新设计设备不得选用括号内的钢绳直径。

表11-3 钢绳用普通套环(GB/T 5974.1—2006)

注:1.所采用的销轴直径不得小于钢绳直径的2倍。

2.适用于圆股钢绳,其最大抗拉强度为1850MPa。

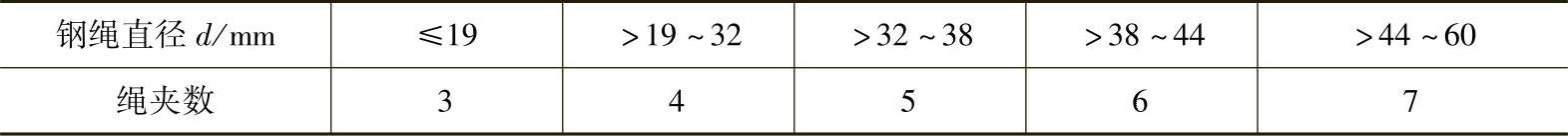

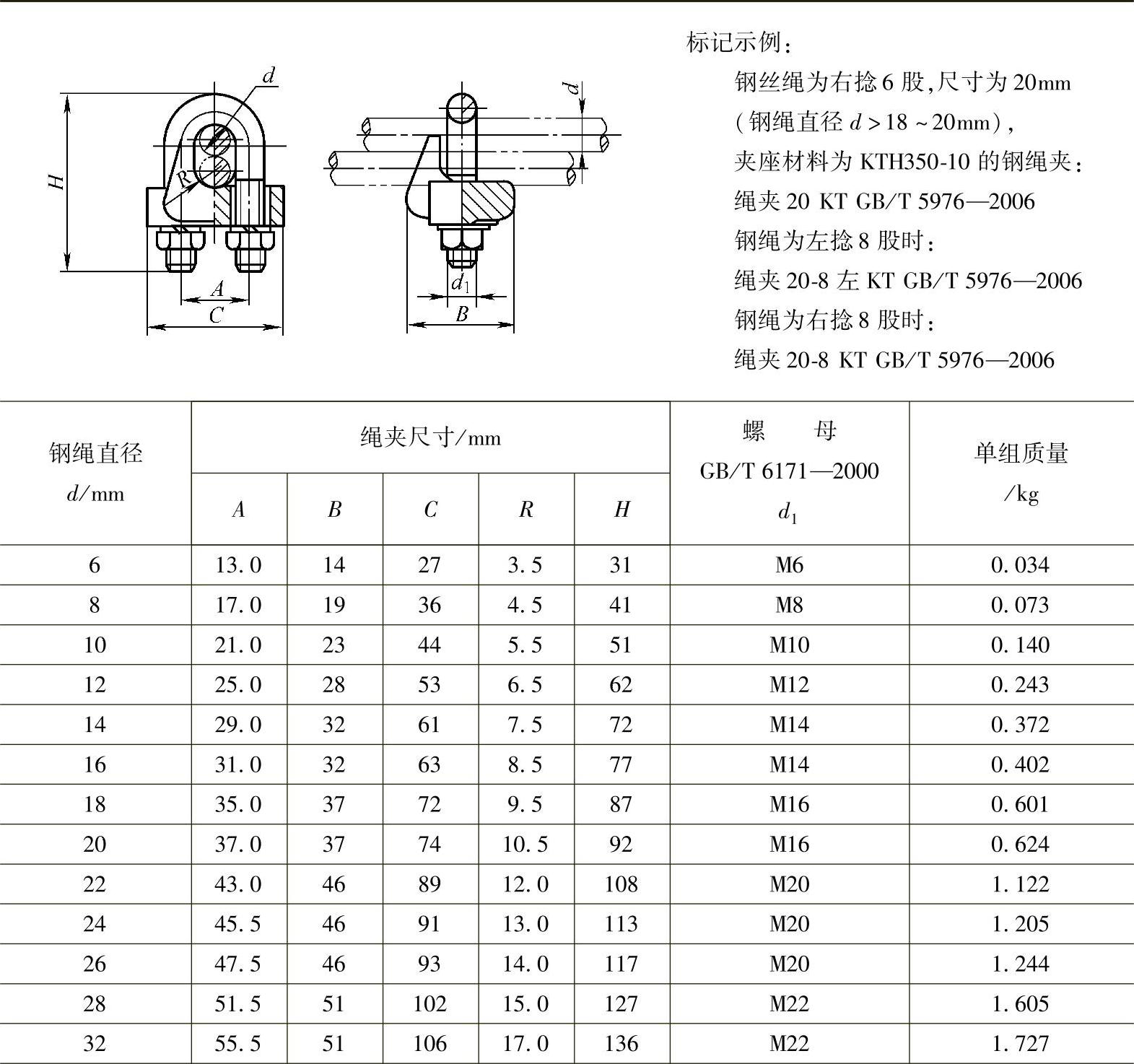

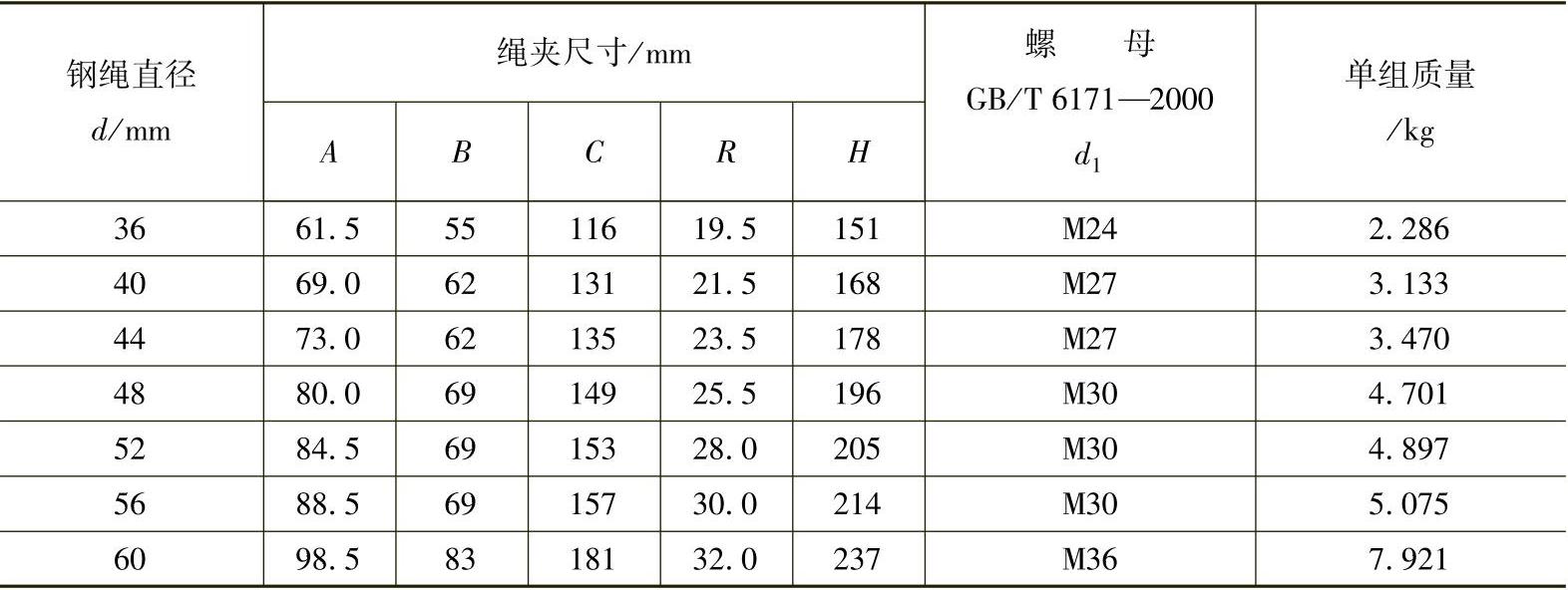

(2)绳夹固定法(图11-2b)此法简单可靠,能预报松劲信号,但要注意以下几点:

1)每一连接处的绳夹数应不少于表11-4的规定。

2)所用绳夹规格要与钢绳直径匹配,符合GB/T 5976—2006的规定,见表11-5。

(3)锥形套筒法(图11-2c)钢绳末端穿过套筒后将钢绳松散,把钢丝末端弯成钩状,浇入铅或锌液凝固后即成。固定处强度与钢绳本身大致相等。

(4)楔形套筒法(图11-2d)钢绳绕过楔穿入楔套内,利用楔在楔套内的锁紧作用使楔套与钢绳固定成一体,固定处的连接强度约为钢绳强度的75%~85%。

表11-4 钢绳直径与固定绳夹数

表11-5 钢绳夹规格(摘自GB/T 5976—2006)

(续)

注:1.适用于起重机、矿山运输、船舶和建筑业等重型工况中使用的圆股钢绳的绳端固定或连接。

2.U形螺栓材料为Q235A。

图11-2 钢绳端部固定方法

a)编结法 b)绳夹固定法 c)锥形套筒法 d)楔形套筒法

4.滑轮

(1)滑轮材料及尺寸 滑轮一般用HT150、HT200制造,负荷大的滑轮可用QT400-18、QT450-10球墨铸铁或ZG230-450、ZG270-500铸钢铸成带肋或轮辐的结构。当直径小于350mm时,可用Q235-A钢制成实体滑轮;尺寸较大时,也可用型钢和钢板焊制。滑轮节圆直径d0(单位:mm)按式(11-2)计算。

d0=ed (11-2)

式中 e——滑轮直径d0(见图11-3)对钢绳直径d的倍率,对于机动滑轮e≥18~25;对于手动滑轮e≥15~18;当安装尺寸受限制时,可取e=10~12;

d——钢绳直径(mm)。

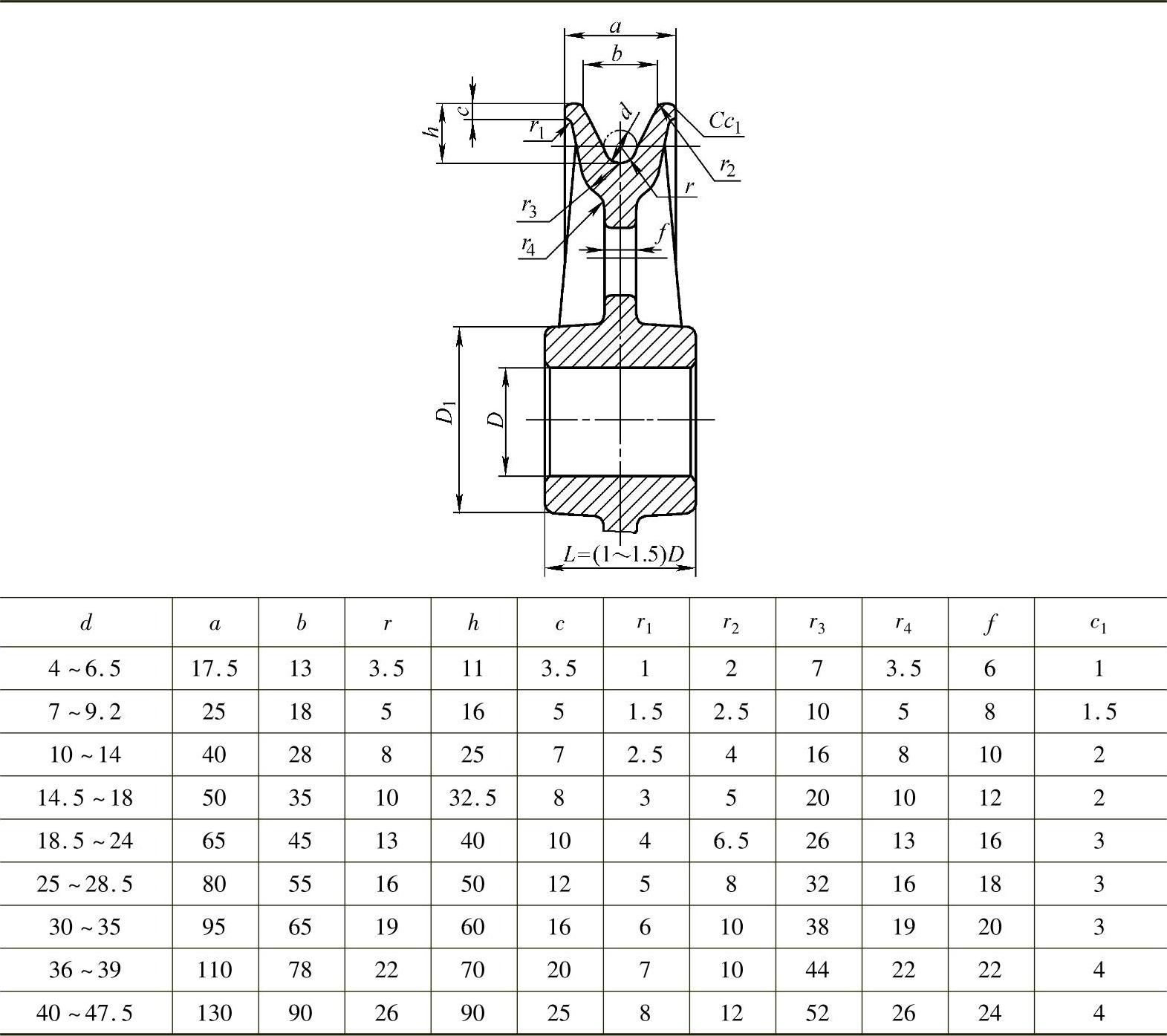

滑轮绳槽及各部相关尺寸见表11-6。

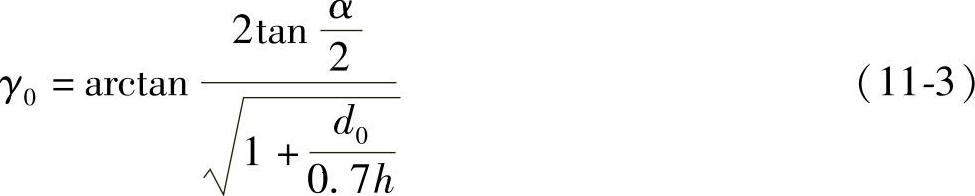

(2)钢绳对滑轮的最大偏角 钢绳进出滑轮槽的偏角不能过大,否则会增加钢绳阻力,加快钢绳和滑轮的磨损,严重时还会导致钢绳脱槽。一般情况下钢绳对绳槽的偏角γ0=4°~6°。偏角γ0决定于绳槽尺寸,如图11-3所示。

式中 γ0——偏角(°);

——绳槽夹角之半(°);

——绳槽夹角之半(°);

d0——绳槽节圆直径(mm);

h——绳槽高度(mm)。

表11-6 滑轮绳槽及各部相关尺寸 (单位:mm)

5.钢绳卷筒(https://www.xing528.com)

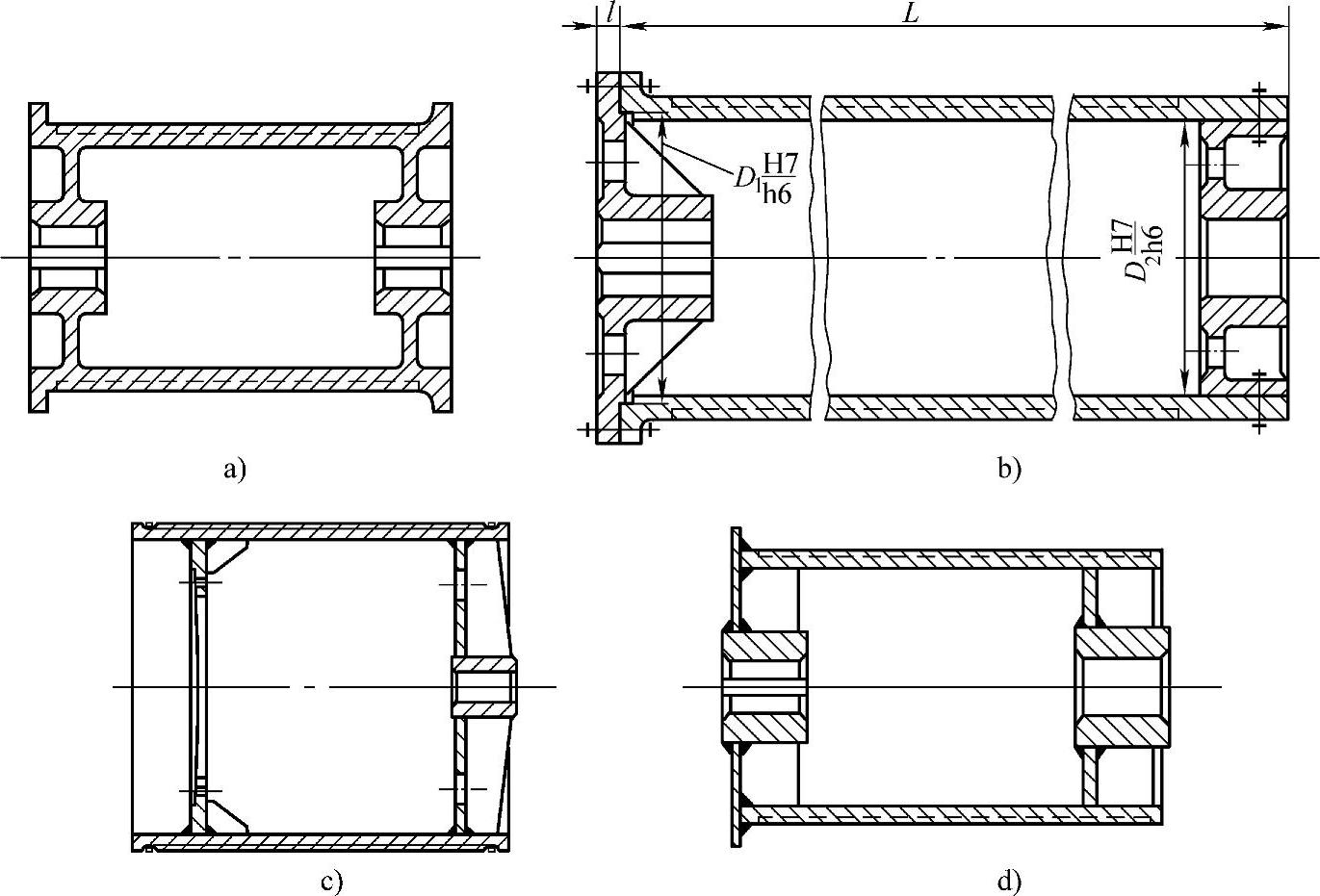

(1)卷筒结构和材料 卷筒有整体铸造卷筒、焊接卷筒、组合卷筒等类别,如图11-4所示。根据有无脱槽可能决定卷筒端部设侧边或不设侧边。卷筒多用HT200以上牌号的铸铁制造,重要卷筒用QT400-18、QT450-10球墨铸铁或ZG230-450、ZG270-500铸钢制造,大型卷筒则用Q235A钢焊制。

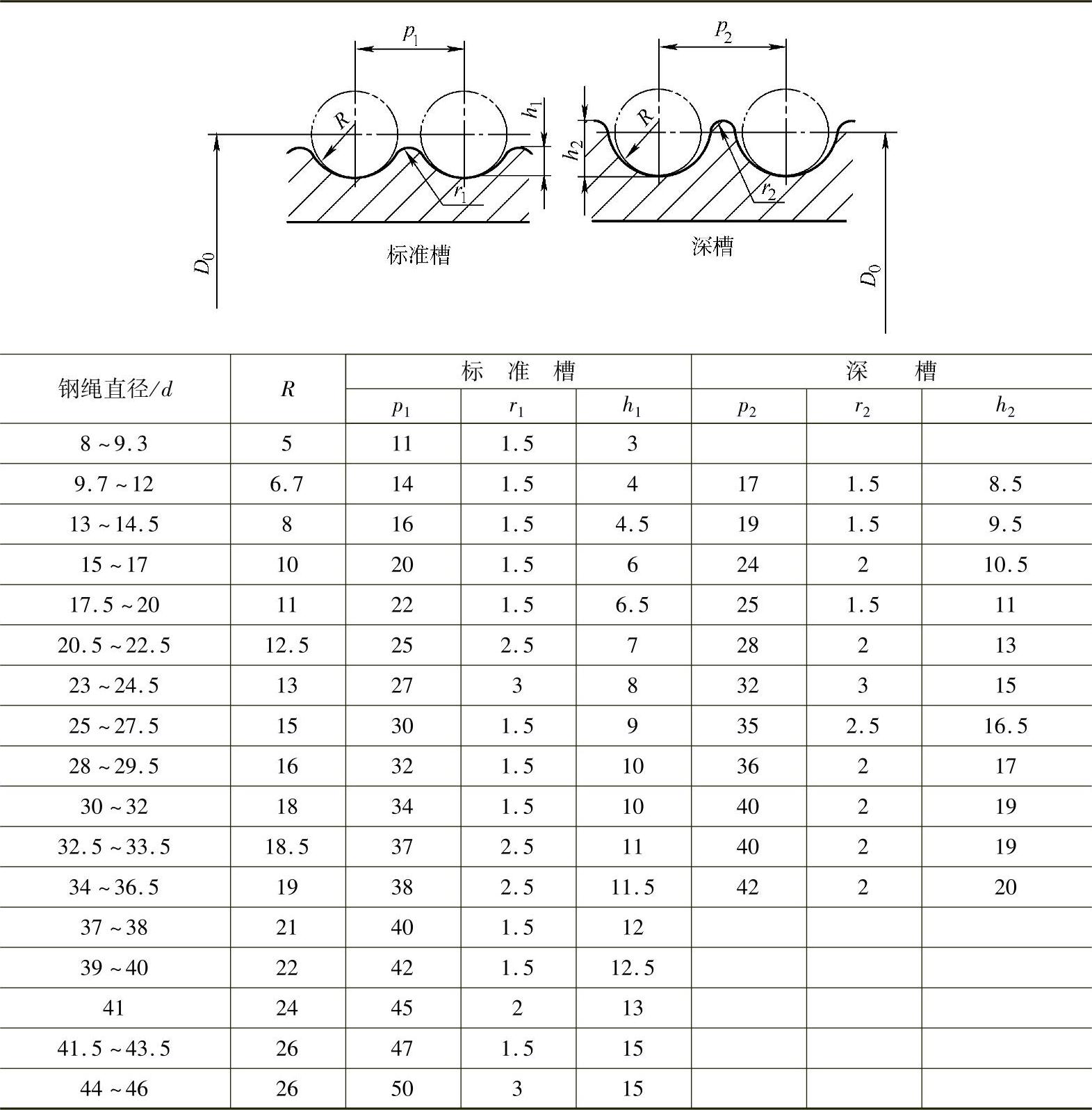

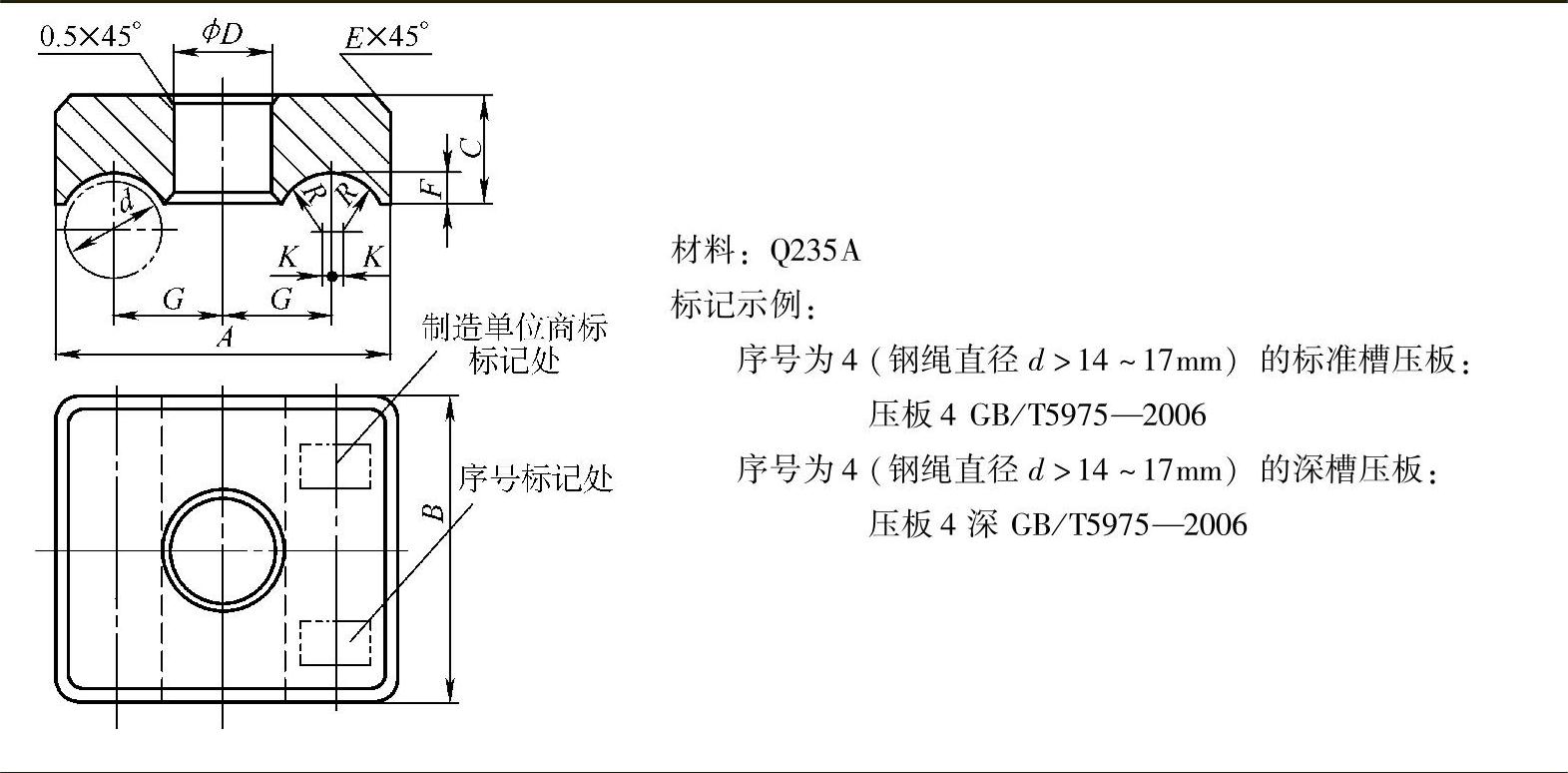

(2)卷筒槽尺寸 卷筒槽尺寸按表11-7选用,一般采用标准槽,钢绳有脱槽可能时采用深槽。

绳槽半径R=(0.54~0.6)d,d为钢绳直径。

标准槽绳槽深度 h1=(0.25~0.4)d。

深槽绳槽深度 h2=(0.6~0.9)d。

标准槽绳槽节距 p1=d+(2~4)mm。

深槽绳槽节距 p2=d+(6~8)mm。

(3)卷筒节圆直径 卷筒节圆(名义)直径d0按式(11-4)确定。

d0=ed (11-4)

式中 d——钢绳直径(mm);

图11-3 钢绳在滑轮上的最大偏角

e——卷筒直径对钢绳直径的倍率:对于机动卷筒e≥20~25;对于手动卷筒e≥16~20。

图11-4 卷筒结构示意

a)整体铸造卷筒 b)组合卷筒 c)焊接卷筒之一 d)焊接卷筒之二

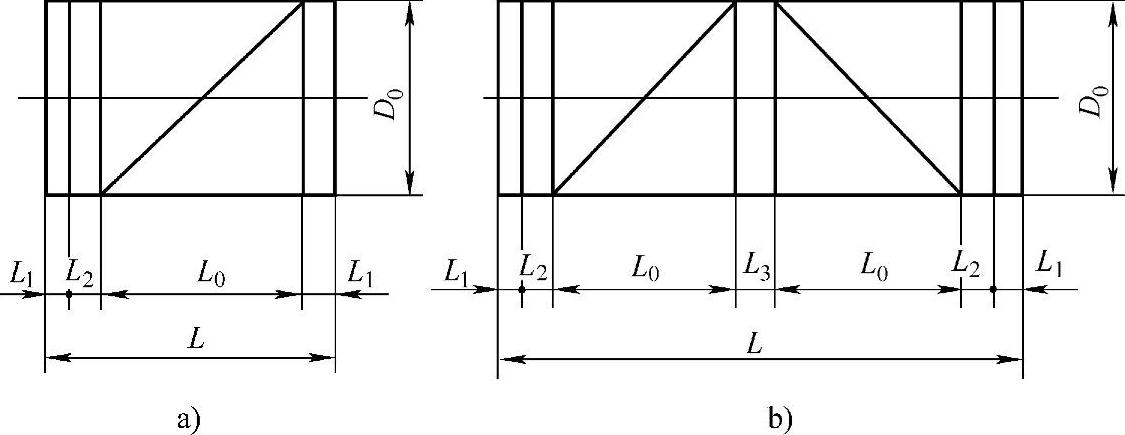

(4)卷筒长度 卷筒分单联和双联两种。炉门升降机构采用单联卷筒,冲天炉爬式加料机多采用双联卷筒。卷筒长度的计算简图如图11-5所示。

单联卷筒长度

L=L0+2L1+L2 (11-5)

表11-7 卷筒槽尺寸 (单位:mm)

图11-5 卷筒长度计算简图

a)单联卷筒 b)双联卷筒

双联卷筒长度

L=2(L0+L1+L2)+L3 (11-6)

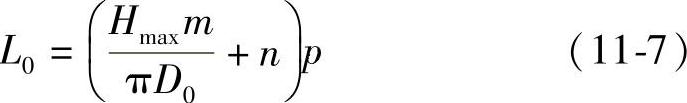

式中 L0——卷筒使用部分长度(mm),

Hmax——最大起升高度或台车牵行行程(mm);

m——滑轮组倍率,对不用动滑轮的炉门升降机构及台车牵引机构,m=1;

L1——根据结构需要确定(mm);

L2——固定钢绳所需长度,L2=3p(mm);

p——绳槽节距(mm);

D0——卷筒节圆直径(钢绳中心处直径)(mm);

L3——双联卷筒中间无绳槽部长度(mm);

n——钢绳安全圈数,n=1.5~3。

(5)卷筒强度计算

1)卷筒壁厚。对于铸铁卷筒δ=0.02D0+(6~10),不小于12mm;对于铸钢和球墨铸铁卷筒δ=d,不小于15mm;对于焊接卷筒取δ=d(d为钢绳直径)。

2)根据卷筒长度校核壁厚δ。当卷筒支承轴毂间距L′(中心距)小于或等于3倍卷筒节圆直径D0时,由弯曲和扭转产生的应力可忽略不计,只需按式(11-8)验算挤压应力σp(单位:MPa)。

式中 Fmax——钢绳承受的最大拉力(N);

δ——卷筒壁厚(mm);

p——绳槽节距(mm);

A1——应力减少系数,一般取A1=0.75;

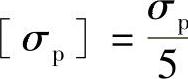

[σp]——许用挤压应力(MPa):对于铸铁, ,σp为铸铁的抗压强度(MPa);对于铸钢,[σp]=115~135MPa;对于球墨铸铁,[σp]=120~155MPa。

,σp为铸铁的抗压强度(MPa);对于铸钢,[σp]=115~135MPa;对于球墨铸铁,[σp]=120~155MPa。

当卷筒支承轴毂间距L′>3D时,需验算由弯曲及扭转引起的当量应力σd(MPa):

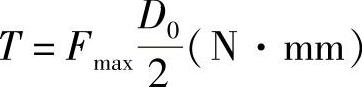

式中 T——转矩, ;

;

D0——卷筒节圆直径(mm);

Fmax——钢绳承受的最大拉力(N);

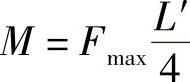

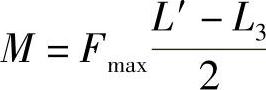

M——弯矩(N·mm),单联卷筒, ;双联卷筒

;双联卷筒 ;

;

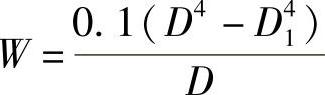

W——卷筒抗弯模数(mm4), ;

;

D——卷筒绳槽底径(mm);

D1——卷筒内径(mm);

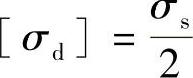

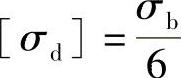

[σd]——许用当量应力(MPa):对于球墨铸铁及铸钢, ;对于铸铁,

;对于铸铁, ;σs、σb分别为材料的屈服强度及抗拉强度(MPa);

;σs、σb分别为材料的屈服强度及抗拉强度(MPa);

L3——双联卷筒中间无绳槽部分长度(mm)。

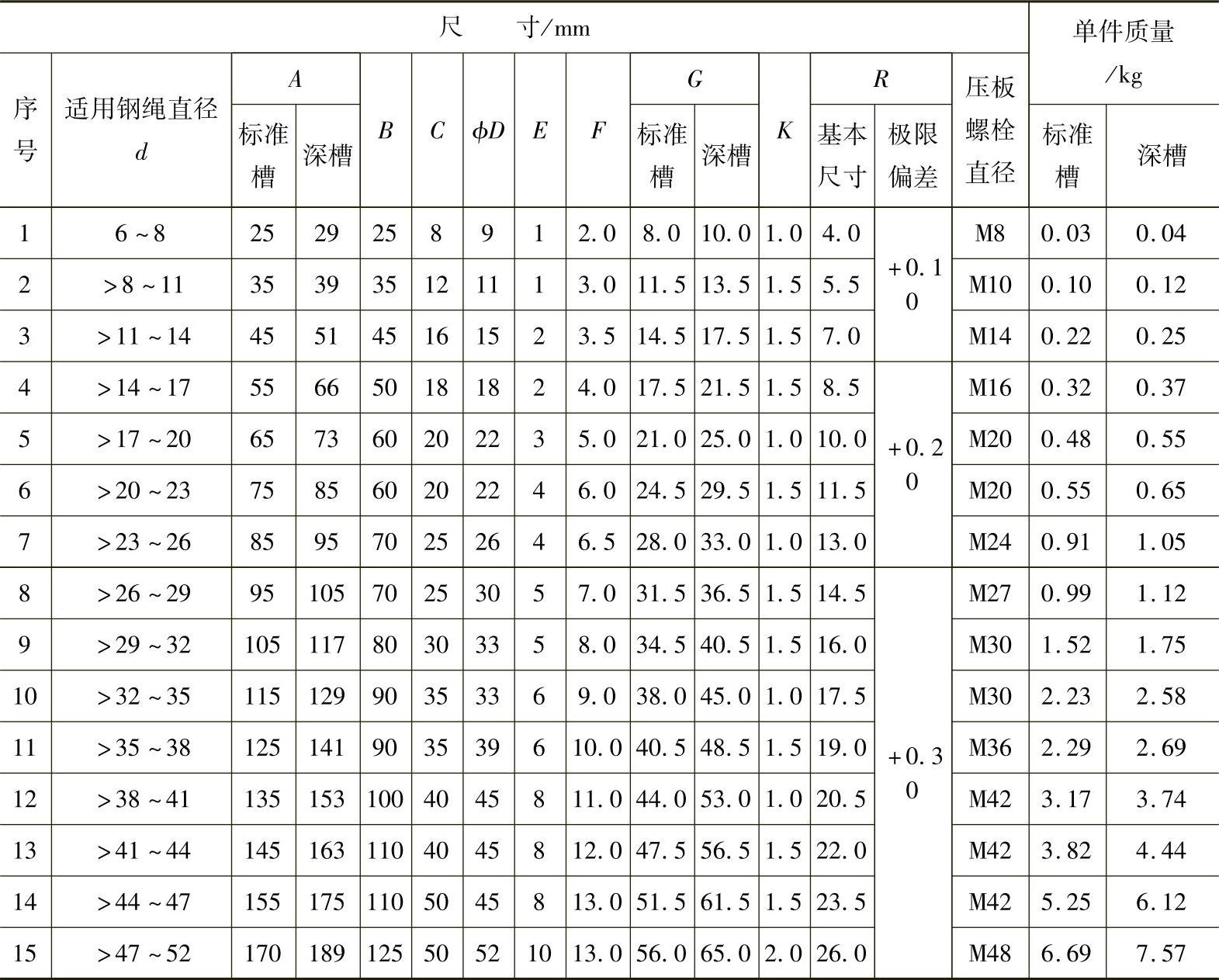

(6)钢绳在卷筒上的固定 常用的固定方法是压板固定法(图11-6)。当采用三块压板固定钢绳并按表11-8选用压板及螺栓时,能可靠地压紧钢绳而不必作设计验算。

图11-6 压板固定法

表11-8 钢绳用压板(摘自GB/T 5975—2006)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。