1.管状预热器设计计算

(1)管状预热器设计概述 管状预热器以对流传热方式为主,常用来回收中、低温烟气的余热。管壁厚度取3~4mm,管子内径15~100mm,空气流速取10~15m/s,烟气流速取2~4m/s。通常被预热气体在管内流动,烟气在管外流动,但也可以相反方式流动,综合传热系数一般为15~20W/(m2·℃)。气体预热温度300℃以下时可采用碳素钢管材,但为了保护预热器使其不致很快烧坏,常在烟气进口端增设几排低合金钢管束以提高预热器的使用寿命,当采用耐热钢管时,气体预热温度可达500℃以上。

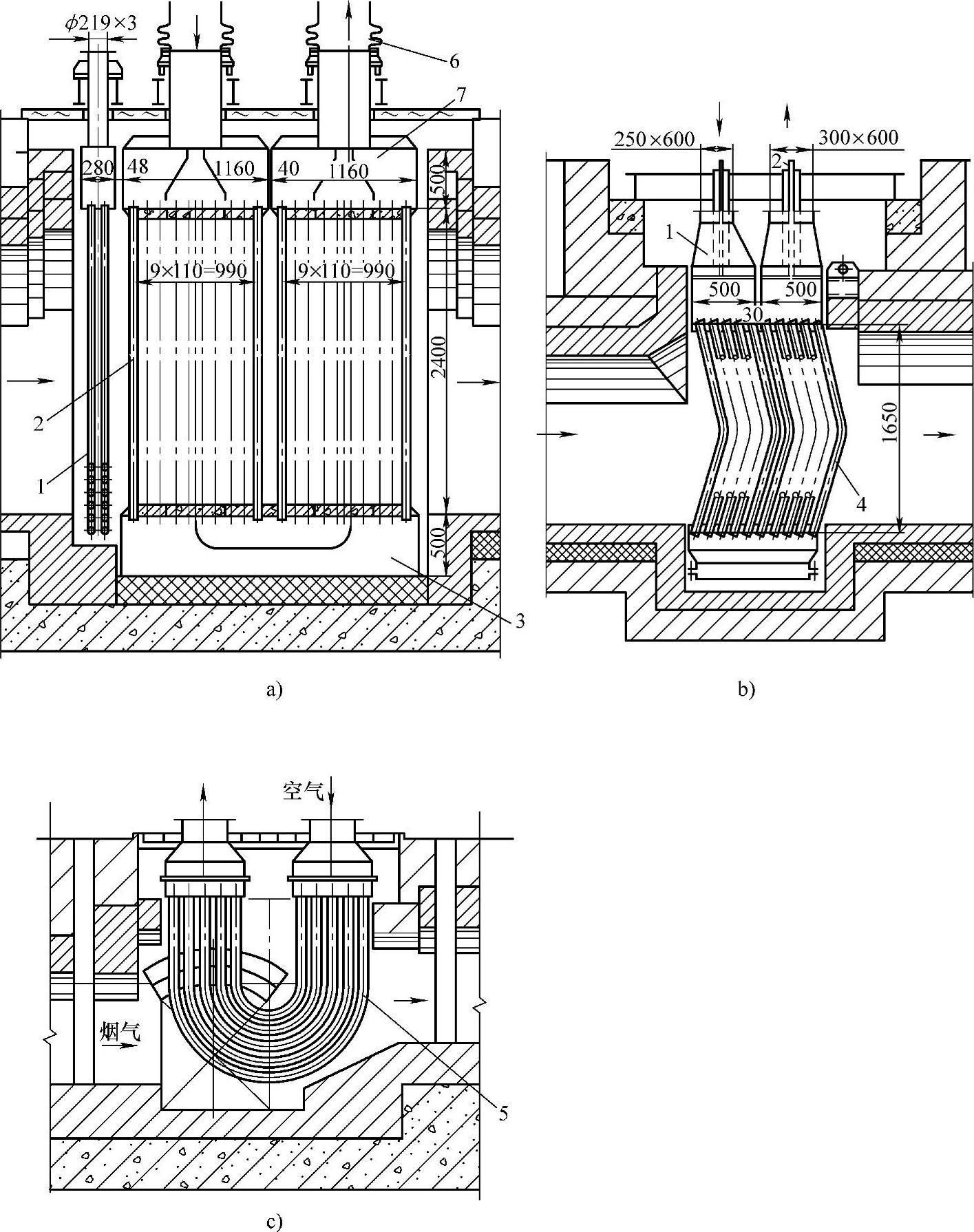

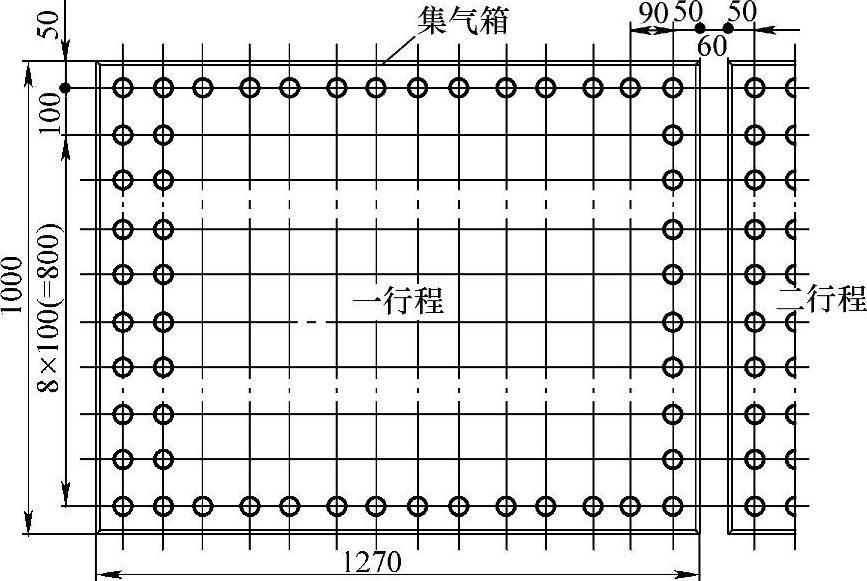

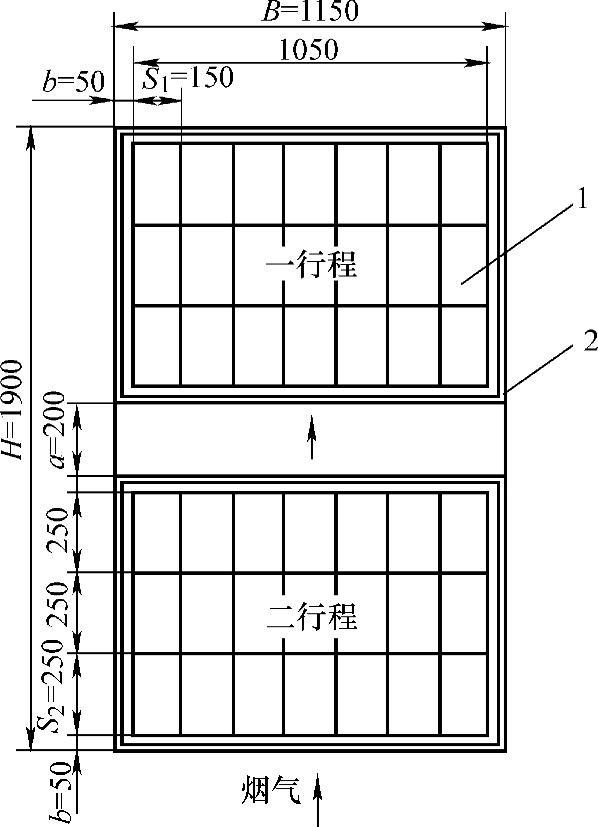

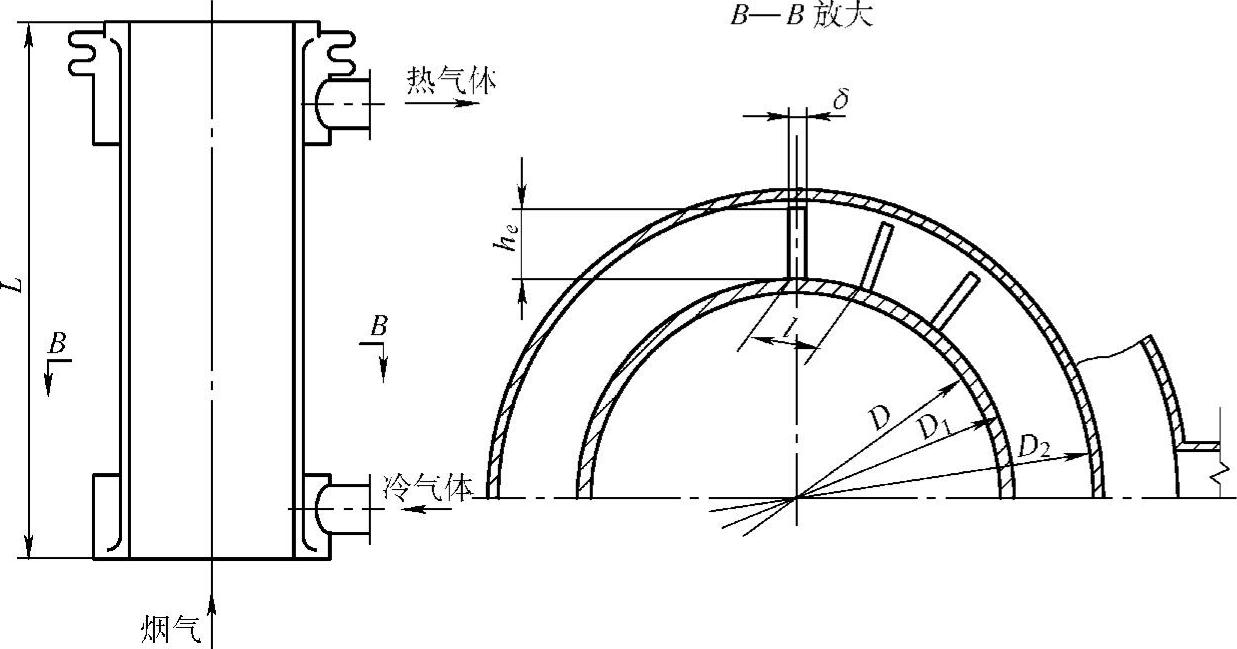

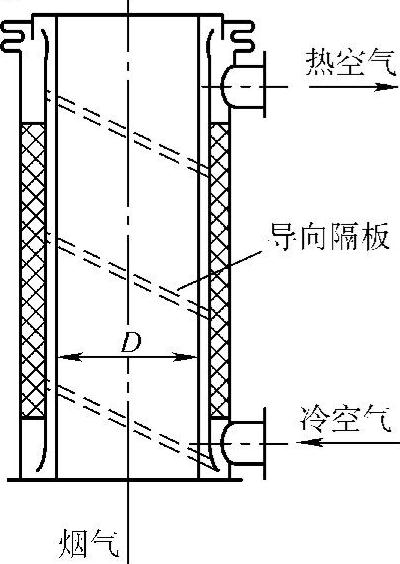

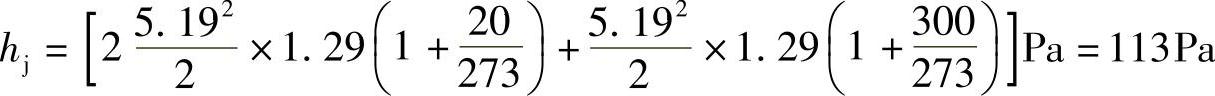

管状预热器的钢管形状分为圆管和扁管两种,钢管中有时装入插入件或扰流件以加强热量传递。预热器结构形式有直管式、弯管式或U形管式,可以做成U形管连接,也可以采取集气箱方式连接,其结构简图如图6-11所示。

该型预热器可组合成两行程错、逆流或错、顺流热交换型,也可组合成多行程顺流或逆流热交换型。每根换热管内设有插入件,可大幅度提高综合传热系数。有的预热器每根换热管与集气箱连接处也设有膨胀节,可抵销各管因受热后膨胀量不同而产生的热应力。预热器的各项性能指标如下:

1)进预热器烟气温度为900~1000℃。

2)空气预热温度为500~750℃。

3)烟气侧压力损失为50~500Pa。

4)空气侧压力损失为1000~5000Pa。

5)综合传热系数为38W/(m2·℃)。

6)使用寿命≥5~7年。

(2)管状预热器设计计算举例 原始数据及有关参数:烟气量Vy=9170m3/h,进预热器烟气温度t′y=805℃,预热空气量Vk=7550m3/h,进预热器空气温度t′k=20℃,空气预热温度t″k=320℃。烟气中H2O体积分数16.5%、CO28.5%,采用错、顺流双行程方案,预热器结构如图6-11a所示,管束排列方案如图6-7所示。

设计计算:

1)预热空气所需势量Q。由式(6-4)得

Q=Vk(c″kt″k-c′kt′k)=[7550×(1.32×320-1.3×20)]kJ/h=3000000kJ/h

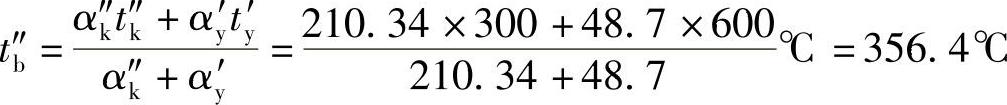

2)出预热器烟气温度t″y。由式(6-5)得

图6-11 管状预热器结构

a)直管式 b)弯管式 c)U形管式

1—保护管组 2—直管 3—下集气箱 4—弯管 5—U形管 6—膨胀节 7—上集气箱

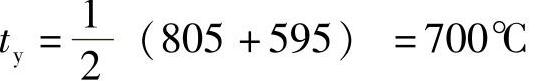

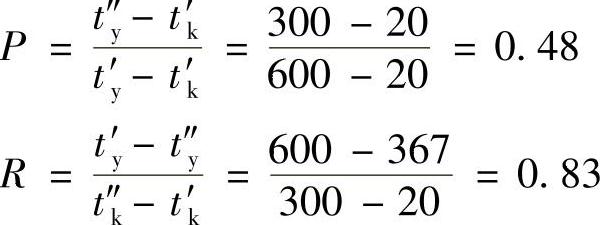

3)对数平均温差Δtd。采用错、顺流方案时

Δts=t′y-t′k=805℃-20℃=785℃

Δtz=t″y-t″k=595℃-320℃=275℃

由式(6-7)得

查图6-5d,得ψ=0.91,由式(6-6)得

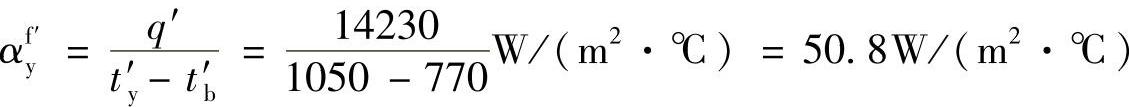

4)烟气侧传热系数αy。管子外径d1=50mm,管子内径d2=44mm,顺列管束,管子间距S1=100mm,S2=90mm,烟气流速vy=2.5m/s。

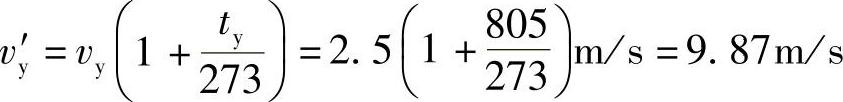

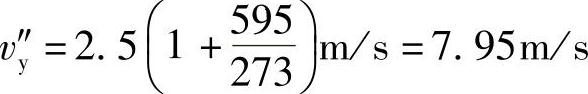

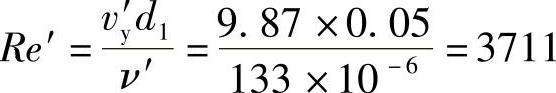

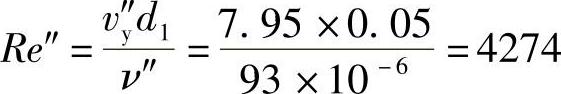

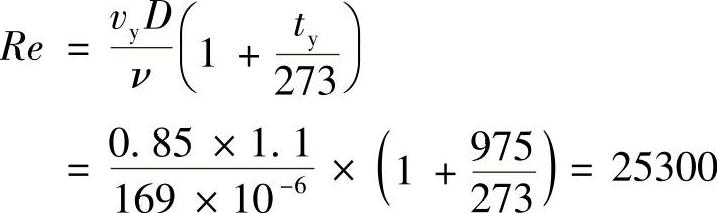

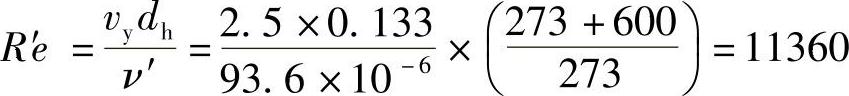

① 雷诺数Re:

入口处

出口处

查附录中表C-3,ν′=133×10-6m2/s,ν″=93×10-6m2/s

入口处

出口处

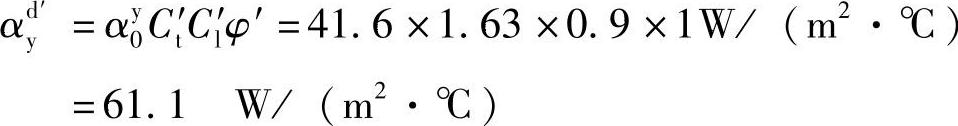

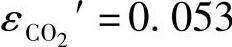

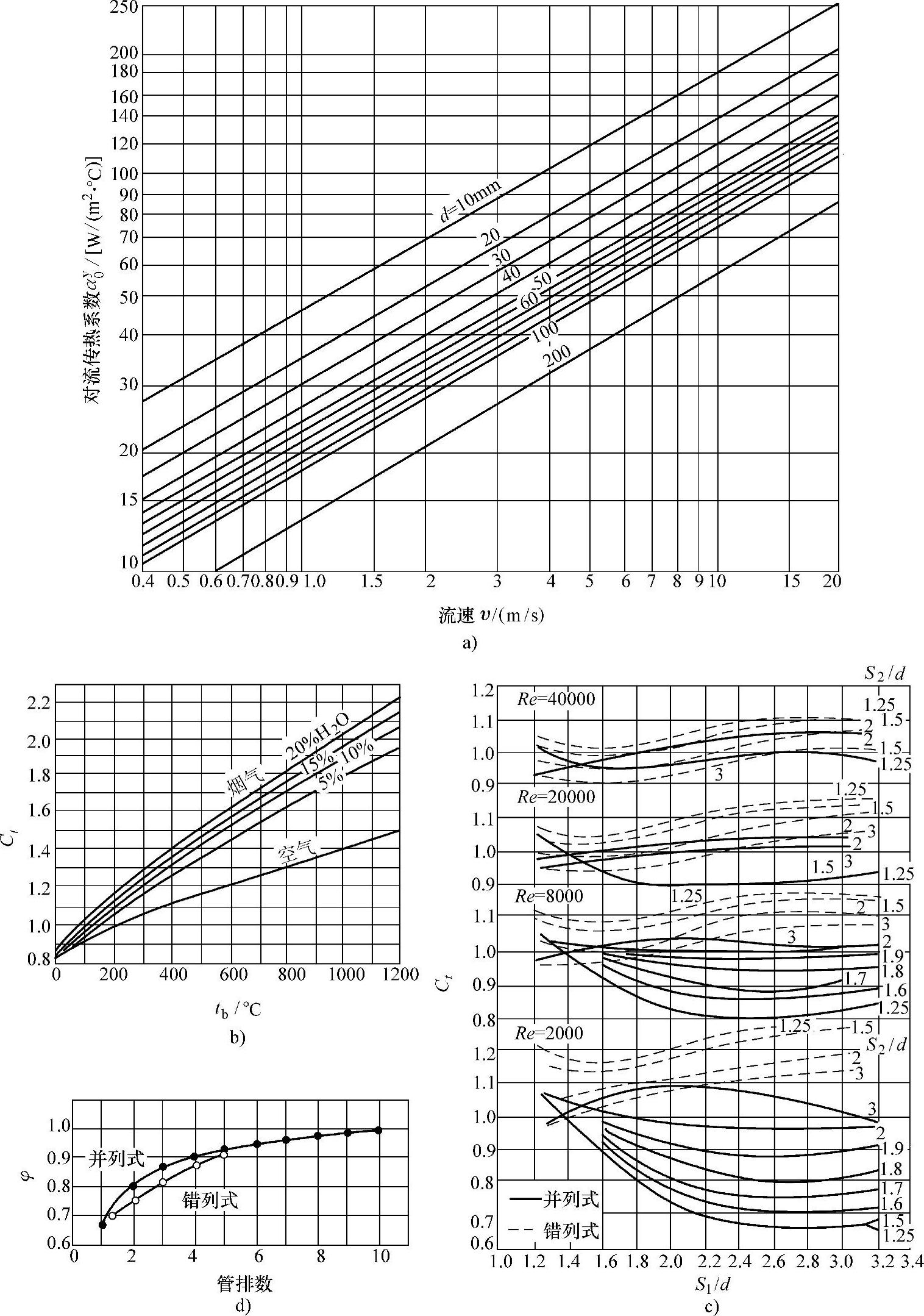

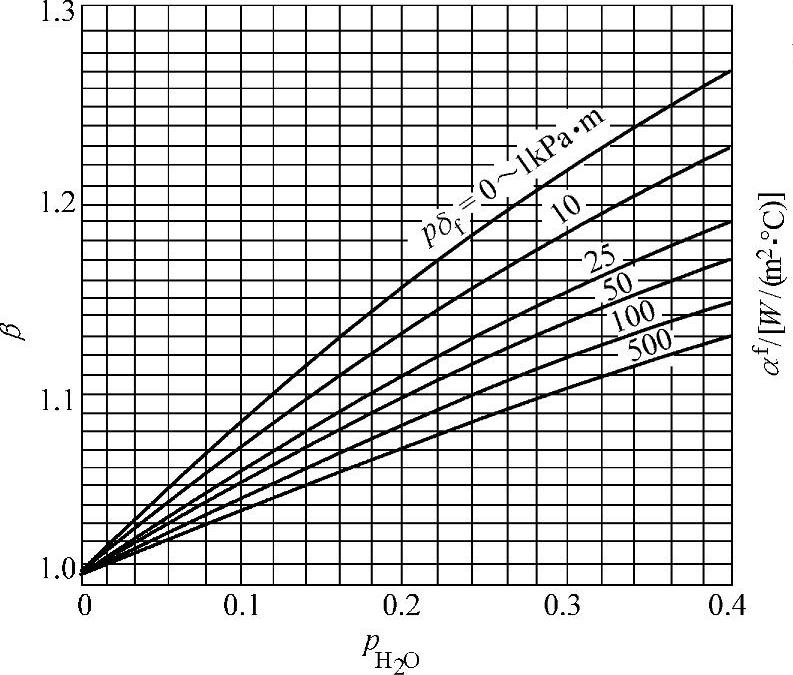

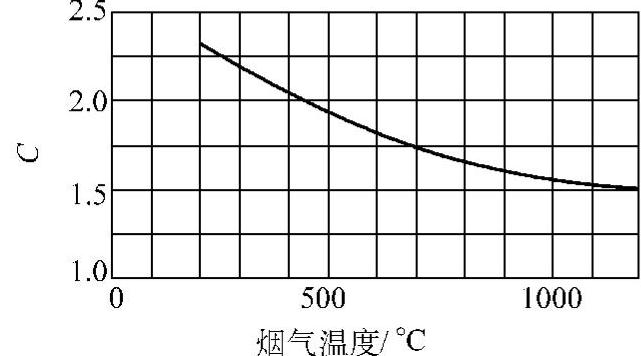

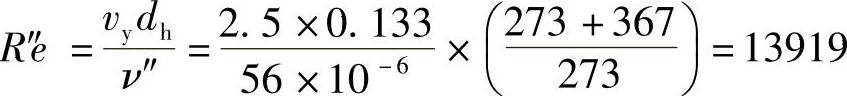

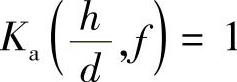

② 烟气侧对流传热系数αdy假定入口壁温t′b=600℃,出口壁温t″b=450℃,由图6-12可查得各参数αy0、Ct、Cl及φ值。

对流传热系数αdy=αy0CtCl (6-29)

入口处

出口处

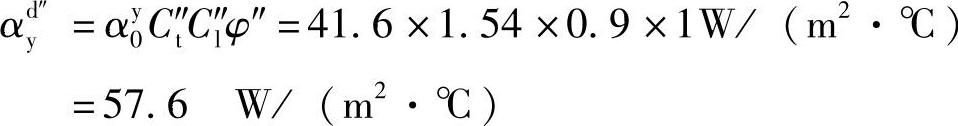

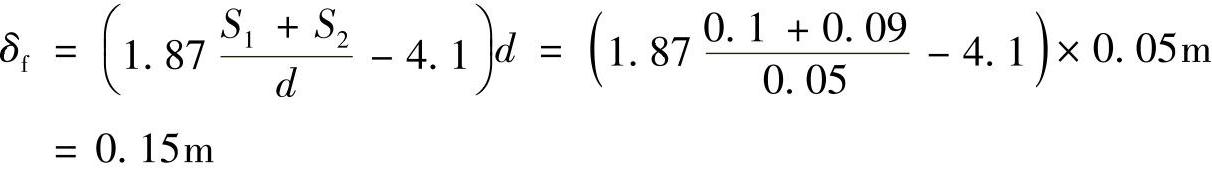

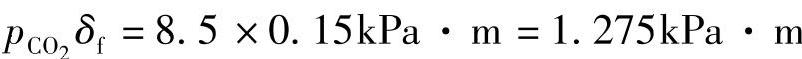

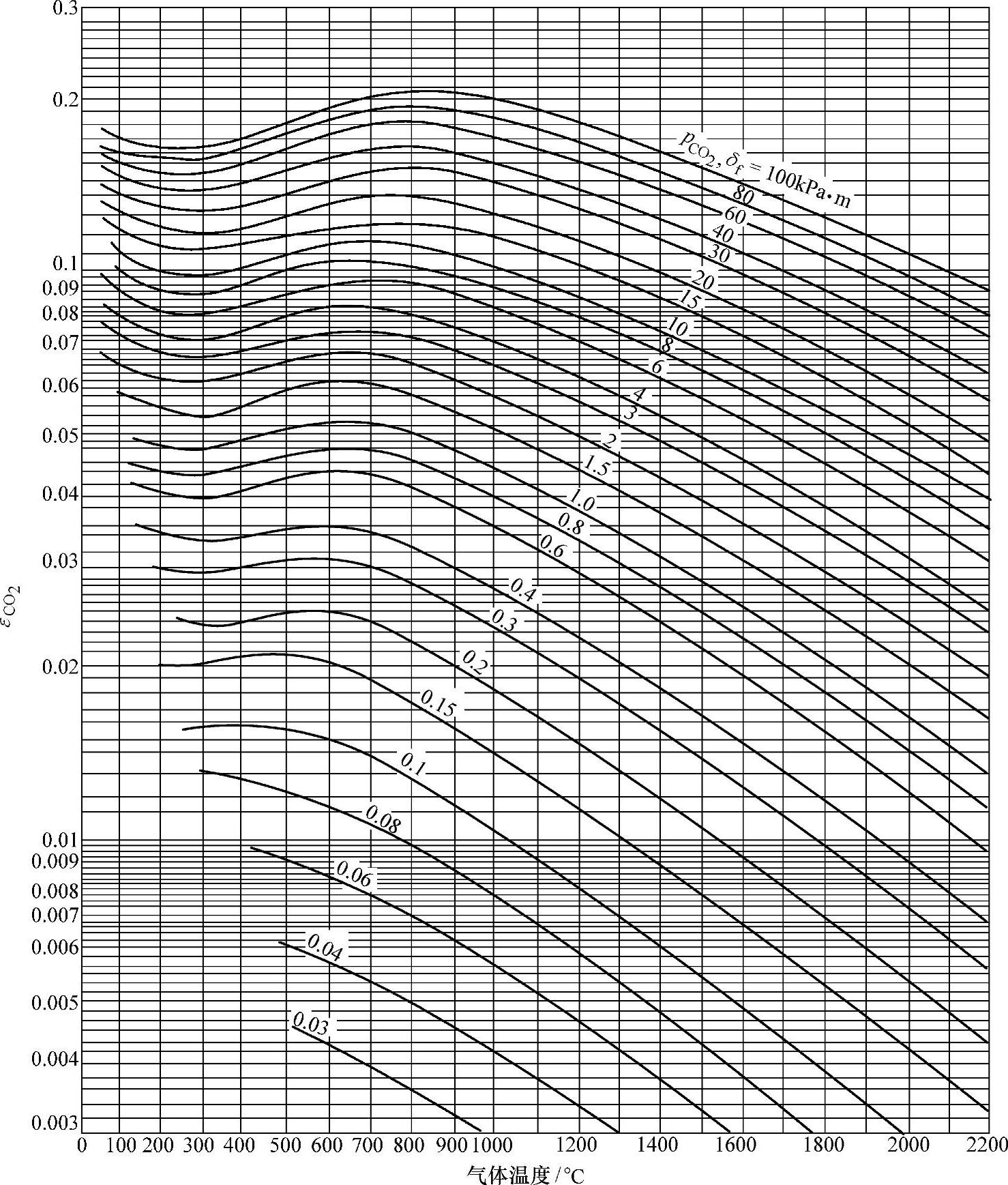

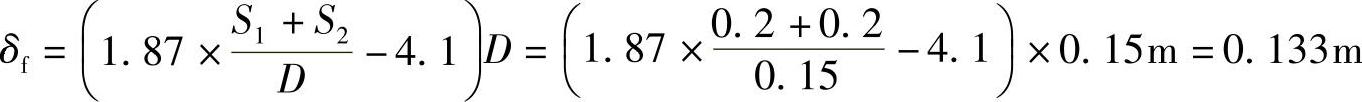

③ 烟气侧辐射传热系数αfy。辐射厚度为

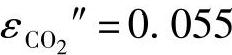

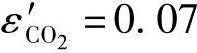

,由图6-13当烟气温度为805℃和595℃时,分别查得:

,由图6-13当烟气温度为805℃和595℃时,分别查得:

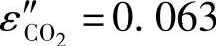

入口处 ;出口处

;出口处 。

。

图6-12 烟气流过管束的对流传热系数及有关参数值

a)对流传热系数αy0值 b)Ct值 c)Ct值 d)φ值

图6-13 CO2黑度 计算图表

计算图表

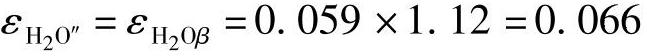

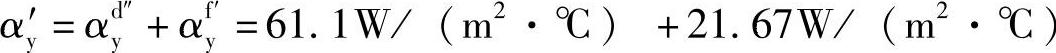

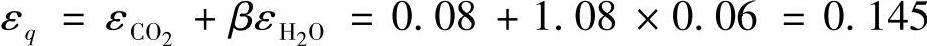

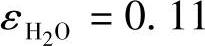

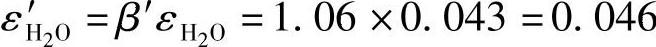

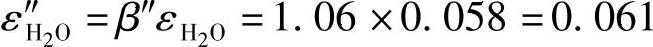

,由图6-14、图6-15分别查得烟气温度为805℃和595℃时的

,由图6-14、图6-15分别查得烟气温度为805℃和595℃时的 及β值:

及β值:

入口处

出口处

辐射传热系数

图6-14 H2O黑度 计算图表

计算图表

设入口处管壁温度t′b=600℃,由图6-16查得辐射传热系数αf=44.2W/(m2·℃),则入口处:

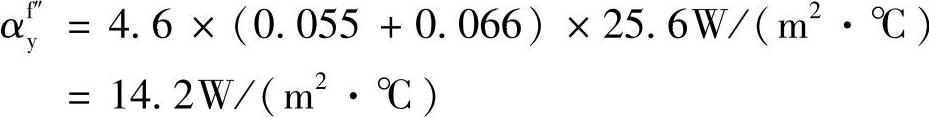

设出口处管壁温度t″b=450℃,由图6-16查得αf=25.6W/(m2·℃),则出口处为

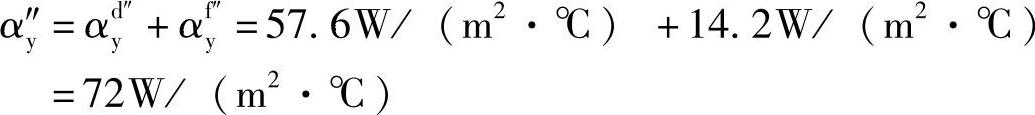

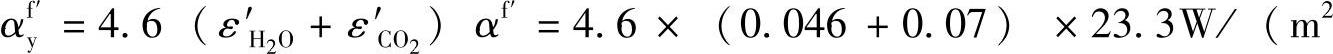

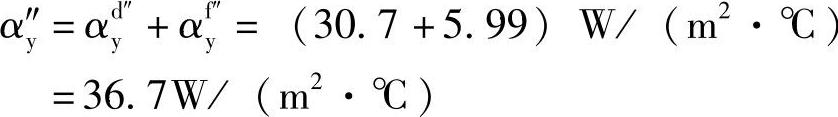

此时,烟气侧传热系数为

入口处 =83.27W/(m2·℃)

=83.27W/(m2·℃)

图6-15  的修正系数β值

的修正系数β值

图6-16 烟气侧辐射传热系数αf值

出口处

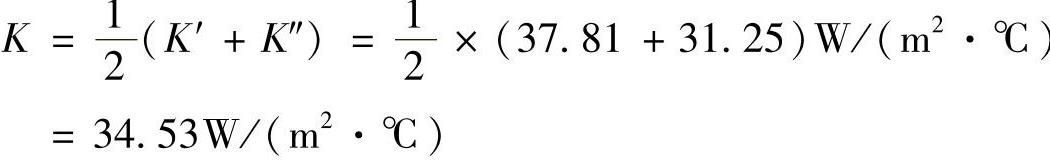

5)空气侧传热系数αk:

αk=αdk=αk0C1CtCl (6-31)

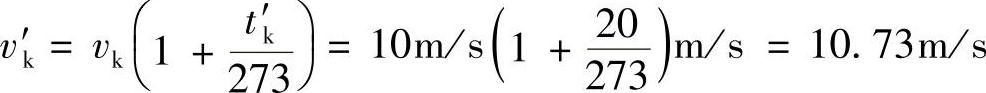

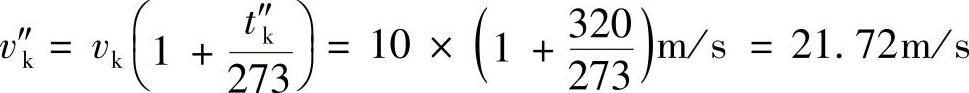

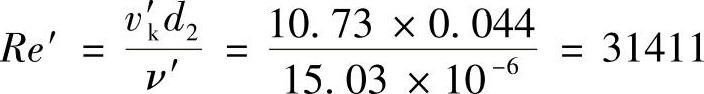

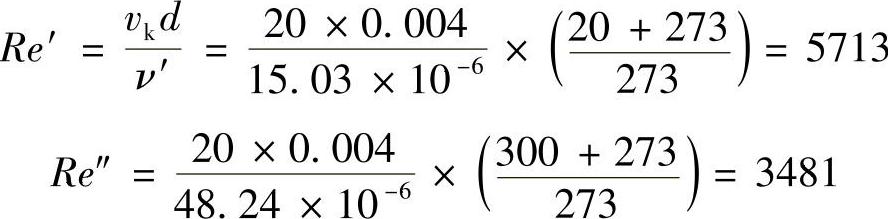

取空气流速vk=10m/s,管子内径d2=0.044m,查附录中表C-4,ν′=15.03×10-6m2/s,ν″=49.68×10-6m2/s

① 雷诺数Re。入口处空气流速

出口处空气流速

入口处

出口处

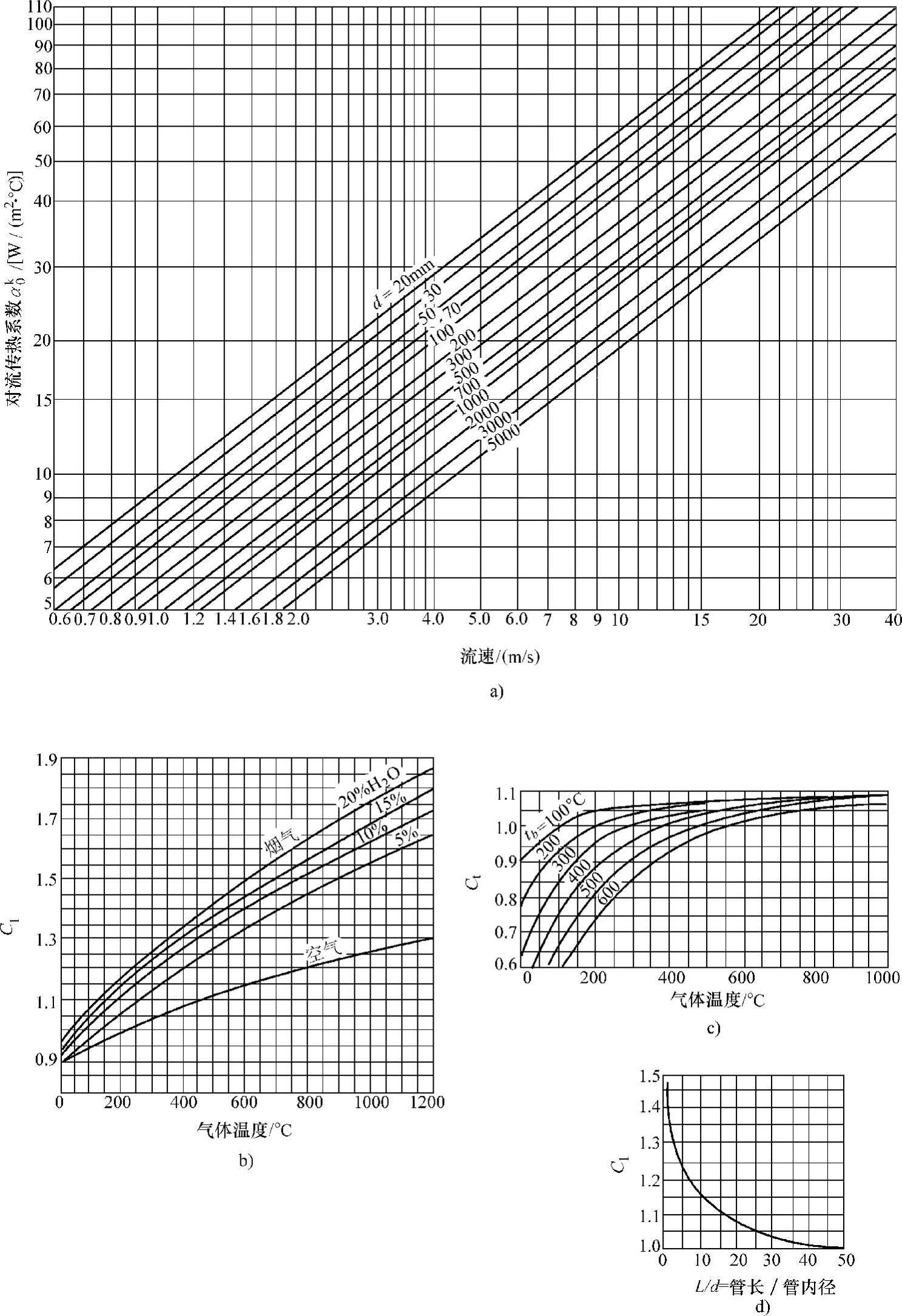

Re′、Re″均大于5000,可按图6-17查得各参数αk0、C1、Ct及Cl值并代入式(6-31)计算αdk。

图6-17 圆管内对流传热系数计算图表(紊流时5000<Re<2×105)

a)αk0值 b)气体温度修正系数C1 c)壁温tb修正系数Ct d)管长修正系数Cl

② 空气侧对流传热系数αdk:

入口处

出口处

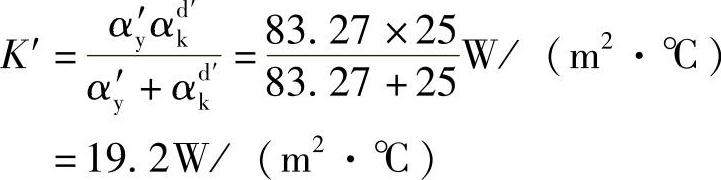

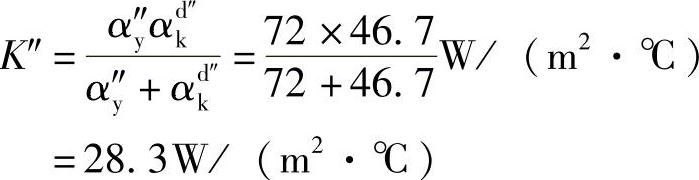

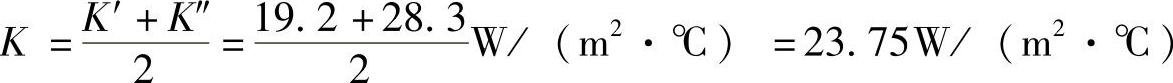

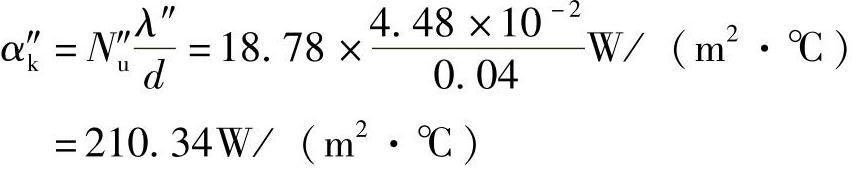

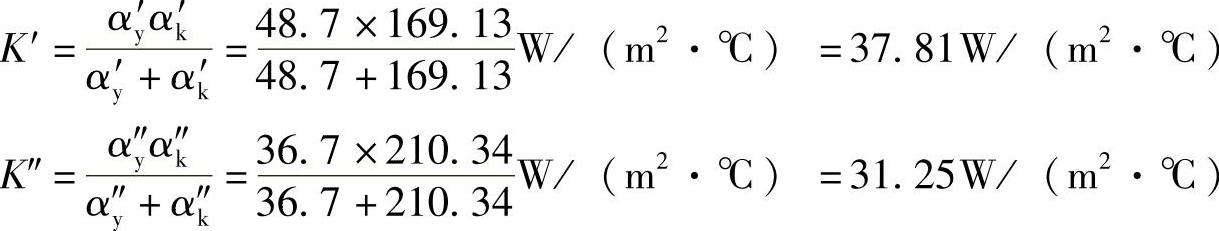

6)综合传热系数K:

入口处

出口处

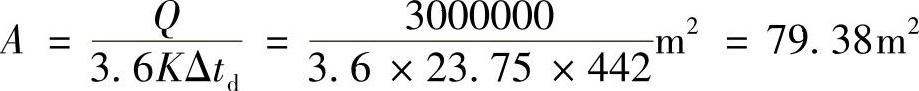

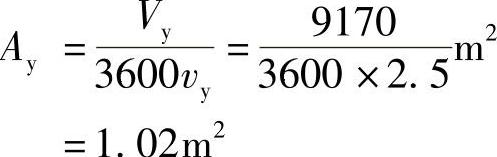

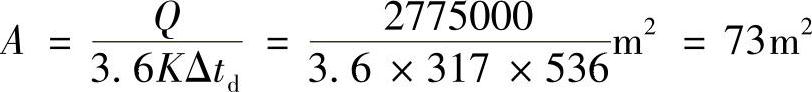

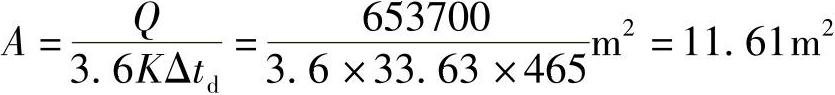

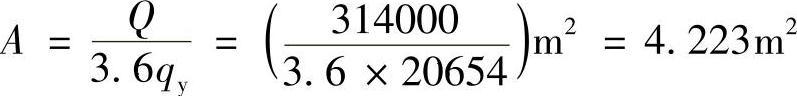

7)预热器传热面积A:

考虑到预热器体积灰和气流分布不匀等不利因素,适当将传热面积增大至A=85m2。

8)预热管束的排列:

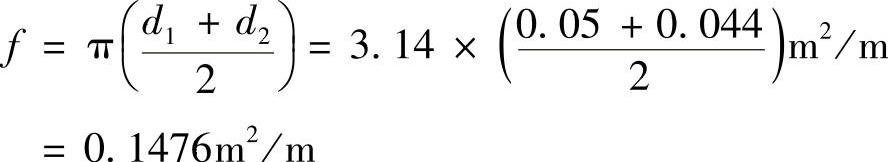

① 管子每米长度的传热面积f:

② 所需管子总长度L:

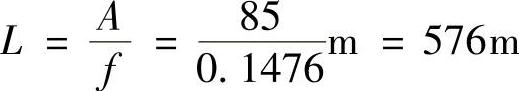

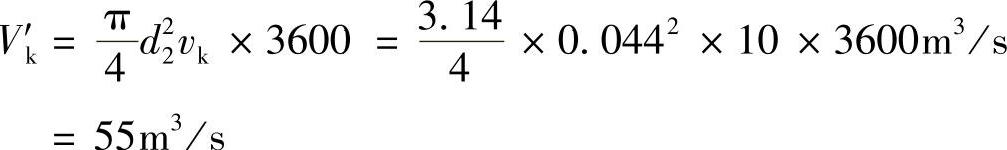

③ 每根单管的空气流量Vk:

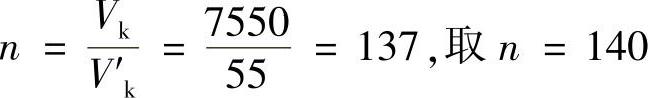

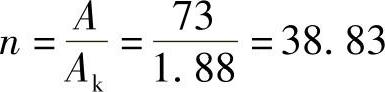

④ 并联管子根数n:

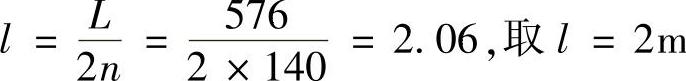

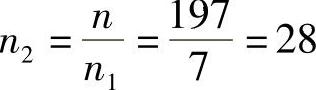

⑤ 单管长度l:

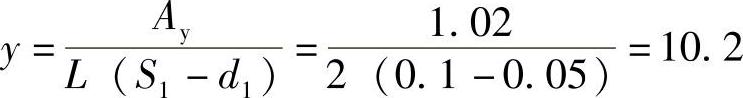

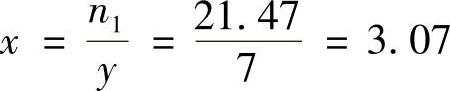

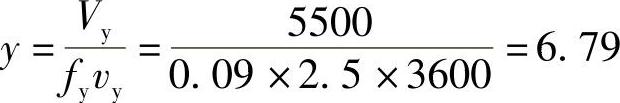

⑥ 面对烟气横向管束列数y:

所需流通面积

已知管子间距S1=0.1m,管子外径d1=0.05m,则

,取y=10

,取y=10

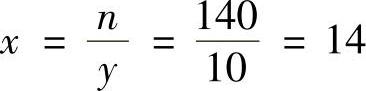

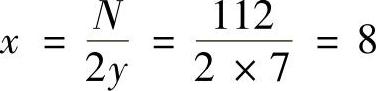

⑦ 面对烟气纵向管束排数x:

管束排列结果:双行程,管子单长2m,单管总数为2×140=280根,横向10根,纵向28根。

图6-18 管束排列及布置尺寸

⑧ 预热器外形尺寸。管子距集气箱边缘b=0.05~0.1m,取b=0.05m。

两集气箱间距a=0.05~0.2m,取a=0.06m。

预热器有效高度(不含集气箱)为2m。

预热器宽度B=(y-1)S1+2b=[(10-1)×0.1+2×0.05]m=1m

预热器长度L=2(x-1)S2+4b+a=[2×13×0.09+4×0.05+0.06]m=2.6m

预热器管束排列及布置尺寸如图6-18所示。

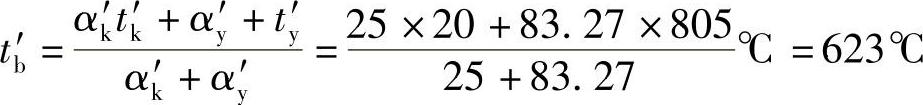

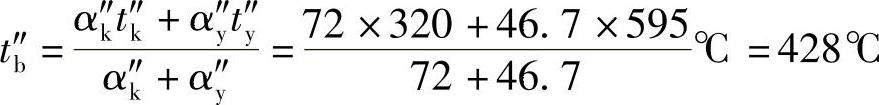

⑨ 预热器管壁温度tb:

入口处

出口处

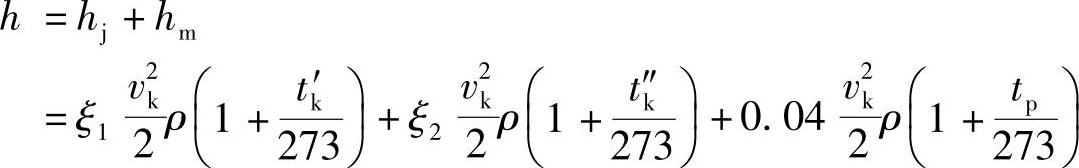

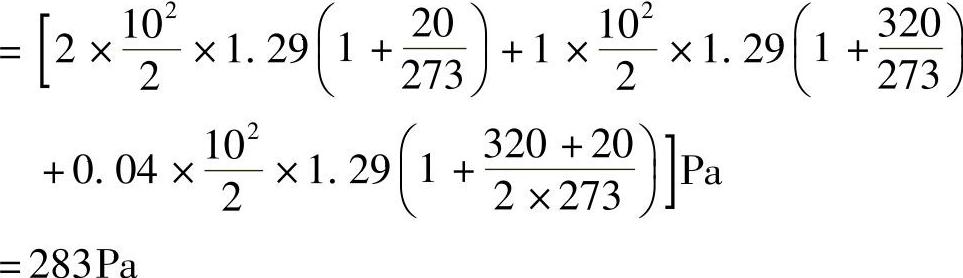

⑩ 空气侧通道阻力hk。由式(6-17)、(6-18)得

双行程时,2hk=2×283Pa=566Pa

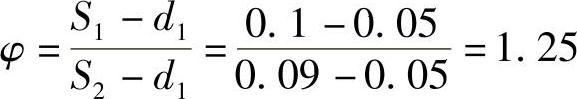

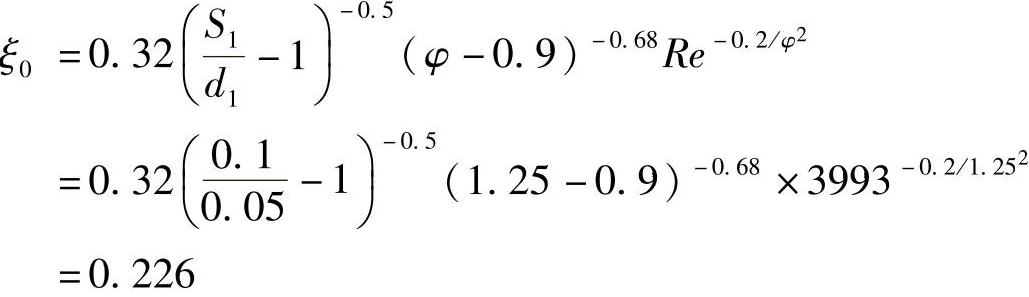

(11) 烟气侧通道阻力hy。已知S1=100mm,d1=50mm,S2=90mm,管子排数Z=28,vy=2.5m/s,R′e=3711,R″e=4274,

此时

当S1>S2,且1<φ≤8时,由式(6-22)得

ξ=ξ0Z=0.226×28=6.34

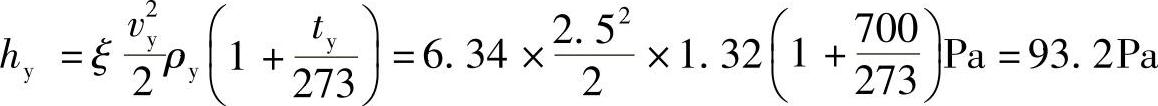

则烟气侧阻力

2.片状预热器设计计算

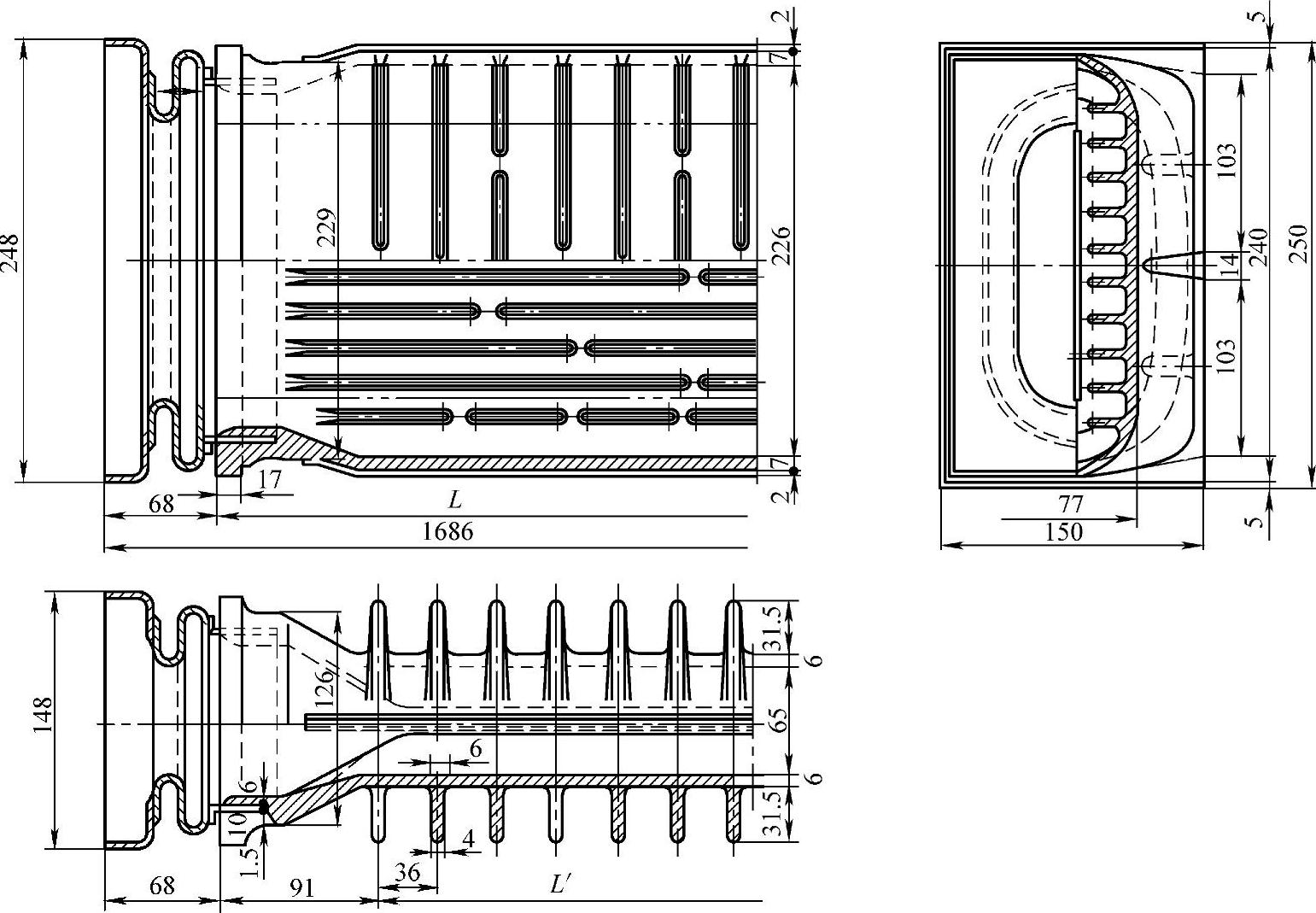

(1)片状预热器设计概述 片状预热器以对流传热为主,用以回收中、低温烟气余热并且多用来预热空气,空气预热温度达300~500℃。预热器体由铸造而成的扁管组成,壁厚6~8mm。管外侧铸有肋片的称单侧片状管;管内外壁均铸有肋片的称双侧片状管。肋片厚约4mm,图6-19所示为片状管构造图。

由于肋片增加了热交换面积,故传热量相对增大,因此具有结构紧凑、单位体积传热面积大等优点。另外,因片状管多用耐热铸铁或耐热铸钢制作,故使用寿命也较长。

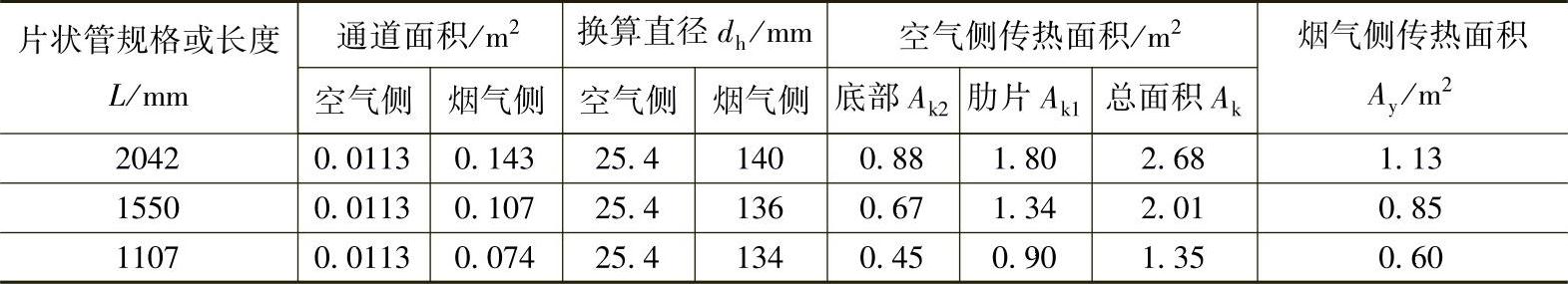

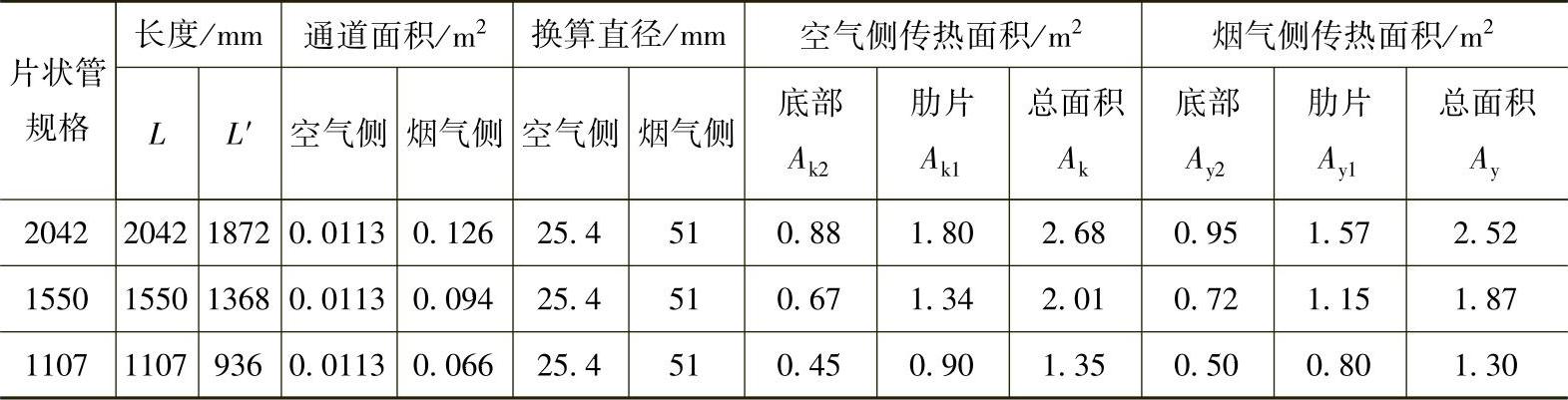

片状管已定型生产,表6-3、表6-4为单侧及双侧片状管的结构参数。

表6-3 单侧片状管结构参数

图6-19 片状管构造图

表6-4 双侧片状管结构参数

空气由片状管流过,空气流速取5~10m/s;管外流通烟气,烟气流速取2~5m/s。为了提高空气预热温度,通常将预热器组装成两个行程或多个行程。为了减少积灰并便于清灰,片状管最好侧立以水平方式安装,在可能条件下尽可能将整个预热器设置在地面以上的垂直烟道内。

(2)片状预热器设计计算举例 原始数据及有关参数:烟气流量Vy=10500m3/h,进预热器烟气温度t′y=810℃,预热空气量Vk=7000m3/h,空气预热温度t″k=320℃,烟气中含:CO2体积分数16.9%,H2O体积分数12.6%。采用错、逆流方案,两行程。

设计计算:

1)预热空气所需热量Q。由式(6-4)得t′k=20℃,c″k及c′k分别为1.32及1.3kJ/(m3·℃)

Q=Vk(c″kt″k-c′kt′k)=[7000(1.32×320-1.3×20)]kJ/h=2775000kJ/h

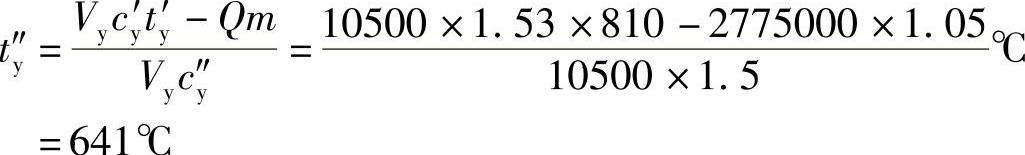

2)出预热器烟气温度t″y。由式(6-5)得。热损失系数m=1.05,c′y及c″y分别为1.53及1.5kJ/(m3·℃)

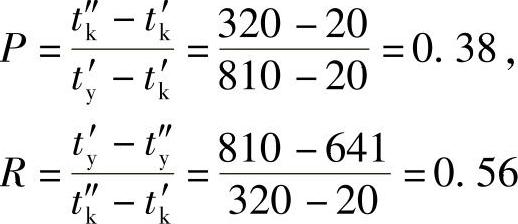

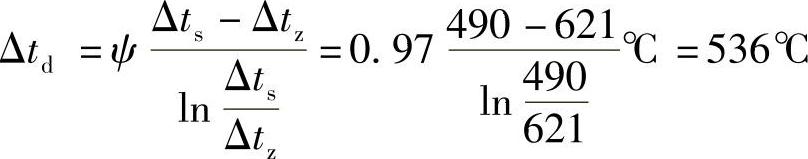

3)对数平均温差Δtd。错、逆流时

Δts=t′y-t″k=810℃-320℃=490℃

Δtz=t″y-t′k=641-20=621℃

查图6-5c,得ψ=0.97,由式(6-6)

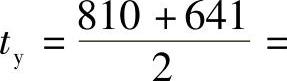

4)烟气侧传热系数αy。烟气流速vy=4m/s,烟气平均温度 726℃,选用双侧片状管,L=1550mm,换算直径dh=51mm,假定壁温tb=480℃。

726℃,选用双侧片状管,L=1550mm,换算直径dh=51mm,假定壁温tb=480℃。

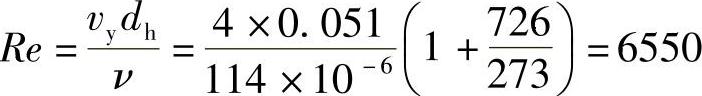

① 雷诺数Re。ty=726℃时,由附录中表C-3查得烟气运动粘度ν=114×10-6m2/s

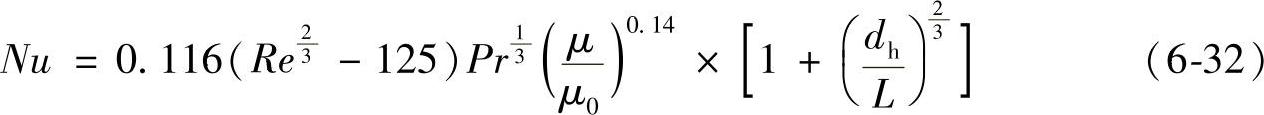

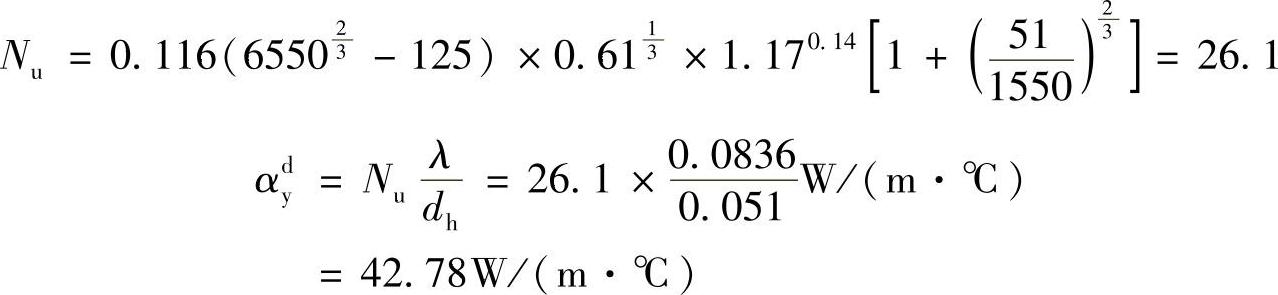

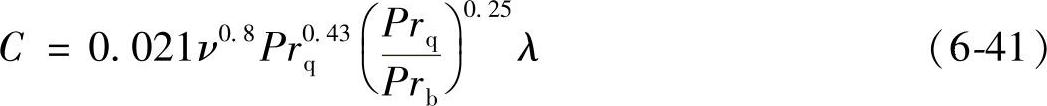

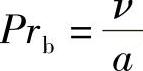

② 烟气侧对流传热系数αdy。由于Re值属过渡区工况,可按式(6-32)计算努谢尔数Nu为

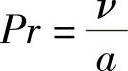

式中 Pr——普拉特数 ,查附录中表C-3,ty=726℃时,Pr=0.61;

,查附录中表C-3,ty=726℃时,Pr=0.61;

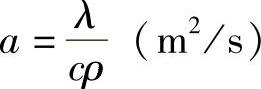

a——热扩散率= ,c为比热容,ρ为密度;

,c为比热容,ρ为密度;

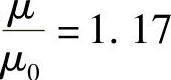

——烟气在平均温度下和壁温下的动力粘度比值,ty=726℃及tb=480℃时

——烟气在平均温度下和壁温下的动力粘度比值,ty=726℃及tb=480℃时 ;

;

——片状管换算直径与长度比。

——片状管换算直径与长度比。

将以上参数值代入式(6-32)得

[λ——热导率,查附录中表C-3,ty=726℃时,λ=0.0836W/(m·℃)]

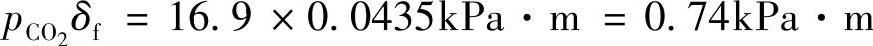

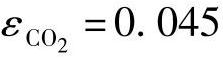

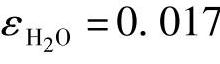

③ 烟气侧辐射传热系数αfy。平均辐射厚度为δf=0.85dh=0.85×0.051m=0.0435m

当ty=726℃,tb=480℃,由图6-16得αf=32.56W/(m·℃)

由图6-13,当ty=726℃时,查得

同样当ty=726℃时,由图6-14及图6-15分别查得 ,β=1.1

,β=1.1

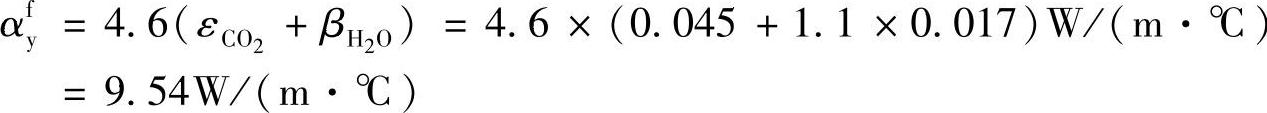

由式(6-30),辐射传热系数为

④ 烟气侧传热系数αy

αy=αdy+αfy=(42.78+9.54)W/(m·℃)=52.32W/(m·℃)

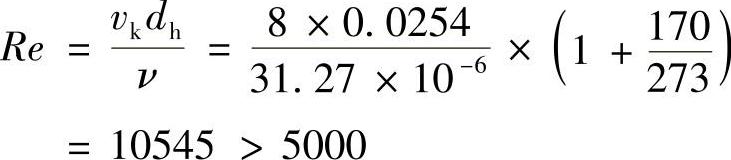

5)空气侧传热系数αk。取空气流速vk=8m/s,空气平均温度 =170℃,由附录中表C-4查得空气运动粘度ν=31.27×10-6m2/s。当空气通道dh=25.4mm、壁温tb=480℃、tk=170℃、L/dh=1550/25.4=61时,雷诺数为

=170℃,由附录中表C-4查得空气运动粘度ν=31.27×10-6m2/s。当空气通道dh=25.4mm、壁温tb=480℃、tk=170℃、L/dh=1550/25.4=61时,雷诺数为

由图6-17查得对流传热系数αk0及相应参数C1、Ct、Cl值并代入式(6-31)得

αk=αdk=αk0C1CtCl=46.5×0.98×0.76×1W/(m·℃)=34.63W/(m·℃)

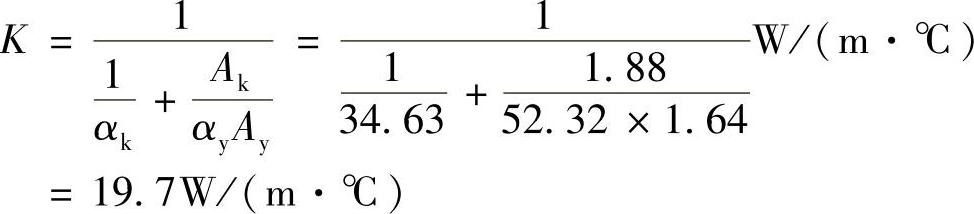

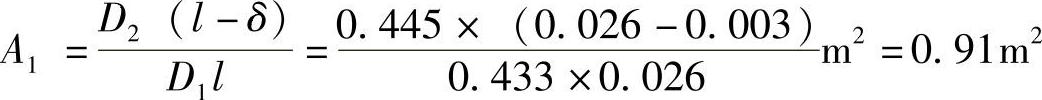

6)综合传热系数K。由于空气侧及烟气侧均带有密集肋片,则空气侧传热面积为

式中Ak1、Ay1——空气侧及烟气侧肋片表面面积(m2);

Ak2、Ay2——空气侧及烟气侧除肋片外的片状管底部表面面积(m2);

η——肋片的有效利用系数,η=0.8~0.95。

由表6-4查得Ak1、Ay1、Ak2和Ay2值,同时取η1=0.9、η2=0.8,则

Ak=Ak1η1+Ak2=(1.34×0.9+0.67)m2=1.88m2

Ay=Ay1η2+Ay2=(1.15×0.8+0.72)m2=1.64m2

由式(6-13)得

由式(6-14),预热器传热面积为

7)预热器片状管的排列

片状管根数

每根片状管通过的空气量为

V′k=fkvk×3600=0.0113×8×3600m3/h=326m3/h

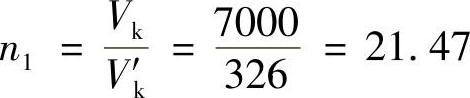

空气通道所需管数为

每根片状管两侧通过的烟气量为

V′y=fyvy×3600=0.094×4×3600m3/h=1350m3/h

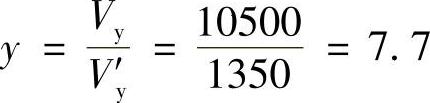

烟气通道并列管数为 ,取7根

,取7根

烟气通道片状管排数为 ,取3排

,取3排

空气通道取二行程,则片状管总数为

n′=2xy=2×3×7=42根,n′>n,故可用。

片状管排列图如图6-20所示。其他计算略。

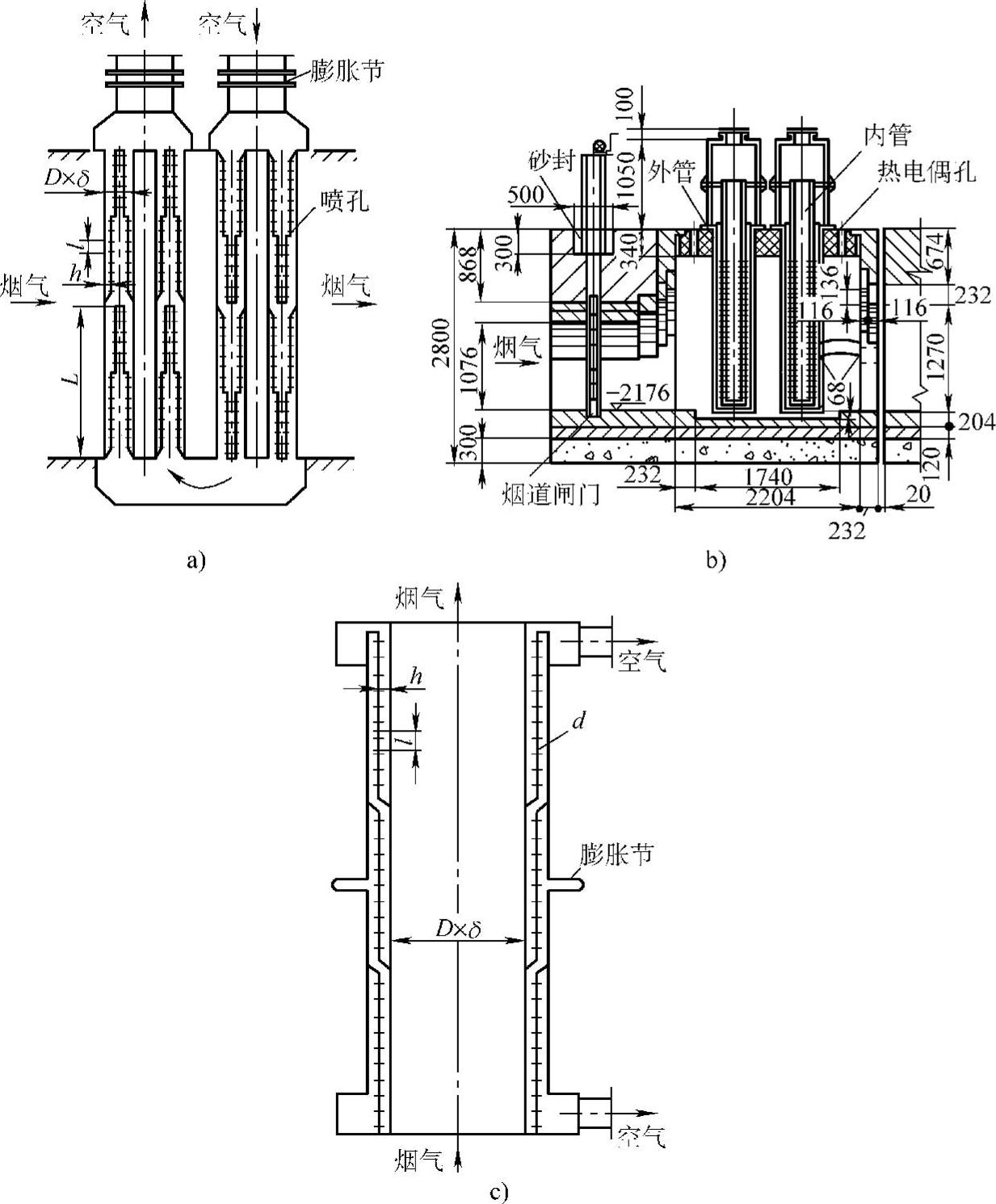

3.筒状辐射预热器设计计算

(1)设计概述 筒状辐射预热器多用来回收高温烟气的余热,进预热器烟气温度不低于800℃,气体预热温度可达500℃以上。预热器由内筒、外筒、上下集气箱等组成。内筒用耐热钢板焊制,厚度取6~8mm;外筒用碳素钢制成,厚度4~5mm。内筒通烟气,内、外筒之间通预热气体。烟气流速取2~4m/s,内管外侧不带肋片时预热气体流速取15~25m/s,带肋片时取4~8m/s。

图6-20 片状管排列图

1—双侧片状管 2—集气箱

筒状辐射预热器适于垂直安装,可作为烟囱的一部分安装在上排烟炉子的垂直排烟管道中,为使筒体能补偿因受热膨胀引起的伸长量,除自身需设有膨胀节外,在安装方式上多做成悬挂式结构,使其能自由向下膨胀;也可做成底座式结构,但需使其能易于向上膨胀;内筒温度一般比外筒温度高100~200℃,内筒温度一般取近似等于或略高于气体预热温度,其相对伸长量约为每米筒体2.5mm左右。相对伸长量小于5~6mm时,可不设膨胀节而利用上(或下)集气箱的环形钢板自身补偿,但环形钢板的厚度应不大于2~3mm。

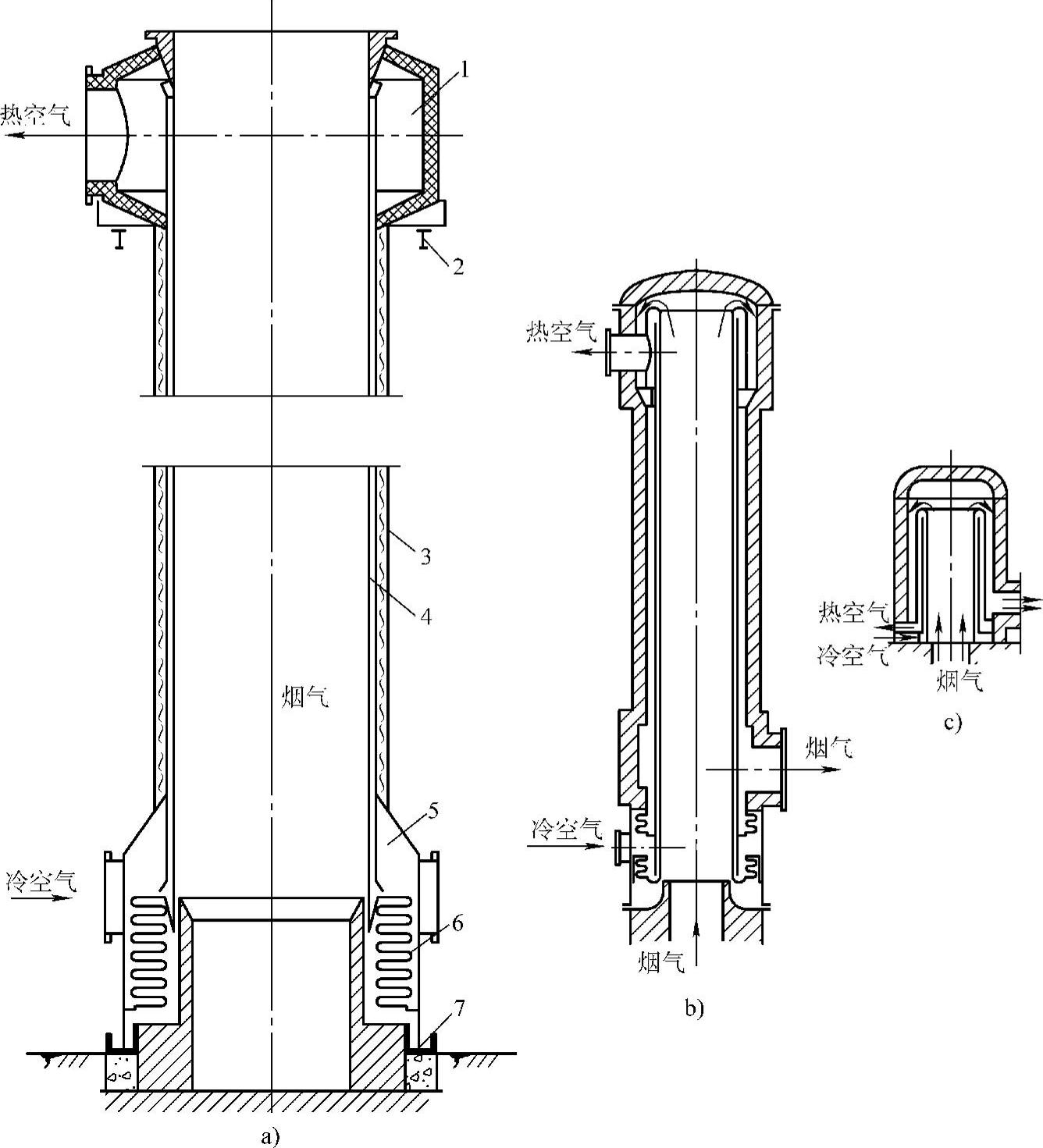

筒状辐射预热器的气体流动方式采用顺流式或逆流式,顺流式有利于降低烟气进口端的器壁温度,逆流式有利于提高气体的预热温度。为了充分发挥烟气的辐射传热作用,高温辐射预热器应选取较大的直径,较小的长度。预热器体可做成单侧受热或双侧受热形式,也可与其他对流式预热器串联组合,以充分利用筒状辐射预热器排出的仍有较高温度的烟气余热。图6-21所示为单侧及双侧受热式筒状辐射预热器结构。图6-22为复合式预热器结构。

为了强化空气侧对流传热和增大传热面积并有利于降低内筒壁温,常在空气侧的内筒外表面上设置密集肋片,这种带肋片的筒状辐射预热器结构如图6-23所示。器壁上的肋片应与气流方向平行,肋片越密集,则内筒壁温越低,设计良好的预热器其内筒最高壁温与空气预热温度差值不大于100℃。常用的肋片高度he=25~35mm,厚度δ=3~4mm,间距l=30~50mm,长度取200~400mm。肋片排列方式通常为错列以破坏气流附面层,为了减小接触热阻,肋片与内筒应采用连续焊接。内外筒直径D、D1、D2及预热器长度L由计算确定。

图6-21 筒状辐射预热器结构

a)单侧受热式 b)单行程双侧受热式 c)双行程双侧受热式

1—上集气箱 2—支架 3—外筒 4—内筒 5—下集气箱 6—膨胀节 7—砂封

为了延长空气通道路程和相对提高空气流速,有的筒状预热器在内筒外壁上焊以螺旋形导向隔板,如图6-24所示,使由切线方向进入的冷空气按螺旋线路程前进。这种方法同样可以提高对流传热系数并能降低壁温。

(2)不带肋片筒状辐射预热器计算举例 原始数据及有关参数:已知烟气量Vy=2900m3/h,烟气温度t′y=1050℃,预热空气量Vk=2500m3/h,进预热器空气温度t′k=420℃,空气预热温度t″k=600℃,烟气中CO2体积分数14%,H2O体积分数10%,求预热器传热面积A及高度H。

1)预热空气所需热量Q。由式(6-4)得

图6-22 复合式辐射预热器结构

a)带水平对流管组 b)带同心对流管组 c)辐射、喷流、肋片式复合预热器

图6-23 带肋片筒状辐射预热器结构

Q=Vk(c″kt″k-c′kt′k)=2500×(1.385×600-1.365×420)kJ/h=653700kJ/h

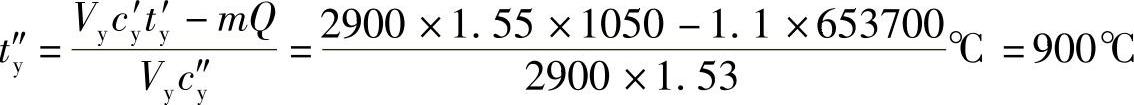

2)出预热器烟气温度t″y。设预热器热损失系数m=1.1,由式(6-5)得

3)对数平均温差Δtd。采用逆流方式,则Δts=t′y=t″k=1050℃-600℃=450℃,Δtz=t″y-t′k=900℃-420℃=480℃,由式(6-6)得

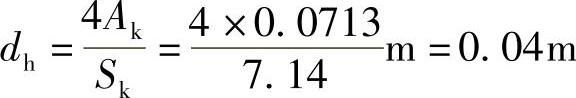

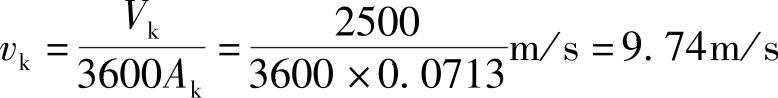

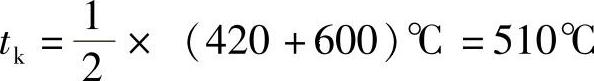

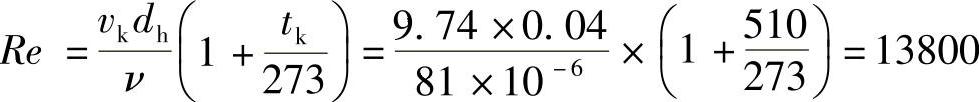

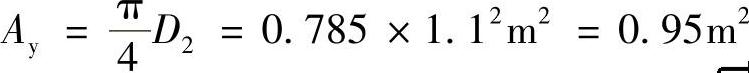

4)空气侧换热系数αdk。设预热器内筒内径D=1100mm,取壁厚8mm,则内筒外径D1=1116mm。取内外筒环缝宽度20mm,则外筒内径D2=1156mm。

环缝面积 =0.785×(1.1562-1.1162)m2=0.0713m2。

=0.785×(1.1562-1.1162)m2=0.0713m2。

环缝周长 Sk=π(D1+D2)=3.14×(1.116+1.156)m=7.14m。

环缝换算直径

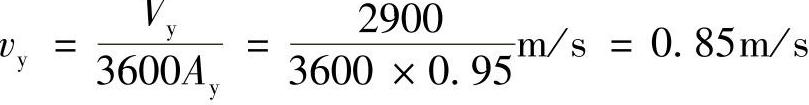

空气流速

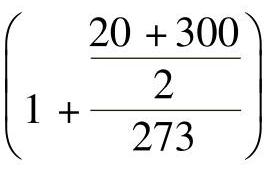

当空气平均温度 ,查附录中表C-4,空气运动粘度ν=81×10-6m2/s,则雷诺数为

,查附录中表C-4,空气运动粘度ν=81×10-6m2/s,则雷诺数为

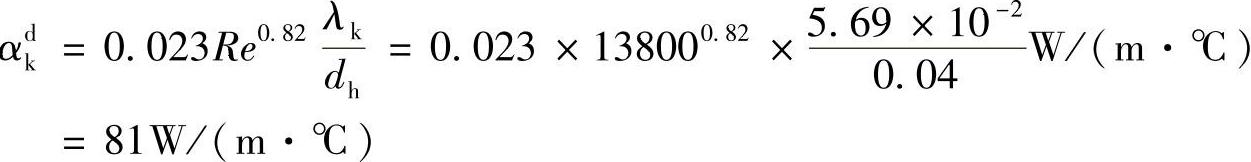

由式(6-9),并查附录中表C-4得空气热导率λk=5.69×10-2W/(m·℃)

5)烟气侧对流换热系数αdy。烟气通道面积为

烟气流速为

烟气平均温度 =975℃,查附录中表C-3得烟气运动粘度ν=169×10-6 m2/s,则雷诺数为

=975℃,查附录中表C-3得烟气运动粘度ν=169×10-6 m2/s,则雷诺数为

图6-24 带导向隔板的筒状辐射预热器

属紊流工况,参照图6-17得α0y、C1、Ct、Cl值并代入式(6-31)得烟气对流传热系数:

αdy=αy0C1CtCl=3.72×1.6×1.05×1.26W/(m·℃)=7.87W/(m·℃)

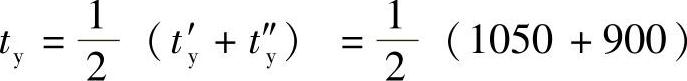

6)烟气侧辐射传热系数αfy。辐射预热器上、下部的辐射传热系数相差较大,故需按上、下两部分分别计算。

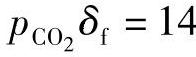

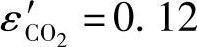

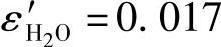

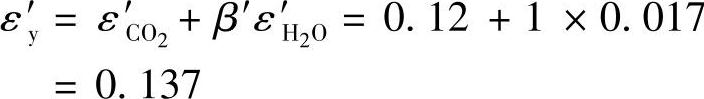

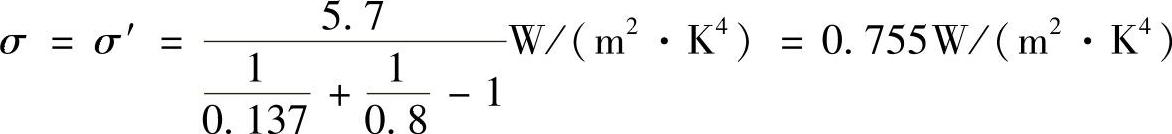

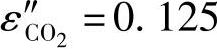

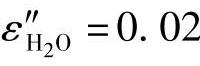

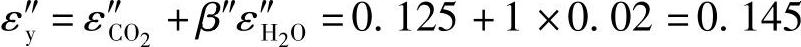

① 下部烟气黑度ε′y。辐射厚度为δf=0.9D=0.9×1.1m=1.0m, ×1kPa=14kPa,

×1kPa=14kPa, 。下部烟气温度t′y=1050℃,由图6-13、图6-14、图6-15查得

。下部烟气温度t′y=1050℃,由图6-13、图6-14、图6-15查得 ,

, ,β′=1,则

,β′=1,则

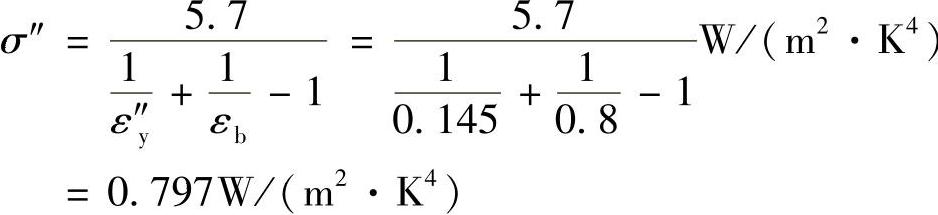

② 下部辐射系数σ′[W/(m2·K4)](https://www.xing528.com)

式中εq、εb——分别为气体及器壁的黑度。

将εq=ε′y=0.137,取εb=0.8,代入式(6-35)

③ 下部筒壁温度T′b。热力学温度为

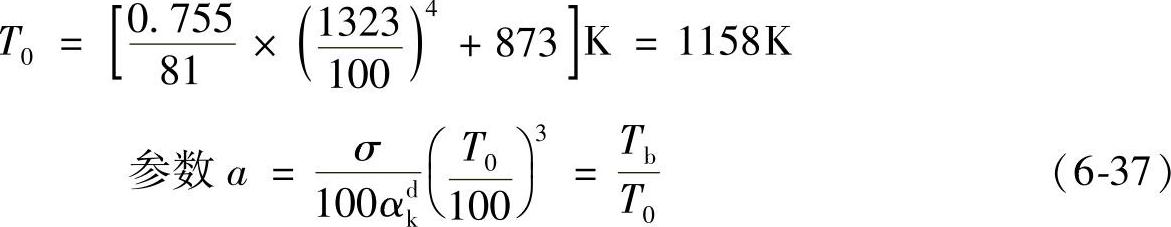

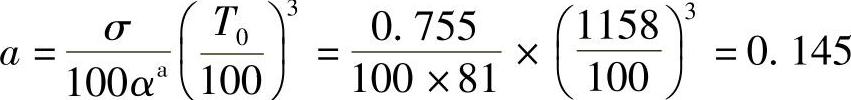

将σ=σ′=0.755,αdk=81,Ty=t′y+273=1050+273=1323,Tk=T″k=t″k+273=600+273=873代入式(6-36),则

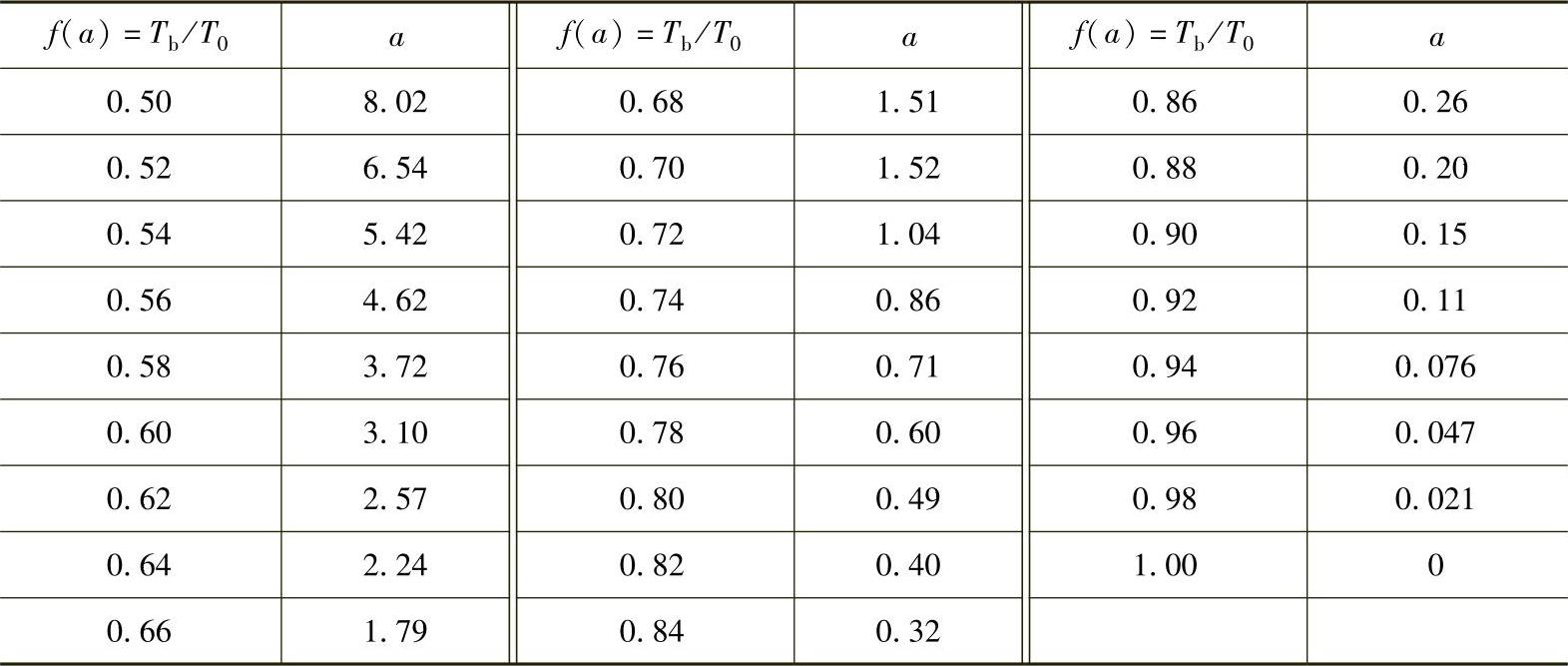

参数a与Tb/T0的关系值见表6-5。

当 时,查表6-5得Tb/T0=0.9,则下部筒壁温度T′b=Tb=0.9T0=0.9×1158K=1042K=769℃

时,查表6-5得Tb/T0=0.9,则下部筒壁温度T′b=Tb=0.9T0=0.9×1158K=1042K=769℃

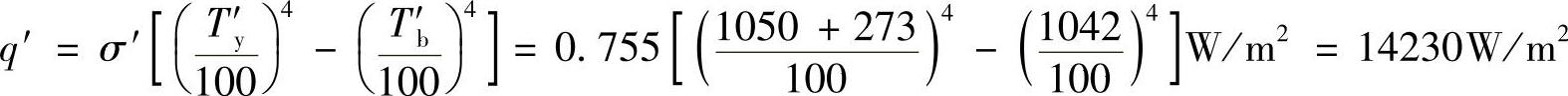

④ 下部辐射热流q′为

表6-5 参数a与Tb/T0的关系值

⑤ 下部辐射传热系数 为

为

⑥ 上部烟气黑度ε″y。上部烟气温度t″y=900℃时,同样查图6-13、图6-14、图6-15,得 ,

, ,β″=1。

,β″=1。

⑦ 上部辐射系数σ″为

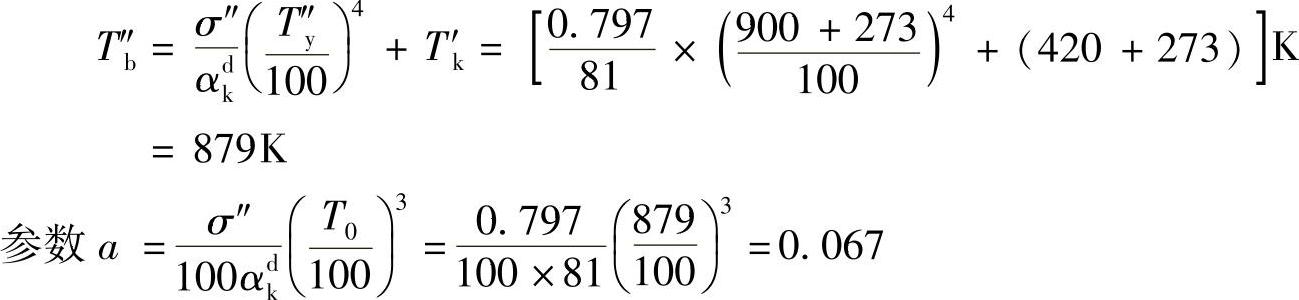

⑧ 上部筒壁温度T″b为

当a=0.067,查表6-5得T″b/T″0=0.95,则上部筒壁温度T″b=0.95T″0=0.95×879K=835K=562℃

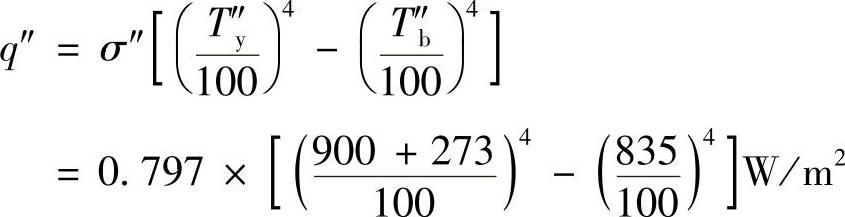

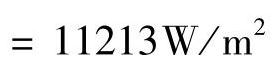

⑨ 上部辐射热流q″为

⑩ 上部辐射传热系数 为

为

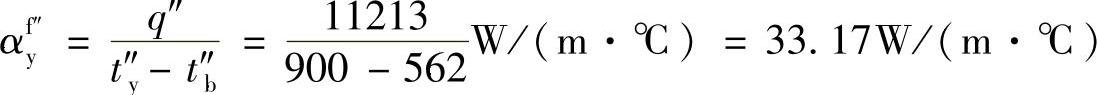

⑩ 烟气侧辐射传热系数αfy为

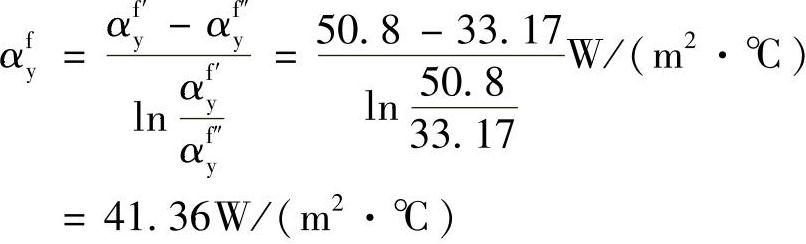

预热器前后具有高温的空间墙壁时对辐射传热有一定影响,表6-6为筒状辐射预热器前后空间墙对辐射传热系数的增大百分数。

表6-6 筒状辐射预热器前后空间墙对αfy的增大百分数 (%)

注:H—预热器高(m),D—预热器内筒内径(m)。

参照表6-6,当H/D=3、ty=1050℃时,辐射传热系数的增大值概略为20%,则

αfy=(1+0.2)×41.36W/(m2·℃)=49.63W/(m2·℃)

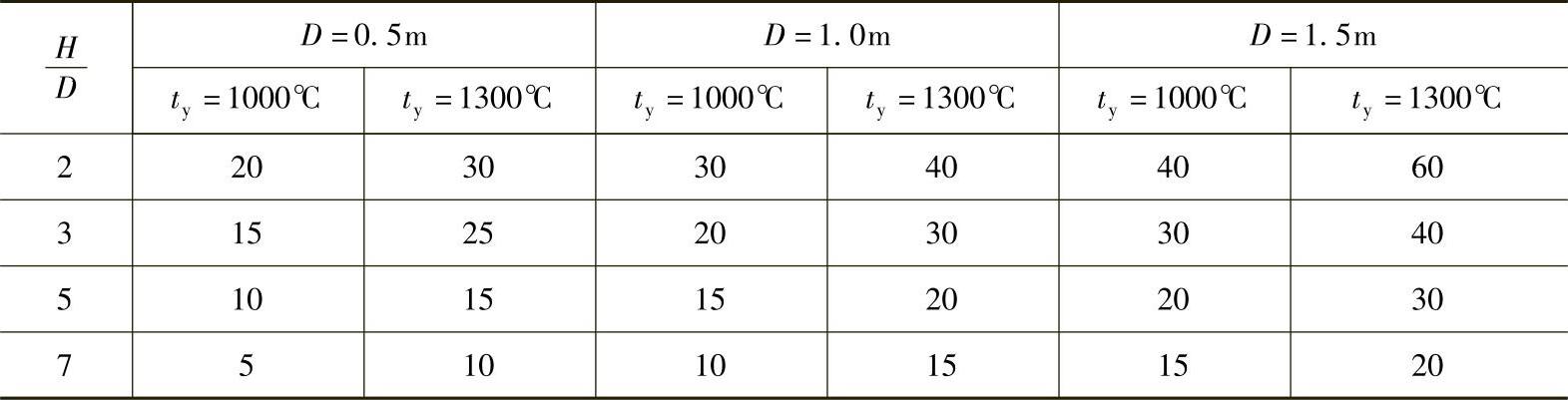

7)烟气侧传热系数αy为

αy=αfy+αdy=(49.63+7.87)W/(m2·℃)=57.5W/(m2·℃)

8)综合传热系数K为

9)预热器传热面积A。由式(6-14)得

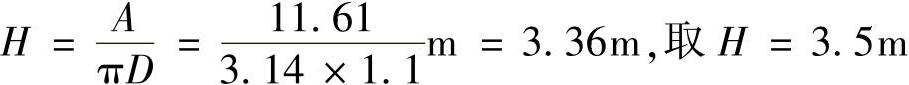

10)预热器高度H为

(3)带肋片筒状辐射预热器计算举例原始数据及有关参数:已知进预热器烟气温度t′y=1000℃,烟气量Vy=0.3m3/s,预热空气量Vk=800m3/h(0.223m3/s),空气预热温度t″k=300℃,烟气成分(体积分数)CO213%、H2O11%,烟气与空气流动方式为顺流方式。

设计计算:

1)预热空气所需热量Q。查图6-3,Vk=800m3/h时,Q=314000kJ/h。

2)出预热器烟气温度t″y。当Vk/Vy=0.223/0.3=0.74时,查图6-4得ty=780℃。

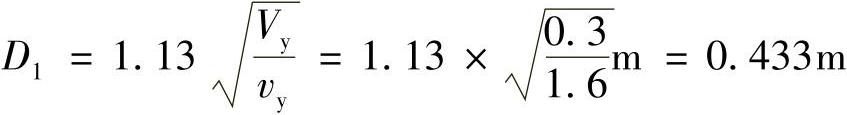

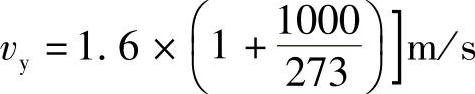

3)预热器内径D1。取烟气流速vy=1.6m/s,则预热器内径为

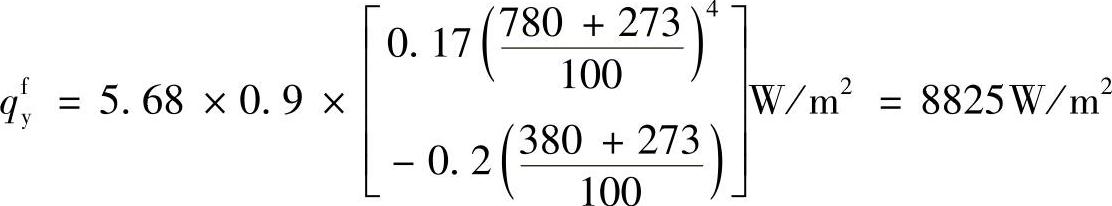

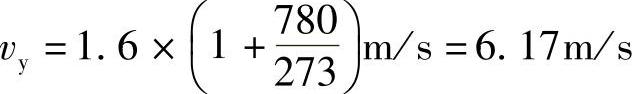

4)烟气侧传热强度qy(W/m2)

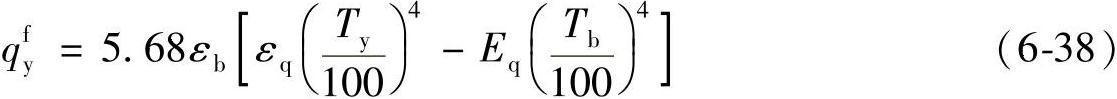

① 烟气辐射传热强度qfy为

式中εb——内筒钢材黑度,εb=0.8~0.9;

εq——烟气黑度, ,查图6-13~图6-15;

,查图6-13~图6-15;

Eq——内筒钢材以Tb温度辐射时烟气的吸收率,Eq≈εq;

Ty、Tb——烟气及内筒壁面的热力学温度(K)。

有效辐射厚度δf=0.9D1=0.9×0.433m=0.39m

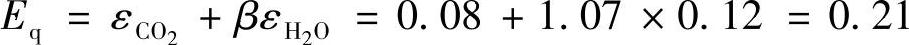

烟气进口端ty′=1000℃时,由图6-13~图6-15查得 ,

, ,β=1.08

,β=1.08

烟气进口端选择壁温t′b=320℃,同样由图6-13~图6-15查得 ,

, ,β=1.07。

,β=1.07。

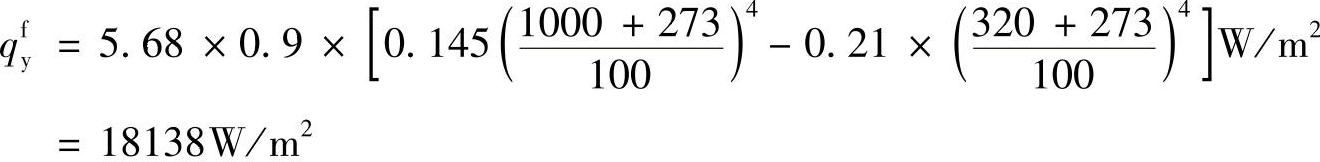

取εb=0.9,由式(6-38)得

②烟气对流传热强度qdy为

qdy=αdy(ty-tb) (6-39)

αdy=1.163CvyD-0.2 (6-40)

式中αdy——烟气对流传热系数;

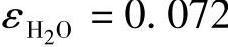

C——系数;可近似查图6-25;

ν——烟气的运动粘度(m2/s);

Prq、Prb——烟气温度下及预热器壁温下烟气的普拉特数Prq、 ;

;

a——烟气及内筒钢材的热扩散率, ,λ、c、ρ分别为烟气及钢材的热导率、比热容及密度;

,λ、c、ρ分别为烟气及钢材的热导率、比热容及密度;

vy——烟气流速(m/s);

D——烟气通道直径(m)。

式(6-40)适用于烟气温度低于900℃的情况,烟气温度达1000℃左右时,其计算值应乘以修正系数1.3~1.5。

烟气实际流速 =7.46m/s

=7.46m/s

由图6-25,C=1.6,取修正系数为1.4,由式(6-40)

图6-25 系数C值

αdy=1.163×1.4×1.6×7.460.8×0.433-0.2W/(m2·℃)=15.34W/(m2·℃)

由式(6-39),对流传热强度为

qdy=αdy(t′y-t′b)=15.34×(1000-320)W/m2=10431W/m2

进口端烟气侧传热强度为

qy1=qfy+qdy=(18138+10431)W/m2=28569W/m2

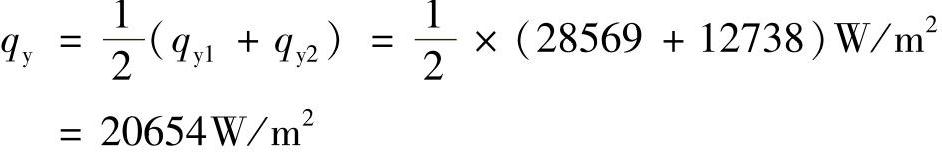

预热器出口端t″y=780℃,取t″b=380℃

当t″y=780℃,得 ,

, ,β=1.07,εq=0.095+1.07×0.072=0.17

,β=1.07,εq=0.095+1.07×0.072=0.17

当t″b=380℃,得 ,

, ,β=1.07,Eq=0.082+1.07×0.11=0.2

,β=1.07,Eq=0.082+1.07×0.11=0.2

烟气实际流速 查图6-25,C=1.66。

查图6-25,C=1.66。

αdy=1.163×1.66×6.170.8×0.433-0.2W/(m2·℃)=9.784W/(m2·℃)

qdy=9.784×(780-380)W/m2=3913W/m2

出口端烟气传热强度为

qy2=(8825+3913)W/m2=12738W/m2

烟气侧平均传热强度为

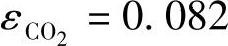

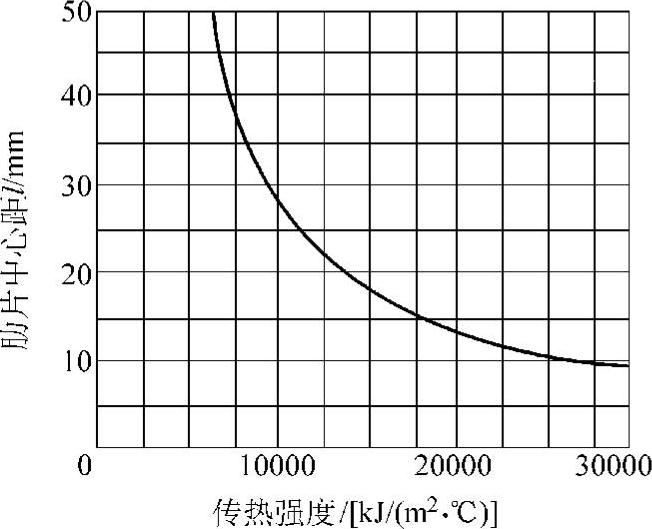

5)空气(或煤气)侧传热强度qk。顺流方式时,按出口端烟气传热强度确定肋片中心距;逆流方式时,按进口端烟气传热强度确定。计算图表如图6-26所示。

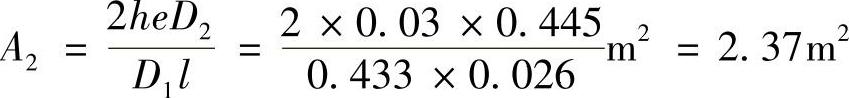

根据qy2=12305W/m2,查图6-26,得肋片中心距l=26mm。取内筒壁厚6mm,则内筒外径为

D2=(0.433+2×0.006)m=0.445m

图6-26 肋片中心距计算图表

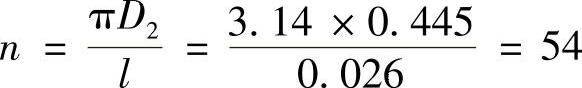

肋片数

取肋片厚度δ=0.003m,肋片高he=0.03m,外筒与肋片外缘间隙取2mm,则外筒内径为

D3=[0.445+2×(0.03+0.002)]m=0.509m

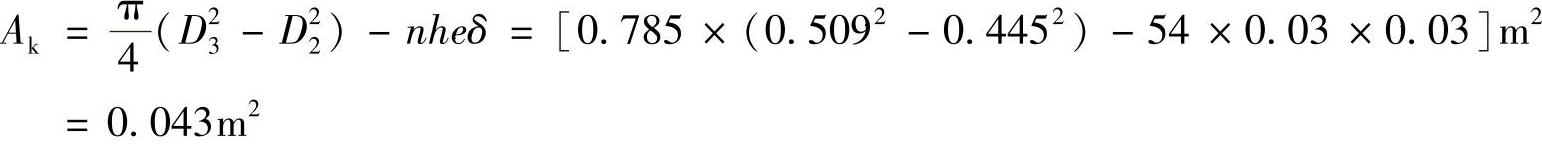

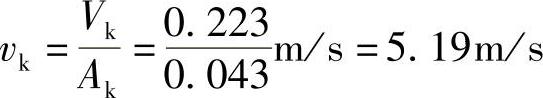

空气通道面积为

空气流速为

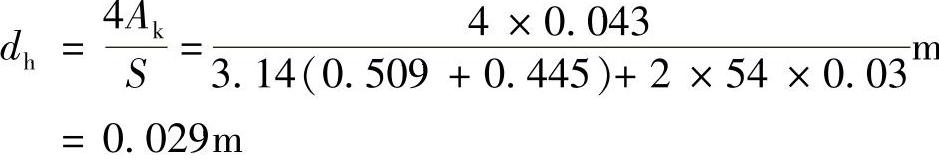

空气通道换算直径为

tk=300℃时,空气运动粘度ν=48.24×10-6m2/s,λ=4.48×10-2W/(m·℃),雷诺数是

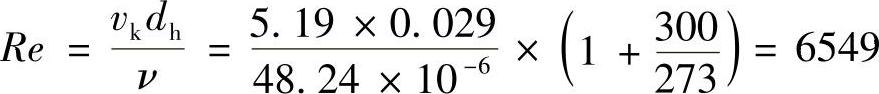

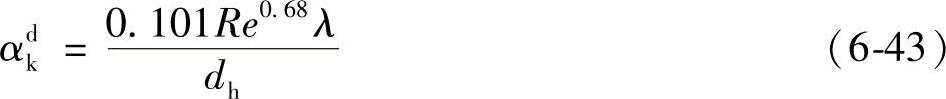

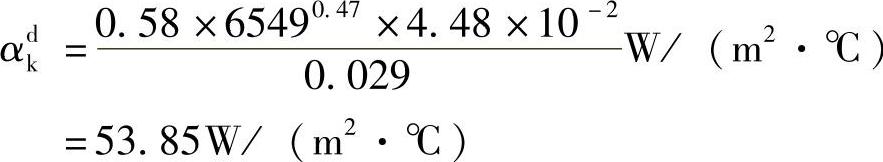

空气(或煤气)对流传热系数αdk

Re=2000~10000时

Re=10000~40000时

由式(6-42)得

每平方米内筒内表面积对应的内筒外表面积为

内筒外表面向空气的对流传热强度为

q1=A1αdk(t″b-t″k)=0.91×53.85×(380-300)W/m2=3920W/m2

每平方米内筒内表面积对应的肋片表面积为

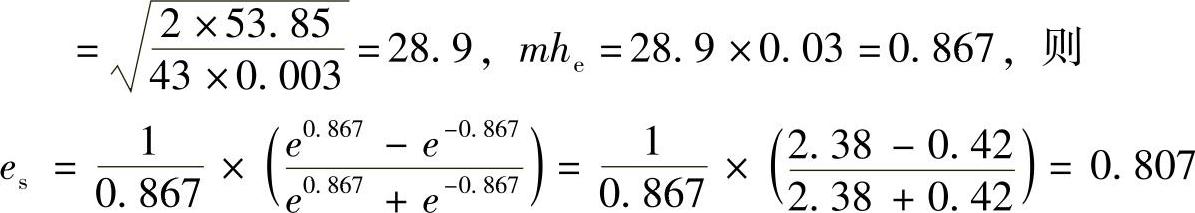

肋片传热效率为

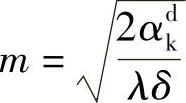

式中 m——函数, ,当肋片(碳素钢)热导率λ=43W/(m·℃)时,m

,当肋片(碳素钢)热导率λ=43W/(m·℃)时,m

肋片向空气的传热强度为

q2=A2esαdk(t″b-t″k)=2.37×0.807×53.85×(380-300)W/m2=8239W/m2

外筒内表面向空气的对流传热强度为

q3=0.5αdk(t″b-t″k)=0.5×53.85×(380-300)W/m2=2154W/m2

空气侧传热强度为

qk=q1+q2+q3=(3920+8239+2154)W/m2=14313W/m2

qk值应与烟气侧qy值相近。顺流时与出口端qy2值相近;逆流时与进口端qy1值相近。当qk=(0.9~1.3)qy时,可认为计算合适。本例题qk/qy2=14313/12738=1.12,故所取t″b=380℃合适。

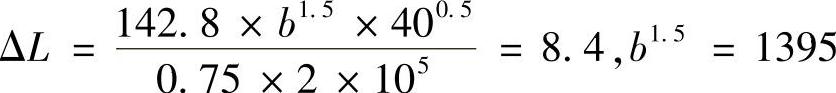

6)预热器尺寸计算。预热器所需传热面积为

已知预热器内径D1=0.433m,则预热器长度

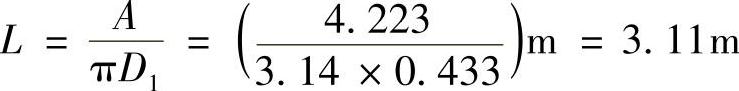

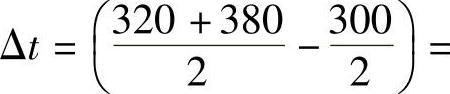

7)膨胀节计算。已知L=3110mm,β=13.5×10-6, 200℃,由式(6-27)计算膨胀量为

200℃,由式(6-27)计算膨胀量为

ΔL=LβΔt=3110×13.5×10-6×200mm=8.4mm

取σ=0.6σs=0.6×238MPa=142.8MPa,E=2×105MPa,δ=1.5mm,h=40mm。由式(6-28),则

得膨胀节宽度b=125mm

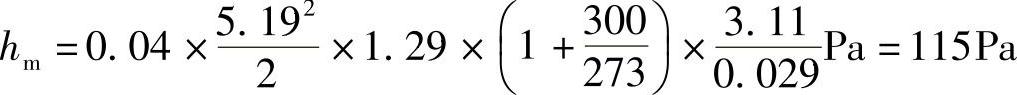

8)空气通道阻力计算。由式(6-17)、式(6-18)得

局部阻力

摩擦阻力

总阻力h=hj+hm=(113+115)Pa=228Pa

4.喷流预热器设计计算

(1)设计概述 喷流预热器可制成管状或筒状,前者以对流传热为主,后者以辐射传热为主。喷流预热器的综合传热系数高,可达45~55W/(m2·℃)。

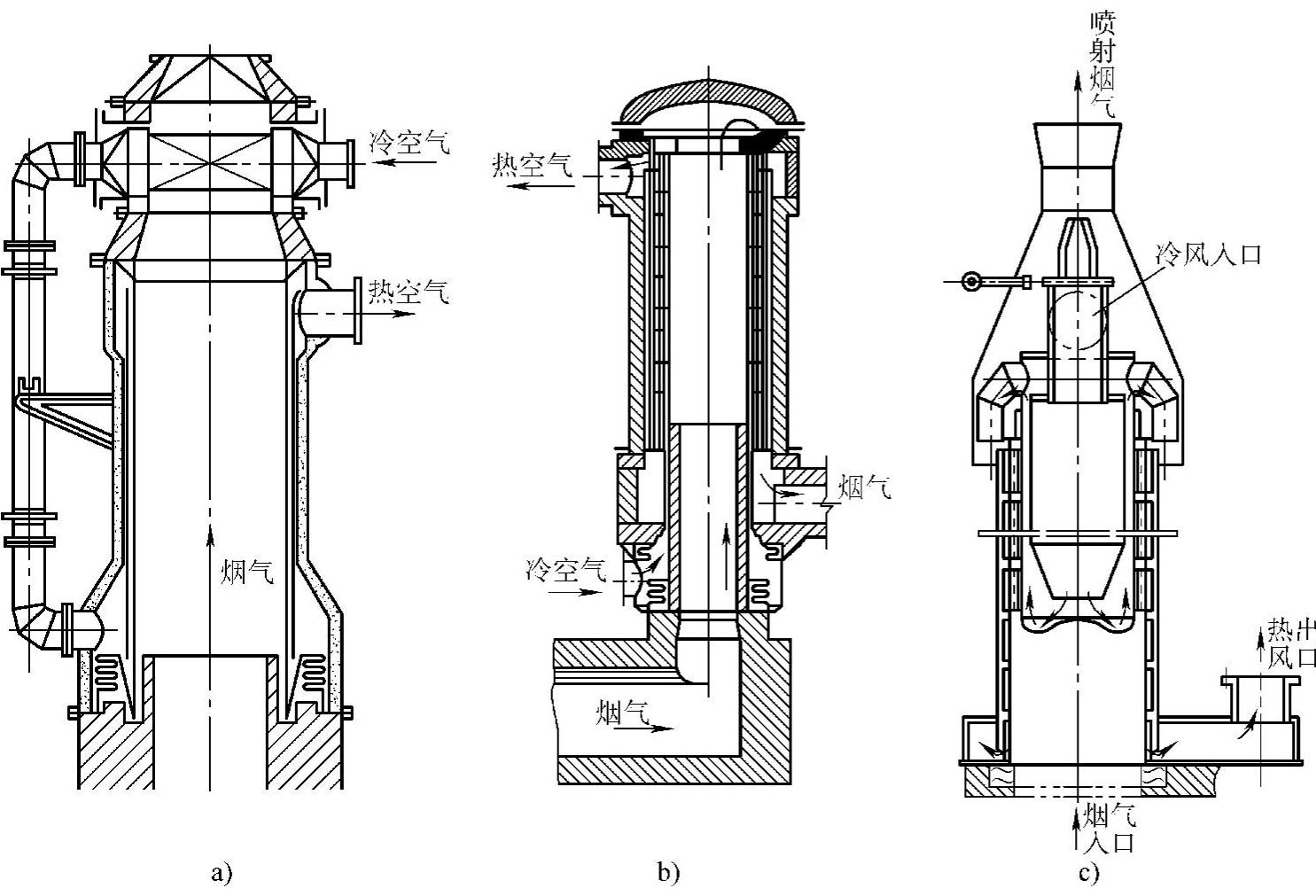

管状喷流预热器由内管和外管组成。外管为热交换管,烟气由外侧流过;内管通预热气体,由管壁上的密集小孔喷至外管内壁,如图6-27a和图6-27b所示。外管壁厚取3~4mm,内管壁厚取2~3mm。筒状喷流预热器内筒为热交换体,外筒通预热气体并由中间筒体上的密集小孔喷至内筒外侧,如图6-27c所示。内筒壁厚取5~8mm,外筒壁厚取4~5mm。预热气体的喷出速度取18~20m/s,烟气流速取2~4m/s。气体预热温度≤300℃时,热交换管可选用碳素钢制造;预热温度>300℃时,应选用耐热钢制造。

图6-27 喷流预热器结构

a)管状喷流预热器之一 b)管状喷流预热器之二 c)筒状喷流预热器示意

预热气体由小孔喷至热交换管时,因喷出速度大且是垂直喷向管壁,破坏了管壁上的气流附面层,使对流传热加强,对流传热系数可达100~250W/(m2·℃),同时管壁温度相对降低,有利于提高预热器使用寿命。

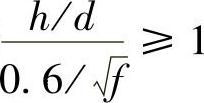

喷流预热器气流的喷射距离h与喷孔直径d之比有一最佳值范围,通常取h/d=5.5~6。喷孔间距l与喷孔直径d之比也有一最佳范围值:喷流管顺列布置时,l/d=7.5~8;错列布置时l/d=8~8.5。喷孔直径一般取d=4~6mm。

为了获得更高的气体预热温度,可通过增加喷流次数(相当于预热行程)来实现,喷流次数多限为2~4次,很少多于六次,因每增加一次喷流,预热气体将有500~1000Pa的压力损失。

(2)喷流预热器设计计算举例原始数据及有关参数:已知管状喷流预热器通过的烟气量Vy=5500m3/h,烟气温度t′y=600℃。预热空气量Vk=5000m3/h,空气预热温度tk=300℃。烟气中(体积分数)CO214%,H2O10%,气体流动方式为错、逆流,喷流四次(即四行程),结构如图6-27a所示。

设计计算:

1)预热空气所需热Q为

Q=Vk(c″k″k-c′kt′k)=5000×(1.34×300-1.32×20)kJ/h=1878000kJ/h

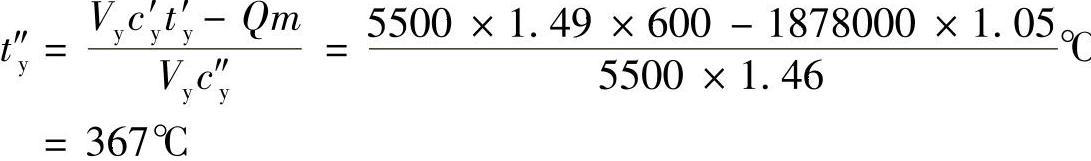

2)出预热器烟气温度t″y为

3)对数平均温差Δtd。错、逆流时

Δts=t′y-t″k=(600-300)℃=300℃

Δtz=t″y-t′k=(367-20)℃=347℃

查图6-5c,近似得ψ=0.98

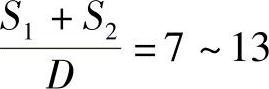

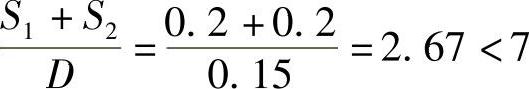

4)烟气侧传热系数αy。外管外径D=150mm,壁厚δ=3mm,管长900mm,并列布置,管横向间距S1=200mm,管纵向间距S2=200mm,烟气流速vy=2.5m/s。

① 雷诺数Re。查附录中表C-3,烟气温度t′y=600℃时,烟气运动粘度ν′=93.6×10-6m2/s;t″y=367℃时,ν″=56×10-6m2/s

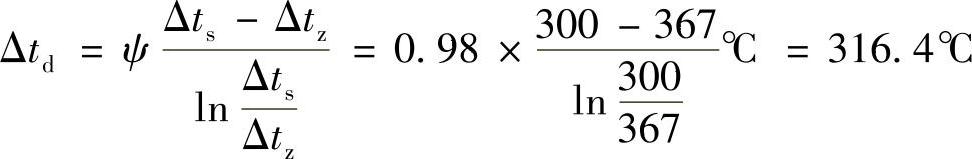

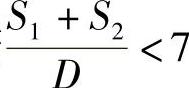

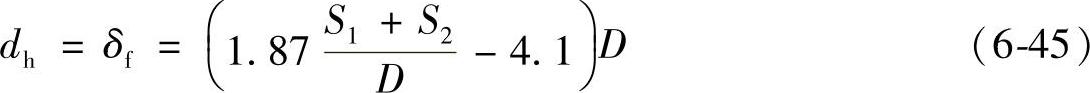

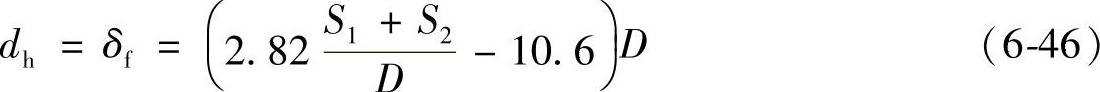

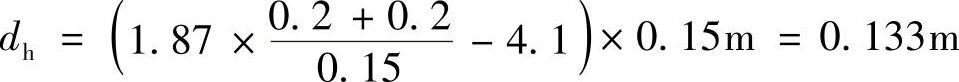

设烟气通道换算直径dh等于烟气辐射厚度δf,当 时

时

当 时

时

式中S1、S2——喷流管横向及纵向间距(m)

D——外管外径(m)。

当S1=S2=0.2m,D=0.15m, ,由式(6-45)得

,由式(6-45)得

入口处

出口处

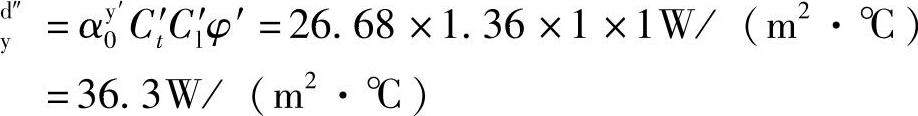

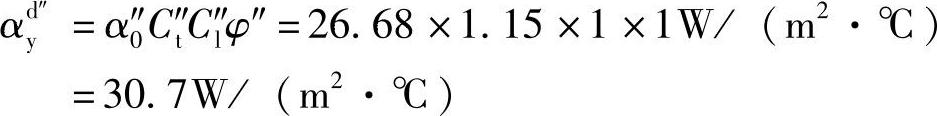

② 烟气侧对流传热系数αyd。按烟气流过管束情况考虑,此时烟气入口处烟气温度t′y=600℃,设壁温t′b=400℃;出口处t″y=367℃,设平均壁温t″b=200℃,由图6-12查得αy0、Ct、Cl及φ值并代入式(6-29)。

入口处α

出口处

③ 烟气侧辐射传热系数αfy。辐射厚度为 ,

, δf=14×0.133kPa·m=1.86kPa·m,由图6-13当ty′=600℃及t″y=367℃时查得

δf=14×0.133kPa·m=1.86kPa·m,由图6-13当ty′=600℃及t″y=367℃时查得

入口处 ,出口处

,出口处

,由图6-14及图6-15同样查得为

,由图6-14及图6-15同样查得为

入口处

出口处

由图6-16分别查得 及

及 值,由式(6-30)得

值,由式(6-30)得

入口处

出口处

烟气侧传热系数为

入口处

出口处

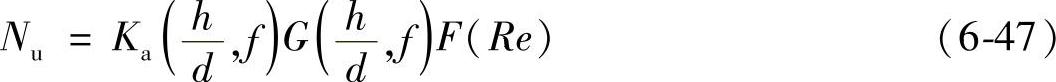

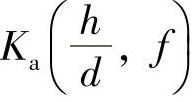

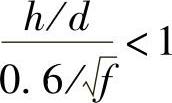

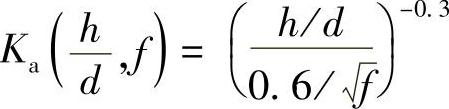

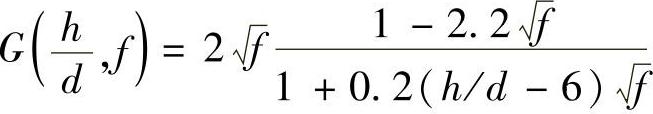

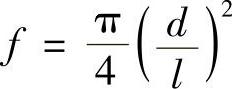

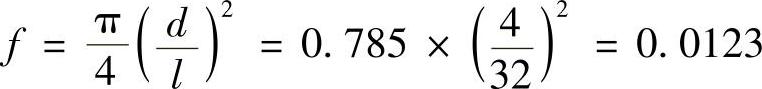

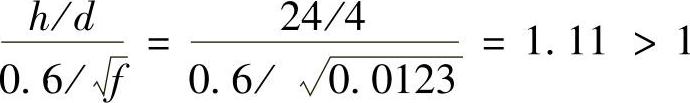

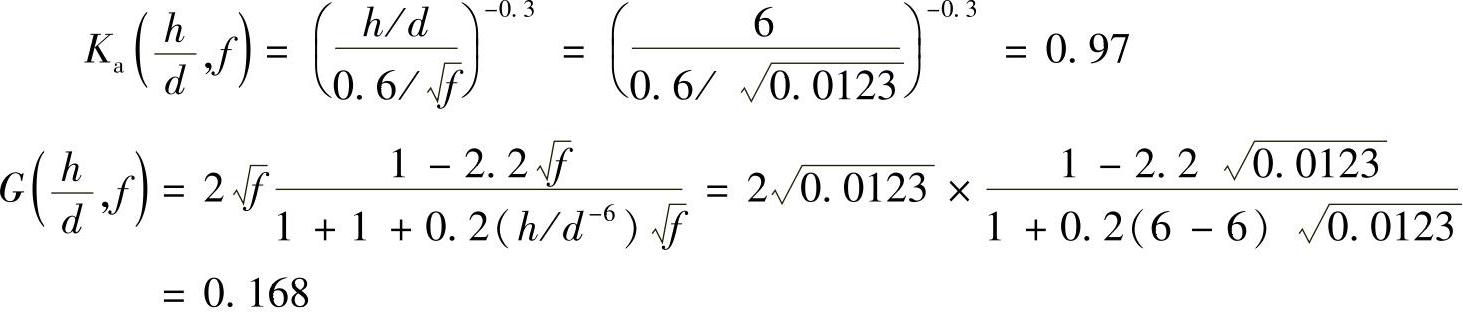

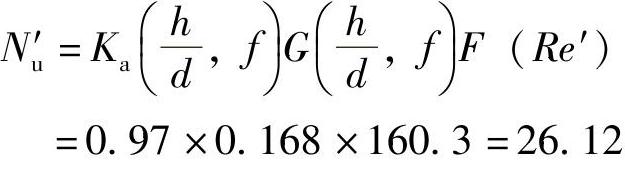

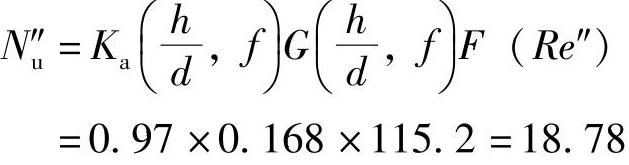

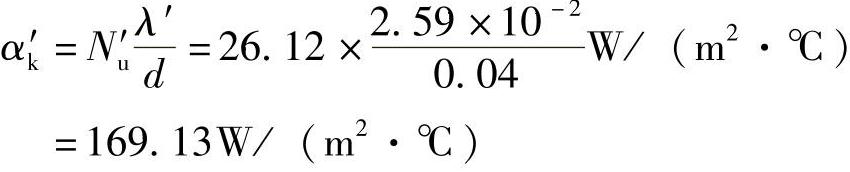

5)空气侧传热系数αk。取空气喷出速度(标态)vk=20m/s,喷孔直径d=4mm,喷射距离h=6d=6×4mm=24mm,喷孔间距l=8d=8×4mm=32mm,则努谢尔数为

式中  ;当

;当 时,

时, ;当

;当 时,

时, ;

; ;F(Re)=0.5Re0.67(当2000<Re<100000);

;F(Re)=0.5Re0.67(当2000<Re<100000); ;h、d、l——分别为喷射距离、喷孔直径及喷孔间距(mm)。分别计算得

;h、d、l——分别为喷射距离、喷孔直径及喷孔间距(mm)。分别计算得

,则

,则

查附录表C-4,tk=20℃时空气运动粘度ν′=15.03×10-6m2/s,λ′=2.59×10-2W/(m·℃),tk=300℃时ν″=48.24×10-6m2/s,λ″=4.48×10-2W/(m·℃)

入口处F(Re′)=0.5Re0.67=0.5×57130.67=160.3

出口处F(Re″)=0.5×34810.67=115.2

由式(6-47)求得

入口处

出口处

空气侧传热系数为

入口处

出口处

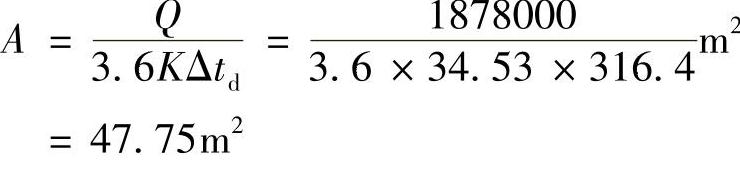

6)综合传热系数K

平均综合传热系数为

7)预热器所需传热面积

8)预热器管束排列。已设定喷流管有效长度L=0.9m,则每根单管的喷流面积为

a=πDL=3.14×0.15×0.9m2=0.424m2

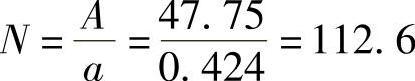

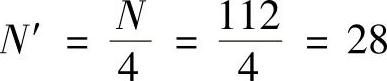

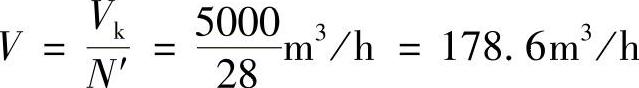

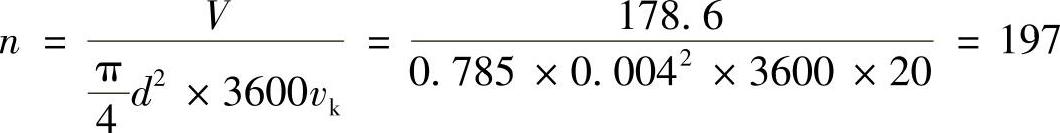

所需喷流管总根数为 ,取N=112

,取N=112

已设定喷流四次,构成四个预热行程,则每个行程的单管数为

每根单管通过的预热空气量为

每根喷流管内管上的喷流孔数为

沿内管圆周方向孔的列数取n1=7

沿内管纵向孔的排数

验算喷流管有效长度为

L=n2l=28×32mm=896mm,取L=900mm

烟气通道由两根单管串联组成两行程喷流管,其两侧通过烟气的有效面积为

fy=2(S1-D)L=2×(0.2-0.15)×0.9m2=0.09m2

横向喷流管列数 ,取y=7

,取y=7

烟气通道纵向喷流管排数x为

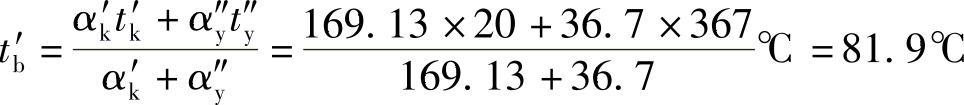

9)管壁温度tb。空气入口处

空气出口处

10)空气侧压力损失为

Δh=φMρv2k (6-48)

式中 Δh——空气侧压力损失(Pa);

M——喷流次数;

ρ——喷流气体密度(kg/m3),tk=20℃时,空气密度ρ=1.2kg/m3;

φ——系数=0.6~1.2;

vk——喷流速度(标态)(m/s)。

将M=4,ρ=1.2,φ=0.8,vk(标态)=20× =31.7m/s代入式(6-48)得

=31.7m/s代入式(6-48)得

Δh=0.8×4×1.2×31.72Pa=3858Pa

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。