1.预热器类型的确定

采用间壁式预热器时首先要确定选用何种类型。陶瓷预热器的使用温度高、寿命长,但体积庞大、漏气率高,只宜用来预热空气;金属预热器的使用温度较低、寿命短,但体积紧凑、气密性好,可预热空气或煤气。随着耐热钢的大量出现,目前多趋向使用金属预热器。

当烟气温度低于800℃时,宜选用对流型预热器;烟气温度高于800℃时,宜选用辐射型预热器,或者高温段用辐射型,低温段用对流型。

任何一种预热器都具有一定的优缺点,应根据使用条件择优选用。

2.结构设计要点

设计管状预热器时,管子长度不宜大于1m。预热空气时采用低压流体输送钢管或焊接钢管;预热煤气时采用无缝钢管。预热发生炉煤气时,管子内径不小于20mm。

设计筒状辐射预热器时,为了提高传热效率,以辐射为主的高温筒状辐射预热器在一定传热面积下应以较大的直径,较小的长度;低温筒状辐射预热器应选取较小的直径,较大的长度。为了便于安装,不带肋片的筒状辐射预热器,其内外筒间隙一般不小于8~10mm;带肋片筒状辐射预热器,肋片端部与外筒间隙不小于2mm。预热器尺寸(直径及长度)越大,则所留间隙应适当放大。

内筒厚度一般选用6~10mm,外筒厚度选用3~6mm。

3.提高预热器使用寿命的措施

1)筒状辐射预热器器壁温度达400℃时,普通碳素钢将明显产生蠕变现象;达500℃时的持久强度仅为常温时抗拉强度的1/10左右;长时间受热还会产生热脆性(焊缝附近更明显)。因此,筒体材料应选用含硫、磷低,热脆性小的锅炉钢板并用锅炉用焊条焊接。

2)普通碳素钢在空气中加热时表面生成黑色氧化铁皮(Fe3O4),质地致密,不易脱落,能阻止钢材进一步氧化;温度大于570℃时,在黑色氧化铁皮与钢材间产生红色氧化铁皮(FeO),质地松散,易脱落,加速了钢材的进一步氧化。正常情况下,进预热器烟气温度≤1000℃时,辐射预热器壁温不超过550℃,因此碳素钢制造的筒状辐射预热器原则上允许进入的烟气温度等于1000℃。但实际操作中往往出现离炉烟气在预热器前发生二次燃烧;或因炉子温度制度改变使烟气温度升高;或因停炉后被预热气体停止供送,使预热器体承受高温等不正常因素,因而设计中应选取较为安全的进预热器烟气温度。

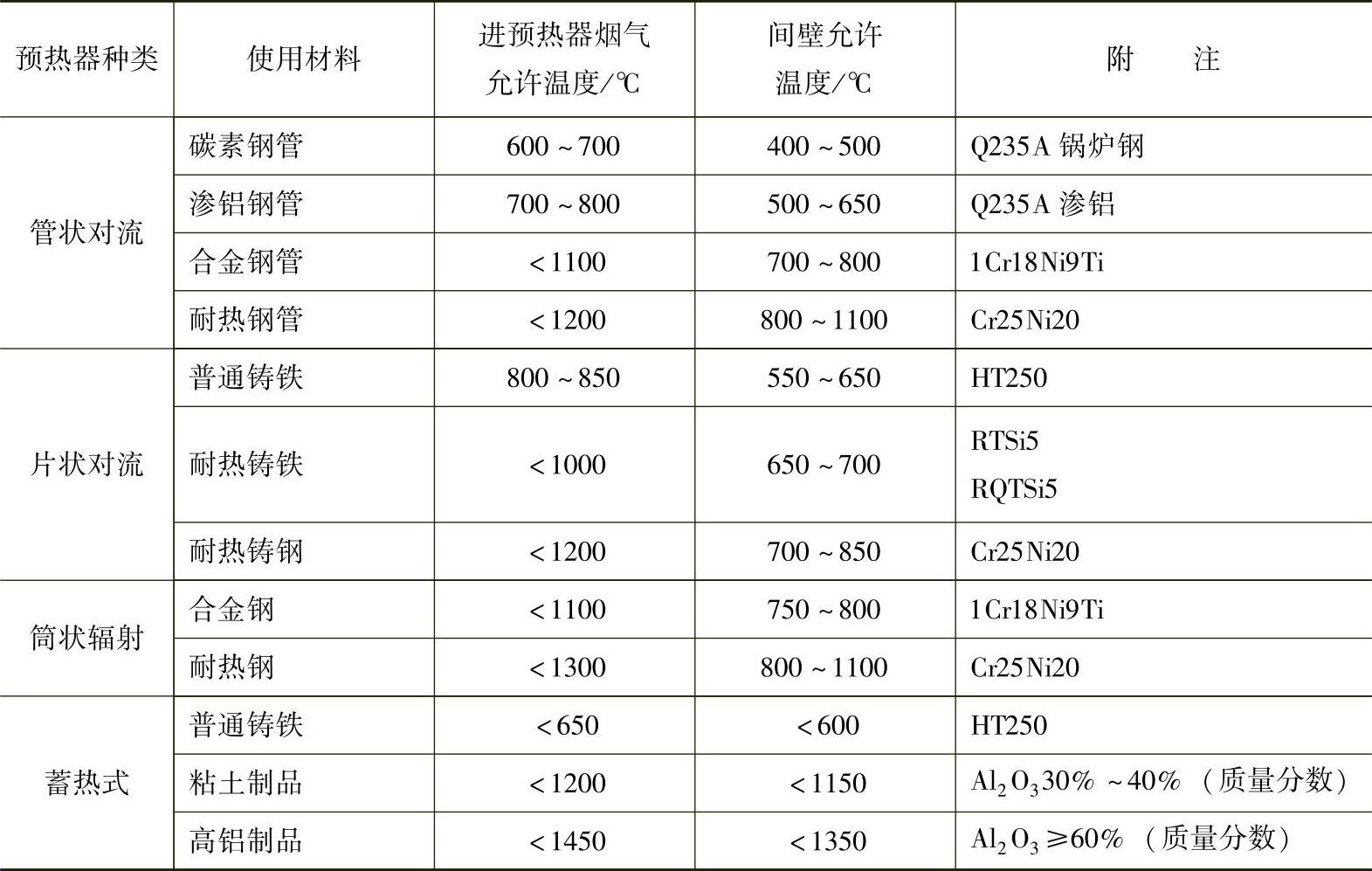

3)管状预热器的钢管、筒状辐射预热器的内筒,不能采用耐热钢(抗氧化钢)时,可采取表面渗铝的办法以提高碳素钢管的抗氧化性能。各类预热器间壁材料及允许温度见表6-1。

4)预热器前加防辐射措施,不使预热器体承受局部过热,设计计算时适当提高空气侧传热系数。

5)采取并逐步完善进预热器前烟气温度过高时的报警和自动控制措施。

6)装设膨胀节,防止因热胀冷缩使预热器体开裂。

7)预热器前应设置烟道闸板或阀门,当停炉或突然停电时,切断烟气通路用以保护预热器。

表6-1 各类预热器间壁材料及允许温度

4.采取检修维护措施

1)预热器前设置蒸汽或压缩空气接口,定期吹扫积灰,保持预热器高性能运行。

2)炉子操作中注意对烧嘴空气与燃料的比例调节,防止在预热器内发生二次燃烧。

3)如烟气中含有腐蚀性气体成分时,应有防腐蚀措施并保证预热器内烟气温度不低于相应的露点温度。

4)预热发生炉煤气时,在预热器入口最低处要设置冷凝水排出口。对大型炉子的煤气预热器需设有煤气放散系统。

5)预热空气时,为了保护预热器体,应在预热器出口附近设置放风管,以便停炉后继续送风一段时间,冷却预热器体以防烧坏。

6)根据预热器前烟气温度情况,考虑是否设置冷风吸入口(稀释烟气温度用),吸入口位置应在预热器前不小于500mm处。

7)要考虑检修和清理烟气通道以及预热气体通道的方便性,水平安装的煤气预热器两端应采用法兰连接结构。

5.有关设计参数的确定

(1)预热空气量Vk按炉子平均燃料消耗量计算所需的预热空气量,同时还要考虑空气沿程的漏损量。

Vk=ηαLoB (6-1)

式中 Vk——预热空气量(m3/h);

η——空气漏损系数:中、小炉子η=1.05~1.15;大型炉子η=1.2;使用陶瓷预热器时η=1.3~1.4;

α——空气系数:燃煤气炉α=1.05~1.15;燃油炉和煤粉炉α=1.1~1.2;燃煤炉α=1.2~1.4;

Lo——理论空气消耗量(m3/m3或m3/kg);

B——平均燃料消耗量(m3/h或kg/h)。

(2)空气预热温度tk预热温度高,则燃料节约率高,但每提高预热温度100℃,预热器大约要增加0.8~1.2倍的传热面积,使投资剧烈增加,所以预热温度应选一最佳值。

最佳预热温度与燃料价格、热收回率大小、预热器投资额、预热器性能好坏及其使用寿命有关。一般认为预热温度为烟气温度的0.5~0.55倍为佳。

确定预热温度尚要考虑管路的温降、燃烧器所能承受的温度限度以及为保证所需炉温而要求的最低预热温度。(https://www.xing528.com)

燃用不同燃料的炉子,其空气预热温度可按下列数据选用

对于煤炉:tk≤300℃;

对于煤粉炉:一次空气tk≤300℃;二次空气按最佳值确定。

对于油炉和煤气炉:按最佳值确定。

(3)烟气量Vy按炉子平均燃料消耗量计算烟气量,同时要考虑沿程空气吸入量和烟气逸出量,还要考虑稀释烟气使其降温所掺入的冷空气量。假定沿程吸入空气量和逸出烟气量基本相等,则烟气量(单位:m3/h)按下式计算

Vy=(1+φ)VαB (6-2)

式中Vα——单位烟气量(m3/m3或m3/kg);

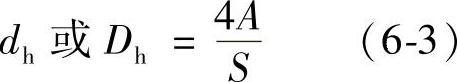

φ——烟气稀释系数,查图6-1;

B——平均燃料消耗量(m3/h或kg/h)。

(4)进预热器烟气温度 进预热器烟气温度采用下列数据:

炉温1300℃,上排烟加热炉采用1100~1150℃;预热器置于炉后地下烟道内的下排烟室式炉采用950~1000℃;炉温1300℃下排烟台车式加热炉采用900~950℃;炉温1250℃下排烟台车式加热炉采用850~900℃。炉温900~1150℃上排烟台车式或室式热处理炉相应采用800~1050℃;下排烟时相应采用650~800℃。上、下排烟的连续式加热炉采用800~850℃;连续式热处理炉酌减。

(5)气体流速 金属预热器的烟气流速一般采用1.5~3m/s,空气或煤气流速采用5~15m/s。引射排烟的高效筒状辐射预热器可将烟气流速增大到3~6m/s,空气或煤气流速增大至20m/s左右。

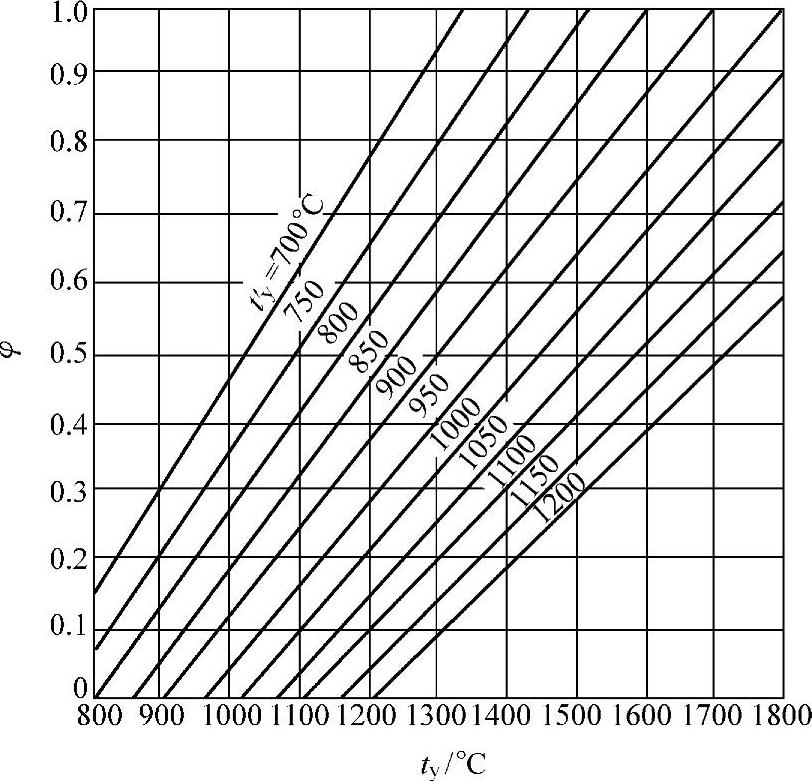

(6)管道的换算直径 进行气体力学计算时,对于非圆形管道(通道)其换算直径dh(Dh)(m)按下式计算

图6-1 烟气稀释系数φ值

ty—稀释前烟气温度t′y—稀释后烟气温度

式中 A——管道截面面积(m2);

S——管道周长(m)。

6.预热器的布置

中小型炉子使用的预热器可置于炉顶并兼作烟囱使用,大型炉子使用的预热器多置于烟道中。为了保持有较高的烟气温度,在炉型设计中应尽可能采用上排烟方式,既便于更多地回收烟气余热,同时也便于安装、维护和检修。

当空气、煤气需同时预热时,应首先在高温烟气段预热空气,而后在低温段预热煤气,通过提高空气的预热温度而尽量增加热回收率。如预热器体积较大时,可分制成若干预热器单体,然后串联或并联成整体,这样可便于制造、安装、运输、维修和更换。

预热器单体应垂直安装,以减少积灰和高温蠕变程度。如必须水平安装时,应考虑防高温蠕变和积灰问题。

7.预热器气体流动方式的选择

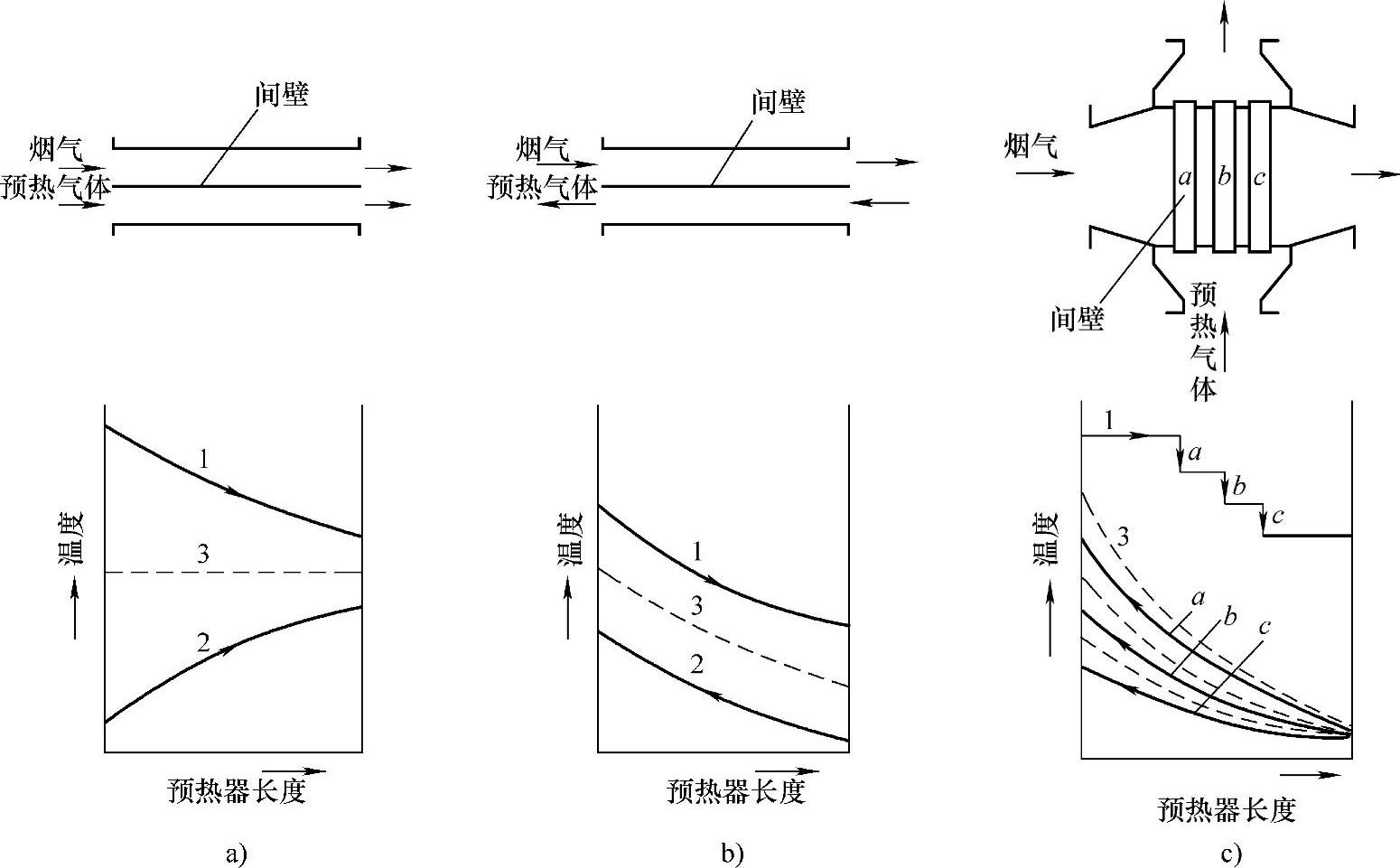

间壁式预热器内的气体以顺流、逆流和错流方式流动时,沿预热器长度方向的温度分布见图6-2。

顺流方式的优点是预热器壁温低而较均匀,有利于减小热应力和提高使用寿命。缺点是平均温差小,预热温度相对较低,最终预热温度总低于烟气出口温度。

逆流方式的优点是平均温差较大,气体的预热温度相对较高,其最终预热温度有可能高于烟气出口温度。缺点是烟气入口处的壁温高且整体壁温不均匀,使用寿命相对较短,需采用耐热性能较好的材质。

当预热器进口处烟气温度较高、而要求的气体预热温度不高时,常采用顺流方式;反之宜采用逆流方式。也可将预热器分成两个组成部分:先用顺流方式,后用逆流方式。或顺流方式在预热器前设置小型耐热保护单体以保护预热器,这对进预热器烟气温度较高、气体预热温度也较高时适用。

图6-2 顺流、逆流和错流时沿预热器长度的温度分布

a)顺流 b)逆流 c)错流

1—烟气 2—预热气体 3—间壁

错流方式的特点是综合了顺流方式与逆流方式的优缺点,根据不同的烟气温度选用相应的材质,可以降低造价、提高使用寿命,但其平均温差低。

8.预热器的串联与并联

将若干个预热器单体串联起来增加其行程数,由单纯的错流方式转变成错、逆流方式或错、顺流方式,可提高气体的预热温度,也能合理安排预热器单体的材质,但串联行程数越多,空气侧的阻力则越大,当行程数超过6时,传热效果已不明显。

将若干个预热器单体并联起来,能增加气体的预热量,而空气侧的阻力并不增加,由此可构成大型预热器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。