1.平焰烧嘴特点

平焰烧嘴喷出的不是直焰而是紧贴炉壁向四周均匀伸展的圆盘形平火焰,能在很大的平面内造成均匀的温度场,并具有很强的辐射能力。

平焰烧嘴主要以对流方式传热给炉墙,以辐射方式传热给被加热工件,有利于强化炉内传热过程和实现均匀加热,避免工件过烧,在工艺允许的条件下可提高加热速度,缩短工件与烧嘴的布置距离。对室式加热炉可降低炉膛高度,对台车式加热炉可减少烧嘴数量或缩小炉膛宽度,因此可显著改善加热质量,提高炉子生产率和降低燃料消耗。

现有平焰烧嘴形成平焰燃烧的方法有两种:一是在烧嘴出口处设置挡流板,使轴向气流受阻而沿炉壁径向散开形成平火焰;另一方法是利用旋转气流配合喇叭形通道而形成平火焰。目前多采用后一种方法。

取得平焰燃烧的基本方法是气流喷出烧嘴后其径向速度必须远大于轴向速度而形成强烈的旋转气流,而且在火焰根部有连续点燃的条件以保证稳定燃烧。由于旋转气流产生的离心力,使气流获得较大的径向速度,当气流动能足以克服气流径向压差的反压力和气流粘性阻力时,在喇叭形烧嘴砖的配合下气流充分扩展,在附壁效应作用下气流向炉墙表面靠拢,因而形成平展气流。

2.平焰烧嘴分类

按燃料种类分为燃煤气、燃油、燃煤粉三类平焰烧嘴;按旋流方式分为单旋流和双旋流两种;按助燃空气供入方式分为鼓风式和引射式两种。

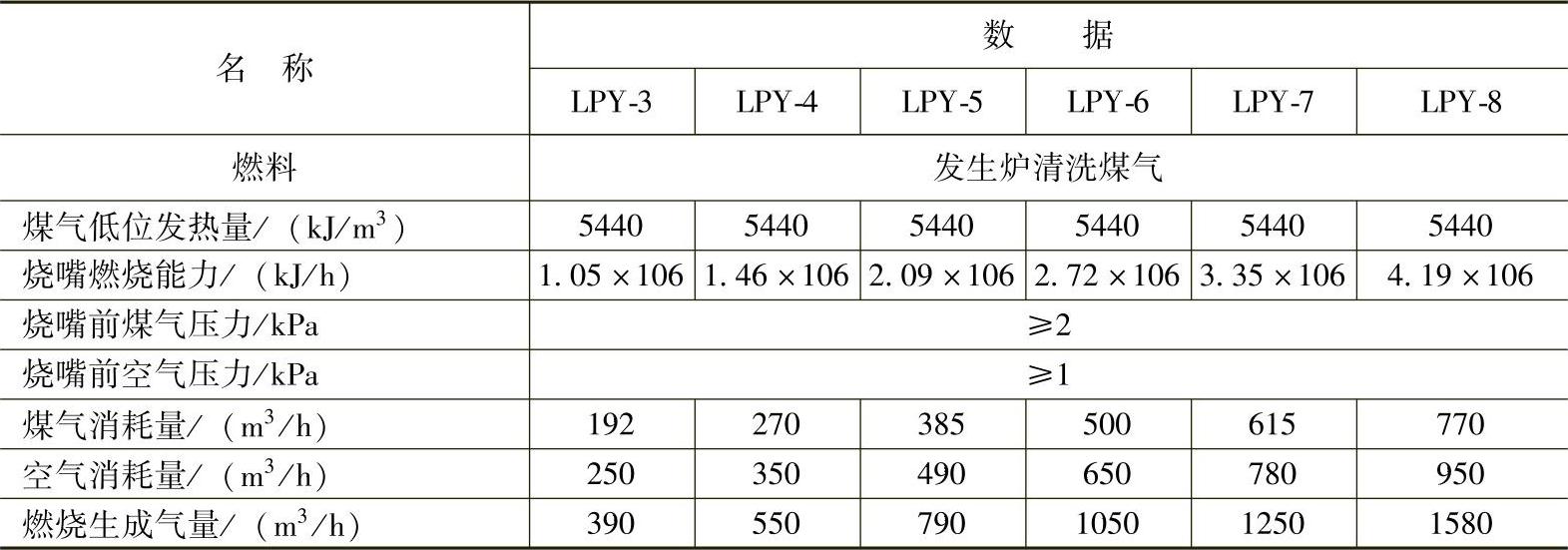

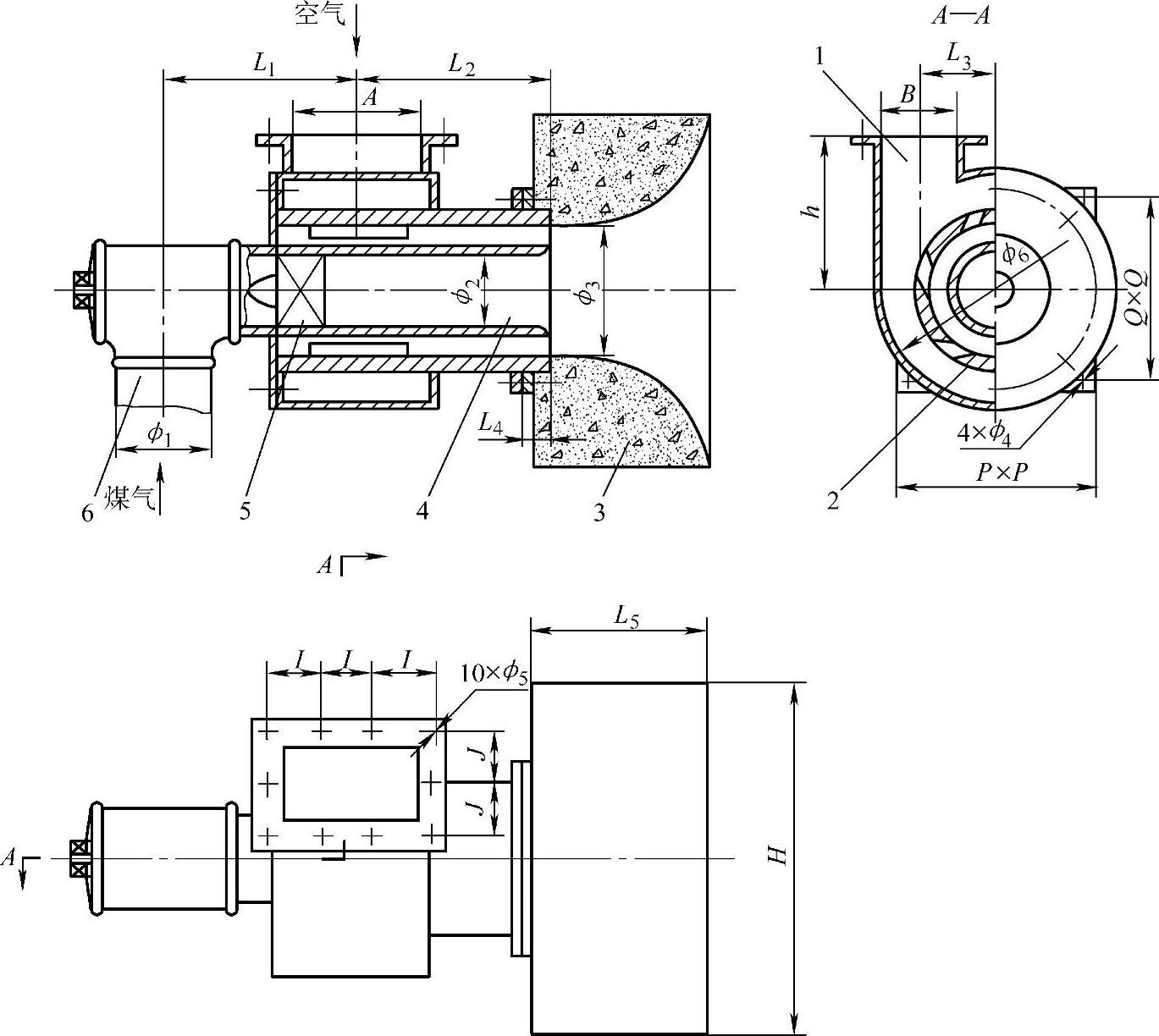

(1)双旋流鼓风式煤气平焰烧嘴(图5-16)在烧嘴中心煤气通道内及外环空气通道内安装轴向叶片式或蜗壳式旋流器,空气、煤气同心同向旋流喷出从而形成平焰燃烧,适用于燃发生炉煤气和城市煤气。性能及规格见表5-24,安装尺寸见

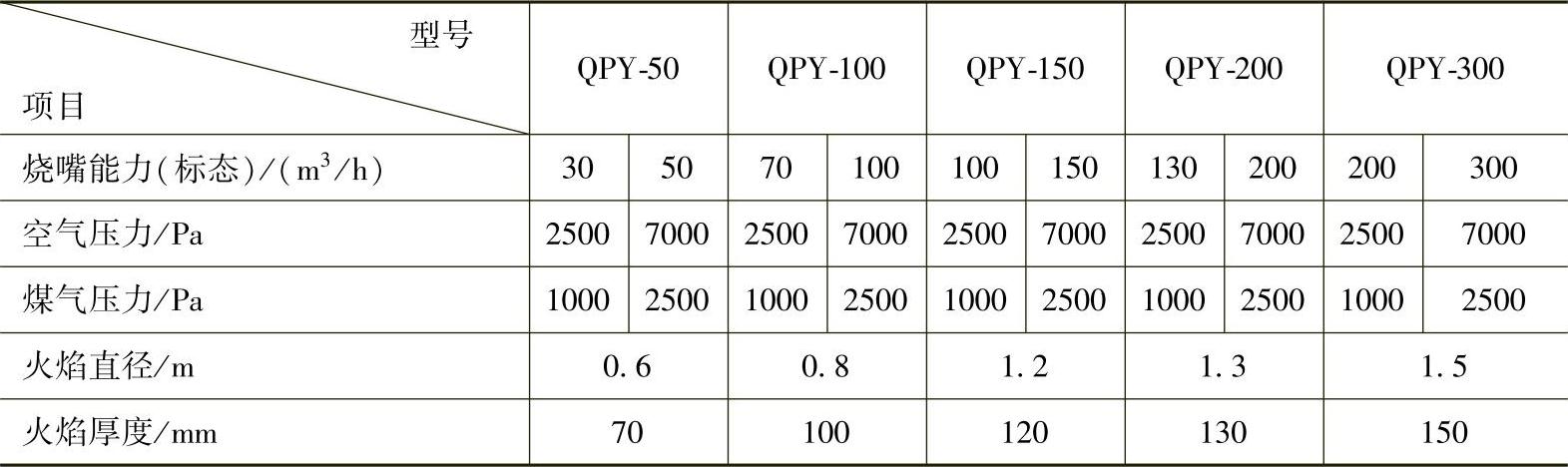

表5-24 LPY型双旋流鼓风式煤气平焰烧嘴性能

注:1.表中气体体积为标准状态。

2.空气、煤气预热时,烧嘴能力将下降,要通过计算进行修正。

表5-25。

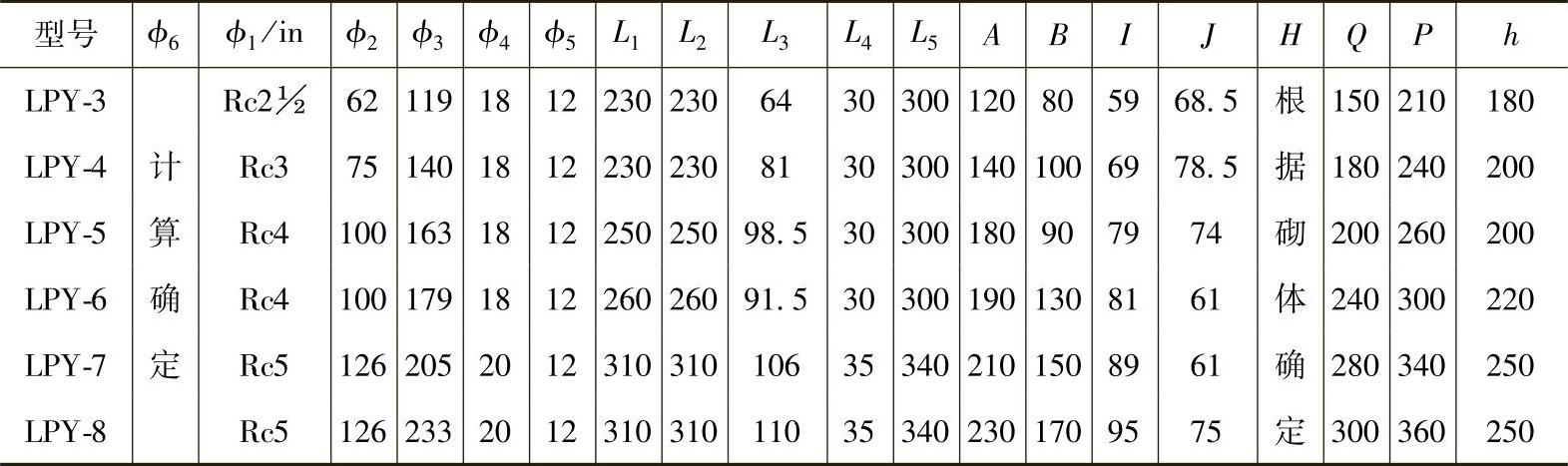

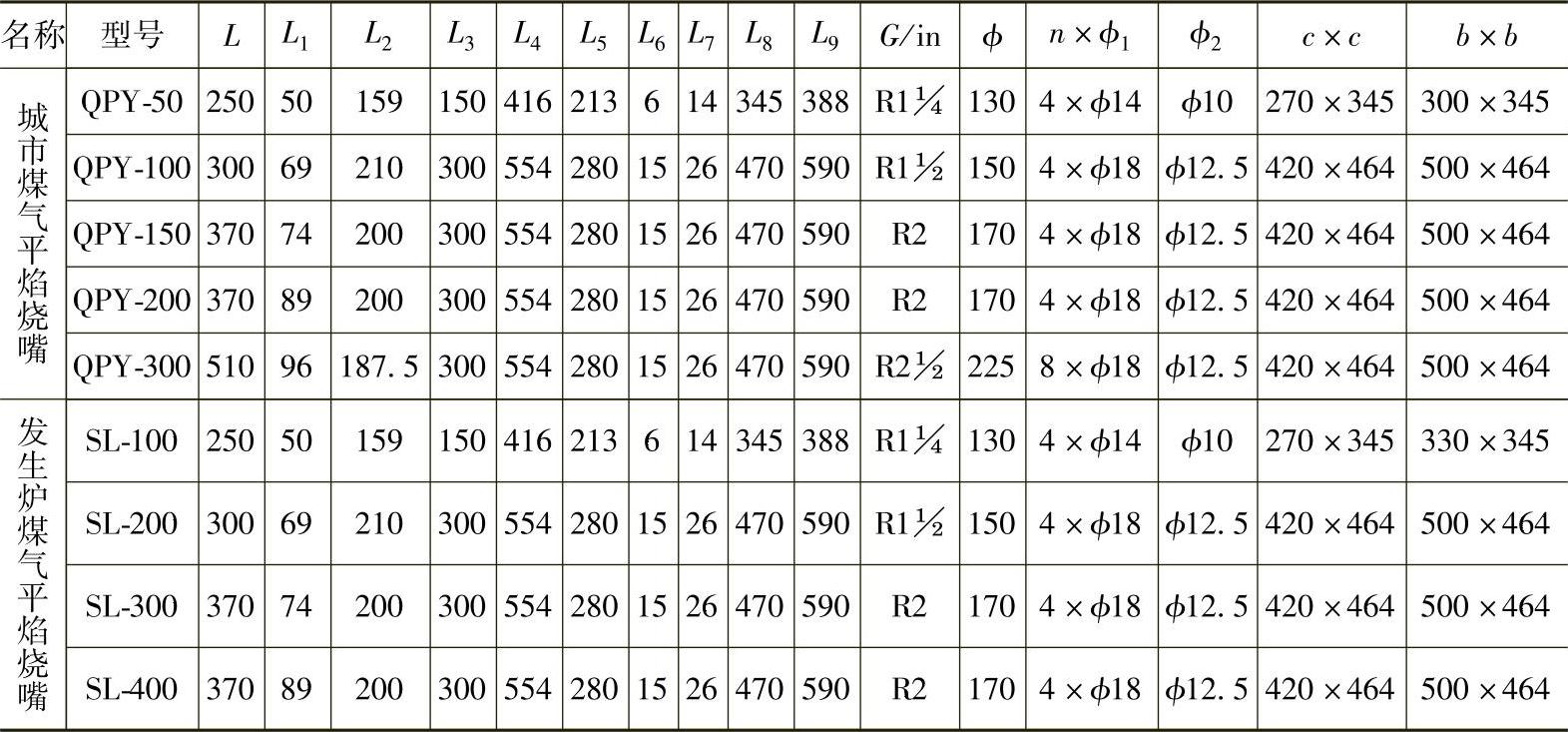

表5-25 LPY型双旋流鼓风式煤气平焰烧嘴尺寸 (单位:mm)

图5-16 双旋流鼓风式煤气平焰烧嘴

1—进风口 2—旋风器 3—烧嘴砖 4—煤气喷口 5—煤气旋流器 6—煤气入口

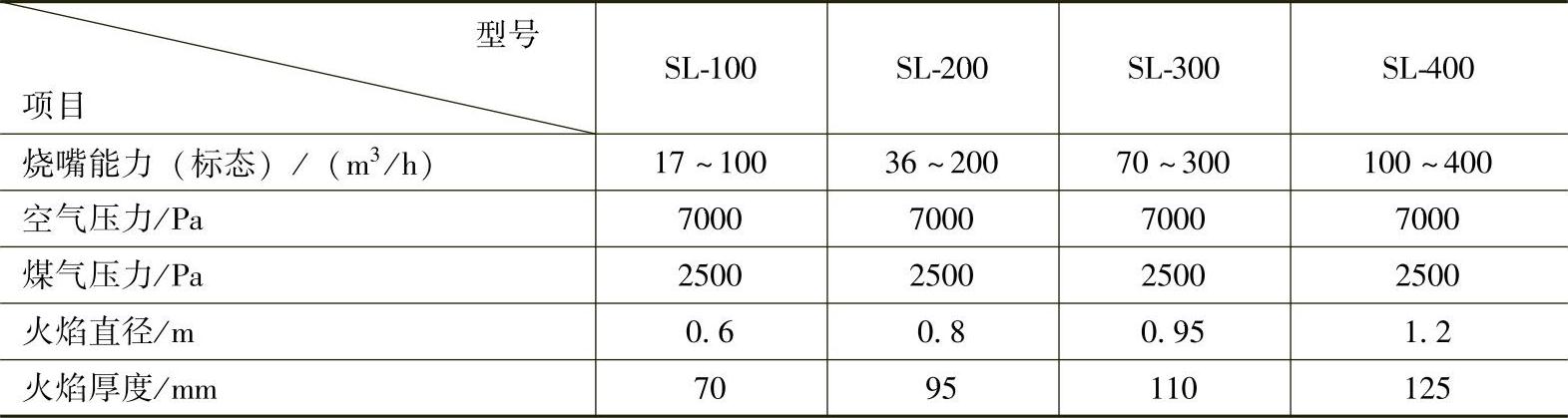

(2)单旋流鼓风式煤气平焰烧嘴(图5-17)该型烧嘴煤气由中心煤气管头部径向喷出,空气由侧面经旋流器喷出,适于燃用城市煤气或发生炉煤气。烧嘴性能、规格及安装尺寸见表5-26~表5-28。

3.平焰烧嘴计算

表5-26 单旋流鼓风式发生炉煤气平焰烧嘴性能

表5-27 单旋流鼓风式城市煤气平焰烧嘴性能

表5-28 单旋流鼓风式煤气平焰烧嘴安装尺寸 (单位:mm)

以双旋流鼓风式煤气平焰烧嘴为例(图5-16),有关设计参数的计算方法如下:

1)风套外壳内径ϕ6,按环缝内空气流速(标态)7~9m/s确定。

2)煤气管内径ϕ2,按煤气管出口流速(标态)10~15m/s计算。(https://www.xing528.com)

3)空气切向入口流速vq等于(标态)20~25m/s,大能量烧嘴取低限。

4)空气环形通道的出口速度应低于切向入口流速,一般取(标态)10~15m/s。

5)煤气旋流片的倾斜角为30°~45°,旋流片内的煤气流速vx等于(标态)15~25m/s。

6)烧嘴砖出口半径R=(1~1.5)ϕ3。

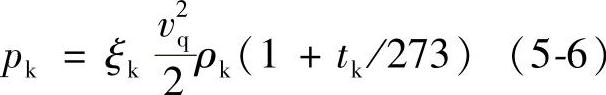

7)烧嘴前空气压力按下式计算:

式中 pk——烧嘴前空气压力(Pa);

ξk——阻力系数,ξk=4~5;

vq——空气切向入口流速(标态)(m/s);

ρk——空气密度(标态)(kg/m3);

tk——空气温度(℃)。

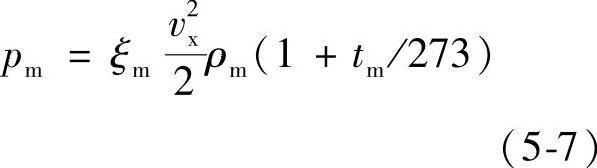

8)烧嘴前煤气压力

式中 pm——烧嘴前煤气压力(Pa);

ξm——阻力系数,ξm=5~6;

vx——旋流片内煤气流速(标态)(m/s);

图5-17 单旋流鼓风式煤气平焰烧嘴

1—空气阀 2—煤气管 3—壳体 4—旋流器 5—安装板 6—石棉板 7—烧嘴砖

ρm——煤气密度(标态)(kg/m3);

tm——煤气温度(℃)。

燃用密度小、发热量高的煤气或煤气出口流速较低时,可取消煤气旋流片,此时烧嘴前煤气压力按煤气出口流速计算并取ξm=1.2。

4.烧嘴砖

将烧嘴砖做成喇叭形或大张角出口,对形成平焰有重要作用。

1)喇叭形出口与旋转气流离心力向外扩展的规律相适应,使喷出气流附壁流动的特性得到了加强,气流的转向阻力被减小。

2)由于气流出口的轴向速度大为降低、而切向速度下降很少,因此使切向速度与轴向速度之比增加而促进平焰的形成。

3)旋转气流在喇叭形出口处形成锥形负压区,使回流阻力减少,回流量增大。回流的挤压作用促进气流附壁并造成平焰所具有的双驼峰形火焰。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。