1.金属吸收的有效热Q5(kJ/h)

Q5=G(h2-h1) (4-6)

式中 h2——加热终了时金属的比能,即焓(熔化金属时尚包括熔化热)(kJ/kg);

h1——加热前金属的比能(kJ/kg)。

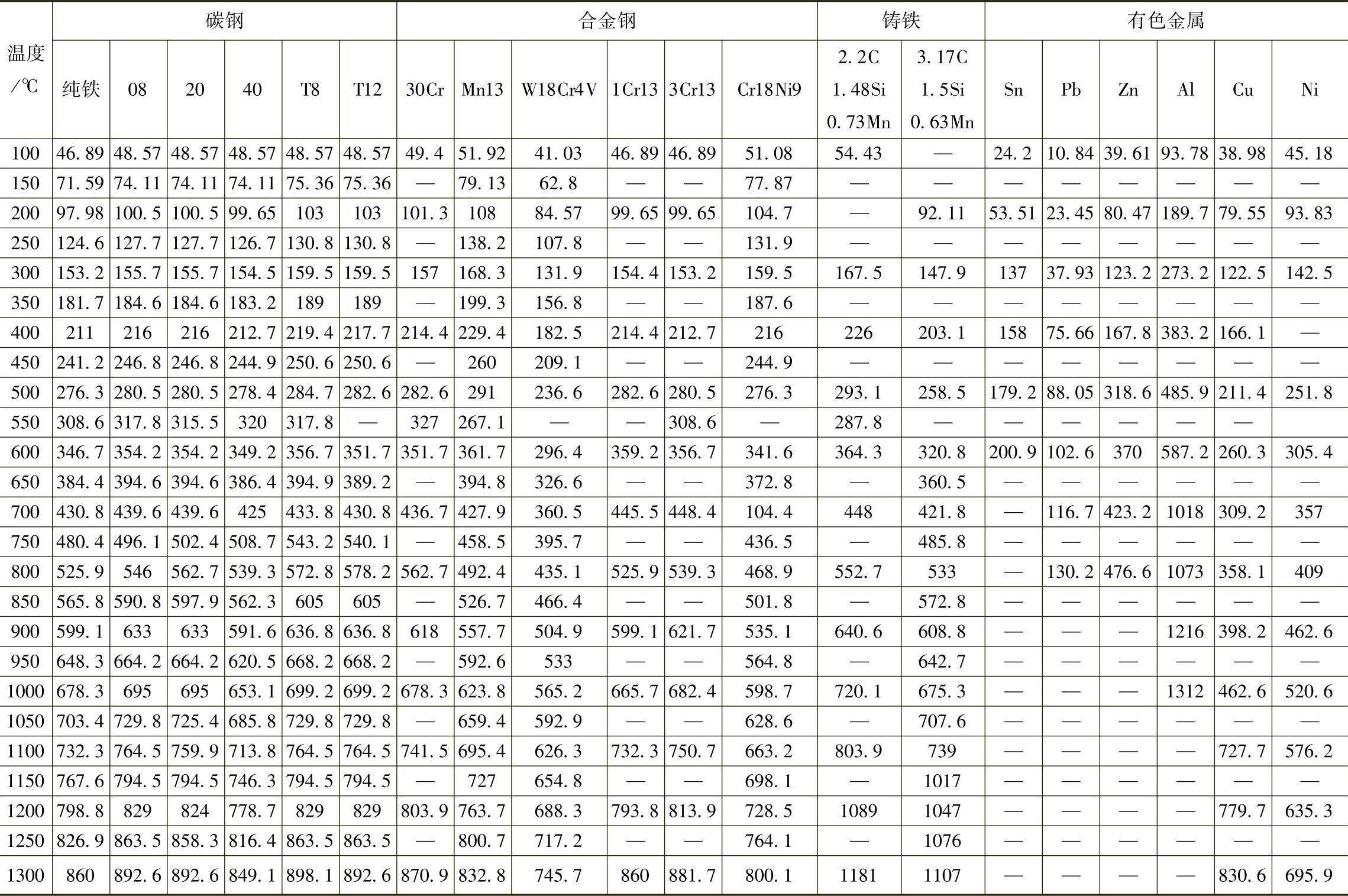

h1、h2值见表4-4。

对于砂型干燥炉

Q5=(Gjcj+Gxcx)(t2-t1)+Gs[100-t1+2248+1.88(t3-100)] (4-7)

式中 Gj、Gx、Gs——单位时间内(按燃烧装置工作时间计算)加热砂箱、砂型及蒸发水分质量(kg/h);

cj——金属砂箱比热容[kJ/(kg·℃)];

cx——干砂型比热容,cx=0.92[kJ/(kg·℃)];

表4-4 金属的比能(焓)h (单位:kJ/kg)

t1——干燥前砂型温度(℃);

t2——燃烧装置终止工作时砂型的平均温度(℃),约比炉温低100~200℃;

t3——燃烧装置工作期间的平均排烟温度(℃),约比炉温低100~200℃;

2248——水的汽化热(kJ/kg);

1.88——蒸汽比热容[kJ/(kg·℃)]。

2.加热辅助件所需热量Q6(kJ/h)

Q6=G6(h2-h1) (4-8)

式中 G6——辅助件(小车、垫铁、金属罩、料盘、链条等)质量(kg/h)。

3.炉渣带走的热量Q7(kJ/h)

Q7=G7c7t7 (4-9)

式中 G7——炉渣质量(kg/h);

c7——炉渣平均比热容[kJ/(kg·℃)],c7=0.69+0.00031t7;

t7——炉渣温度(℃)。

4.冷却水带走热量Q8(kJ/h)

Q8=3.6A8q8 (4-10)

式中 A8——水冷构件冷却面积(m2);

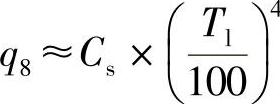

q8——单位面积热损失(W/m2),水冷构件表面无隔热层时 ;

;

Cs——导出辐射系数,Cs≈4.07[W/(m2·K4)];

Tl——炉温(K)。

加热炉的水冷炉门框因受附近砌体的遮蔽,计算q8时应乘以遮蔽系数Φ(≈0.7~0.8),即

水冷构件表面有隔热层时,其热损失量参照后述炉墙热损失公式计算。

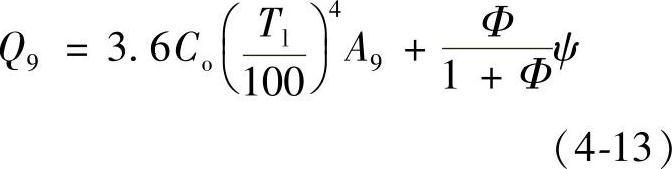

5.开启炉门或炉墙开孔的辐射热损失Q9(kJ/h)

式中 C0——黑体辐射系数,C0=5.675[W/(m2·K4)];

A9——炉门口或炉墙开孔面积(m2);

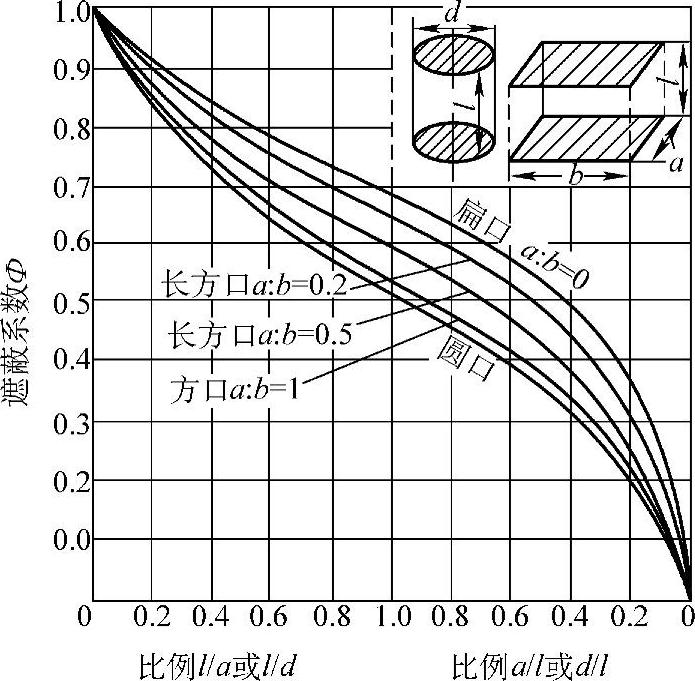

Φ——遮蔽系数,见图4-12;

ψ——炉门或炉墙开孔开启时间比,如每小时开启0.6h,则ψ=0.6。

如炉门或炉墙开孔用金属板遮挡(无内衬),则辐射热损失为

6.通过炉门及其他不严密处逸出气体损失热Q10(kJ/h)

Q10=V′cy(ty-t0) (4-14)

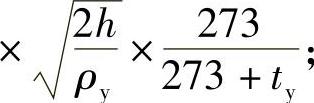

式中 V′——逸出烟气量(标态)(m3/h),V′=0.82×3600×Aψ

cy——逸出烟气平均体积热容(标态)[kJ/(m3·℃)];

ty——逸出烟气温度(℃);

图4-12 通过炉口辐射时的遮蔽系数Φ

t0——周围大气温度(℃),可忽略不计;

A——炉门口及缝隙面积(m2);

0.82——流量系数;

h——炉门口或缝隙中心处炉内正压(Pa),h=(ρk-ρy)Hg+pd;

ρk、ρy——周围空气及逸出烟气在各自温度下的密度(kg/m3);

pd——炉底平面处炉压(Pa);

H——炉门口或缝隙中心离炉底高度(m);

g——重力加速度(m/s2),g=9.81m/s2。

此项热损失难以计算准确,因为pd随操作情况变化较大,当炉门较大时往往炉门上部有高温炉气逸出而下部有冷空气吸入,以致V′、ty都难以确定。对于排烟温度接近于炉温的火焰炉,如室式炉、台车式炉等,此项热损失可以近似地认为是烟气带走热量中的一部分,不必单独列项计算,计算电炉时要予以考虑。

7.烟气带走的热量Q11(kJ/h)

Q11=(1-K)BVacy(ty-t0) (4-15)

式中 Va——标态下单位燃烧生成气量(m3/m3或m3/kg);

cy——标态下离炉烟气平均体积热容[kJ/(m3·℃)];

ty——离炉烟气温度(℃);

t0——周围大气温度(℃),可忽略不计;

K——机械不完全燃烧损失率,见式(4-3)。

当有部分烟气量V′由炉门等处逸出并且已经计算了Q10时,烟气量(1-K)×BVa中应扣除V′。

8.燃料的机械不完全燃烧热损失Q12(kJ/h)

Q12=BKQd (4-16)

粗略计算时,Q12可忽略不计。

9.燃料的化学不完全燃烧热损失Q13(kJ/h)

Q13=(1-K)BVa(126.4CO+107.6H2+358CH4) (4-17)

式中 CO、H2、CH4——烟气中该气体相应的体积分数(%)。

对一般炉型进行粗略计算时Q13可忽略不计,但以还原性气氛加热的炉子则必须计算此项热损失。

10.炉墙热损失Q14(kJ/h)

Q14=3.6∑A14q14 (4-18)

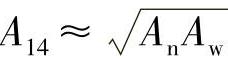

式中 A14——包括炉墙、炉顶、炉底及炉门在内的计算面积(m2),对于稳定态传热的连续式炉 ;对于炉子升温阶段炉墙处于不稳定态传热的间歇式炉,热量的传递主要发生在内表面附近,可近似取A14=AN;

;对于炉子升温阶段炉墙处于不稳定态传热的间歇式炉,热量的传递主要发生在内表面附近,可近似取A14=AN;

An、Aw——炉墙、炉顶、炉底及炉门的内表面及外表面面积(m2);

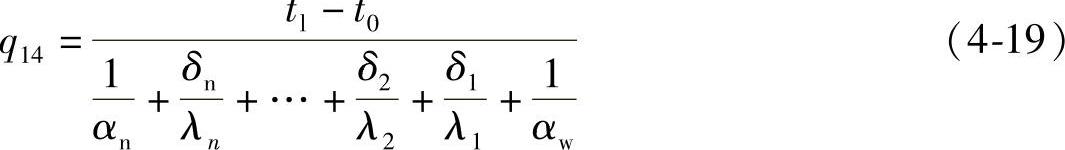

q14——稳定态炉墙单位面积热损失(W/m2),按下式计算:

式中 tl——炉内温度(℃);

t0——周围大气温度(℃);

αn——炉墙内表面传热系数[W/(m2·℃)];tl≤450℃时,αn≈9.3+0.058tl;tl>450℃时, 数值很小可忽略不计;

数值很小可忽略不计;

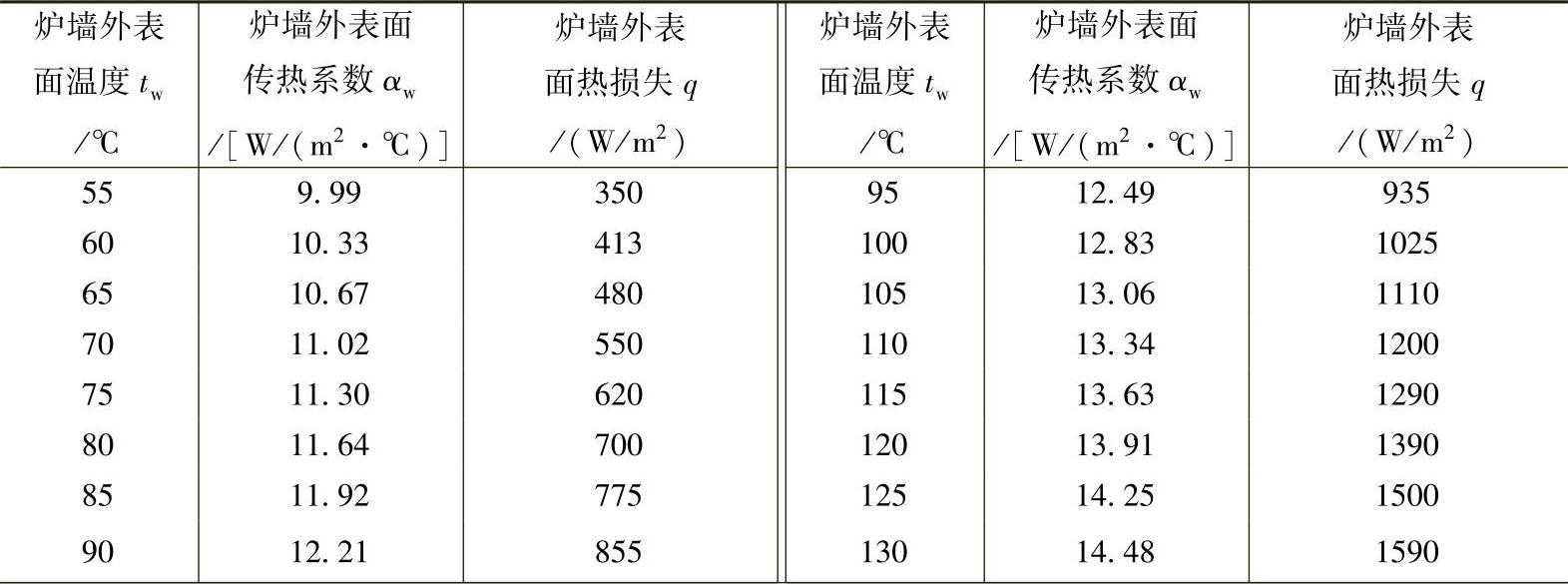

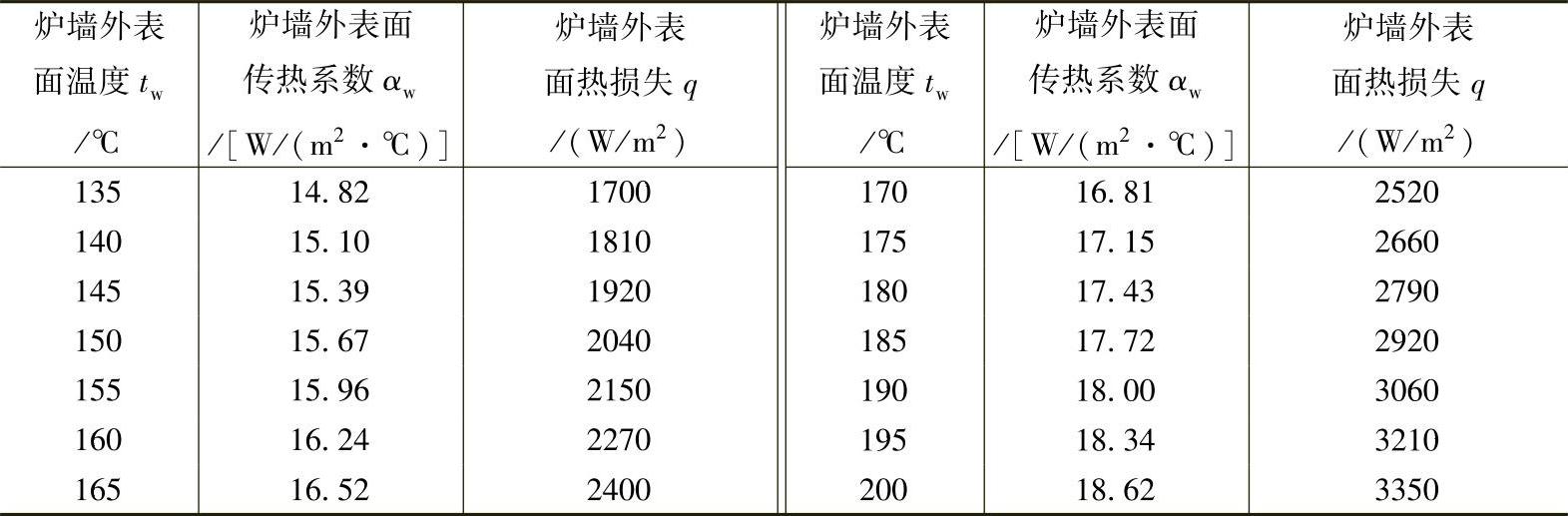

αw——炉墙外表面传热系数,查表4-5;

δn、…、δ2、δ1——炉墙各层材料的厚度(m);

λn、…、λ2、λ1——炉墙各层材料的热导率[W/(m·℃)]。

表4-5 炉墙外表面温度、传热系数和热损失

(续)

炉墙外表温度tw按下式计算

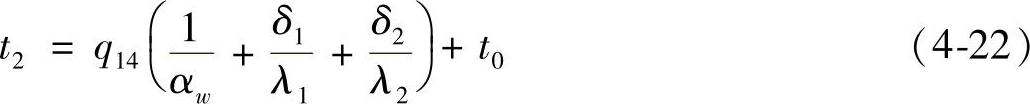

从外表面算起,第一、二层间的分界面温度为

第二、三层间的分界面温度为

同样可推算其他各层间的分界面温度。

计算分界面温度的目的有二:一是核算炉墙各层材料的平均温度是否与选取该层材料λ值时所假定的温度相近;二是核算各层温度是否超过材料允许的最高工作温度。

当炉墙外表面温度要作为设计考核指标而需精确计算时,应按表4-5所列数据计算,表4-5是按t0=20℃、静止空气及炉墙外表面黑度为0.8的条件计算得出的。

实炉底的稳定态单位面积热损失q14(W/m2)为

式中 ϕ——形状系数。圆炉底ϕ=4;方炉底ϕ=4.4;矩形炉底ϕ=4.4~3.75;(https://www.xing528.com)

λ——炉底材料的热导率[W/(m·℃)];

B——炉底最小宽度或直径(m)。

式(4-23)适用于炉底直接砌在基础上、无通风孔、炉底和侧墙厚度等于B/6时的情况。墙厚增至B/4时,热损失减少5%;墙厚减至B/8时热损失增加8%~10%。

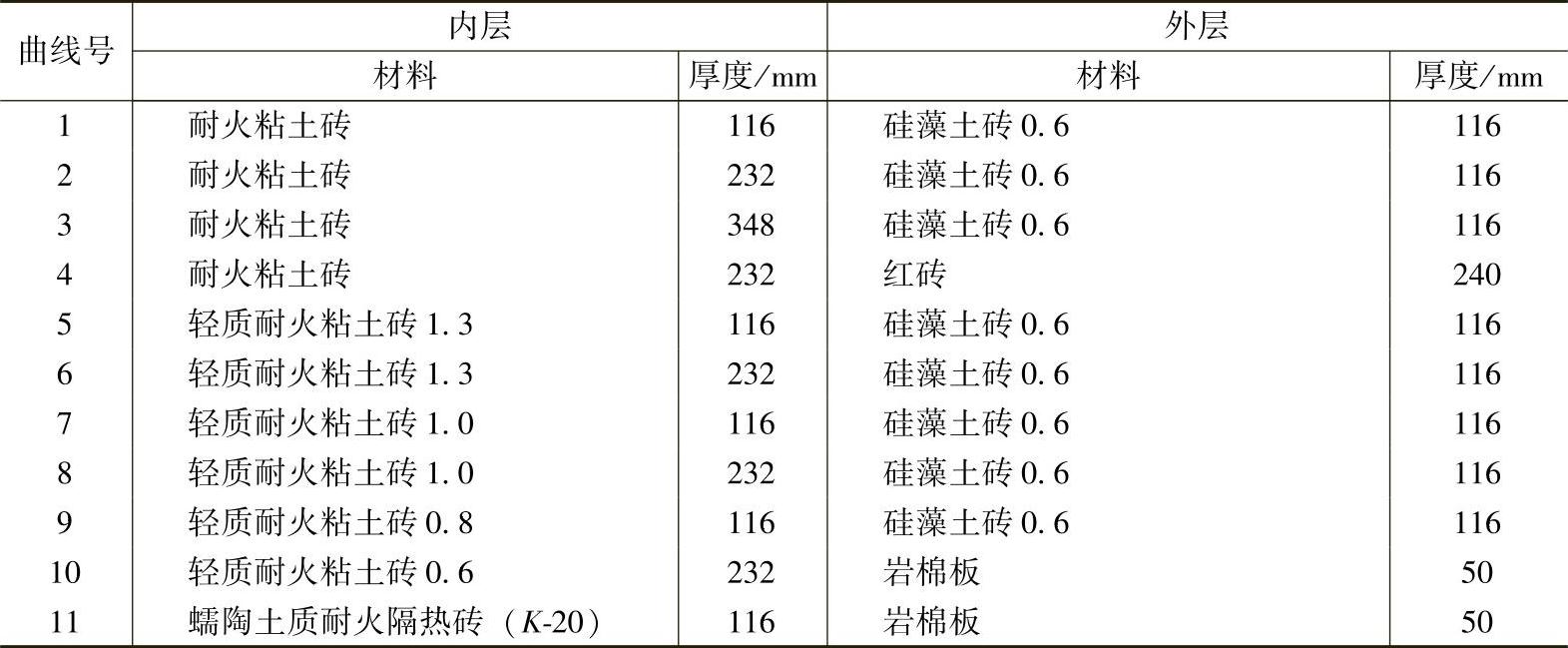

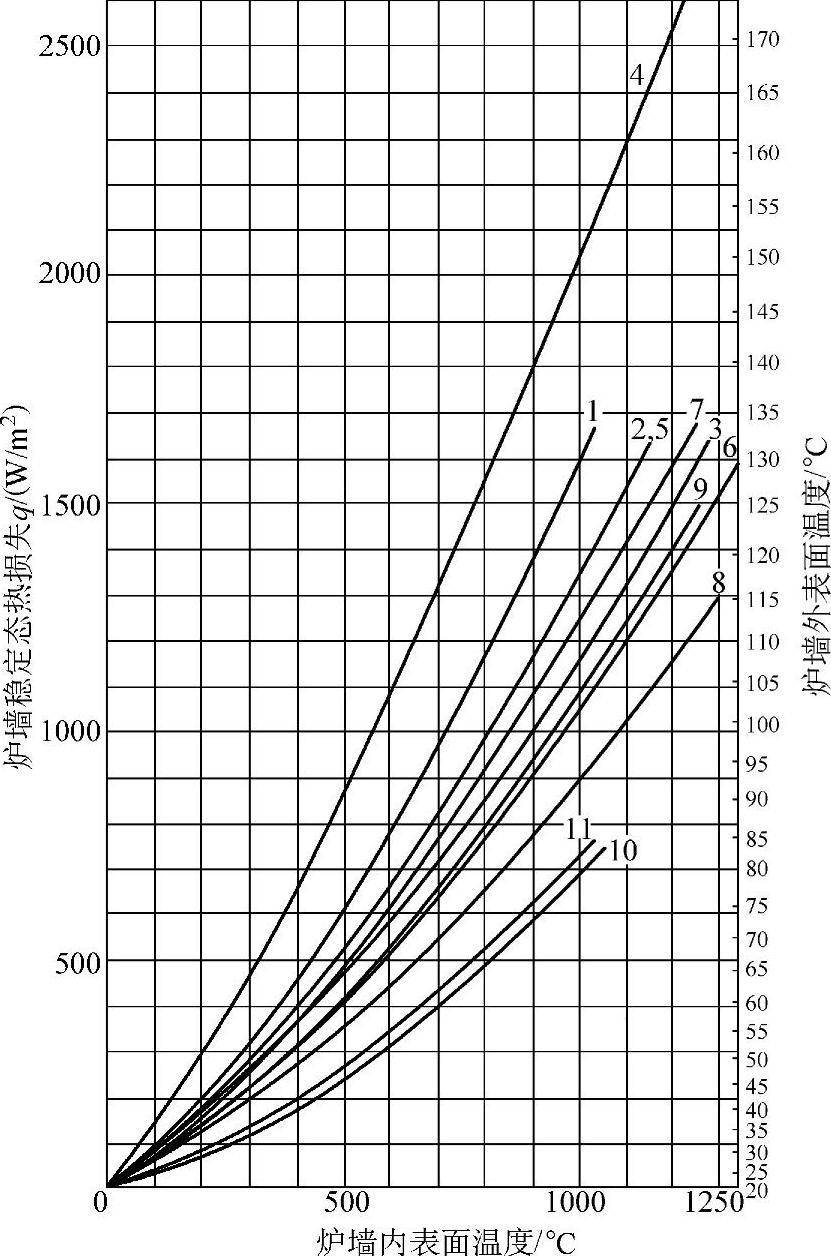

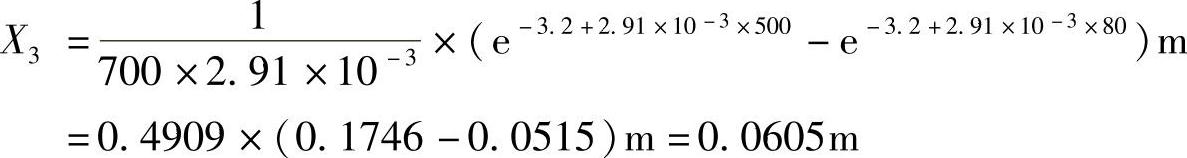

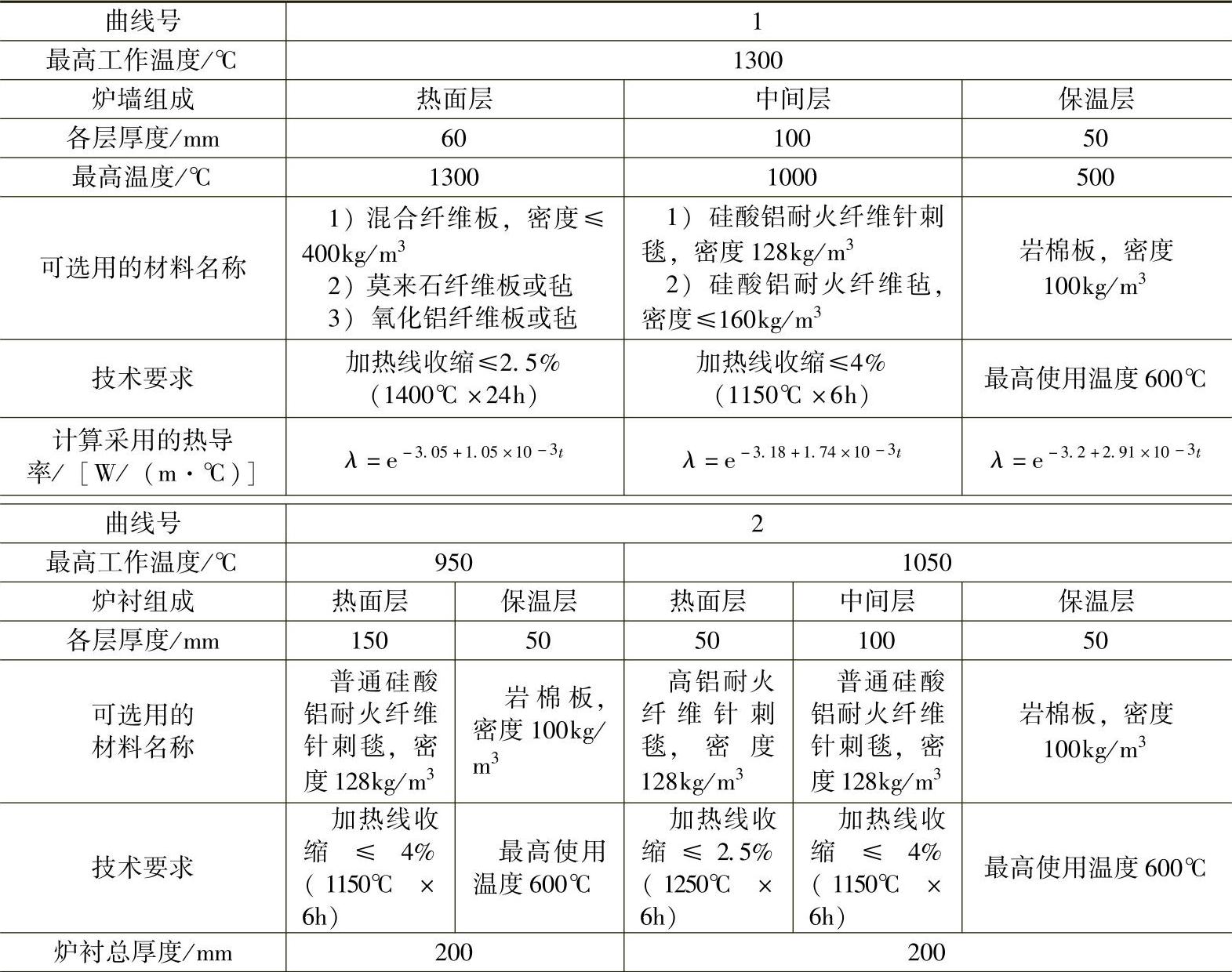

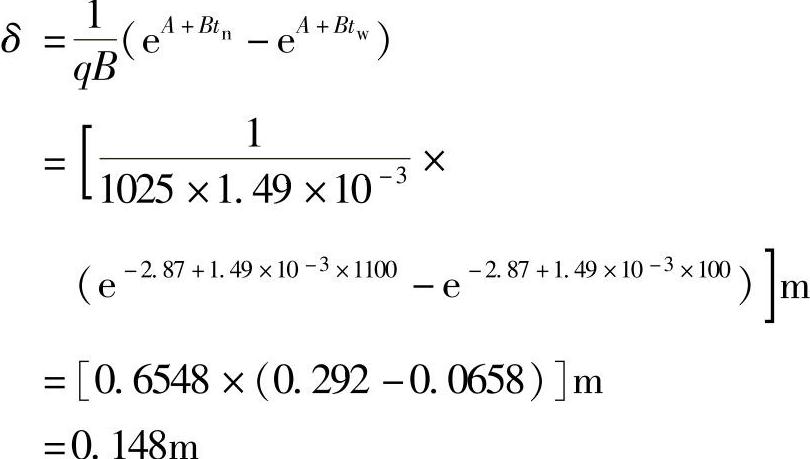

按式(4-19)~式(4-22)计算出的常见炉墙稳定态单位面积热损失及外表面温度见图4-13,各曲线代号见表4-6。

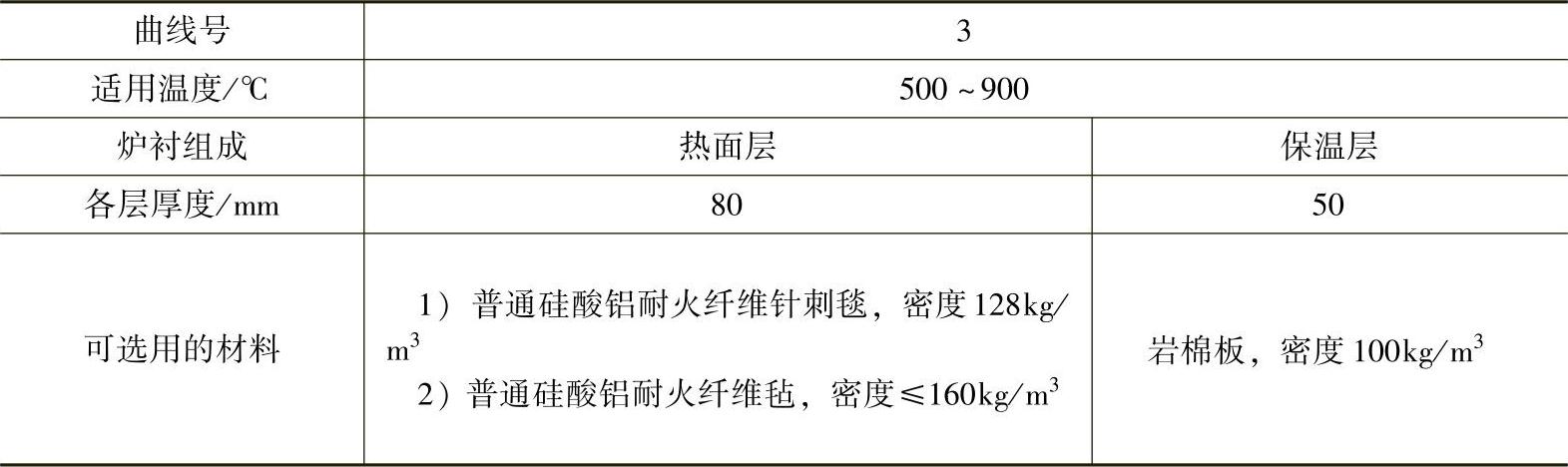

表4-6 图4-13各曲线代号注释

图4-13 常见炉墙稳定态单位面积热损失及其外表面温度(曲线代号注释见表4-6,环境温度20℃,炉墙外表面传热系数查表4-5)

图4-13曲线适用于计算大中型炉子的炉墙热损失,小型炉子由于炉墙内、外表面积相差较大,实际热损失要比曲线所示数值大。例如:当Aw/An=2时,实际热损失比图示大15%左右。An及Aw为炉墙内、外表面积(m2)。

11.炉墙蓄热损失Q15

对于间歇式炉,如室式炉、台车式炉等,炉子升温阶段处于炉墙非稳定态传热状况,应计算炉墙的蓄热损失。

式中 Q15——单层砌体炉墙蓄热损失(kJ/h);

G——炉墙砌体质量(kg);

Cq——砌体比热容[kJ/(kg·℃)];

tn、tw——炉子升温终了时砌体内外表面温度(℃);

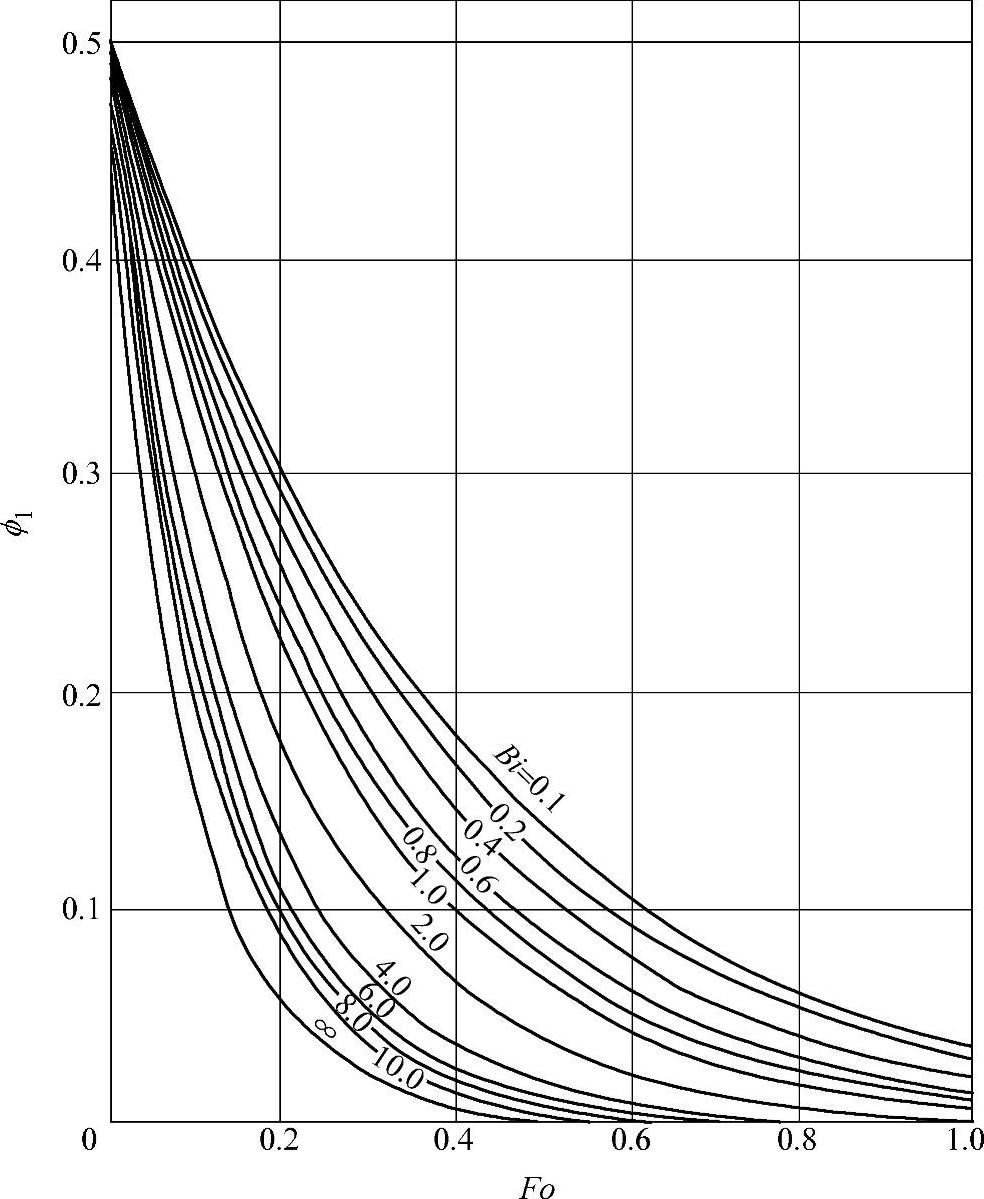

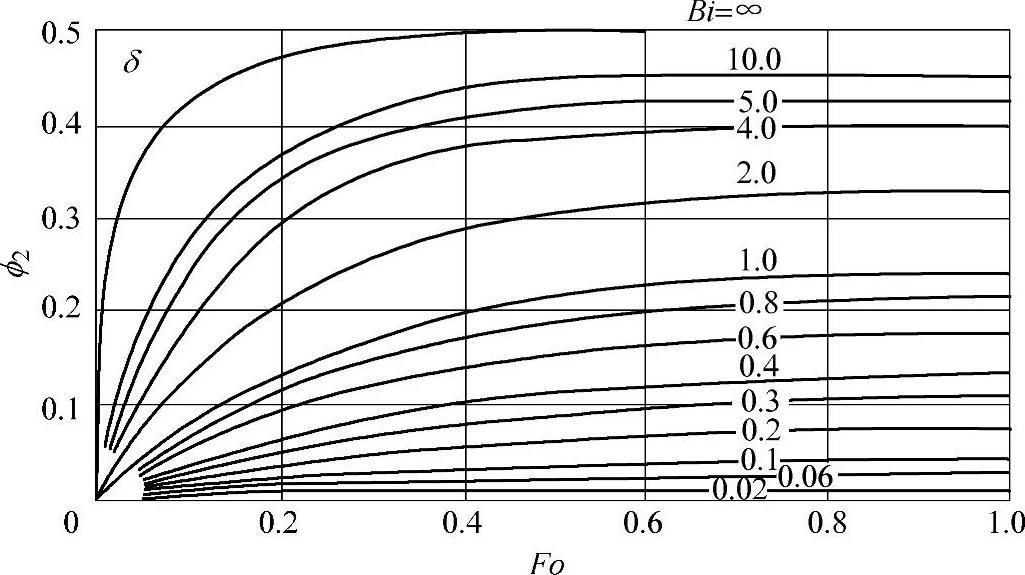

tj——炉子升温前砌体平均温度(℃),tj=t0+ϕ1(tn-tw)+ϕ2(tl-to),函数ϕ1根据毕欧数Bi=αqδ/λq和傅里叶数Fo=αg×τ/δ2查图4-14和图4-15;

αq——升温阶段炉气向砌体内表面辐射对流的总传热系数[W/(m2·℃)];

αd——表面传热系数[W/(m2·℃)],气流速度v≤5m/s时,αd=6.16+4.19v;气流速度v>5m/s时,αd=7.52v0.75;

σ——导出辐射系数[W/(m2·K4)],tl=900~1300℃时,σ=3.5~4W/(m2·K4);tl<900℃时,σ=3~3.5W/(m2·K4);

tl——升温阶段炉气温度(℃),对于加热炉,tl=1200~1300℃,对于热处理炉,tl≤1000℃;

tjb——升温阶段砌体表面平均温度(℃),取tjb=0.7tl;

t0——炉墙周围大气温度(℃),to=20℃;

δ——砌体厚度(m);

图4-14 根据Bi、Fo确定函数ϕ1

图4-15 根据Bi、Fo确定函数ϕ2

τ——升温时间(h);

λq——砌体材料的热导率[W/(m·℃)];

αq——砌体材料的热扩散率(m2/h)。

炉墙如为多层砌体时,上述单层砌体蓄热计算公式中有关砌体的几项参数需进行性能等效折算,用折算后λ′q、c′q、α′q代替原式中λq、cq、αq进行蓄热计算。

等效热导率

等效比热容

等效热扩散率

式中 δ——砌体厚度(m);

m——砌体层数;

δi、λi、ρi、ci、αi——第i层砌体的厚度、热导率、密度、比热容和热扩散率。

12.全纤维炉墙稳定态热损失

(1)耐火纤维的热导率特性 耐火纤维的热导率随温度升高而剧烈增大,温度只升高数百摄氏度,而热导率却增加一倍,这一特性使得用前述计算方法难以获得准确结果。热导率还因耐火纤维的密度而异,密度增大时热导率先随之变小,待密度超过300~350kg/m3时,热导率又逐渐变大。热导率与热的传导方向也有关,当传热方向垂直于耐火纤维毯(或毡)的主平面时(以下简称平面方向)热导率较小;当传热方向与毯(或毡)的主平面平行,即从毯(或毡)的侧面方向传热(以下简称侧面方向)时,热导率较大,平均约为平面方向的1.3倍。故叠铺炉墙的热损失比同厚度、同密度的层铺炉墙为大。不同品种的玻璃态耐火纤维制品(包括天然原料、高纯、高铝及含铬等)只要温度、密度及传热方向相同,热导率就十分接近,可以近似地认为热导率不以品种而异。各种玻璃态耐火纤维毯或毡的热导率[W/(m·℃)]可用式(4-29)表示

λ=eA+Bt (4-29)

式中 t——温度(℃);

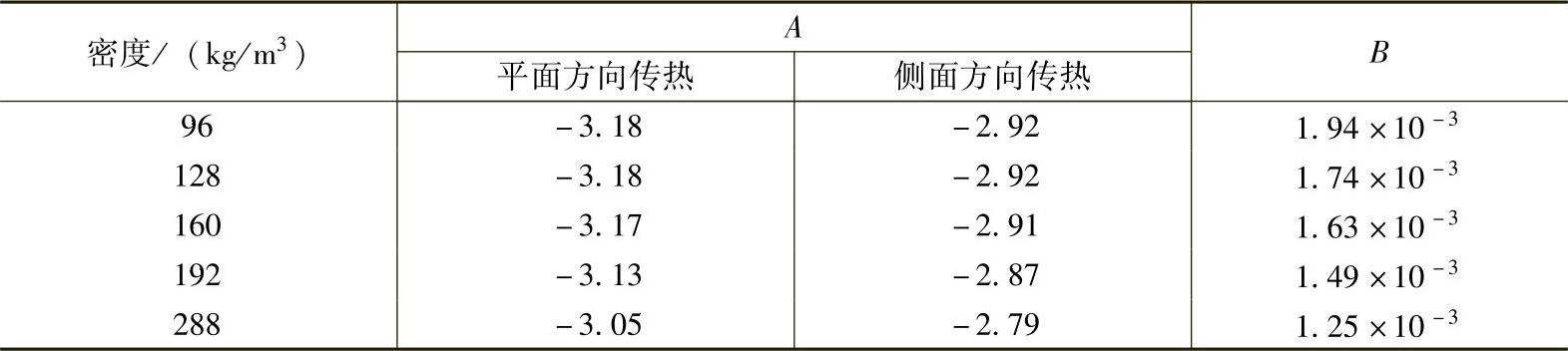

A及B——常数,数值见表4-7。

表4-7 不同密度耐火纤维毯(毡)热导率A及B值

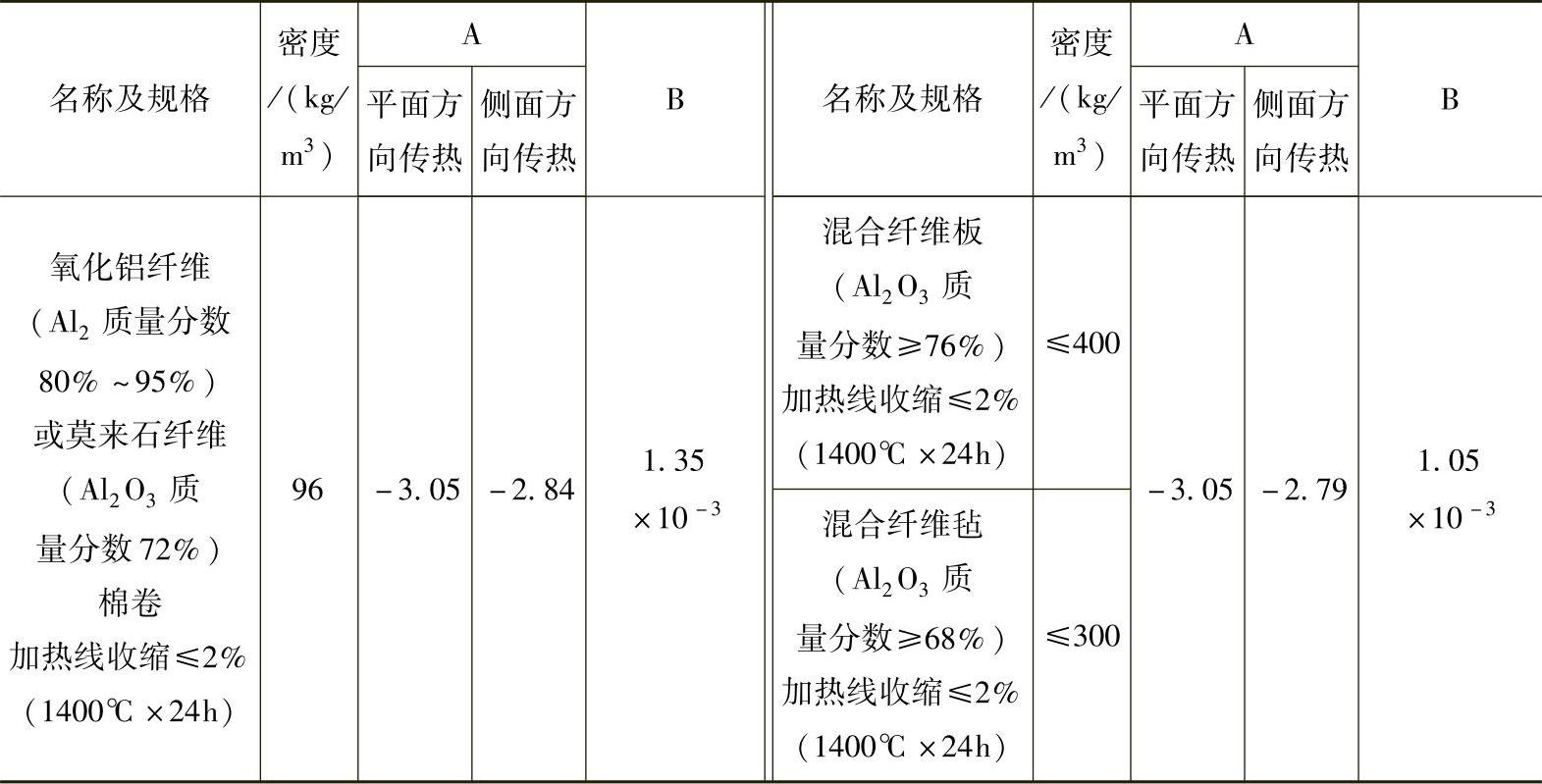

多晶纤维以及用多晶纤维与玻璃态纤维制成的制品其热导率也可用式(4-29)表示。A与B值见表4-8。

表4-8 多晶纤维和混合纤维制品热导率A及B值

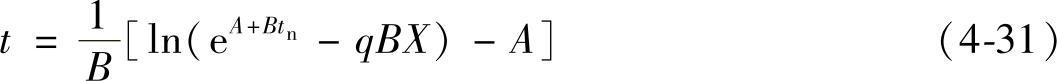

(2)稳定态传热计算 将热导率表达式λ=eA+Bt代入传热方程q=-λdt/dx,可得耐火纤维炉墙稳定态传热公式为

式中 t——炉墙内某一点的温度(℃);

tn——炉墙内表面温度(℃);

X——炉墙内某一点离内表面距离(m);

q——稳定态炉墙单位面积热损失(W/m2)。

式(4-30)即炉墙内温度分布曲线方程式,由此可以计算出温度为t(℃)处离内表面的距离X(m)。

如需求离内表面x(m)处的温度(℃)时,可用式(4-31)计算。

当X等于炉墙厚度δ(m)时,式(4-30)中的t即为炉墙外表温度tw(℃),由此得出炉墙厚度计算公式为

设计时如对tw有一定的要求值,则可在表4-5中查得相应的q值,代入式(4-32)求δ值。反之如对q值有规定,也可在表中查得tw值后代入式(4-32)计算δ值。

对于多层炉墙,可根据各层材料的许用温度确定各分界面温度t1、t2等,代入式(4-30)以求得相应的X1、X2等值,由此决定各层的合适厚度。

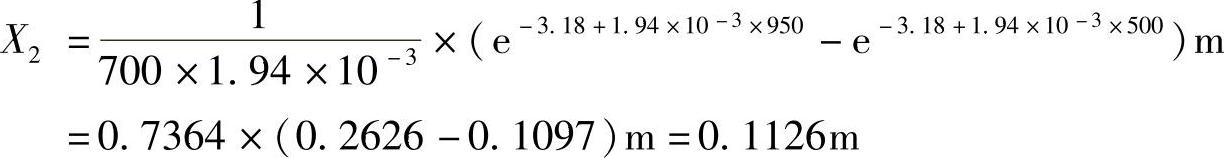

例4 全纤维层铺炉衬墙,内表面温度1050℃,环境温度20℃,要求炉墙外表面温度为80℃,炉墙由高铝耐火纤维针刺毯、普通硅酸铝耐火纤维针刺毯及岩棉板三种材料组成。高铝耐火纤维针刺毯密度128kg/m3,用于温度高于950℃处;普通硅酸铝耐火纤维针刺毯密度96kg/m3,用于温度500~950℃处;岩棉板密度100kg/m3,用于500℃以下处。求各层厚度及炉墙稳定态热损失。

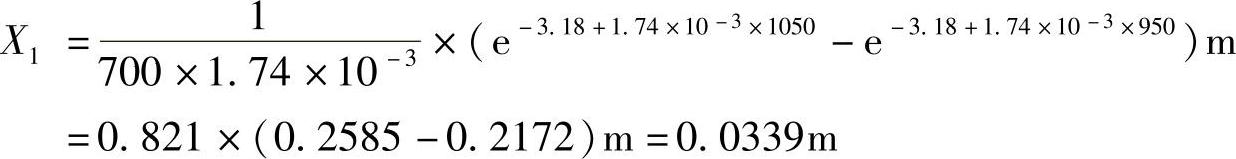

解:炉墙外表面温度tw=80℃,由表4-5得稳定态热损失q=700W/m2。tN=1050℃,分界面温度t1=950℃,高铝耐火纤维针刺毯密度128kg/m3,由表4-7得平面方向传热A=-3.18,B=1.74×10-3。

由式(4-30),高铝耐火纤维针刺毯层厚度为

由表4-7查得普通硅酸铝耐火纤维针刺毯密度为96kg/m3时,平面方向传热A=-3.18,B=1.94×10-3。已知t1=950℃,t2=500℃,求厚度X2如下

岩棉板密度100kg/m3,同样查得A=-3.2,B=2.91×10-3,按t2=500℃及tw=80℃,求岩棉厚度如下

参考产品的厚度规格,决定各层设计厚度如下:

高铝耐火纤维针刺毯层:密度128kg/m3,厚度40mm,取20mm厚高铝耐火纤维针刺毯两层。

普通硅酸铝耐火纤维针刺毯层:密度96kg/m3,厚度110mm,取两层30mm、两层25mm厚的普通硅酸铝耐火纤维针刺毯。

岩棉板:密度100kg/m3,厚度60mm。

炉墙总厚度:210mm。

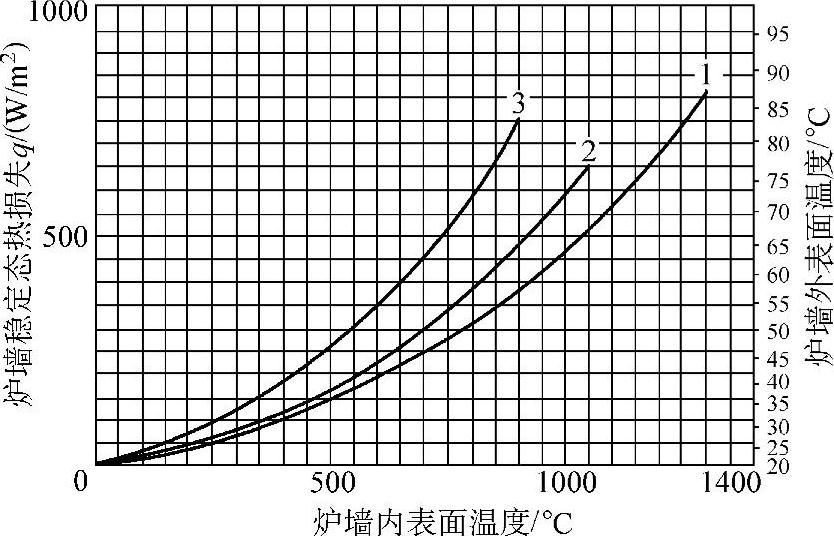

图4-16 全纤维层铺炉衬稳定态热损失及外表面温度(环境温度20℃,炉墙外表面传热系数查表4-5)

用以上方法算得的全纤维层铺炉衬的稳定态热损失及外表温度曲线如图4-16所示,各曲线代号注释见表4-9。

表4-9 图4-16各曲线代号注释

(续)

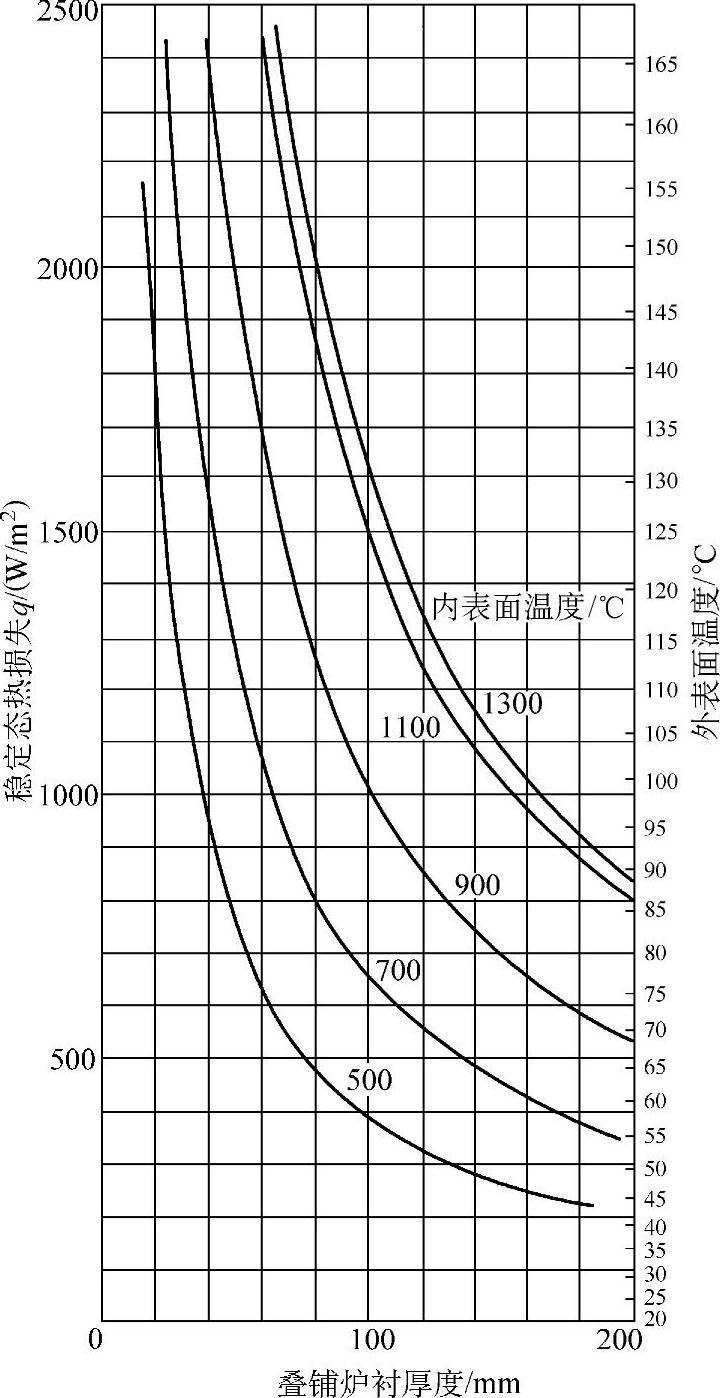

例5 高纯高铝耐火纤维毡叠铺炉衬,密度192kg/m3,炉内表面温度tn=1100℃,环境温度t0=20℃,要求外表面温度tw=100℃,求炉衬厚度及稳定态热损失。

解:查表4-5,当to=20℃,tw=100℃时稳定态热损失为q=1025W/m2;由表4-7,当密度为192kg/m3时,侧面方向传热A=-2.87,B=1.49×10-3。代入式(4-32)得

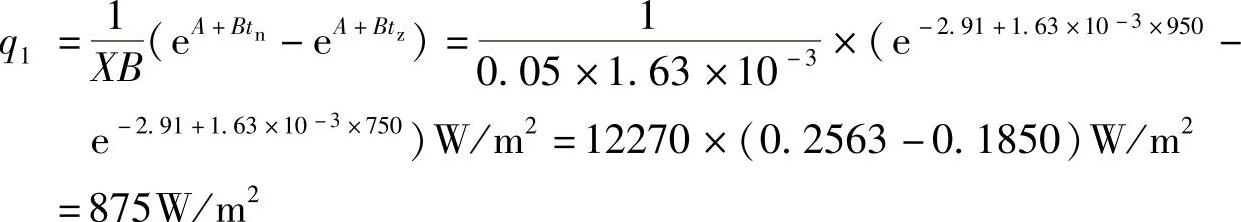

用以上方法算得的叠铺炉衬稳定态热损失及外表面温度曲线见图4-17。图中500℃、700℃及900℃三曲线炉衬材料是普通硅酸铝耐火纤维毡,密度192kg/m3;曲线1100℃的材料是高纯高铝耐火纤维毡,密度192kg/m3;曲线1300℃对应的材料是混合纤维毡,密度为250kg/m3,加热线收缩小于或等于2%(1400℃×24h)。

图4-17 全纤维叠铺炉衬稳定态热损失及外表面温度(环境温度20℃,炉墙外表面传热系数aw查表4-5)

(3)纤维贴面炉墙稳定态热损失 在砖砌(或不定形耐火材料)炉墙的内表面粘贴上一层耐火纤维(为牢固起见,一般多采用竖贴)就成为纤维贴面炉墙。

计算纤维贴面炉墙的稳定态热损失时,先要假定一个粘贴面的温度——tz,然后用tn及tz以及贴面层厚度X(m)由式(4-30)计算由内表面传至粘贴面的热量q1(W/m2),再根据tz及tw(或t0)用式(4-19)计算出从粘贴面传向炉墙外表面的散热量q2。如q1与q2差异不大,则计算成立。计算时可以利用图4-13各曲线查求q2以减少工作量。

例6 炉墙内表温度tn=950℃,环境温度t0=20℃,炉墙由0.348m耐火粘土砖及0.116m硅藻土砖(密度600kg/m3)组成,在内表面竖贴普通硅酸铝耐火纤维毡(密度160kg/m3),贴面层厚0.05m。求粘贴前后炉墙稳定态热损失及外表面温度。

解:未粘贴前的炉墙稳定态热损失及外表面温度可查图4-13曲线3,得q=1085W/m2和tw=104℃。

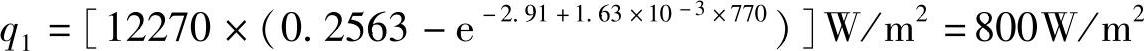

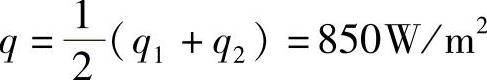

粘贴后,假定粘贴面温度tz=750℃,普通硅酸铝耐火纤维毡密度为160kg/m3,属于侧面方向传热。由表4-7得:A=-2.91,B=1.63×10-3。

由式(4-30),已知贴面层厚度X=0.05m,则

查图4-13曲线3,当tz=750℃时,q2=780W/m2。

q1>q2说明tz值太低,再设tz=770℃。

查图4-13曲线3得q2=810W/m2

q1与q2已很接近,可以近似地取 ,由图4-13或表4-5得tw=87℃

,由图4-13或表4-5得tw=87℃

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。