在数控机床的进给驱动伺服系统中,常采用机械变速装置将电动机输出的高转速、低转矩转换成被控对象所需要的低转速、大扭矩,其中应用最广泛的就是齿轮传动副。齿轮传动副设计时要考虑的主要问题是齿轮副的传动级数和转速比分配,以及齿轮间隙的消除。

1)齿轮副传动的传动级数和转速比分配

齿轮传动的传动级数和转速比分配,一方面影响传动件的转动惯量的大小,同时还影响执行件的传动效率。增加传动级数,可以减小传动惯量,但会使传动装置的结构复杂,降低传动效率,增大噪声,同时也加大传动间隙和摩擦损失,对伺服系统不利。若传动链中齿轮转速比按递减原则分配,则传动链起始端的间隙影响较小,末端的间隙影响较大。

2)消除传动齿轮间隙

由于数控机床进给传动系统的传动齿轮副存在间隙,在开环系统中会造成进给运动的位移值滞后于指令值,反向时会出现反向死区,影响加工精度;在闭环系统中,由于有反馈作用,滞后量虽然得到补偿,但反向时会造成伺服系统产生振荡而不稳定。为了提高数控机床伺服系统的性能,可采用下列方法减小或消除齿轮间隙。

(1)刚性调整法。刚性调整法是指在调整后,暂时消除了齿轮间隙,但之后产生的齿轮侧间隙不能自动补偿的调整方法。因此,在调整时,齿轮的周节公差及齿厚要严格控制,否则传动的灵活性会受到影响。常见的方法有偏心轴套调整法和轴向垫片调整法。这些调整方法结构比较简单,且有较好的传动刚度。

图7-14为偏心轴套式调整间隙结构。齿轮1与齿轮3相互啮合,齿轮3装在电动机4输出轴上,电动机则安装在偏心轴套2上,偏心轴套2装在减速箱5的座孔内。通过调整偏心轴套2的转角,可以调整齿轮1和齿轮3之间的中心距,以消除齿轮传动副在正转和反转时的齿轮侧隙。

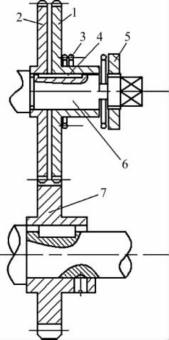

图7-15为轴向垫片消除间隙的结构。一对啮合着的圆柱齿轮,它们的分度圆直径沿着齿厚方向制成一个较小的锥度,只要改变垫片3的厚度就能使齿轮2沿轴向移动,改变其与齿轮1的轴向相对位置,从而消除了齿侧间隙。装配时垫片3的厚度应使得齿轮1和齿轮2之间的齿侧间隙小,又运转灵活。

图7-14偏心套式消除间隙结构

1、3—齿轮;2—偏心轴套;4—电动机;5—减速箱

(https://www.xing528.com)

(https://www.xing528.com)

图7-15 轴向垫片式调整结构

1、2—齿轮;3—垫片

(2)柔性调节法。柔性调节法是指调整后,消除了齿轮间隙,而且随后产生的齿侧间隙仍可自动补偿的调整方法。一般是将相啮合的一对齿轮中的一个做成宽齿轮,另一个由两片薄齿轮组成,采取措施使一个薄齿轮的左齿侧和另一个齿轮的右齿侧分别紧贴在宽齿轮齿槽的左、右两侧,以此来消除齿侧间隙,反向时也不会出现死区。但这种结构较复杂,轴向尺寸大,传动刚度低,同时,传动平稳性也较差。这里介绍直齿圆柱齿轮的周向拉簧调整法和斜齿圆柱齿轮的轴向压簧调整法。

图7-16所示为直齿圆柱齿轮的周向拉簧调整法。两个齿数相同的薄片齿轮1和2与另一个宽齿轮相啮合,齿轮1空套在齿轮2上,可以相对转动。齿轮2的端面均布四个螺孔,装上凸耳8,凸耳8穿过齿轮1端面上的四个通孔,在凸耳8安上调节螺钉7;齿轮1的端面也均布四个螺孔,装上凸耳3;弹簧4分别钩在调节螺钉7和凸耳3上。旋转螺母5和6调整弹簧4的拉力,使薄片齿轮错位,即两片薄齿轮的左、右齿面分别与宽齿轮的右、左两面贴紧,消除了齿侧间隙。如果齿轮磨损后,在弹簧拉力作用下,产生的间隙仍会自动消除。

图7-16 周向拉簧调整

1、2—齿轮;3、8—凸耳;4—弹簧;5、6—旋转螺母;7—调节螺钉

图7-17 轴向压簧调整

1、2—齿轮;3—压力弹簧;4—键;5—螺母;6—轴;

7—宽斜齿轮

图7-17所示为斜齿圆柱齿轮的轴向压簧调整法,两个薄片斜齿轮1和2用键4滑套在轴6上,两个薄片斜齿轮间隔开一小段距离,用螺母5来调节压力弹簧3的轴向压力,使齿轮1和2的左、右齿面分别与宽斜齿轮7的左、右侧面贴紧,从而消除了齿隙。如果齿轮磨损后,在弹簧压力作用下,间隙仍会自动消除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。