现代数控机床的主传动系统广泛采用交流调速电动机或直流调速电动机作为驱动元件,随着电动机性能的日趋完善,能方便地实现宽范围的无级变速,且传动链短、传动件少、变速可靠性高。数控机床的主传动方式主要有三种,如图7-7所示。

(1)带有二级齿轮变速的主传动方式。如图7-7a所示,主轴电动机经过二级齿轮变速,使主轴获得低速和高速两种转速系列。这种分段无级变速,能确保低速时的大扭矩,满足机床的扭矩特性要求,是大中型数控机床采用较多的一种配置方式。

(2)通过定比传动的主传动方式。如图7-7b所示,主轴电动机经定比传动传递给主轴,定比传动采用齿轮传动或带传动。带转动通常采用同步带的形式,主要应用于小型数控机床上,可以避免齿轮传动的噪声与振动。

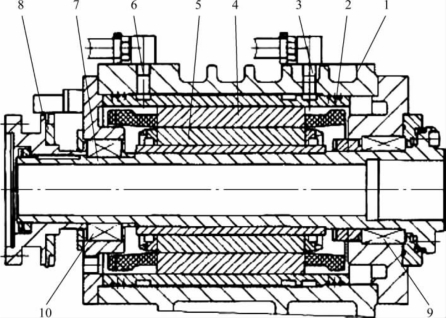

(3)由主轴电动机直接驱动的主传动方式。如图7-7c所示,电动机轴与主轴用联轴器同轴连接。这种方式大大简化了主轴结构,有效地提高了主轴刚度。但主轴输出扭矩小,电动机的发热对主轴精度影响较大。近年来出现了一种电主轴,如图7-8所示,主轴本身就是电动机的转子,主轴箱体与电动机定子相连,其优点是主轴部件结构更紧凑、质量小、惯性小,可提高启动和停止的响应特性;缺点是内部产生大量的热,易引起较严重的热变形问题。其热源主要包括了主轴前后轴承的摩擦生热和电动机定转子的电磁损耗生热。其中,电动机的转子在运转时产生的发热量占总发热量的近1/3,而定子的发热量占总发热量的尽2/3。转子产生的热量通过定子和转子之间的气隙传递到定子上,而定子上的热量通过冷却套中的冷却液带走。同理,轴承摩擦产生的热量一部分传导给主轴,另一部分则通过主轴壳体传递到冷却套上。当电主轴内的主轴受到转子和前后轴承传递过来的热量时,产生轴向热伸长,其热伸长量同时作用于前后轴承上。由于前后轴承的轴向位移被前后法兰固定,而法兰又固定于电主轴壳体上,因此主轴的伸长量与电主轴壳体的热变形量相关。

(https://www.xing528.com)

(https://www.xing528.com)

图7-7 数控机床的主传动方式

图7-8 电主轴结构

1—电主轴的主轴箱;2—冷却套;3—冷却水的进口;4—定子;5—转子;

6—冷却水的出口;7—主轴;8—反馈装置;9—主轴的前轴承;10—主轴的后轴承

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。