滑动轴承与滚动轴承不同,它是在相对运动表面之间的滑动摩擦下工作的轴承。与滑动轴承支撑的轴颈相配的零件称为轴瓦。根据轴颈和轴瓦之间流体介质的不同,可将滑动轴承分为液体滑动轴承和气体滑动轴承。液体滑动轴承根据油膜压力形成方法的不同,可分为动压轴承和静压轴承,而动压轴承又可分为单油楔轴承和多油楔轴承。

滑动轴承中有相对滑动的表面——轴颈和轴瓦间被流体介质分开而不发生直接接触,可以大大减小摩擦损失和表面磨损,因此工作平稳、可靠、无噪声。液体滑动轴承中的油膜还具有一定的吸振能力,因此液体滑动轴承的阻尼性能好,具有良好的抗振性,但启动时摩擦阻力较大。

1)液体动压轴承

液体动压轴承的工作原理是:当主轴以一定转速(大于临界转速)旋转时,带着一定黏度的润滑油,从轴颈和轴瓦形成的楔形空间的大间隙处向小间隙处流动,从而在楔形空间内形成有一定压强的压力油膜,将轴颈浮起以承受主轴的载荷。轴承中只产生一个压力油膜的叫单油楔动压轴承,它在载荷、转速等工作条件变化时,油膜厚度和位置也随着变化,使轴心线浮动而降低了旋转精度和运动平稳性。

主轴组件中常用多油楔的动压轴承。它的工作原理是:当主轴以一定的转速旋转时,在轴颈周围能形成多个均布的压力油膜。当主轴受到外载荷时,轴颈稍偏心,承载的压力油膜变薄而压力升高,相对方向的压力油膜变厚而压力降低,压力高的油膜将轴颈推向压力低的一方,当轴颈位于理想的回转中心时,两个方向的压力油膜厚度相同,则产生的压力相同,形成新的平衡。因此,多油楔动压轴承主轴的向心性较好。动压轴承的油膜愈薄,则油膜压力愈高,即其支撑刚度愈大。多油楔轴承中承载方向的油膜压力比单油楔轴承的压力高,故多油楔轴承较能满足主轴组件的工作性能要求。这类轴承的结构形式很多,这里介绍其中的两种。

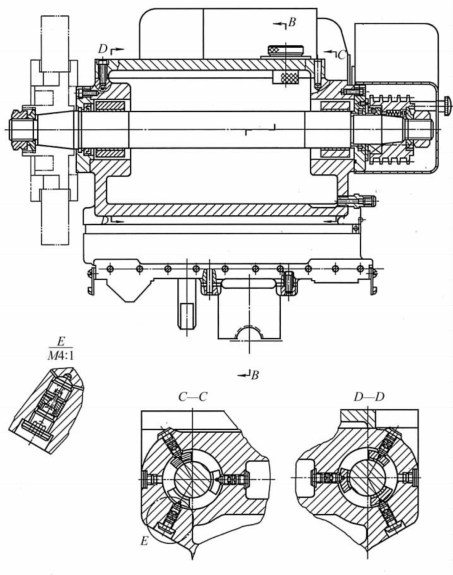

(1)短三瓦滑动轴承。

该轴承的油膜压力需在一定的轴颈圆周速度(υ>4 m/s)时形成。短三瓦滑动轴承的结构如图5-16所示,它由三块扇形轴瓦组成,轴瓦背面与箱体孔不接触,而是支承在球头螺钉上。球头螺钉的球面和轴瓦背面的凹球面配研,接触面积不少于80%,因而具有较高的支承刚度。借助三个螺钉可以精确调整轴承间隙,一般情况下轴瓦和轴颈之间的间隙可调整到5~15μm,而主轴的轴心漂移量可控制在1μm左右,因而该轴承支撑的主轴具有较高的旋转精度。三个压力油楔由于球面的作用能自动地适应外加载荷,使主轴在规定精度内始终处于轴承的中心位置。

图5-16 M1432A外圆磨床砂轮架及其主轴上的短三瓦滑动轴承

图5-16所示轴承中轴瓦背面的凹球面位置是不对称的,即形成油膜的厚薄方向是固定的,故此轴承支撑的主轴只能朝一个方向旋转,不能反转,反转即主轴由油膜薄的地方向厚的地方旋转则不能形成压力油楔。

短三瓦滑动轴承的结构简单,制造维修方便。此外,该轴承由于全部浸在砂轮架油池中,可保证获得充分的润滑,也因此比滚动轴承抗振性好,运动平稳,故在外圆磨床、卧轴平面磨床等各类磨床的主轴组件中得到广泛应用。

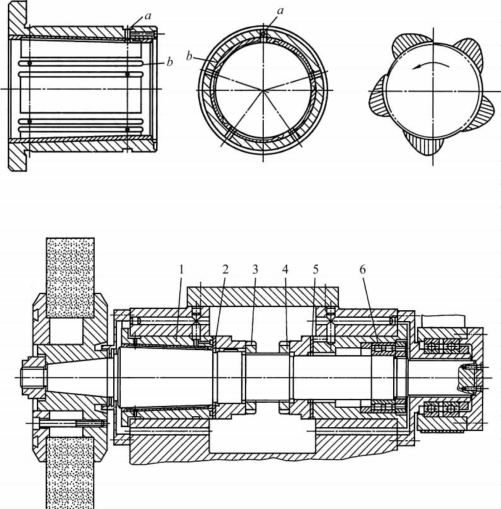

(2)固定多油楔轴承。

固定多油楔轴承的油腔是切削加工形成的,形状为阿基米德螺旋线。轴瓦的结构如图5-17左上图所示,它的外表面是圆柱面,内表面沿圆周方向均布五个等分的油腔,各油腔内径按1∶20的锥度加工成内圆锥面,深约0.1~0.15 mm。这种轴承常用于磨床砂轮主轴,旋转方向是固定的,应如图5-17中箭头所示。

图5-17 MG1420型高精度万能外圆磨床砂轮架主轴结构

1—固定多油楔动压轴承;2、5—止推环;3、4—螺母;6—双列向心短圆柱滚子轴承(https://www.xing528.com)

轴承工作时,由液压泵供应的低压油经五个进油孔a进入阿基米德螺旋线型的油腔,从回油槽b流出,形成循环润滑。供应低压油的目的在于避免启动或停止时出现干摩擦现象。由于轴承的油楔是机械加工形成的,因此该轴承的尺寸精度、油楔参数及工作时的接触状况等均恒定、装配维修方便,但油腔的加工较困难。

图5-17下图是固定多油楔轴承在MG1420型高精度万能外圆磨床砂轮架上的应用实例。该主轴前端是固定多油楔动压轴承1,后轴承是双列向心短圆柱滚子轴承6,主轴的轴向定位由前后两个止推环2和5控制,主轴前支承的径向间隙由止推环2右侧的螺母3调整。

2)液体静压轴承

当主轴停止旋转或转速低于一定值(临界转速)时,动压轴承的压力油膜就无法形成,所以主轴在转速较低或启动、停止过程中,轴颈就要与轴承接触,发生干摩擦。此外,主轴转速及载荷的变化会引起压力油膜厚度的变化,由此导致轴心位置也随之改变,对主轴的旋转精度产生影响。液体静压轴承就是为了解决这些问题而发展起来的。

液体静压轴承的油腔展开结构如图5-18所示。在液体静压轴承的内表面上等距地开有若干个对称分布的压力区——油腔(通常为四个),每个油腔的四周有适当宽度的凸起面作油封面,又称节流边。它和轴颈之间一般保持0.02~0.04 mm的间隙。在相邻油腔的节流边之间开有回油槽。

液体静压轴承的工作原理如图5-19所示。油泵供给压力为P s的油液,经过阻力为RG1、RG2、RG3和RG4的四个节流器,分别流入轴承和轴颈两个相对运动表面间的四个油腔中,将轴颈浮起并推向中央。通过节流器的调整作用,使各个油腔的压力Pr1、Pr2、Pr3和Pr4能随外载荷W的变化自行调节,即自动平衡外载荷,保证轴颈不与轴承接触而形成纯液体摩擦,并使主轴处于理想的回转中心,提高旋转精度。液体静压轴承的主要优点如下:

①速度及方向适应性强。由于液体静压轴承中压力油膜的形成取决于输入油液的压力,不依赖于运动件之间的相对运动速度和油膜的形状。因此,它既能在极低的转速下工作,又能在极高的转速下工作;且在主轴正、反向旋转及换向瞬间均能保持液体摩擦状态。广泛用于磨床、车床及其他需要经常换向的主运动轴上。

图5-19 静压轴承工作原理简图

②承载能力强。只要增大油泵压力和承载面积,就可增大轴承的承载能力,故可用于重型机床中。

③摩擦力小、轴承寿命长。由于是纯液体摩擦,摩擦系数非常小,轴颈和轴承之间没有直接磨损,轴承能长期的保持精度。

④旋转精度高、抗振性好。在主轴轴颈和轴承之间的高压油膜,具有良好的吸振性能,使主轴运转平稳,它的油膜刚度高达800 N/μm。

液体静压轴承的缺点是:需要配备一套专用供油系统,对供油系统的过滤和安全保护要求严格,轴承制造工艺复杂。随着液压技术的进一步发展,液体静压轴承必将得到更广泛的应用。

3)空气静压轴承

静压轴承除了用液体作为流体介质以外,还可以用空气作为流体介质。由于空气的黏度比液体小得多,故所消耗的功率也很小,可适应的温度和线速度都很高。但空气静压轴承的承载能力较低,轴承的刚度也较差。

空气静压轴承可用于主要磨削小孔的内圆磨床上(孔径6~8 mm),主轴转速几万转到十几万转每分钟;此外,空气静压轴承还可以用于高精度磨床,例如高精度磨床上额定速度为(6~9)×104 r/min、功率为450 W、高频电机直接驱动的高速电动砂轮主轴,它的前后支承各采用一个径向空气静压轴承,径向气膜厚度,即径向间隙为0.028~0.036 mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。