主轴组件是机床的主要部件之一,其性能对整机性能有很大的影响。主轴直接承受切削力,转速变化范围大,由此对主轴组件提出的基本性能要求如下。

1)旋转精度

主轴的旋转精度是指机床空载时,低速转动主轴,测量得到的主轴上安装工件或刀具的定心表面(如车床轴端的定心短锥、锥孔、铣床轴端的7∶24锥孔)的径向跳动、端面跳动和轴向窜动值的大小。主轴组件的旋转精度取决于各主要件(如主轴、轴承、箱体孔等)的制造、装配和调整精度。国家标准对机床的旋转精度已有规定。

2)刚度

刚度主要反映机床或部件在外载荷作用下抵抗弹性变形的能力。影响主轴组件刚度的因素很多,主要有主轴的尺寸和形状,滚动轴承的型号、数量、预紧和配置形式,前后支承的跨距和主轴的悬伸量,传动件的布置方式等。

3)温升

机床长时间的工作会引起主轴温度升高。在热胀冷缩作用下,温升引起的热变形使主轴伸长,轴承间隙发生变化,从而降低了加工精度;此外,温升也会降低润滑剂的黏度,恶化润滑条件。因此,对高精度机床尤其应着重研究主轴组件的发热和控温等问题。

4)抗振性

主轴组件的抗振性是指其抵抗受迫振动和自激振动而保持平稳运转的能力。主轴的振动将降低甚至恶化工件的表面质量,加剧刀具的磨损,限制机床能力的充分发挥,同时产生较大的切削噪声,影响操作者的身心健康。(https://www.xing528.com)

受迫振动主要来源于主轴上旋转零件(主轴、传动件和所装的工件或刀具等)的偏心质量产生的离心力,断续切削产生的周期性变化的切削力等。

自激振动也被称为颤振,是指金属切削加工时,虽然没有外界动态干扰力的作用,但由于机床—工件—刀具组成的机床振动系统对切削过程的反馈作用,使刀具与工件间切削力的偶然波动被放大,从而引发持续的强烈振动。自激振动会使加工表面质量恶化,严重限制机床切削用量的提高,减低生产效率。

一般来说,粗加工机床切削宽度较大,产生自激振动的可能性较大。精密机床切削用量小,但允许的振幅小,应主要考虑抵抗受迫振动的能力。因为自激振动的频率和幅值均随转速提高而剧增,所以,高速切削过程中受迫振动和自激振动都比较突出,故在设计和评价高速切削机床主轴组件时,自激和受迫振动均应考虑。

切削加工系统抵抗切削颤振的能力称为工艺系统的稳定性。机床切削从没有颤振到产生颤振之间存在着明显的界限,这个界限就是稳定性极限,可由极限切削宽度来评定。

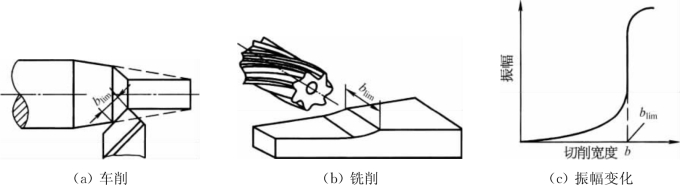

图5-1a为外圆锥面车削示意图,图5-1b为楔形平面铣削示意图。在两种切削状态下,开始时切削宽度b均较小,不会产生颤振,当b增至b lim时,颤振发生了,即切削由稳定转为不稳定,这就是稳定性极限,b lim称为极限切削宽度。图5-1c曲线表示切削过程中振幅的变化。

图5-1 极限切削宽度b lim

5)精度保持性

精度保持性是指在正常使用条件下,机床各部件能在较长时间内保持其精度特性的能力,它主要取决于设计、制造、装配、使用和维护等各个环节。其中,影响精度保持性的主要因素是零部件的耐磨性,而零部件的磨损又受结构、加工工艺、材料、热处理、润滑、防护、使用条件等诸多因素的影响,十分复杂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。