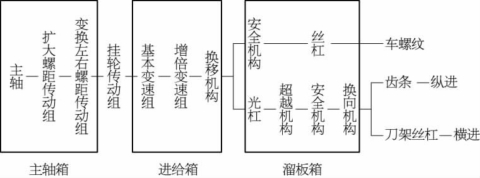

1)刀架传动系统的组成

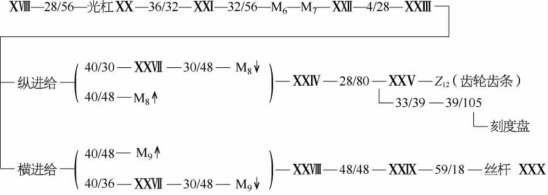

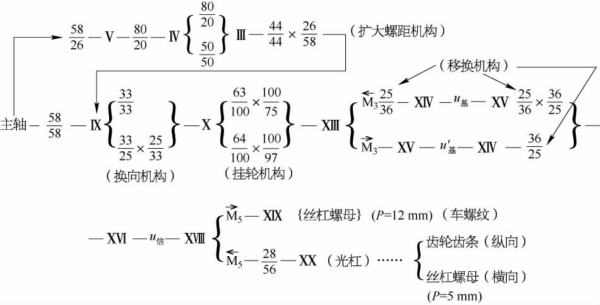

刀架主要完成纵向和横向进给运功。CA6140是主轴和刀架共用一台电机驱动,所以运动和动力传到主轴后,继续往下传到刀架。主轴和刀架之间是通过齿轮传动来传递的,因此在分析刀架传动时,应把主轴作为刀架传动的起始端。CA6140车床刀架传动系统的组成如图4-22所示。下面针对各组成模块进行介绍。

图4-22 CA6140车床刀架传动系统

(1)扩大螺距传动组。当Z 58在左位时传动比为1,在右位时传动比为4或16,是Z 58在左位时传动比的4倍或16倍,即刀架的位移量扩大了4倍或16倍,因此这部分传动系统被称为扩大螺距传动组,用来增加刀具进给量或扩大加工螺纹的螺距。由于扩大螺距的传动路线是主轴传动路线的一部分,所以主轴转速确定后,其扩大倍数也就确定了。

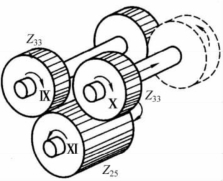

(2)变换左右螺纹传动组。为了车削左旋螺纹和右旋螺纹,在轴Ⅸ到轴Ⅹ之间有换向机构。轴Ⅸ、Ⅺ、Ⅹ三根轴的空间位置如图4-23。当轴Ⅹ上的Z33在右位时,运动从轴Ⅸ直接传到轴Ⅹ,用来加工右旋螺纹;当Z 33在左位时,运动从轴Ⅸ经轴Ⅺ传到轴Ⅹ,传动比不变,只改变了轴Ⅹ的旋转方向,用来加工左旋螺纹。

(3)挂轮传动组。CA6140机床的挂轮装在轴Ⅹ、Ⅻ和ⅩⅢ上,能配换两种传动比,用以加工不同种类的螺纹,其传动路线分别为:

Ⅹ—63/100—Ⅻ—100/75—ⅩⅢ

Ⅹ—64/100—Ⅻ—100/97—ⅩⅢ

(4)基本变速组。轴い和ⅩⅤ之间组成了基本变速组,共有8种传动比,可用统一符号u基表示,分别如下所示。这些传动比的分子成等差级数排列,使刀架的移动量也能以等差级数的规律变化:

u b1=26/28=6.5/7 u b2=28/28=7/7

u b3=32/28=8/7 u b4=36/28=9/7

u b5=19/14=9.5/7 u b6=20/14=10/7

u b7=33/21=11/7 u b8=36/21=12/7

(5)增倍变速组。轴ⅩⅥ到轴ⅩⅧ之间可变换4种传动比,其传动路线如下,共有1/8、1/4、1/2和1共4种传动比,用u倍表示。这4种传动比成倍数关系排列,称增倍变速组,使基本组的传动比成互为倍数的分段等差级数,以适应车削各种螺纹导程的需要。

ⅩⅥ—(18/45)—ⅩⅦ—(15/48)—ⅩⅧ28/35 35/28

图4-23 左右螺纹换向机构

2)车螺纹时刀架的传动

CA6140车床可以车削标准螺距的螺纹、非标准螺距的螺纹和螺距较精确的螺纹。根据螺纹螺距的计量方法,可将螺纹分为米制(公制)螺纹、英制螺纹、模数螺纹和径节螺纹4种。车削各种螺纹时,主轴至刀架的传动链称为螺距传动链,属内联系传动链。主轴运动和刀架运动组成复合运动,两者之间必须保持严格的传动比,即主轴每转一转刀具移动一个被加工螺纹的导程。通过调节齿轮传动的传动比,可以加工出不同参数的螺纹。车螺纹时运动从进给箱传出后经丝杠(M5右位)到溜板箱,传动路线可表示为:

主轴→换向→挂轮→进给箱→M5(右)丝杠螺母副(P=12 mm)→刀架

其传动平衡式为:

T=K×P=1×u×T 0

式中 u——从主轴到刀架丝杠之间全部传动副的总传动比;

T 0——机床丝杠的导程,本机床T 0=12 mm;

K——被加工螺纹的头数;

P——被加工螺纹的螺距(mm);

T——被加工螺纹的导程(mm)。

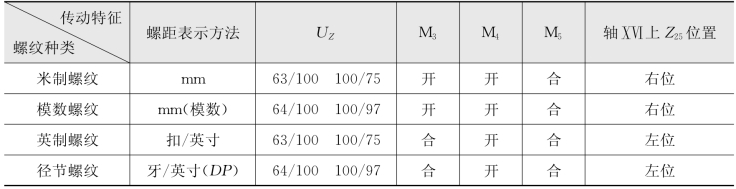

由上式可见,工件的导程或螺距不同,则传动系统的u值也需相应地改变,表4-5是车削

4种螺纹时传动路线的主要特征,表中u z是挂轮的传动比。

表4-5 4种螺纹的传动特征

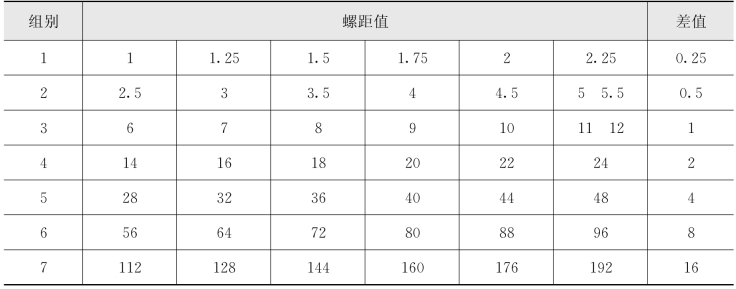

(1)车削米制螺纹。根据表4-5可写出车削米制(公制)螺纹时的刀架传动平衡式:

T=1×58/58×33/33×63/100×100/75×25/36×

u b×25/36×36/25×u d×12(mm)

经过整理化简后,可得

T=7u基×u倍(mm)

式中 u基——基本变速组的传动比,共8种;

u倍——增倍变速组的传动比,共4种。

由此可知,该车床理论上可车削32种导程的米制螺纹,但去掉导程重复的和非标准导程,

实际只能加工出1~12 mm范围内的20种导程,再考虑扩大螺距传动组能扩大4和16倍,就

能加工出表4-6中的全部标准螺距的螺纹。

表4-6 标准螺距数列(mm)

(2)车削模数螺纹。模数螺纹即米制(公制)蜗杆,它的螺距由模数m计算,表达式为:Pm=π×m,m的标准值也是分段等差数列。CA6140车床能加工m=0.5~48的常用模数螺纹。因模数螺纹导程Tm=K×π×m(mm),所以传动平衡式为:

1×u×T 0=K×π×m

为了便于上式平衡,要求等号左边的u值中也能包含因子π,所以在加工模数螺纹的传动路线中挂轮使用了64/100×100/97,以凑成π的因子,即64/100×100/97×25/36≈7π/48。按表4-5列出车削模数螺纹的传动平衡式:

1×58/58×33/33×64/100×100/97×25/36×u b×25/36×36/25×u d×12

=K×π×m(mm)

化简后可得:

u b×u d×(7π/4)=K×π×m(mm)

m=7u b×u d/4K

即:

(3)车削英制螺纹。英制螺纹以每英寸长度上的螺纹扣(牙)数a(扣/英寸)表示。标准的a值也是分段等差数列。在CA6140车床上能加工(2~24)扣/英寸的常用英制螺纹。英制螺纹的螺距P a与a之间的关系为:P a=1/a(英寸)=25.4/a(mm)。由于a是分段等差数列,所以要求主轴至刀架传动比的倒数也应是分段等差数列,并在传动比中还应包含因子25.4。因此车削英制螺纹和车削公制(米制)螺纹的传动路线不同(见表4-5)。其传动平衡式为:(https://www.xing528.com)

1×58/58×33/33×63/100×100/75×1/u b×36/25×u d×12=KP a=K×25.4/a化简后可得:

(4/7)×25.4×(1/u b)×u d=K×25.4/a

a=7K×u b/4u d63×100×36≈25.4 100 75 25 21

即:

为获得上述平衡式,在传动系统中设置换移机构,它由轴Ⅻ与轴Ⅺ之间的齿轮副25/36,齿式离合器M3及轴ⅩⅥ上的滑移齿轮Z 25组成,其作用是变换传动路线和凑成25.4的因子。其中:

(4)车削径节螺纹。径节螺纹即英制蜗杆,径节螺纹以每一英寸分度圆直径上的牙数DP(牙/英寸)来表示。标准径节值也是分段等差数列,CA6140车床能车削DP在(1~90)牙/英寸的径节螺纹。径节螺纹的螺距P DP为与DP之间的关系为:

P DP=π/DP(英寸)=25.4π/DP(mm)

径节螺纹的DP是分段等差数列,传动比中也包含25.4的因64×100×36≈25.4π 100 97 25 84

与英制螺纹相似,子。不同的是螺距中还包含有π的因子。因此挂轮和模数螺纹相同,其他传动路线和车削英制螺纹相同。其中:

(5)车削非标准螺距螺纹。车削非标准螺距螺纹时,将齿式离合器M3、M4、M5全部接合,使进给箱中的轴ⅩⅢ、ⅩⅤ、ⅩⅧ与丝杠连成一体,它的传动路线可表示为:

主轴→换向机构→挂轮机构→ⅩⅢ(M3右)→ⅩⅤ(M4左)→ⅩⅤⅢ(M5右)→ⅩⅨ

此时被加工螺纹的导程完全依靠挂轮传动比u x来实现。其传动平衡式为:1×58/58×33/33×u x×12=T,根据被加工导程T的不同,求得u x中4个挂轮的齿数a、b、c、d。另外,这条传动链的传动路线短,累积误差少,当a、b、c、d 4个齿轮的精度较高时,可以加工出较高精度螺距的螺纹。

3)车圆柱面及端面时的进给传动

当车削内外圆柱面及端面时,刀架要分别做纵向或横向进给。为了减少丝杠的磨损、保证螺纹加工精度,纵向和横向进给运动从进给箱传出后经光杠(M5左位)到溜板箱。其传动路线表达式如下:

CA6140车床纵向进给量和横向进给量各有64种。这些值可由正常螺距或扩大螺距传动的米制(公制)螺纹或英制螺纹传动路线得到。

综上,CA6140车床刀架上述传动系统可统一归纳为如下传动路线表达式:

4)刀架的快速移动

刀架的快速移动是为了减轻工人的劳动强度及缩短辅助时间。当刀架需快速移动时,按下快速移动按钮,使快速电动机(0.37 k W,2 600 r/min)接通,这时快速电动机的运动经齿轮副13/29传动,使轴ⅩⅩⅡ高速转动,于是运动便经过蜗轮副4/28传给溜板箱内的传动机构,使刀架实现纵向或横向的快速移动。

为了节省辅助时间及简化操作,在刀架快速移动过程中光杠仍可继续转动,不必脱开进给运动传动链。这时,为了避免光杠和快速电动机同时传动轴ⅩⅩⅡ,导致轴ⅩⅩⅡ损坏,在齿轮Z56与轴ⅩⅩⅡ之间装有单向超越式离合器M6。刀架快速移动的方向仍由溜板箱中的双向离合器M8和M9控制。

思考与练习

1.分析CA6140车床传动系统。

(1)证明f 2=0.5f 1(f 1为纵向进给,f 2为横向进给)。

(2)算出图4-21主轴的转速级数(理论,实际),正转最高转速,反转最低转速。

(3)分析主轴转速中,哪些转速可以实现扩大螺距传动,各扩大多少倍?

(4)主传动与刀架传动中共有几个换向机构?它们的作用是什么?

(5)分析加工4种不同螺纹的传动路线有何异同?

(6)CA6140车床共有几种类型的离合器?说明它们各自的作用和特点。

(7)在CA6140车床上加工下列螺纹:

①米制螺纹,p=3 mm,K=2;

②模数螺纹,m=3 mm,K=2;

写出其传动路线表达式。

2.机床主运动设计。

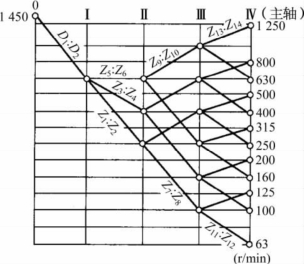

(1)何谓级比规律?写出符合级比规律的主传动12级转速的全部结构式。

(2)某机床主轴转速为n=40~1800 r/min,公比φ=1.41,电动机转速n=1440 r/min。要求:

①拟定结构式,结构网,确定转速图;

②确定齿轮齿数,带轮直径,验算转速误差;

③画出主传动系统图。

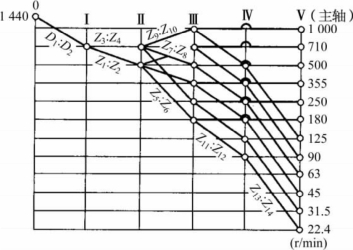

(3)某机床主传动采用双速电机(φ=2)驱动,主轴转速级数Z=12,若公比φ=1.26,φ=1.41,试分别写出其结构式,并讨论实现的可能性。

(4)某机床主轴转速数列为对称型混合公比,主轴转速n=40~1 250 r/min,公比φ=1.26,φ=1.58,主轴转速级数Z=12,要求拟定结构式,设计转速图。

(5)某机床主传动转速图如图4-24所示,若主轴计算转速为160 r/min,试确定:

①该传动系统的结构式;

②第二变速组和第二扩大组的级比、级比指数、变速范围;

③各中间传动轴的计算转速;

④各齿轮的计算转速。

(6)某机床主传动转速图如图4-25所示,若主轴计算转速为63 r/min,试确定:

①第二变速组和第二扩大组的级比、级比指数、变速范围;

②各中间传动轴的计算转速;

③各齿轮的计算转速。

图4-24 主传动转速图

图4-25 主传动转速图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。