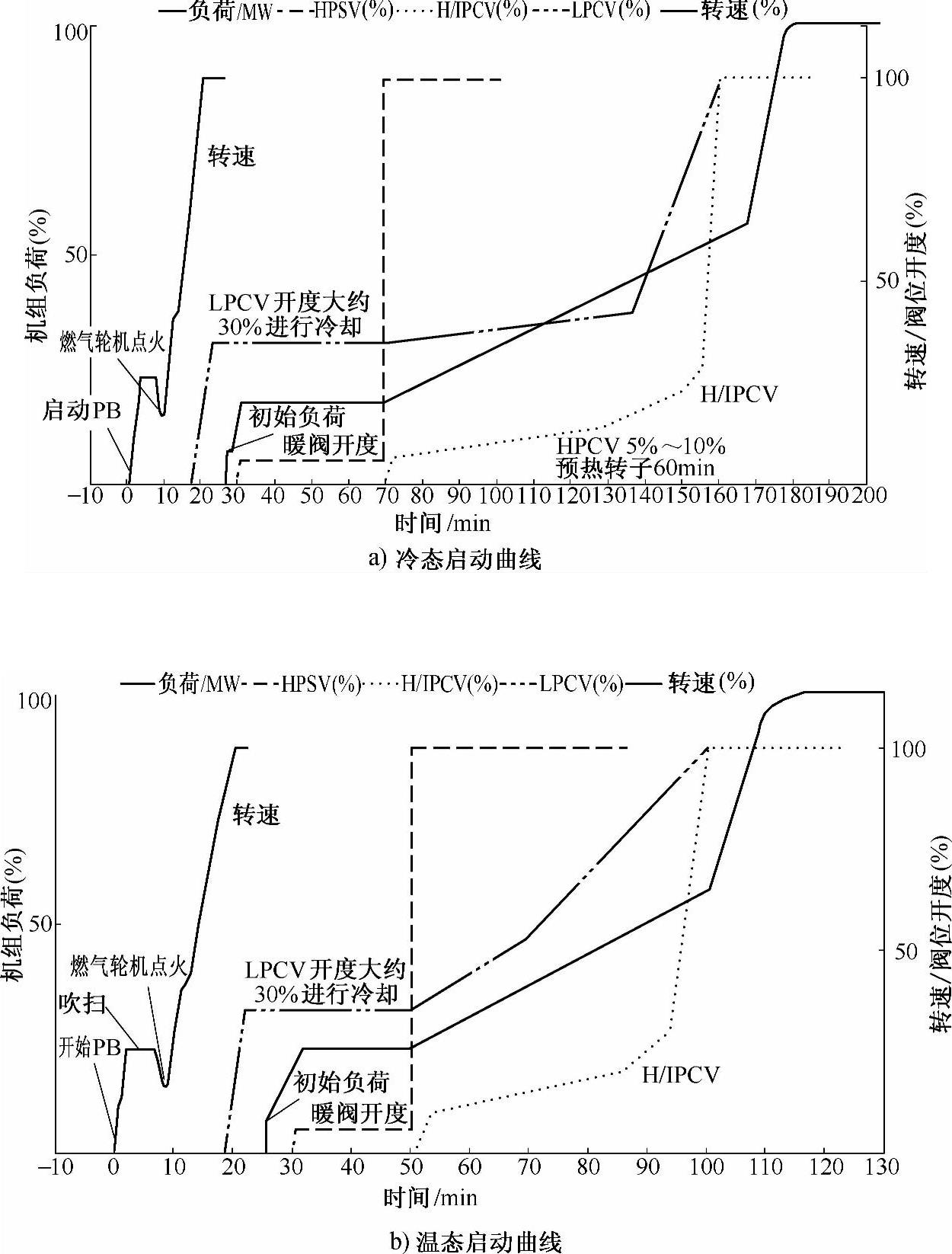

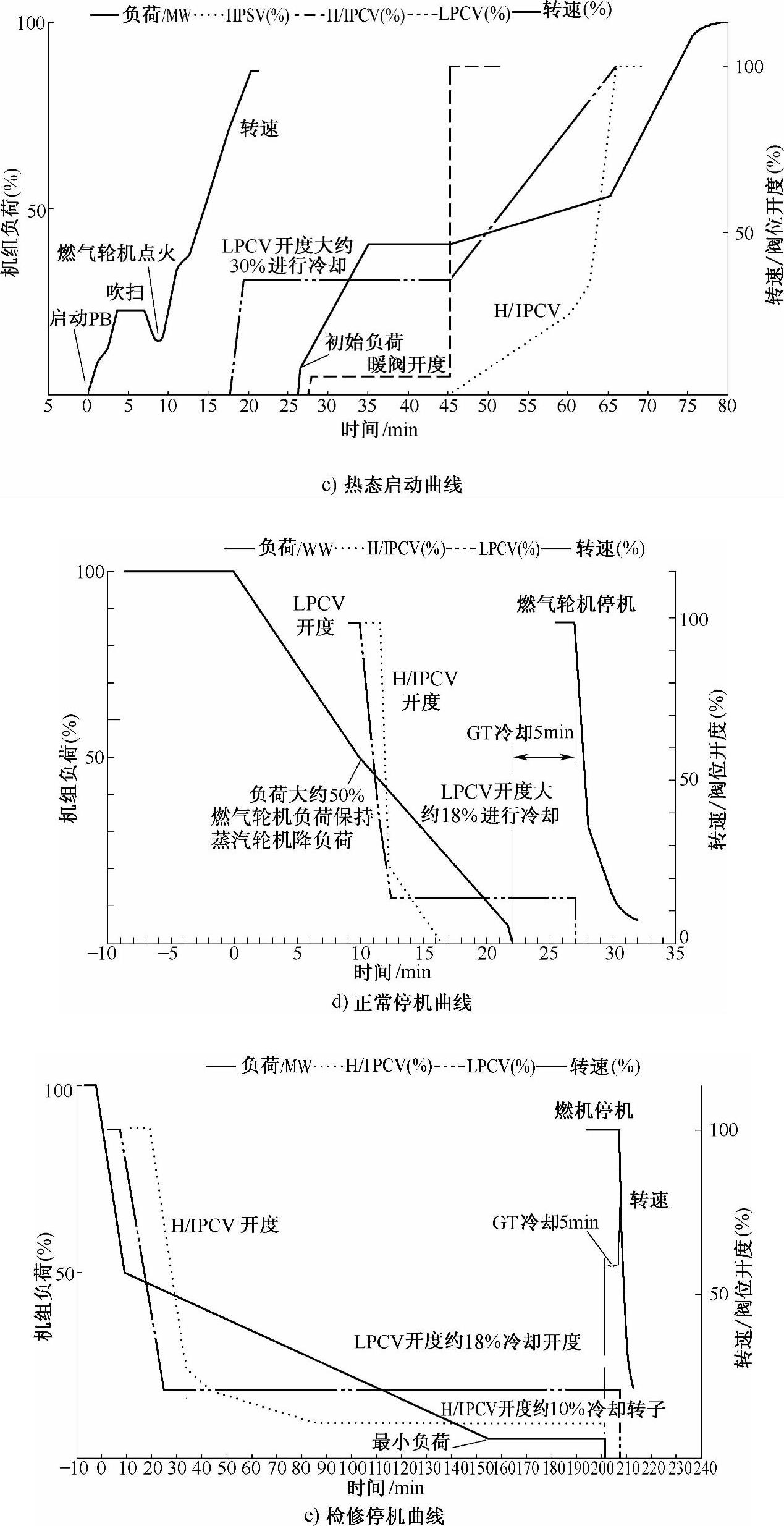

对于两班制运行的燃气-蒸汽联合循环机组,其启停过程中的运行经济性对机组整体经济性影响很大。通过对机组启动过程的详细研究,惠州LNG电厂组织开展了相关技术改造,对机组启动操作进行了多项优化,其中通过细分启动状态和热态启动时的优化阀门控制来缩短暖机时间两项技改取得了十分可观的经济效益。启停机曲线如图7-1所示。

图7-1 启停机曲线

图7-1 启停机曲线(续)

1.细分启动状态

前文介绍过,机组正常停机后1~6天期间为温态启机。在实际运行过程中,发现周末经常遇到机组停运时间刚刚超过24h就会启机的情况,此时高压缸入口金属温度基本在350℃以上,这种情况下的机组启动升负荷速率有较大的安全裕度。为了提高机组启动的经济性,对原来机组启动状态中的温态进行了细分,划分为高温态和低温态。其中,高压缸入口金属温度在230~350℃为低温态,启动过程中蒸汽轮机暖机负荷为78MW,暖机结束至200MW之间升负荷速率仍维持2.5MW/min;高压缸入口金属温度在350~400℃为高温态,启动过程中蒸汽轮机暖机负荷为100MW,暖机结束至200MW之间升负荷速率为3MW/min;改造后,高温态启动时间由原来的120min左右缩短到了90min左右,大大缩短了机组启动时的暖机时间。(https://www.xing528.com)

2.热态启动时优化阀门控制

对于相同状态的机组启动过程来说,机组启动时间基本是一样的,但暖机时间的不同也使得机组启动时间有长有短,机组启动时间过长对机组运行的经济性影响很大。结合图7-1所示的典型启动曲线可以看出,无论是点火升速还是并网升负荷,其速率都是一致的;决定机组启动时间长短的关键就是蒸汽轮机暖机时间,也就是主蒸汽参数与蒸汽轮机参数匹配时间。通过对主蒸汽参数和蒸汽轮机金属温度变化趋势的研究,发现以下几点:

1)机组停机后,蒸汽轮机高压缸金属温度、中压缸金属温度只有略微降低,到次日凌晨启动时,温度分别降低20°C左右,一般都能维持在450℃左右。

2)在启动过程中,高压主蒸汽温度、再热主蒸汽温度经历先下降后上升的过程:从燃气轮机点火到燃气轮机负荷约90MW时,高压主蒸汽温度、再热主蒸汽温度逐渐降低;当燃气轮机负荷高于90MW后,高压主蒸汽温度、再热主蒸汽温度才缓慢上升。由于蒸汽温度下降大,延长了蒸汽轮机金属温度与主蒸汽温度匹配时间。

产生此现象的主要原因:第一,在机组夜间停机后,锅炉出口保温、保压阀和蒸汽轮机侧疏水阀内漏,导致蒸汽不断从锅炉出口沿主蒸汽管道流到凝汽器,造成次日启机时,蒸汽轮机高、中压主汽阀前温度较低;第二,燃气轮机点火前的吹扫使余热锅炉的管道及蒸汽温度下降很多,当燃气轮机点火后,高、中压旁路阀后面的疏水阀联锁开启,从余热锅炉过来的低温蒸汽进一步冷却蒸汽轮机主汽阀前温度测点;第三,中压旁路前后两个疏水点共用一根管径较小的疏水电动阀,中压主汽阀前温度测量点反映的实际温度较锅炉出口的温度有较大的滞后性,不能及时反映真实的主蒸汽温度,导致了由此测量点温度和中压透平动叶环金属温度计算出来的中压系统不匹配温度总是最难满足。

在经过长期摸索总结后,对主要由于中压系统不匹配温度总是最难满足的情况进行了一些操作上的规定(见本书第六章第八节“主蒸汽系统”有关缩短热态启动时蒸汽轮机进汽时间的操作优化的内容)。并同时在此基础上,对中压旁路阀后疏水阀的控制逻辑进行了更改:机组热态启动时,如果锅炉侧再热蒸汽温度大于280℃且蒸汽轮机侧再热蒸汽温度大于300℃,中压旁路阀后疏水阀在机组负荷大于118MW延时300s开启,以缩短锅炉侧低温蒸汽对蒸汽轮机进汽等待时间的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。