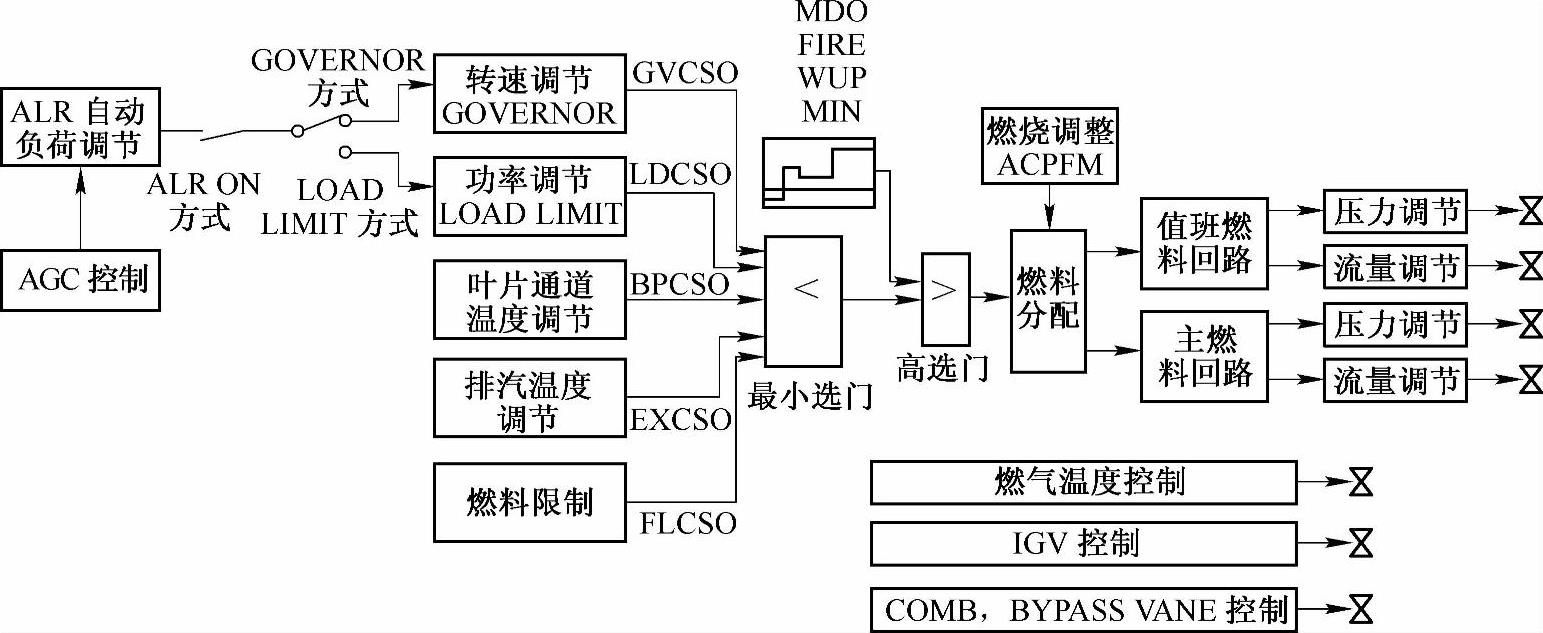

燃气轮机主控系统的功能是连续调节燃料量,以满足燃气轮机各运行阶段的需要。M701F3型燃气轮机主控系统主要具有如下控制功能:自动负荷调节(ALR方式)、转速控制(GOVERNOR方式)、负荷控制(LOAD LIMIT方式)、温度控制、燃料限制控制、燃料分配控制、燃料压力控制、燃气温度控制、进口导叶(IGV)控制和燃烧室旁路阀控制,具体原理框图如图3-86所示。

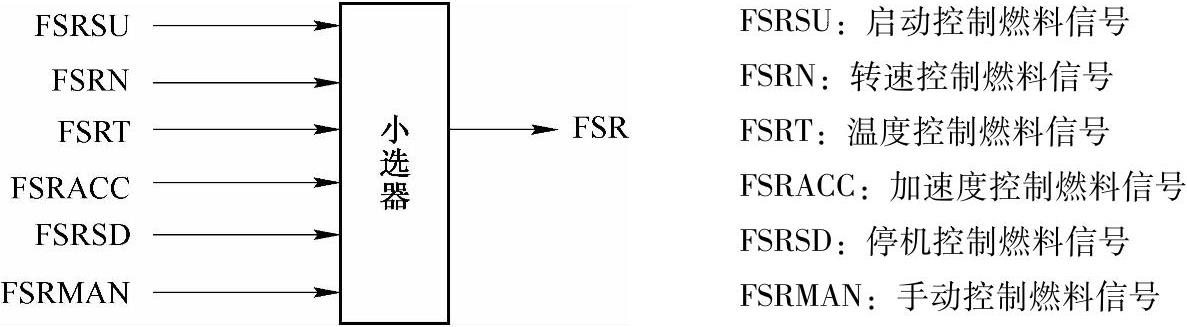

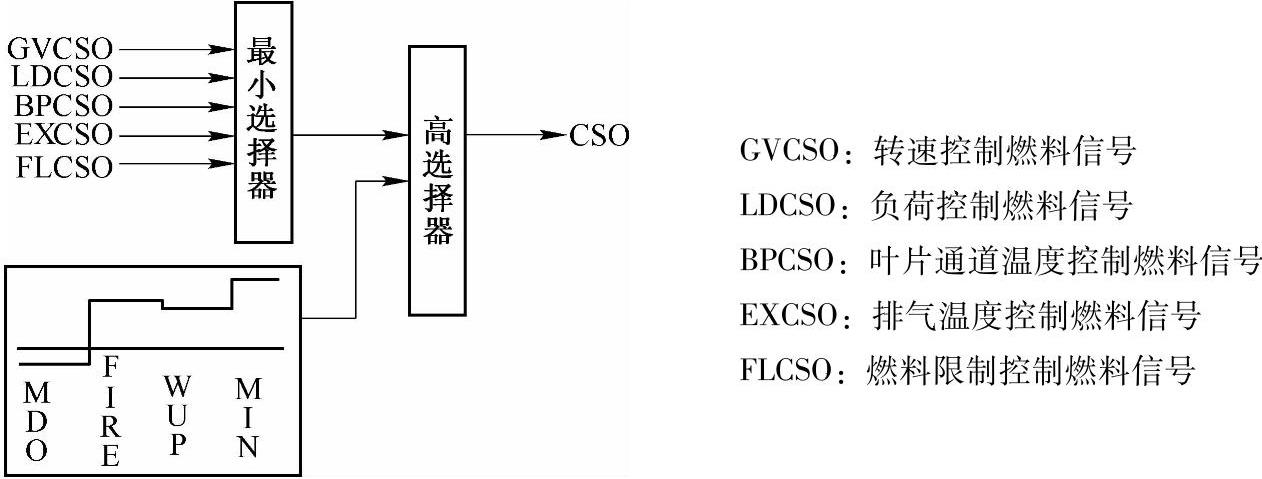

(一)最小选择器

M701F3型燃气轮机的主控系统借鉴了美国通用电气(GE)公司的燃气轮机控制思路,采用了最小选择器,但是其进入最小选择器的输入信号与美国通用电气(GE)公司的燃气轮机有很大的不同,如图3-87、图3-88所示。

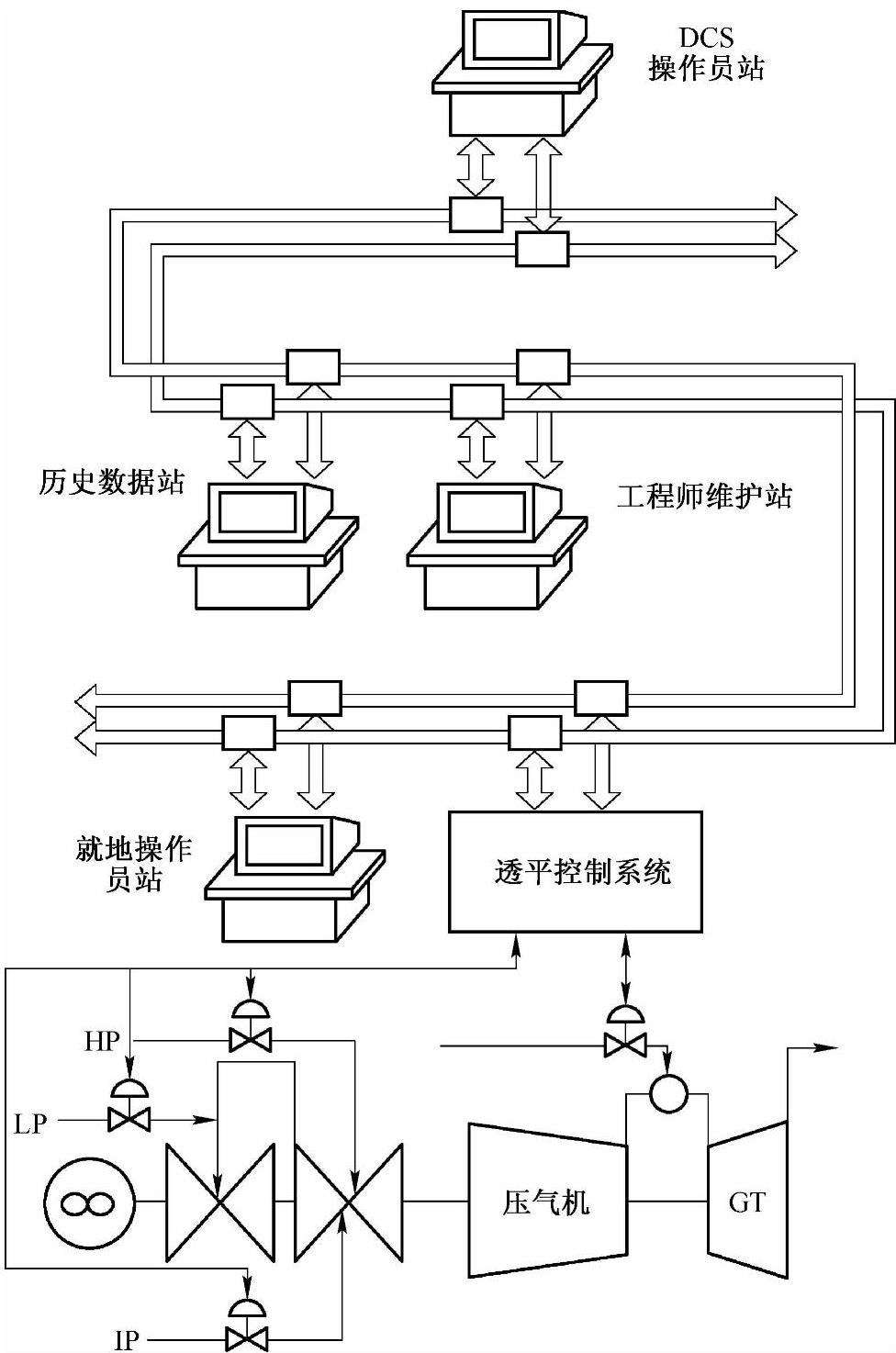

图3-85 M701F3型燃气轮机控制系统总体结构

图3-86 M701F3型燃气轮机主控系统框图

图3-87 美国GE公司9FA型燃气轮机最小选择器控制框图

图3-88 M701F3型燃气轮机最小选择器控制框图

M701F3型燃气轮机主控系统设置了5个燃料控制信号,分别代表不同的控制方式。上述5个燃料控制信号同时进入最小选择器,选出最小值作为输出。因此,虽然任何时刻5个燃料控制信号各自都有输出,但只有1种控制方式的燃料控制信号有可能进入实际燃料控制系统,这样就保证了5种控制方式的协同配合。

除此之外,最小选择器的输出还必须通过一个高选择器,该高选门的输出才作为该时刻实际执行用的燃气轮机燃料控制信号(CSO指令)。

高选择器的限制值将自动根据燃气轮机所处的状态更换,燃气轮机的四个状态及对应控制要求分别如下:

1)MDO点火之前,确保燃料阀门关闭严密。

2)FIRE点火阶段,维持燃料流量以保证可靠点燃。

3)WUP暖机升速阶段,维持燃料流量,防止火焰熄灭,并足以预热及加速至额定转速。

4)MIN加速后快达到额定转速时及机组带负荷运行阶段,维持最低的燃料流量以防止火焰在瞬变操作期间熄灭。

高选择器的作用是防止CSO的值过分降低,而导致机组在变工况期间燃料不足熄火。例如,在最极端的例子中,机组突然甩全部负荷,燃气轮机控制系统回路要把CSO信号迅速降低,而高选择器的最小CSO给定值则确保了避免熄火的最小燃料流量值。

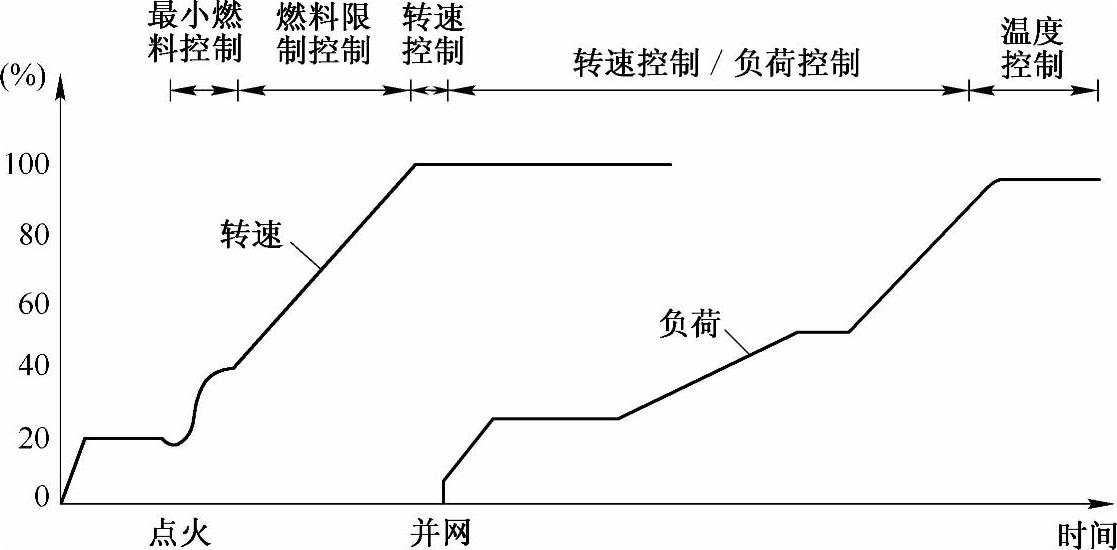

燃气轮机运行各阶段的控制方式如图3-89所示。燃气轮机点火前CSO=-5%,使燃料阀严密关闭。燃气轮机点火时,CSO为FIRE阶段的最小CSO,以保证能够可靠点燃。点火后一段时间内,CSO等于暖机升速阶段的WUP,保证燃气轮机在升速阶段的燃烧稳定,此时燃气轮机转速不受控制,在CSO≈15%的燃料量及SFC产生的合力矩作用下自由加速。当转速至一定值时(约1110r/min),FLCSO将开始大于暖机升速阶段的最小CSO,使CSO=FLCSO。此后,由于FLCSO是直接由燃气轮机转速决定的,因此不管SFC力矩或阻力矩是否改变,即使在SFC脱扣或IGV在2745r/min快速全关时,燃气轮机均以设定的每分钟135r/min升速率升至额定转速;在接近额定转速时,GVCSO将小于FLCSO,通过最小选择器使CSO=GVCSO,燃气轮机开始进入空载和同期的调速阶段,直到并网带负荷。并网后若选择负荷控制方式则CSO=LDCSO,若选择转速控制方式则CSO=GVCSO。机组高负荷运行时将进入温度控制方式,则CSO=BPCSO或CSO=EXCSO。

图3-89 M701F3型燃气轮机主控系统与工况关系

(二)自动负荷调节

转速控制方式和负荷控制方式均可接收ALR的指令信号。在ALR ON方式下,ALR的输出作为机组功率设定值送到转速控制方式和负荷控制方式回路。在ALR ON方式下,机组负荷是闭环无差调节的,燃气轮机控制器自动改变转速设定值或负荷设定值(运行方式选转速控制或者负荷控制)。在机组没有进入温度控制模式的前提下,若机组实际负荷比ALR功率设定值低,则自动增加转速控制方式的设定值或负荷控制方式的设定值;若机组实际负荷比ALR目标功率设定值高,则自动降低转速控制方式的设定值或负荷控制方式的设定值。在ALR ON方式下,机组还有“AGC OFF”和“AGC ON”两种运行方式。在“AGC OFF”方式下,ALR目标功率可以手动给定或根据机组工况自动给定。在“AGC ON”方式下,ALR目标功率跟踪中调EMS来的目标负荷指令信号,也就是AGC控制方式。

(三)转速控制

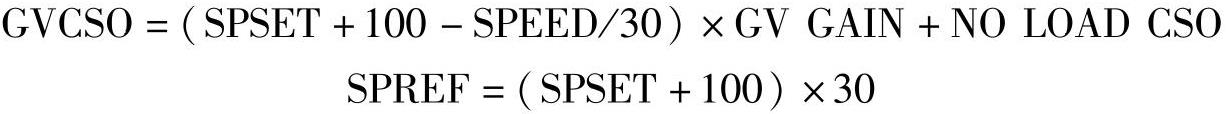

M701F3型燃气轮机转速控制采用纯比例控制回路进行转速自动调节,调节函数的修改可通过修改逻辑中满负荷燃料信号、空载燃料信号和不等率的设定值来实现。

转速控制方式的控制逻辑简图如图3-90所示。由图3-90所示可得转速控制方式的设定值GVCSO的计算式和参考值SPREF的计算式:

式中,NO LOAD CSO——M701F型燃气轮机的空载燃料信号,设定值为35.1%;

GV GAIN——调速器增益,在假设满负荷燃料信号为83%、空载燃料信号为35.1%、不等率为4%基础上得来,即GV GAIN=(83%-35.1%)/4=11.975%。

图3-90 M701F3型燃气轮机转速控制逻辑简图

转速控制方式具有5个功能,具体如下。

1.额定转速控制

在机组并网前,额定转速下进行自动同期调节或发电机并网前空载的转速控制。转速控制设定值可通过手动增减转速按钮或通过同期装置来调整,简化后的逻辑如图3-90所示的上半部分。

在点火及升速阶段有:

逻辑中恒定SPSET=0.266,可得转速控制参考值SPREF=3008r/min。

升速过程中GVCSO的变化过程为

转速<2845r/min,GVCSO=100%(GVCSO最大值限定为100%);

转速>2845r/min,GVCSO开始减小。

当机组升至额定转速时,GVCSO经最小选择器后输出,燃气轮机转为转速控制方式。在转速控制方式下,机组转速将自动调整至3008r/min左右。

若操作员投入自动同期装置,则自动同期装置会根据同步并网的要求增减SPSET设定值,从而改变机组转速,满足发电机同期条件。

若需对机组进行转速调节,则可通过手动增减速按钮改变转速控制参考值和GVCSO,从而改变机组转速。

2.初始负荷控制

在机组并网瞬间,转速控制方式调节GVCSO,使机组带上5%的初始负荷,简化后的逻辑如图3-90所示中间部分。

机组并网后发一短时脉冲信号,使跟踪信号Ts=1,SPSET、SPREF、GVCSO随即突变为5%负荷对应的数值。由于燃料成分、环境参数、系统频率等条件不同,机组并网瞬间实际对应的负荷可能略有差别,但基本在20MW左右。并网后,根据具体选择的控制方式,燃气轮机将在相应方式控制下开始升负荷。

3.控制负荷

并网后,若机组在转速控制方式下运行,机组的负荷是通过改变转速设定值SPSET来控制的。转速设置3000r/min时为0MW,转速设置3120r/min时为额定负荷(不等率为4%),这与纯液调机组通过改变同步器来改变机组负荷是相似的。

在ALR ON方式下,SPSET是由ALR的负荷设定值ALR SET与机组实际功率信号比较后得出,由此计算得出的GVCSO使机组实际负荷始终等于ALR SET,机组负荷为闭环无差调节。

在ALR OFF方模式下,SPSET将根据操作员的手动增减指令而改变,由此计算得出的GVCSO将使机组带上对应负荷。

4.一次调频

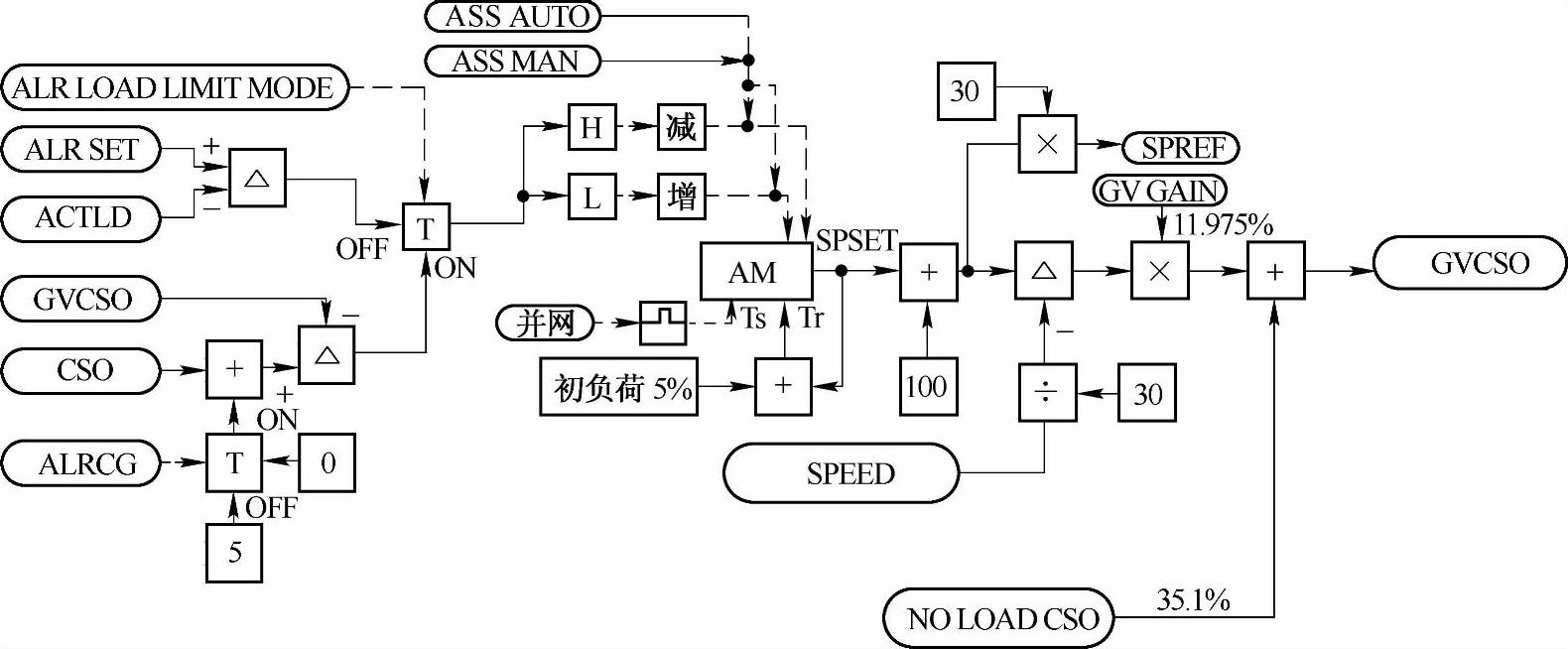

并网后采用转速控制来改变机组负荷,机组转速跟随电网频率,这时机组是在进行一次调频。根据GVCSO的计算公式,当电网频率升高时,GVCSO变小,机组负荷降低;当电网频率降低时,GVCSO变大,机组负荷升高。机组负荷与电网频率呈图3-91所示直线MN的斜率比例关系(不等率为4%)。只要不等率不变,对应不同的机组负荷,直线是平移的,即机组负荷与电网频率关系线的斜率是不变的,如直线FJ。

图3-91 频率变化与转速控制、负荷控制关系图

假设燃气轮机运行在100%转速和100%负荷的点M,电网频率由50Hz快速地增加到52Hz,即燃气轮机转速由3000r/min增加到3120r/min,燃气轮机负荷将会由100%下降到0%,如图3-91所示的点N。

5.在负荷控制方式下的跟踪功能

当选择ALR ON和负荷控制方式时,转速控制方式处于跟踪状态。此时,燃气轮机主控系统会自动调整SPSET,以使GVCSO等于CSO加上5%偏置值,确保电网频率快速上升时,转速控制方式会参与调频,使机组负荷下降,同时也能避免燃气轮机超速。

如图3-91所示,假设燃气轮机在负荷控制模式下运行在点G,则点F的GVCSO=CSO+5%。如果频率在短时间内由a变化到j,在a至h间,燃气轮机在负荷控制方式作用下从点G运行至点H,CSO和负荷保持不变,但GVCSO逐渐减小;在h至j间,GVCSO减少超过5%,燃气轮机转为转速控制方式,CSO(此时CSO=GVCSO)和负荷沿调速控制直线FJ降低,燃气轮机随之从点H逐渐运行到点J。如果频率稳定在j,因为ALR的负荷设定值仍为点G对应的负荷,则燃气轮机CSO和负荷将按一定的速率逐渐地从点J增加到点I,使燃气轮机负荷回到经过点G的负荷控制直线GHI上,燃气轮机负荷与ALR目标负荷恢复一致。

当电网频率下降时,根据GVCSO的计算公式,处于跟踪状态的GVCSO只会增加,燃气轮机就不会切换到转速控制方式,这时机组是没有一次调频功能的。

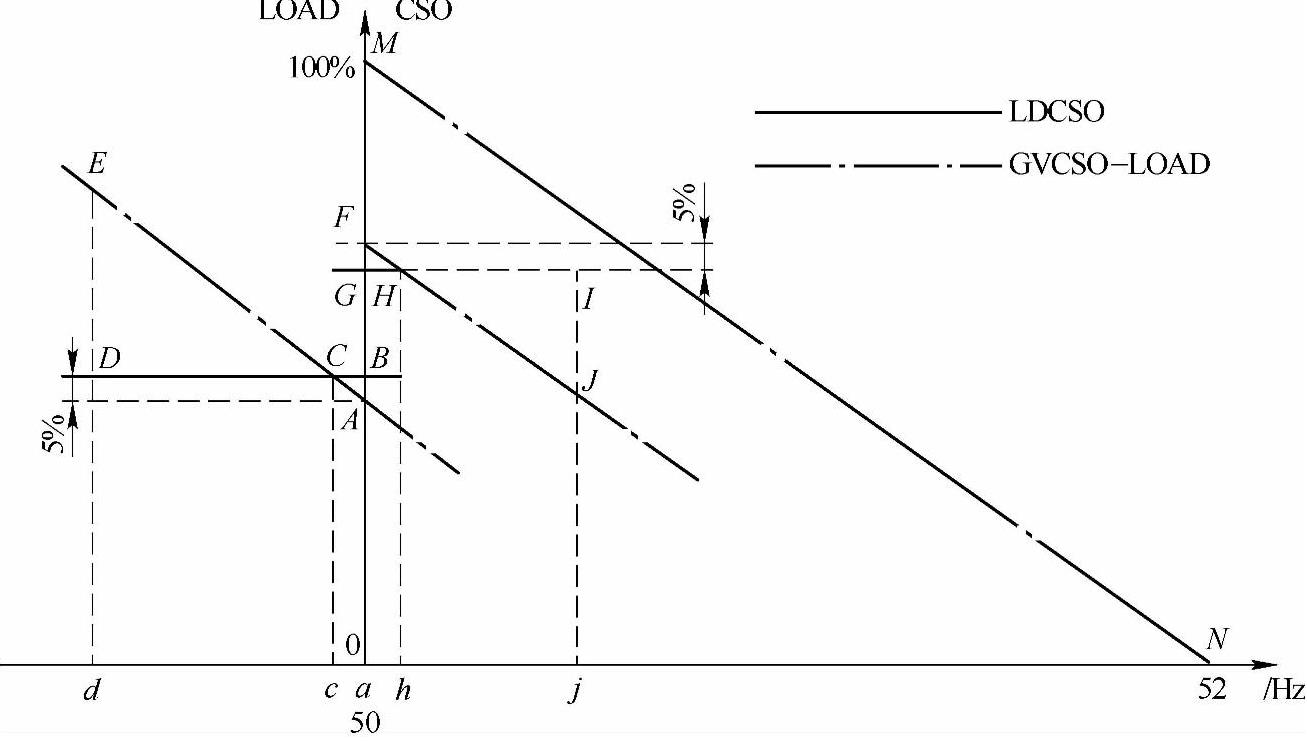

(四)负荷控制

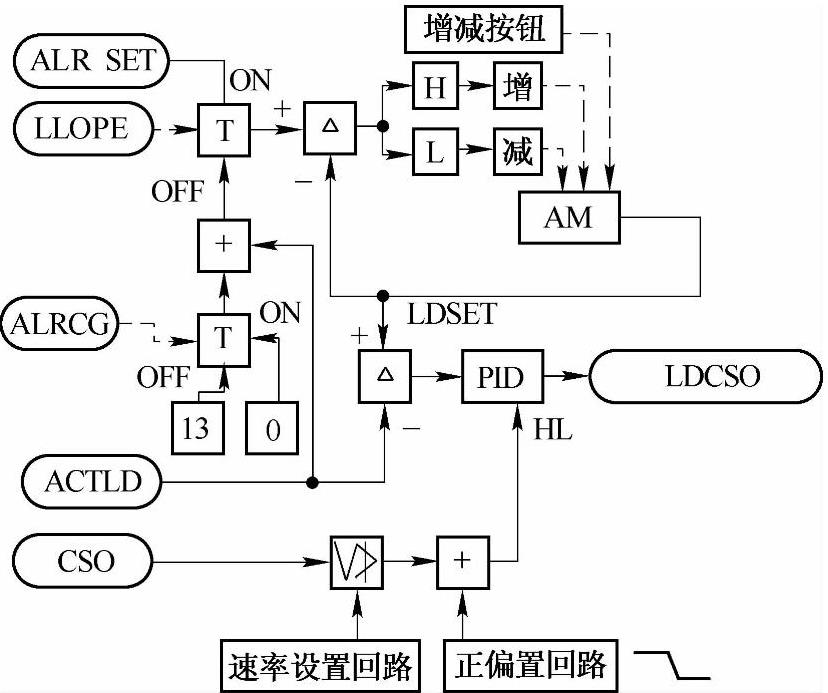

负荷控制方式为闭环无差调节,适用于带负荷运行工况下的负荷控制,与转速控制互斥。机组并网后,若不是负荷控制方式就是转速控制方式。图3-92所示为简化后的负荷控制逻辑图,分析该图可知负荷控制主要具有3个功能。

1.控制负荷

并网后,若机组在负荷控制方式下运行,机组的负荷是通过改变负荷设定值LD-SET来控制的。

在ALR ON方式下,LDSET以ALR的负荷设定值ALR SET为目标值变化。当LD-SET-ALR SET<-0.2时,LDSET就增加;当LDSET-ALR SET>0.2时,LDSET就减小。始终控制LDSET与ALR SET的偏差值在0.2以内。LDSET与实际负荷的差值输入比例积分模块,计算得实时的负荷控制信号LDCSO,实现负荷的闭环无差调节。

在ALR OFF方式下,LDSET根据手动按钮指令信号改变。

2.负荷限制功能

图3-92所示的速率设置回路作用是限制CSO的增加速率,防止燃气轮机在高负荷时因负荷升得过快而超温。在燃气轮机负荷达到最大限值(由压气机入口空气温度来决定)的90%时,速率设置回路对CSO的增加速率进行限制,防止燃气轮机超温。这是因为机组升至高负荷时,由于余热锅炉的热惯性,蒸汽轮机的负荷需等待一定时间后才会逐渐上升至对应值,如果此时不限制CSO增加速率,则燃气轮机负荷将超过正常值,易造成超温。

速率设置回路的具体设定如下:

1)并网前,CSO升速率无限制。

2)当燃气轮机负荷低于90%最大负荷时,CSO升速率为5%/min。

3)当燃气轮机负荷高于90%最大负荷时,CSO升速率为0.4%/min。

3.在转速控制方式下的跟踪功能

当选择ALR ON和转速控制方式时,负荷控制方式处于跟踪状态。此时,燃气轮机主控系统会自动调整LDSET=实际负荷+13MW,以使LDCSO=CSO+5%正偏置值。如此设置的目的是确保电网频率快速下降时,控制方式会转为负荷控制方式,从而限制负荷的快速增加,维持负荷恒定,不再参与调频,直到频率稳定下来之后,机组再缓慢升负荷至调频要求的负荷值。

图3-92 M701F型燃气轮机负荷控制逻辑简图

由图3-91所示可知,假设燃气轮机在转速控制方式下运行在点A,则点B的LDCSO=CSO+5%。如果频率快速地由a变化到d,运行点将由A到C再到D。在a至c区间,燃气轮机在转速控制方式作用下从点A运行至点C,期间GVCSO逐渐增大至接近LDCSO。在c至d间GVCSO增加超过5%,燃气轮机转为负荷控制方式,机组负荷不再变化。如果频率保持在点d,负荷将由点D按一定的速率逐渐增加到调频要求的点E。在从c到d间,负荷控制方式限制了频率突降时负荷瞬间增加的幅度。

(五)温度控制

燃气轮机温度控制的主要作用是限制最大燃料量,以保证在启动阶段和带负荷时燃气轮机透平入口烟温在安全范围内,防止超温运行对燃气轮机热通道部件的损坏。

一般情况下,燃气轮机透平入口烟温T3越高,燃气轮机的功率和效率越高,因此希望机组在尽可能高的T3下安全运行。燃气轮机运行时,透平叶轮和叶片均在高温下高速转动,需承受高温和巨大的离心力。随温度的升高,材料强度将明显降低,同时限于制造工艺和为了追求高性能参数,燃气轮机叶轮、叶片等热通道部件的强度余量不会很大。如果T3超出了安全极限,会使透平热通道部件寿命大为降低,甚至造成热通道部件烧毁、断裂等严重事故,对燃气轮机的安全运行造成严重威胁。因此在燃气轮机运行过程中必须严格监控T3的变化,保证T3不超过限定值。

重型燃气轮机的温度T3都非常高,M701F3型燃气轮机的T3就高达1400℃左右。如此高的温度不可能直接用热电偶测量,只能采用测量燃气轮机排烟温度T4(600℃左右),再用近似公式计算来间接获得的方法。(https://www.xing528.com)

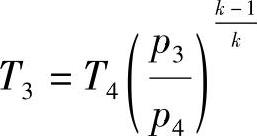

燃气轮机运行时,T4和T3的变化趋势是相同的,T4远低于T3,而且T4的温度场也因燃气经过透平做功后有所混合而比较均匀,所以T4便于测量和控制。温度控制系统实际上就是通过对燃气轮机排烟温度T4的测量和控制来达到控制燃气轮机入口烟温的目的。燃气轮机透平入口烟温、排烟温度、入口压力、排烟压力间的关系式为

式中,T3——透平入口烟温;

T4——透平排烟温度;

p3——透平入口压力,可认为与燃烧器壳压力或压气机出口压力相等;

p4——透平排烟压力;

k——烟气绝热指数。

根据上式,为使T3为常数,排气温度T4和燃烧器壳压力之间有一条关系曲线,这就是燃气轮机温控基准线。燃气轮机在不超出温控基准线以上的范围内运行都是安全的。

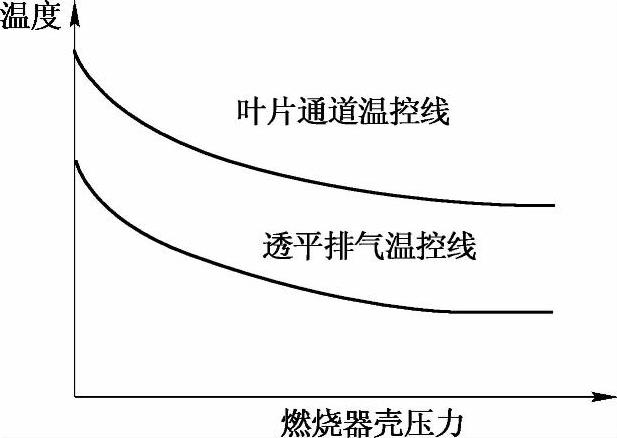

美国GE公司的燃气轮机是针对排气温度T4进行控制的。为了提高温控的可靠性,M701F3型燃气轮机则采取了两类温度控制,叶片通道温度(Blade Path Temperature,BPT)控制和透平排气温度(Exhaust Temperature,EXT)控制,各自对应的温控基准线如图3-93所示。叶片通道温度反应灵敏,只要燃料量增加,叶片通道温度将立即上升。透平排气温度则较为准确,但反应不灵敏,有一定的滞后性。两种控制方式互补,可确保燃气透平不超温。

图3-93 M701F3型燃气轮机温控基准线

叶片通道温度测量点安装在透平末级动叶下游通道处,共有20个热电偶测量点,环型均匀布置。透平排气温度测量点安装在透平排气通道处,由于该处烟气充分混合,故只需设置6个热电偶测量点,也为环型均匀布置。

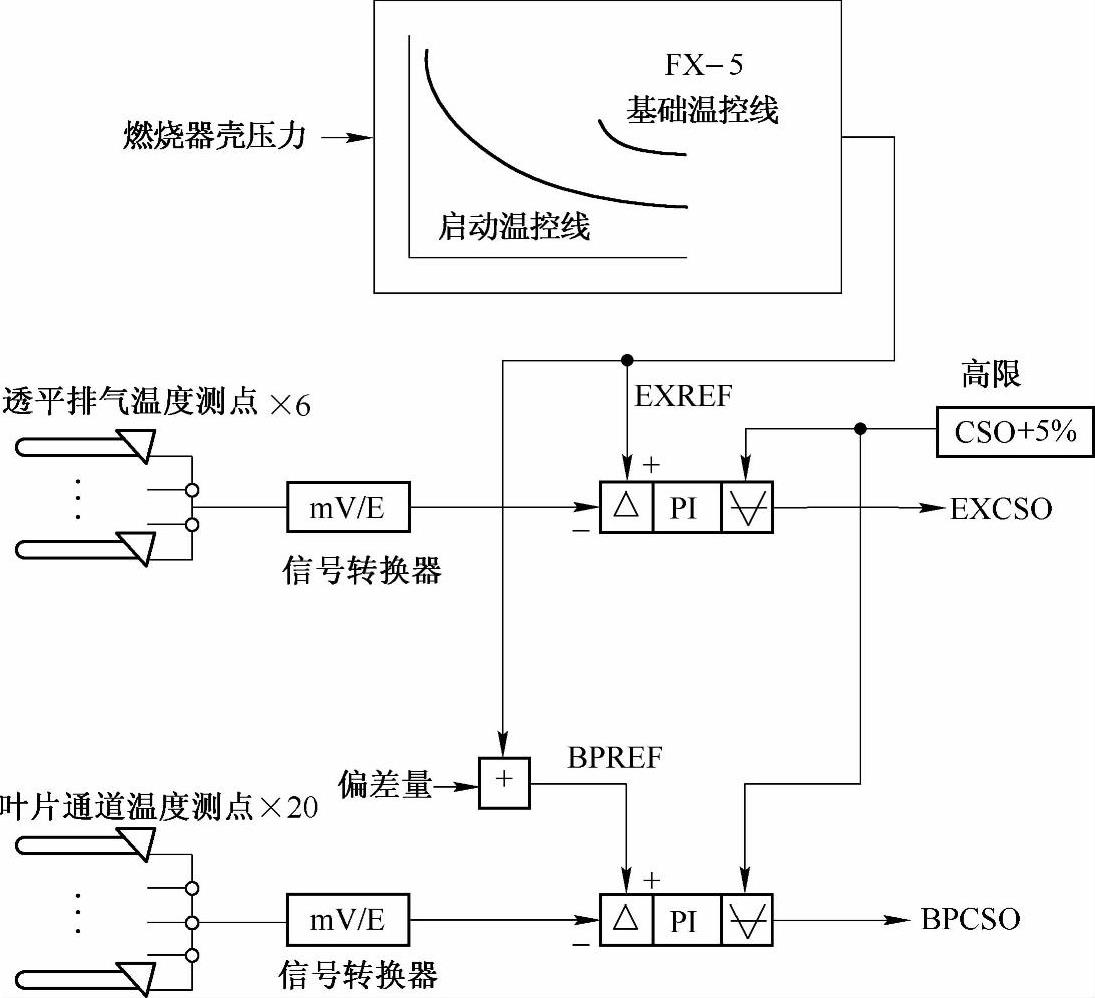

M701F3型燃气轮机温度控制按图3-94所示的逻辑设定的两组曲线进行,启动温控线用于机组并网前的温度控制,基础温控线用于正常负荷调节的温度控制,两组曲线自动切换。

图3-94 M701F3型燃气轮机温度控制逻辑图

根据温度控制逻辑图,燃烧器壳压力作为温控基准线函数FX-5的输入,FX-5的输出则做为透平排气温度T4的参考基准值EXREF。EXREF加上1个偏差量作为叶片通道温度的参考基准值BPREF。因为叶片通道在排气的上游,其温度参考基准值应该比排气温度参考基准值高,这个偏差值大约为5℃。

BPREF与BPT平均值的偏差值经有高低值限制的PI调节器后的输出即为BPCSO。EXREF与EXT平均值的偏差值经有高低值限制的PI调节器后的输出即为EXCSO。

机组在较低负荷运行时,由于BPREF和EXREF远大于BPT、EXT平均值,偏差值始终大于零,会导致PI控制器的输出BPCSO和EXCSO达到100%。若出现超温,BPCSO和EX-CSO虽会减少,但由于与实际CSO偏差过大及PI控制器的滞后性,将会造成超温保护无法及时投入。为解决这个问题,温控逻辑中对PI控制器的高限进行了动态限幅,使BPCSO、EXCSO最大值限定为实际CSO+5%。这样当出现超温时,燃气轮机温度控制就能在最短的时间内起作用,从而起到有效的后备保护作用。

机组在高负荷运行时,如果BPT平均值高于BPREF,偏差值将小于零,PI控制器将逐渐降低BPCSO,直至偏差值大于等于零为止。对应的现象为燃气轮机进入BPT控制,升负荷速率大幅降低。

机组在高负荷运行时,如果EXT平均值高于EXREF,偏差值将小于零,PI控制器将逐渐降低EXCSO,直至偏差值大于等于零为止。对应的现象为燃气轮机进入EXT控制,机组达到实际最大负荷。此时,若机组运行条件改变,如环境温度上升、大气压力下降等,为控制偏差值大于等于零,EXCSO将继续下降,机组实际最大负荷也将随之下降。在某些极端情况下,机组实际最大负荷的下降程度可能达到近20%。

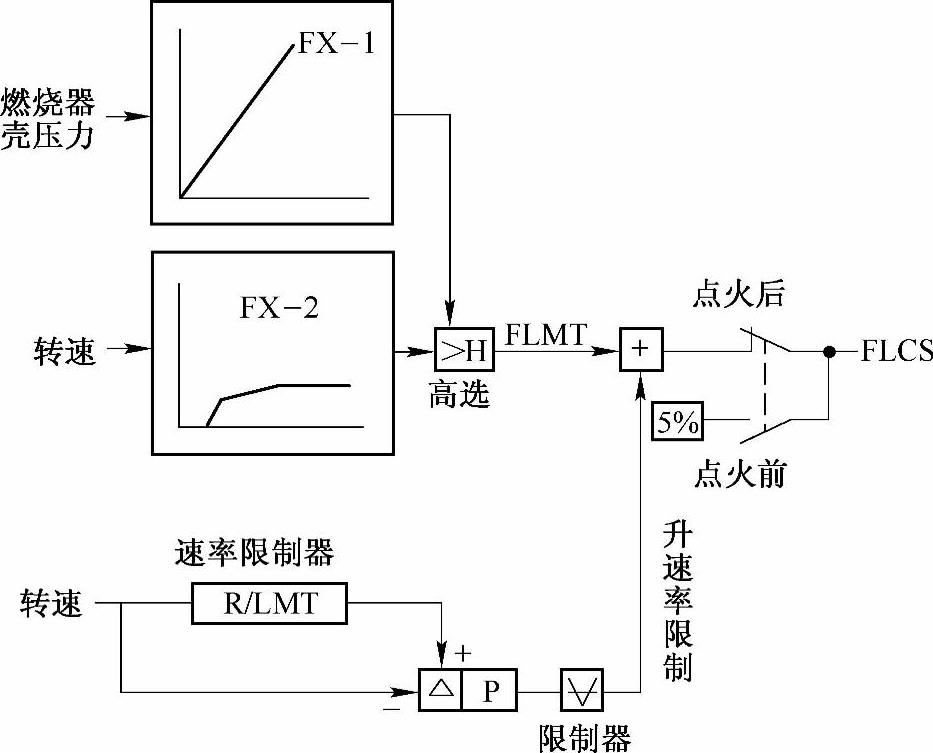

(六)燃料限制控制

燃料限制控制是用于启动升速过程中的燃料量开环控制,其设定值FLCSO等于燃烧器壳压力和转速的实测值经函数FX1、FX2运算并通过高选后的输出值,其原理简图如图3-95所示。

图3-95 M701F3型燃气轮机燃料限制控制逻辑简图

分析燃料限制控制逻辑,可得燃料限制的功能如下。

1.燃气轮机点火前确保燃料阀严密关闭

燃气轮机点火前FLCSO被限制在-5%输出,且FLCSO经最小选择器后作为CSO的输出,这样能确保燃料阀门严密关闭。

2.在机组升速过程中进行升速率控制

根据函数FX-1、FX-2的设定,燃气轮机升速过程中,FLCSO直接由转速决定。当转速升至约1110r/min时,FLCSO大于WUP CSO(即暖机CSO,具体值为15%),燃气轮机切换为燃料限制控制。此后,通过升速率限制回路的作用,不管SFC力矩或阻力矩是否改变,即使在SFC脱扣或IGV在2745r/min快速全关时,燃气轮机均以速率限制器设定的每分钟135r/min升速率升至额定转速。

3.限制最大燃料量

机组并网后,由于转速不变,限制最大燃料量转为燃烧器壳压力的函数。

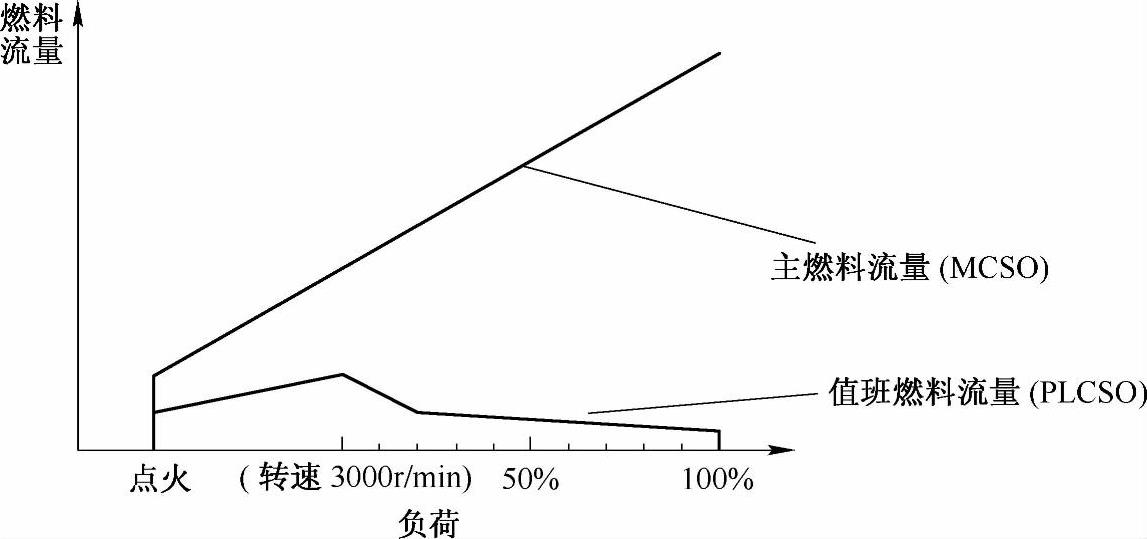

(七)燃料分配控制

M701F3型燃气轮机有20个燃烧器,每个燃烧器有1个在中间的值班燃料喷嘴和8个在周围的主燃料喷嘴。值班燃料喷嘴采用扩散燃烧方式,主燃料喷嘴采用预混燃烧方式。供给值班喷嘴的燃料叫值班燃料,供给主喷嘴的燃料叫主燃料。

在燃气轮机运行各阶段,值班燃料和主燃料的分配控制系统将燃气轮机CSO信号分解成值班燃料控制信号PLCSO和主燃料控制信号MCSO,即CSO=PLCSO+MCSO,分别用于控制值班燃料流量和主燃料流量,两者关系曲线如图3-96所示。

图3-96 M701F3型燃气轮机主燃料和值班燃料的流量分配曲线

燃气轮机升速阶段,当转速低于2815r/min时,PLCSO是CSO和转速的函数;当转速高于2815r/min后,PLCSO是CSO和压气机进口温度的函数,分别为

转速<2815r/min,PLCSO=f(n)CSO

转速>2815r/min,PLCSO=PLCSO0-ΔPLCSO×TPLCSO

式中,f(n)——采用描点法定义的函数,输入变量为燃气轮机转速;

PLCSO——PLCSO的基本输出值,是CSO的函数;

ΔPLCSO——PLCSO的温度修正系数,也是CSO的函数;

TPLCSO——环境温度修正系数,是压气机进口温度的函数。

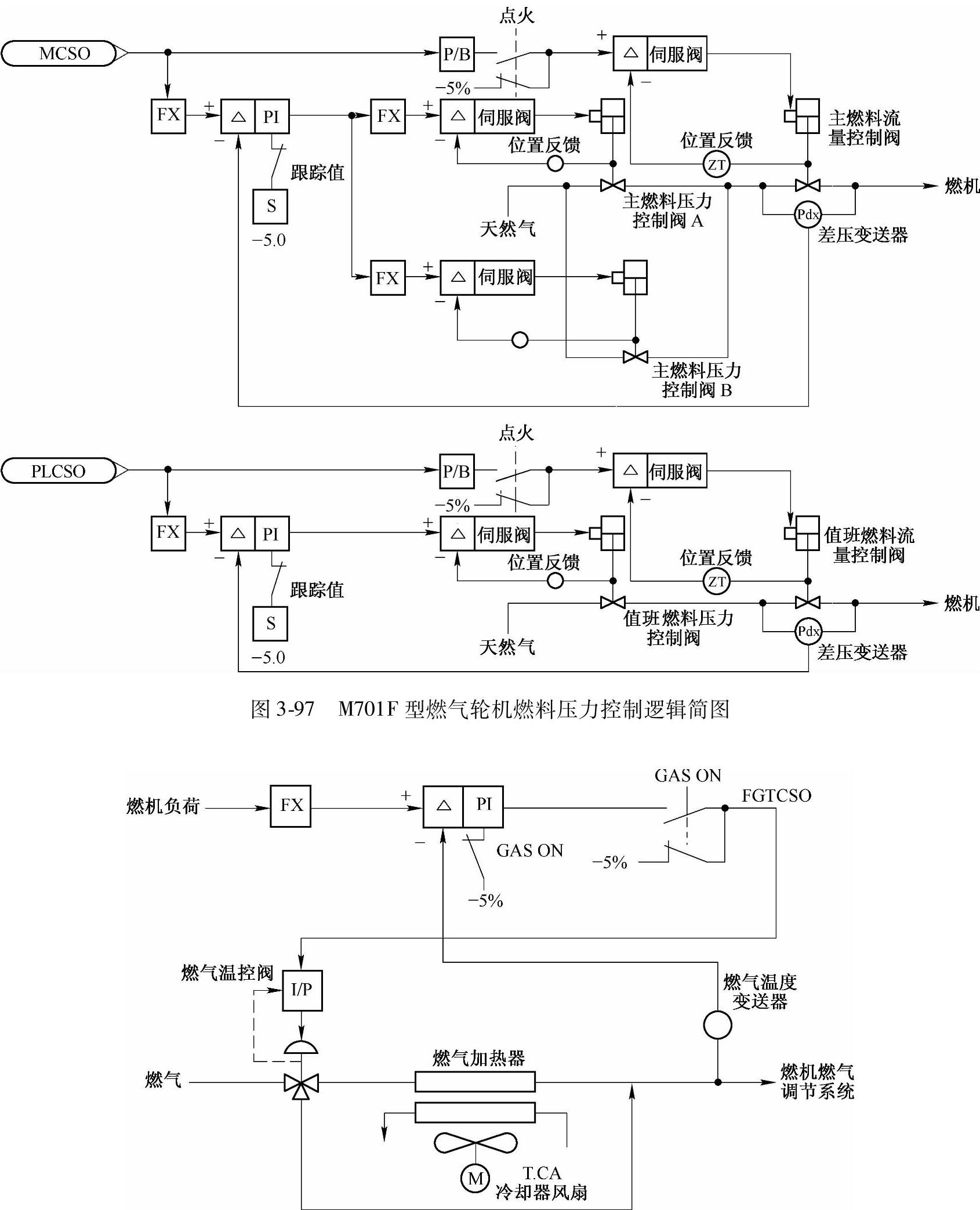

(八)燃料压力控制

燃料压力控制的目的是在燃气轮机运行过程中保持值班燃料流量控制阀和主燃料流量控制阀前后差压为恒定值。这样,燃料流量就与燃料流量控制阀的开度成正比关系,通过控制燃料流量调节阀的开度就能确保进入燃气轮机的燃料流量与CSO成正比例对应关系,其控制逻辑简图如图3-97所示。

(九)燃料温度控制

燃料温度控制系统的作用是回收TCA冷却器放出的热量,提高联合循环效率。具体实现的方式如图3-98所示。通过控制燃气温控三通阀的开度,改变流过燃气加热器主路与旁路的燃气流量,使燃气温度等于由燃气轮机负荷经逻辑计算后的目标值。

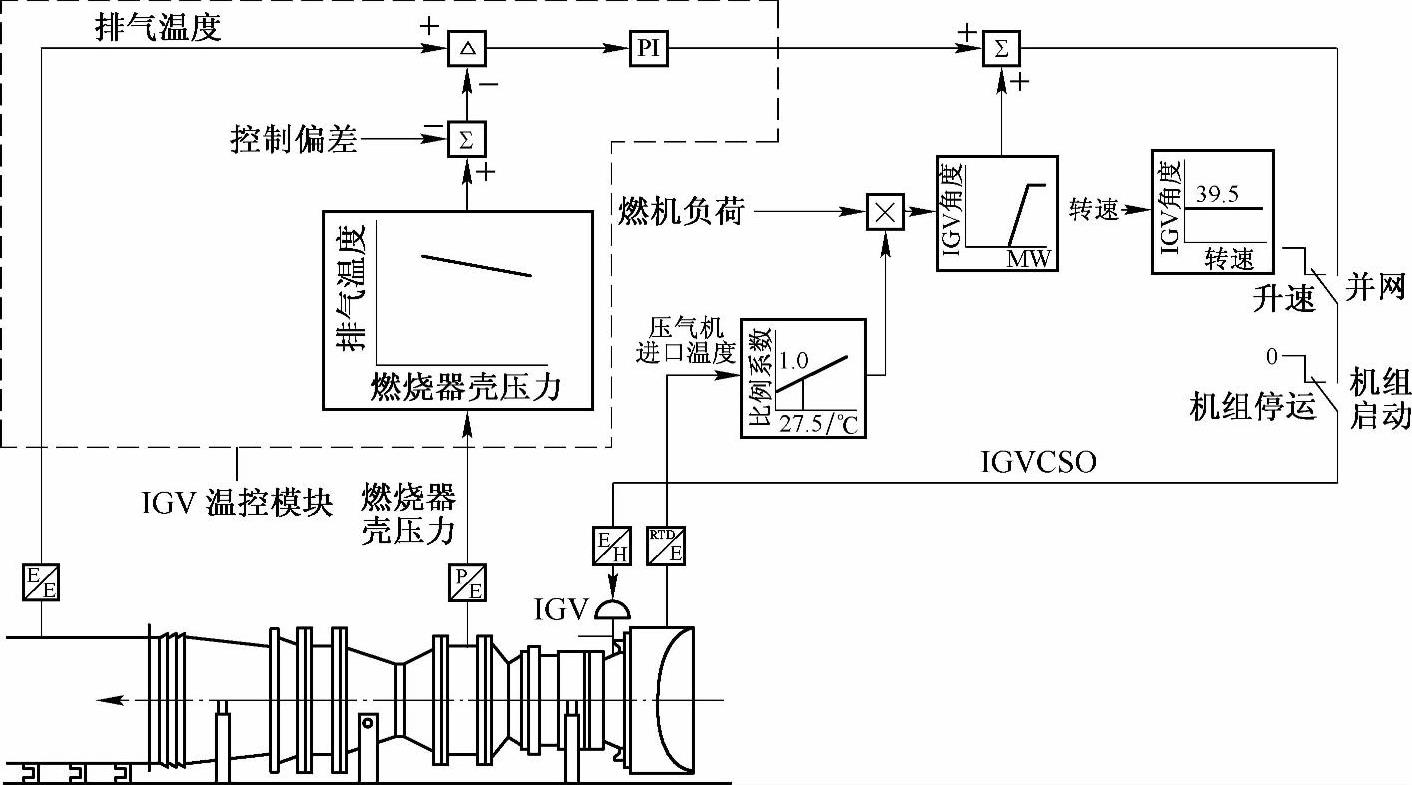

(十)压气机进口导叶控制

IGV的控制与机组运行的安全性和经济性密切相关,其控制逻辑图如图3-99所示,变化曲线如图3-100所示。在机组运行的整个过程中IGV控制主要具有如下功能。

图3-98 M701F3型燃气轮机燃料温度控制逻辑简图

1.防止喘振

在燃气轮机升速过程中,IGV开度的控制信号IGVCSO是转速的函数。实际设定上,在转速未超过2745r/min前,IGVCSO始终保持在中间值(50%)。这样控制的目的是在低转速过程中减少压气机进气流量,改变进气角度,扩大压气机的稳定工作范围,防止燃气轮机升速过程中发生喘振。

在燃气轮机降速过程中,从防止喘振考虑,IGVCSO保持为0,即IGV全关。

图3-99 M701F3型燃气轮机IGV控制逻辑简图

图3-100 M701F3型燃气轮机IGV变化曲线

2.减小启动过程耗功

根据IGV控制逻辑,IGVCSO在机组转速低于2745r/min前保持较小值,在转速高于2745r/min至部分负荷期间保持为0。除了在低转速下防喘的考虑,这样控制的目的也是为了减少机组启动过程中的空气流量,减小启动阻力矩,降低启动过程中压气机的功耗,从而提高机组启动经济性并有利于减少启动装置的配置功率。

3.提高机组部分负荷的效率

在机组带部分负荷运行时,通过调节IGV开度,改变压气机进气流量,使燃气轮机的排气温度保持在较高水平,以提高联合循环装置的整体热效率。由于IGV调节作用有限,所以只能在一定的负荷范围内调节排气温度,当负荷高于90%,IGV就保持全开。

机组并网后,燃气轮机负荷和压气机进口温度信号作为前馈信号,经函数运算后得出修正的燃气轮机负荷,再经由经验函数后得出当前负荷下对应的IGVCSO,控制原理如图3-99所示。上述IGV前馈控制可提高控制系统对负荷变化的响应速度。

4.IGV温控

IGV温控是指通过调节IGV开度的方式维持燃气轮机排气温度为设定值,其对应的控制逻辑为图3-99所示的虚线框部分。

燃烧器壳压力信号经函数运算后得出排气温度参考值,减去控制偏差后若高于实际排气温度,则减小IGV开度或减缓IGV开度变大幅度;反之,则增大IGV开度或减缓IGV开度变小幅度。经上述闭环反馈控制后,在部分负荷下,燃气轮机排气温度将维持在设定值附近,不仅提高了联合循环的热效率,也能防止排气温度超温现象的发生。

(十一)燃烧器旁路阀控制

M701F3型燃气轮机每个燃烧器均设置旁路阀来调整进入燃烧器的空气流量,目的是优化空燃比。旁路阀控制与值班燃料流量控制共同作用,保证了燃烧过程中火焰的稳定、燃烧波动在正常范围及降低燃烧过程中产生的NOx含量。

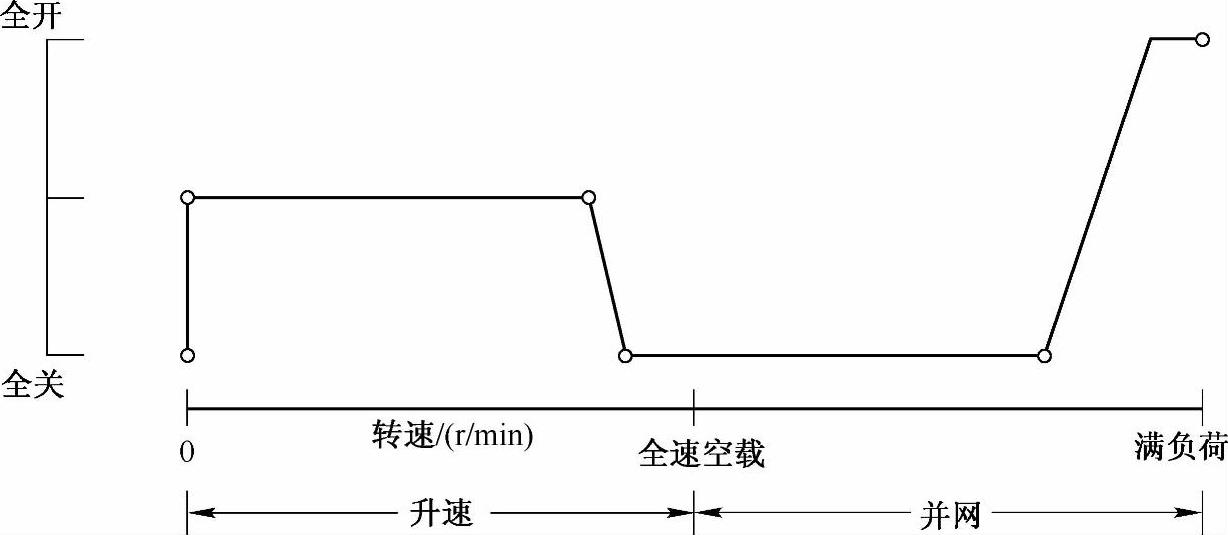

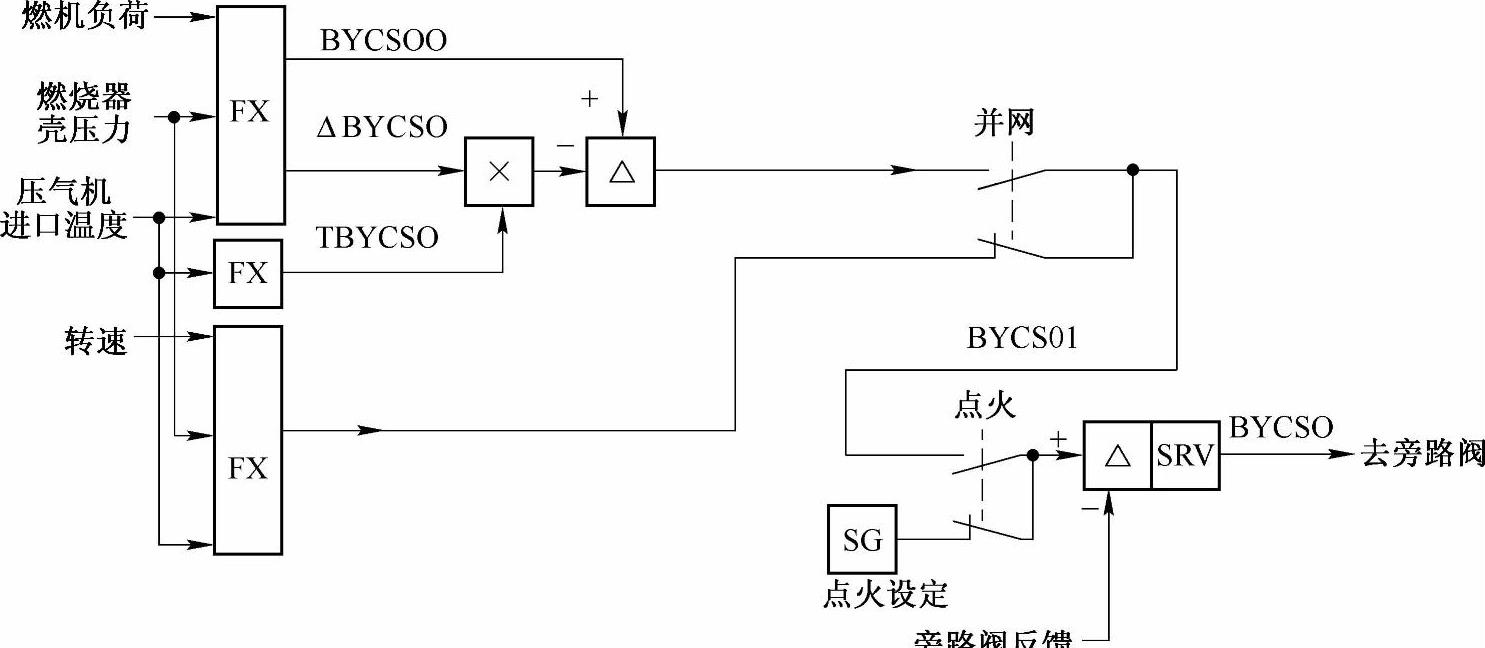

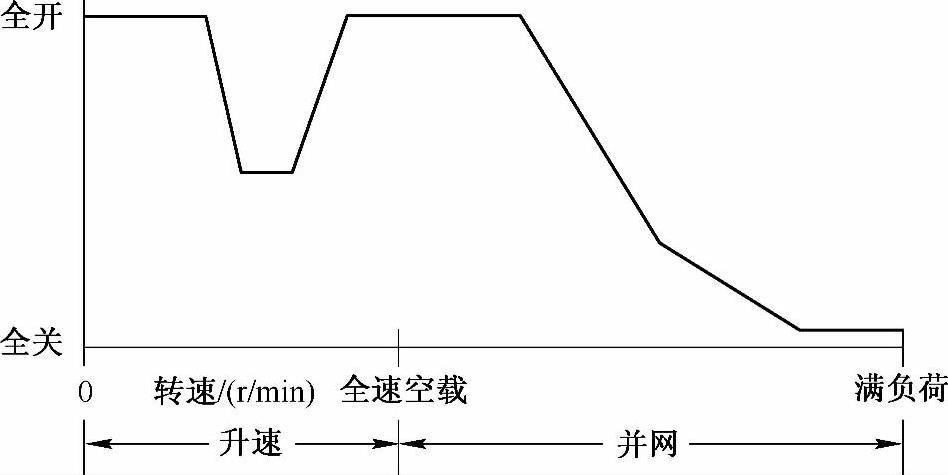

燃烧器旁路阀的控制采用与IGV类似的预置曲线控制,其控制信号输出为BYCSO,伺服阀的控制信号为BYCSO1。燃烧器旁路阀的控制逻辑简图如图3-101所示,变化曲线如图3-102所示。

图3-101 M701F3型燃气轮机燃烧器旁路阀控制逻辑简图

图3-102 M701F3型燃气轮机旁路阀变化曲线

并网前,BYCSO1是转速、燃烧器壳压力和压气机入口温度的函数;并网后,BYCSO1是燃气轮机负荷、燃烧器壳压力和压气机入口温度的函数。并网后BYCSO1的计算式可简化为

BYCSO1=BYCSO0-ΔBYCSO×TBYCSO

式中,BYCSO0——BYCSO的基本输出值,是燃气轮机负荷、燃烧器壳压力和压气机进口温度的函数;

ΔBYCSO——BYCSO的温度修正系数,也是燃气轮机负荷、燃烧器壳压力和压气机进口温度的函数;

TBYCSO——环境温度修正系数,是压气机进口温度的函数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。