燃气轮机的停机是指发电机从带负荷的正常运行状态转到静止状态的过程。停机的过程实质上是燃气轮机各个金属部件的冷却过程。燃气轮机的停机方式有:正常停机、自动保护停机、紧急停机。

对于联合循环机组,如果安排了周期性检查或维修工作,并考虑到检修前加快对蒸汽轮机和余热锅炉的冷却,专门设有检修停机模式,见本书第七章联合循环机组启停部分相关内容。

(一)正常停机

正常停机是指接到电网命令或运行中发现影响正常运行的故障,但尚不需要采取紧急停机时,而采用的停机方法。正常停机一般采用在停机过程中逐步减少燃料量,直到低负荷时才切断燃料,降低透平转速,停机并回到待机状态。

根据机组条件与运行需求,M701F3型燃气轮机及其联合循环机组可以选择机组自动启停控制系统(Automatic Power Plant Startup and Shutdown System,APS)的APS自动停机、APS半自动停机或手动停机三种方式。

1.APS自动停机

在APS自动停机方式控制下,机组将自动执行停机程序,检查项目与手动停机相同。

2.APS半自动停机

在APS半自动方式控制下,机组将自动执行断点程序,但需在停机程序的断点进行手动确认,检查项目与手动停机相同。停机程序断点依次有:燃气轮机停止断点、余热锅炉停止断点、真空破坏断点、循环水系统停止断点。

3.手动停机

正常运行中,一般都采用手动停机方式:确认机组停机准备工作完成后,选择“NOR-MAL STOP”并执行。

1)机组从当前负荷按照预定的速率18MW/min下降至200MW。检查:IGV随着机组负荷的下降应逐渐关小直至全关;燃烧室旁路阀随着机组负荷的下降应逐渐开大。

2)机组负荷降到20MW后,自动解列。解列后,机组进入全速空载运行。

3)燃气轮机冷却运行5min后自动跳闸,检查燃气轮机熄火、燃料截止阀关闭、转速下降的情况。在惰走期间,注意倾听机组各部分声音应正常,各缸差胀、轴向位移、轴承金属温度、振动、润滑油温等参数应正常。

4)机组转速降至500r/min,主燃料压力控制阀A、B,值班燃料压力控制阀分别打开90%、40%、90%开度,维持90s以排尽燃料压力控制阀和流量控制阀之间的燃气。

5)机组转速为零后,检查机组投入连续盘车运行,盘车电流应正常。

6)燃气轮机停机后,检查燃气轮机冷却吹扫空气系统应投入运行:吹扫空气截止门和吹扫空气供给门应打开,吹扫空气疏水门应关闭。

7)燃气轮机停机1h后,检查TCA三台冷却风机应自动停运。

8)从燃气轮机打闸起,1.5h内严禁再次启动。

4.停机过程中的注意事项

记录机组停机的惰走时间,并和其他运行参数一起与以前数据进行比较是非常重要的。惰走时间的长短能直接反映机组的状况,正常惰走时间约为30min左右,惰走时间应不小于20min。如惰走时间变长,应检查主汽系统有无内漏。如惰走时间变短,应检查轴承工作情况及留意机组的动静摩擦。

停机过程中,应该重点注意检查以下事项:

1)机组降负荷、降速是否平稳,没有中断、波动、偏差等。

2)监视叶片通道和排气温度及温度偏差。

3)监视各轴承的油压、回油温度、金属温度、振动。

4)监视燃气轮机轮盘间隙温度。

5)程序执行是否有异常,各阀门开关状态是否正确。

6)就地检查盘车是否成功啮合。

(二)自动保护停机

在运行中,控制系统检测到某些可能危及机组安全运行的因素时,自动切除燃料供给,机组迅速停机的一种停机方式,就是自动保护停机。自动保护停机后的处理同正常停机。

(三)紧急停机

在运行中,发现某些危及人身、设备安全运行的因素时,立即手动切除机组燃料供给,迅速停机的过程,就是紧急停机。紧急停机除燃料切除时间不同和停机速度快慢不同外,其他过程与正常停机过程相同。

(四)停机后的保养

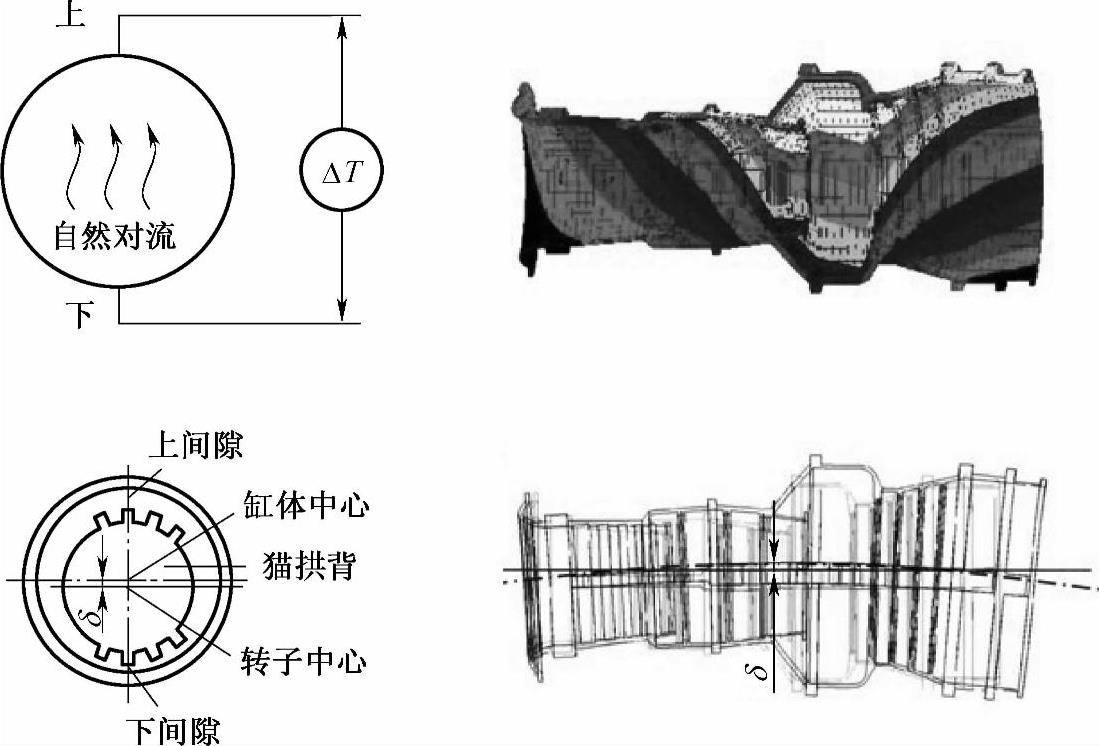

1.防止猫拱背

机组停机后,燃气轮机的热通道仍然保持较高温度,由于自然对流作用,高温空气向上流动,低温空气向下流动,导致燃气轮机上半缸金属温度大于下半缸温度,随着时间的推移,上下缸温差增大,燃气轮机形成“猫拱背”现象(见图3-78)。如果上下缸温差超过一定值将危及机组安全运行。为避免上述现象,燃气轮机设置有空气冷却吹扫机制,当机组停运转速降至300r/min时,空气冷却吹扫投入运行,持续16h。所以每当燃气轮机停运后,需留意冷却吹扫空气投入运行的情况。

燃气轮机冷却吹扫空气运行因故无法进行时,可采用高速盘车,降低燃气轮机热通道部件温度,防止“猫拱背”变形过大。

图3-78 燃气轮机发生“猫拱背”示意图

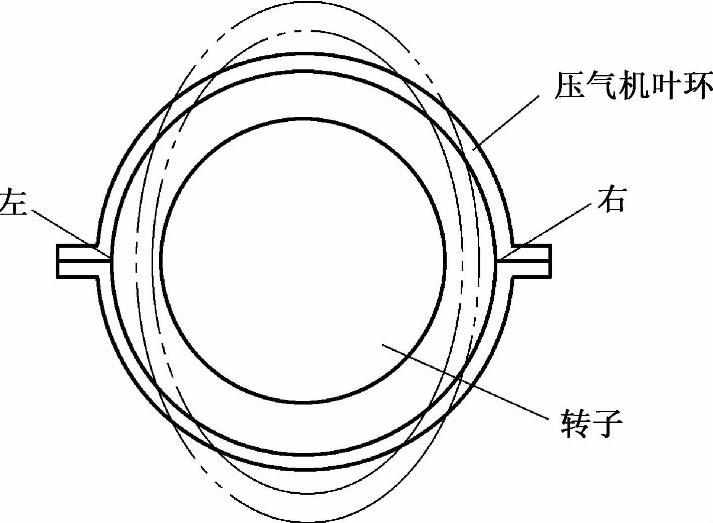

2.避免椭圆形变形的影响

燃气轮机停机后,由于快速冷却,导致压气机出口静叶环快速冷却收缩,由于出口静叶环在上下缸分界面处较厚,导致整个静叶环收缩不均,发生椭圆形变形,如图3-79所示。将导致燃气轮机转子在压气机出口气缸中分面处间隙缩小,可能发生摩擦。为避免摩擦发生,当快速冷却收缩完成后方允许启机,因此,限定燃气轮机停运1.5h内禁止再次启动机组。(https://www.xing528.com)

3.长期停机保养

机组停运超过两周,应关闭流量计入口隔离球阀,将燃气流量计入口隔离球阀到燃气截止阀前的管道内置换成氮气,并保持管道内压力不低于0.1MPa。

图3-79 椭圆形变形示意图

机组长期停运后不能马上进行水洗。燃气轮机长期停止运行后,进行离线清洗前,需要进行几次带负荷运行以防止万一冷却空气管道中有锈进入燃气轮机。

(五)高速盘车

燃气轮机停机后,由SFC带动机组升速至710r/min左右,维持该转速运行,此操作称为高速盘车。

1.高速盘车的作用

高速盘车最主要的作用,是能起到快速冷却的目的,具体表现在:

1)缩短燃气轮机检修等候时间,燃气轮机停机后,通过高速盘车,可由自然冷却的72h缩短到约10h。

2)高速盘车还可以有效对余热锅炉进行降温,缩短余热锅炉检修的等候时间。

3)机组停运后,如吹扫空气不能正常投入运行,上下缸温差大,造成缸体变形,动静间隙因此变小,高速盘车可以使冷却更均匀,保证动静间隙在允许范围内,为再次启动做好准备。

机组启动时,若点火失败,燃气轮机将跳机,这种情况下,机组重新启动前应高速盘车运行一段时间,对燃气轮机进行吹扫,以排净排气管道中可能的残余燃气。

机组检修完毕或长期停机后,在重新启动前需高速盘车运行,以检查启动装置是否工作正常,燃气轮机各部件是否完好。

燃气轮机水洗时采用高速盘车可加强燃气轮机内水流冲击,使水洗达到更好的效果,并且水洗完成后,采用高速盘车将燃气轮机吹干。

2.高速盘车限制条件

高速盘车限制主要是受燃气轮机缸体温度和压气机缸椭圆形变形的影响。

1)燃气轮机熄火后1.5h内,由于压气机缸体的冷却收缩不同发生椭圆变形,可能发生动静接触,所以禁止高速盘车,因此燃气轮机熄火1.5h后,方可进行高速盘车。

2)高速盘车启动的缸温差限制:燃气轮机透平上下缸温差<110℃;燃兼压缸上下缸温差<65℃。

3)高速盘车的最大连续运行时间必须限制在下列规定值之内,防止因为压气机内缸的椭圆形变形而产生摩擦:轮间温度最高值≥220℃时,高速盘车最大运行时间为3min;155℃≤轮间温度最高值<220℃,高速盘车最大运行时间为5min;轮间温度最高值<155℃时,高速盘车可连续运行。

另外,如果燃气轮机在运行中跳闸,在没有查出具体原因消除缺陷前,禁止投入高速盘车。

3.停机后高速盘车冷却投入原则

为了满足设备检修要求,如果停机后需要进行高速盘车冷却,除了遵循高速盘车的限制条件外,可参照以下原则执行:

1)燃气轮机在熄火后1.5h内,不能高速盘车。因为这时压气机已经产生椭圆形变形,动静间隙减小,系统会禁止启动高速盘车防止动静磨擦。

2)燃气轮机熄火后1.5~6h之间,如果确认缸体金属温差在允许范围内,机组可以投入高速盘车。

3)机组在停机后6~30h之间如果冷却吹扫空气未正常投运,启动前要进行高速盘车冷却。因为在这一时间段不投入冷却扫吹空气且不进行高速盘车,透平的上下缸温差将超过标准值。

4)停机约30h后,即使没有投过高速盘车,燃气轮机仍可以再次启动,因为通过自然冷却,上下缸温差已经降低到规定值以内了。

5)如果燃气轮机运行中跳闸,在没有查出具体原因之前,禁止投入高速盘车并需检查:惰走时间是否超过20min;跳闸前后的轴振动变化趋势,和原来的数据作比较;记录盘车电动机的电流,和历史数据作比较;惰走或盘车时倾听透平内部是否有异响。

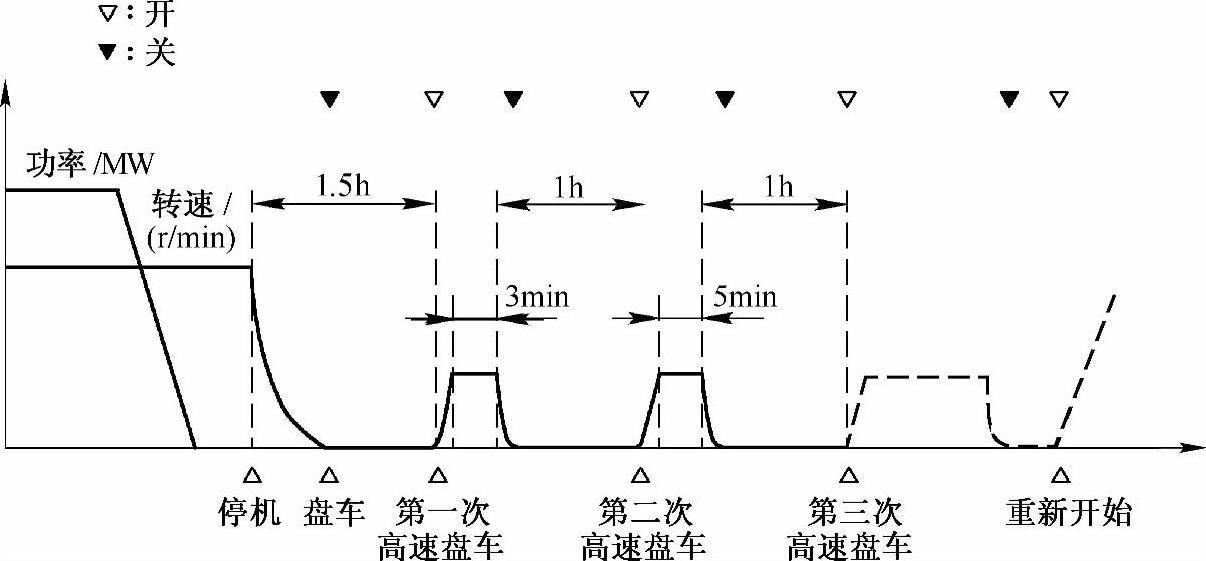

4.典型高速盘车冷却步骤

图3-80所示为典型高速盘车冷却步骤,可知:

1)在燃气轮机熄火后1.5h后第一次高速盘车冷却,间隔1h后再执行第二次高速盘车冷却,间隔1h后再执行第三次高速盘车冷却。

图3-80 标准的高速盘车冷却过程

2)第一次和第二次高速盘车的冷却的时间为3min和5min,第三次高速盘车冷却时间由缸温决定。

在投入高速盘车冷却运行时监测下列参数:轮盘间隙温度,燃烧器缸体上下缸温差,透平上下缸温差,轴振动,轴承回油温度,润滑油供油温度和压力,启动设备电流和温度。

高速盘车冷却后,符合下列条件,可以检修燃气轮机:

1)停止盘车,最大轮盘间隙温度<95℃。

2)检查燃气轮机内部,最大轮盘间隙温度<80℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。