燃气轮机的启动是一个比较复杂的过程。在机组启动之前,需要有一系列准备工作,并要求各种辅助设备预先处于正常工作状态。此外,还需要为机组加装一套启动动力源,以备在启动初始阶段带动机组旋转。鉴于机组的功率和用途不同,燃气轮机可以采用直流电动机、交流电动机、内燃机乃至高压空气作为启动动力源,启动机的功率大约是主机功率的2%~5%。

(一)燃气轮机的启动过程及特点

1.启动过程

单个燃气轮机具有快速启停的特点,一般来说,燃气轮机的启动过程可划分为三个阶段:

(1)第一阶段,又称冷态加速阶段

在这个阶段中,由启动机把燃气轮机转子带动到允许向燃烧室喷入燃料点火的转速。所需要的能量主要是用来加速机组的转子,并克服轴承的摩擦力。通常,机组的点火转速大约等于额定转速的20%左右。

(2)第二阶段,又称热加速阶段

这个阶段是从机组开始点火的瞬间起,一直到启动机把机组转子增速到脱扣转速为止。通常脱扣转速大约为额定转速的50%~70%左右。当机组达到脱扣转速时,透平发出的功率不仅能够带动压气机工作,克服工作摩擦阻力,而且还能有剩余功率出现,此后机组就可以不再需要启动动力源的帮助而使转子继续加速上去,那么此时就允许启动机与机组转子脱扣并停止工作。同时,在这个阶段,机组从冷态被逐渐加热到一定程度,因而又可以称为是暖机阶段。根据机组结构形式的不同,为了避免在机体中产生过大的热应力,应该对第二阶段的时间进行必要的控制或设定一定的暖机时间和暖机燃料量。

(3)第三阶段,又称继续热加速阶段

在这个阶段中,启动机已经退出工作,机组将全靠透平发出的剩余功率来使转子继续升速,直到空载转速为止。这时机组将进一步加热。为了避免发生过大的热应力,也可以对这个阶段的持续时间进行必要的控制。

2.启动特点

通常希望机组的启动时间尽可能短些。对于轻型结构的燃气轮机来说,气缸壁较薄、转子尺寸小,容易加热,温度场比较均匀,不会产生过大的热应力,因而启动时间可以做到很短。但是,对于固定式燃气轮机来说,气缸壁一般比较厚,转子尺寸大,需要较长时间加热,否则机体的温度场不均匀,会引起很大的热应力。因此启动时间稍微偏长,一般在10min以上。

现代燃气轮机具有快速启动和快速加减负荷的特点,因此使得联合循环机组可以做到启动时间短,具有适应负荷快速变化的能力。当然,与之相配套的余热锅炉和蒸汽轮机就必须采取一些相应的措施,以满足联合循环快速启动的需要。虽然燃气轮机可以快速启动,但就联合循环电厂(特别是单轴布置的联合循环电厂)来说,整套机组启动受余热锅炉、蒸汽轮机热膨胀等各方面的条件限制,需要启动时间比理论会更长一些。就目前单轴布置的F级燃气-蒸汽联合循环机组来说,从启动到空载转速,大约为30min。

另外,目前燃气轮机及其联合循环机组的启停,很大程度上已经实现了自动控制,操作人员的手动干预已大大降低,但是对整个的自动操作过程的监控还是必需。燃气轮机及其联合循环机组的启动可以实现远程自动控制,也可以通过设在集控室控制台上的按钮来启动或停机。

(二)启动过程中注意事项

1.防止喘振

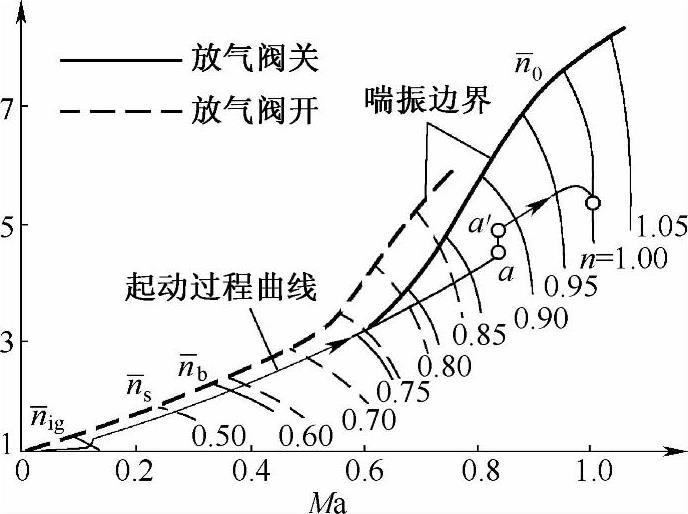

由压气机的特性曲线(见图3-76)可知,在低转速时,压气机的喘振裕度比较小,即工作点离喘振边界线比较接近。同时,在低转速情况下,透平前的燃气温度T3*过高的话,就会使机组的平衡运行点超越压气机的喘振边界线,致使压气机进入喘振工况。一般来说,压缩比越高的压气机,在低转速工况下就越容易进入喘振工况,因而当这种机组启动时,对燃气温度T3*的限制就越大。

为了确保启动过程的安全可靠,避免压气机发生喘振现象。目前大型燃气轮机都设置了进口可调导叶(IGV)和防喘放气阀。在启动过程中关小IGV减少压气机所消耗的功率,同时打开防喘放气阀改善压气机叶片通道的通流条件,提高压气机的振边界线,从而达到防止压气机发生喘振的目的。

2.热悬挂

一般来说,“热悬挂”发生在启动机脱扣之后。它的表现形式是,启动机脱扣后,机组转速停止上升,运行声响异常。倘若继续增大燃料供给量,燃气透平的前温T3*随之升高,但机组转速却不能上升,甚至反而呈现下降的趋势,最终导致启动失败。

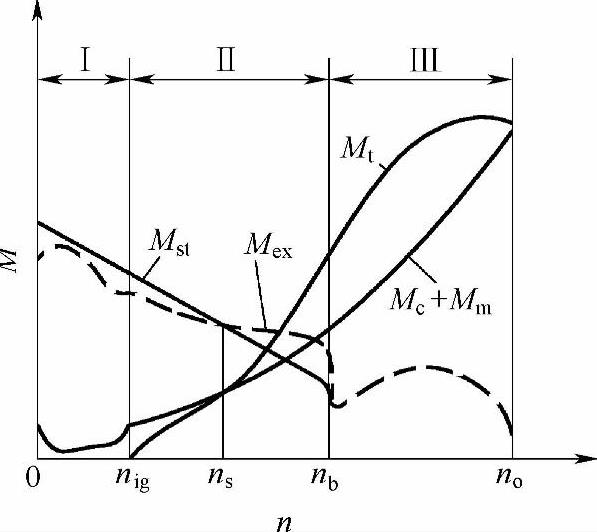

产生热悬挂现象的主要原因:启动过程曲线过于靠近压气机的喘振边界(见图3-76)。同时从图3-77所示中可以看到,当启动机脱扣后,机组的剩余转矩Mex明显减小。如果在脱扣前操作不当,燃料量增加得过快,T3*就会比预定的数据高,致使机组的运行点趋向于喘振边界,压气机就有可能发生失速现象,压气机效率ηy*下降,压气机所需的转矩Mc增大。因而,当启动机脱扣后,Mex有可能变为零,转子就会停止升速,机组就像被“挂”住了似的。这就是“热悬挂”现象。

图3-76 电站单轴燃气轮机的启动过程曲线

图3-77 单轴燃气轮机在正常启动过程中转矩的变化关系

在出现热悬挂现象后,即使继续增加燃料量也将无补于事。因为燃料量的增加,会进一步升高T3*。透平产生的转矩Mt虽略有增大,但机组的运行点将更趋向于喘振边界。压气机的效率进一步降低,致使Mc增加得要比Mt快,那时剩余转矩Mex会变为负值,机组的转速就会下降,最终使启动失败。

目前大型燃气轮机的燃料都采用自动控制方式,而且当透平产生的转矩Mt远大于压气机所需的转矩Mc后才脱扣,有效防止了热悬挂的发生。(https://www.xing528.com)

(三)M701F3燃气轮机启动介绍

由燃气轮机启动特点可知:联合循环主设备燃气轮机的启动,受余热锅炉、蒸汽轮机等各方面的条件影响。以下仅以惠州LNG电厂单轴布置的联合循环机组为例对M701F3型燃气轮机的启动过程做简要介绍。

1.启动前的检查

确认各相关的辅助系统——电气系统、燃气系统、压缩空气系统、循环水系统、闭式冷却水系统、润滑油及盘车系统、发电机氢气及密封油系统、控制油系统、凝结水系统、辅助蒸汽系统、轴封系统、真空系统、汽水取样系统、给水系统等运行正常;确认所有控制阀/电动阀/气动阀门等,都处于正常运行和自动模式位置。

2.启动

静止变频器(Static Frequency Converter,SFC)向发电机提供频率可调的电流,此时发电机作为同步电动机使用,拖动整个轴系转动;IGV由全关0%到半开39.4%;中压、低压防喘放气阀开启,HP保持关闭;三台TCA冷却风扇启动正常;盘车装置正常脱扣,盘车电动机在机组转速约50r/min时自动停运,盘车装置供油阀在300r/min时自动关闭。

3.吹扫

目的:吹扫透平、燃气轮机尾部烟道内可能存在的可燃气体,防止在点火时发生爆燃现象。吹扫转速为700r/min,时间约为550s。

4.降速点火

机组转速降到约590r/min;安全油压建立,燃气通风阀关闭,主燃料及值班燃料截止阀开启;#8、#9燃烧器中的点火器投入运行,主燃料及值班燃料压力调节阀、流量调节阀开启,开始点火;10s之内#18、#19燃烧器上的火焰探测器均检测到火焰,点火成功,点火器退出,否则跳闸。

5.升速

点火后,燃气轮机透平和SFC的共同作用使整个轴系开始升速;720r/min顶轴油泵停止;升速速率约135(r/min)/min,其间透平做功逐渐增大,SFC做功逐渐减小;当机组转速达2745r/min时,检查IGV由50%开度关闭至0%开度;转速2815r/min时,低压防喘放气阀关闭;延时5s,中压防喘放气阀关闭。

6.SFC脱扣

到达自持转速,燃气轮机轴系仅靠透平做功就可加速时,SFC退出,此时转速约为2170r/min。

7.3000r/min定速

转速达到3000r/min,燃气轮机升速过程完成:“额定转速”(RTD SPEED)指示灯亮;控制燃料量的CSO指令由FLCSO(燃气轮机在升速过程中的燃料量)变为GVCSO(转速控制模式决定的燃料量)。

8.并网

机组达3000r/min并且具备并网条件后,得到电网调度的同意后可以进行并网操作使机组并网发电。并网后,燃气轮机并网带初始负荷为20MW。

9.自动负荷调节投入(“ALR ON”状态),升负荷

并网后投入机组至“ALR ON”状态,机组会自动升负荷至暖机负荷,并维持暖机负荷不变以等待蒸汽轮机进汽条件的满足。

10.暖机

根据蒸汽轮机的状态不同,机组分为不同的状态,暖机负荷也各不相同。控制系统会自动根据高压缸进口金属温度来判断蒸汽轮机启动模式,从而自动选择不同的暖机负荷。

11.蒸汽轮机进汽

经过暖机后,蒸汽轮机具备进汽条件后,蒸汽轮机高、中压调门程序开启,蒸汽轮机进蒸汽。

12.升负荷至200MW启动完成

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。