燃气轮机热力循环是一种所谓的“布雷顿循环”,在可逆的理想条件下,它是由以下四个过程组成的:①理想的绝热压缩过程;②等压燃烧加热过程;③理想的绝热膨胀过程;④等压放热过程。

(一)理想简单循环

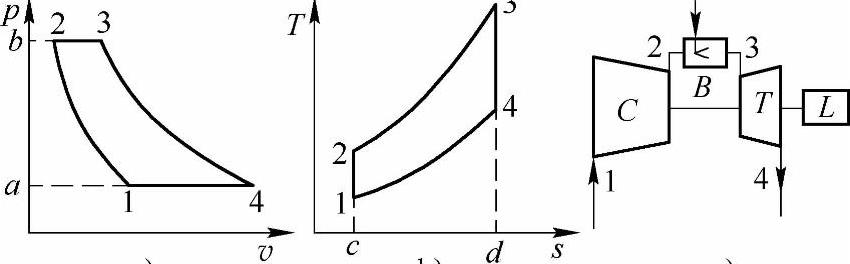

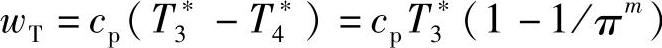

图3-1c所示为一台燃气轮机组成示意图,其上的数字表示每个热力过程的起点和终点。假定燃气轮机中的工质是理想气体,气体的热力性质和流量不变,并且各热力过程无损耗,这个循环就称为理想循环。

理想简单循环的热力过程如图3-1a、b的p-v图和T-s图所示。过程1→2是气体在压气机中被等熵压缩,过程2→3是气体在燃烧室中被等压加热,过程3→4是气体在透平中等熵膨胀做功,过程4→1是气体排入大气后被等压冷却。

图3-1 燃气轮机理想简单循环的压容图、温熵图和组成示意图

a)压容(p-v) 图b)温熵(T-s) 图c)组成示意图

在燃气轮机循环中,一般用比功和热效率这两个指标来进行分析比较,这些是在循环计算中必须计算的,并作为确定循环参数的重要依据。

比功和热效率的定义见前文所述。在做功量相同时,比功大的循环所需工质的量少,反之就多。对于一台燃气轮机来讲,比功表明了单位工质流量输出功的大小。因此,两台功率相同的燃气轮机,比功大的工质流量少,机组的尺寸就可能较小。热效率反映了热量的利用情况,热效率高时表明热量的利用率高,反之利用率低。

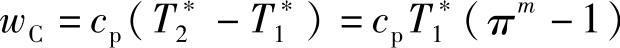

理想简单循环四个工作过程的计算式为

等熵压缩1—2

等压加热2—3

等熵膨胀3—4

等压冷却4—1

式中,m=(γ-1)/γ;

π——压气机压缩比。

与图3-1所示相对照,wC相当于p-v图中1-2-b-a-1所围的面积,q1相当于T-s图中2-3-d-c-2所围面积,wT相当于p-v图中3-4-a-b-3所围面积,q2相当于T-s图中4-1-c-d-4所围面积。

理想简单循环比功计算式为

该式表明,比功相当于图3-1中1—2、2—3、3—4、4—1四个过程所包围的面积。

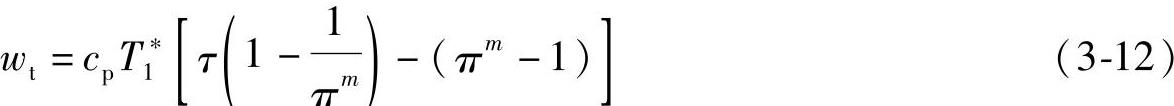

把wT和wC的算式代入式(3-11)中并化简得

式中,τ——温度比。

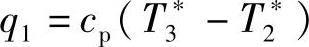

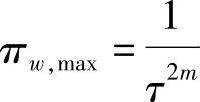

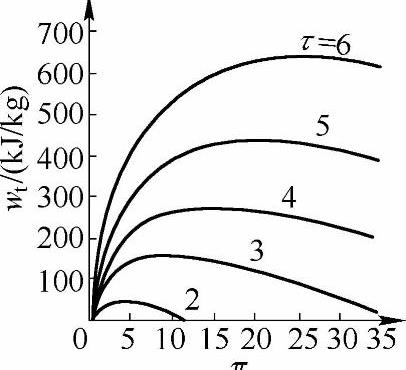

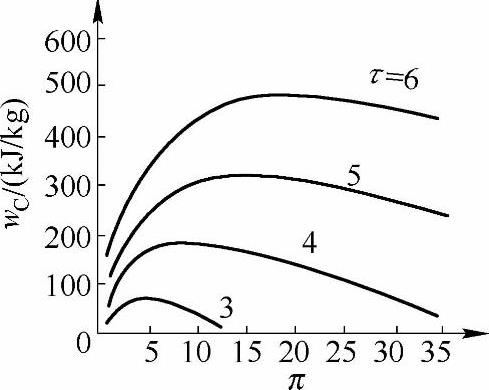

由式(3-12)中可以看出,比功随着温度比和压缩比而变,以cp=1kg/(kg·K),γ=1.4和T1*=288K,代入式(3-12)中可得到图3-2所示曲线。该图表明,压缩比不变时比功随着τ的增加而增加,温度比不变时比功随着π的变化有一最大值,相应于该最大值的压缩比称为比功最佳压缩比πw,max。将式(3-12)进行微分dwt/dπ,令其等于零得

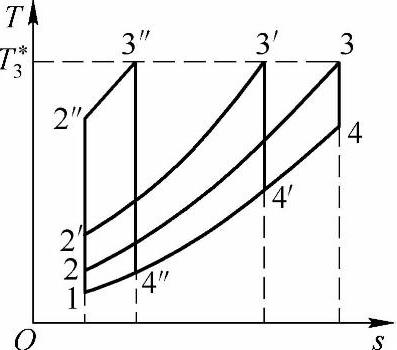

可用图3-3所示来解释πw,max的存在。该图表明,在T1*和T3*不变(即τ不变)时π从小变大,循环从1—2—3—4—1变为1—2′—3′—4′—1,再变为1—2″—3″—4″—1,即面积先从小变大,后又从大变小。因此,中间必然有一个最大的面积,此即最大比功,它相应的压缩比即πw,max。

图3-2 理想简单循环的比功

图3-3 温度比不变时循环随压缩比的变化

理想简单循环的热效率为

从图3-1所示可以看出,ηgt,t相当于T-s图中1—2—3—4—1所围面积与2—3—d—c—2所围面积的比值。把wt和q1的公式代入式(3-13)得

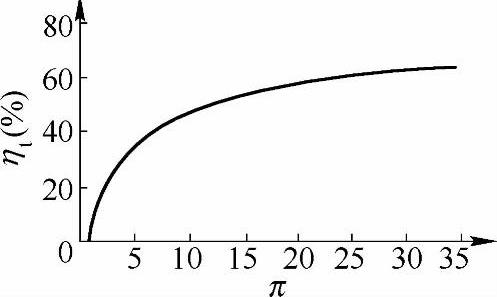

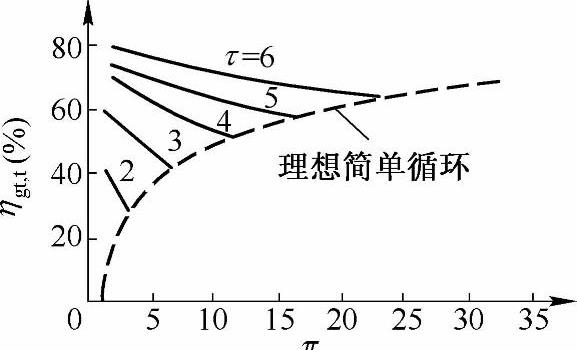

式(3-14)表明,理想简单循环的热效率只与压缩比有关,并随压缩比的增加单调增加,由式(3-14)可得到图3-4所示曲线。

(二)实际简单循环

实际燃气轮机循环与理想循环存在着较大的差异。这首先是由于循环中的各个过程存在着损失,如实际的压缩过程和膨胀过程都不是等熵的,使得实际压缩功大于等熵压缩功,实际膨胀功小于等熵膨胀功。即压气机效率和透平效率都小于1。又如燃烧室中存在流动的压力损失和燃烧不完全损失。其次是作为工质的燃气和空气的热力性质不同,两者的流量也有差别。此外还有其他的损失,如燃气轮机的进气和排气压力损失,轴承摩擦和辅机耗功等的机械损失。

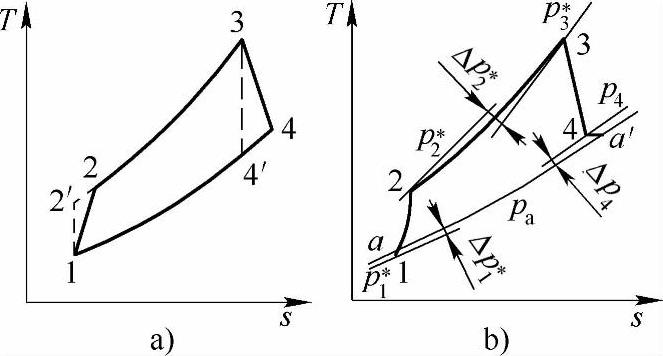

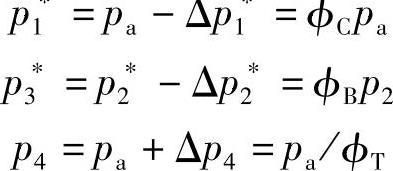

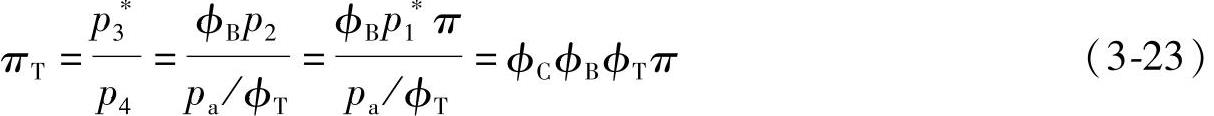

实际简单循环如图3-5所示。图3-5a所示循环考虑到压气机效率ηC和透平效率ηT后循环的变化,即由1—2′—3—4′—1变为1—2—3—4—1。其中,1—2′和3—4′是等熵的,1—2和3—4是计及ηC和ηT后的实际过程。图3-5b所示为再考虑到各处压力损失后的循环图,Δp1*是进气压力损失,使压气机的进口空气状态由pa降至p1*;Δp2*是从压气机出口到透平进口的压力损失,它一般就是燃烧室中的压力损失;Δp4排气压力损失,使排气压力pa升至p4。

鉴于上述的一些变化,使得实际循环的性能与理想循环的性能有较大的差异。图3-6所示为实际简单循环比功,参数ηB、ηMgt、ηcl、φ等含义在后面陆续介绍。与图3-2所示曲线相比基本相似,但在相同τ和π时的比功值下降较多,且τ低时下降幅度大,τ=2时比功已变为负值,故图上已无这条曲线。至于πw,max仍存在,只是具体的数值与理想循环的也有所不同。

图3-4 理想简单循环的热效率

图3-5 燃气轮机实际简单循环

a)考虑压气机效率和透平效率的循环图 b)再考虑各处压力损失后的循环图

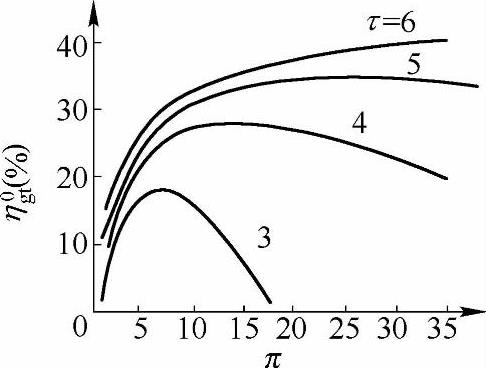

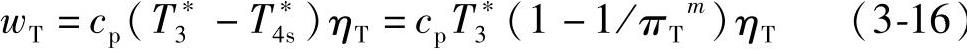

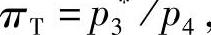

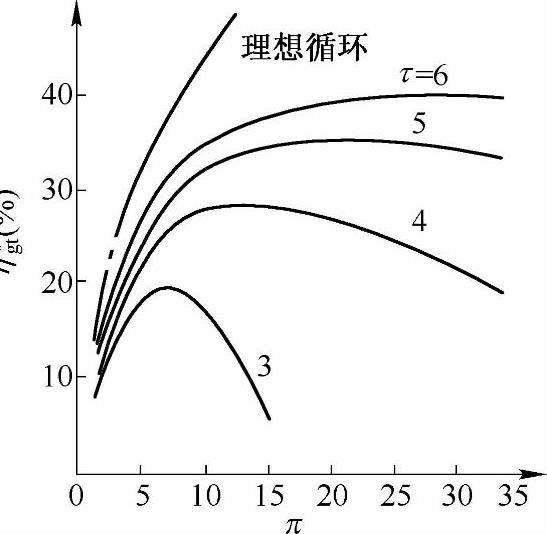

图3-7所示为实际简单循环效率,与图3-4所示相比的很大的差别。首先是效率不仅与π有关,而且与τ有关,τ越大效率越高;其次是在一定的τ下,效率有一最大值,相应于该值的压比称为效率最佳压比πη,max;再次是效率值比理想循环的下降较多(指π与τ相同时),τ越低时下降得越多。

由图3-7所示可知,温度比τ对实际循环的性能影响很大,特别是它对效率的影响,促使人们不断地努力来提高燃气初温T3*以不断提高效率。当然,降低T1*也可以提高τ,从而提高效率。但T1*一般就是大气温度,它是人们所不能控制的。不过从这里可以看出,在T3*相同的情况下,燃气轮机在冬季和寒冷地区使用时效率最高,而在夏季和热带地区使用时效率较低。

图3-6 实际简单循环比功

ηC=0.87;ηT=0.88;ηB=0.98 ηMgt=0.97;μcl=0.04;φ=0.94

图3-7 实际简单循环效率

ηC=0.87;ηT=0.88;ηB=0.98 ηMgt=0.99;μcl=0.04;φ=0.94

此外,实际循环存在两种最佳压缩比,即πw,max和πη,max,在同样的τ下它们的数值不同,比较图3-6与图3-7所示曲线,可看出πη,max>πw,max,且相差较多。

在计及上述诸因素后,对循环计算所得的比功是实际的有效输出。相应地,热效率亦是实际的有效效率。为区别于理想循环,我们改变比功和效率的下标,写为wc和η0gt,图3-6和图3-7可按此处理,以后亦同此。至于有效效率,就是一般所说的燃气轮机效率,或称机组效率,有时就简称效率。

还可以用一张图来同时表达比功、效率与压缩比、温度比的变化关系,如图3-8所示,该图是把图3-6与图3-7所示曲线合并而得到的。从图3-8所示同样能够看清wc和η0gt随着π和τ的变化情况,以及得到的πw,max和πη,max的数值。

下面分析各种因素对实际循环性能的影响。

1.压气机和透平效率

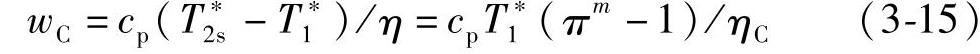

根据透平机械的工作原理,可得到压气机的实际压缩功为

式中,T2s*——等熵压缩的出口温度。

透平的实际膨胀功为

式中,T4s*——等熵膨胀的出口温度;

πT——透平膨胀比 在无压力损失时

在无压力损失时

图3-8 实际简单循环的效率和比功

图3-9 ηC和ηT对简单循环比功的影响 (温度比τ=4)

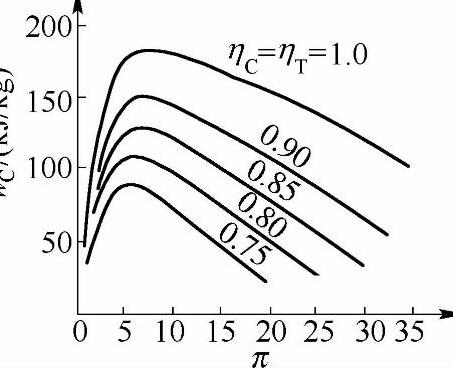

循环输出的比功仍然是(wT-wC),只是由于wT小于理想循环的数值,wC大于理想循环的数值,使wc比理想循环的wt显著减小,同时导致η0gt大低于ηgt,t。ηC和ηT对循环比功的影响如图3-9所示,其中ηC=ηT=1.0这条线即理想循环,因该图仅考虑了ηC和ηT的影响,其他因素的影响未考虑。从图看出ηC和ηT对比功的影响主要是使其值减小,而对其随π的变化趋势无影响。另外,ηC和ηT也会影响比功最佳压缩比πw,max,使其变小。

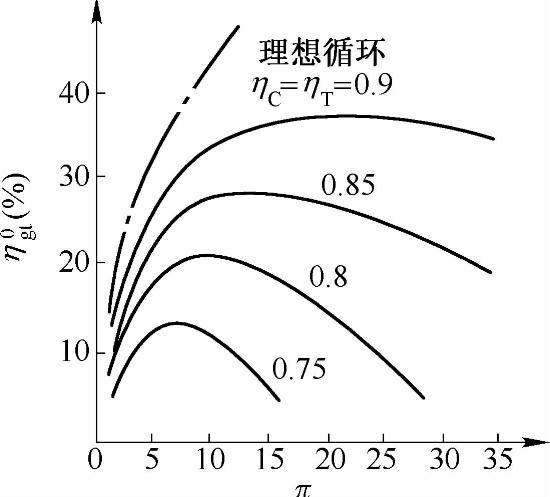

ηC和ηT对循环效率的影响如图3-10所示,它说明考虑ηC和ηT后不仅使效率下降,且改变了它随π的变化趋势,出现πη,max。其次是使循环效率变为与温比有关,如图3-11所示。由此可见,导致实际循环效率为图3-7所示曲线变化状况的根本原因是受ηC和ηT的影响。

图3-10 ηC和ηT对简单循环效率的影响(温度比τ=4)

图3-11 ηC和ηT小于1时温比对循环效率的影响(ηC=ηT=0.85)

再比较ηC和ηT值变化时对循环比功和效率影响的大小。鉴于wT>wC,因而ηC和ηT在变化相对量相同时,ηT对wc的影响比ηC的影响大,可见提高透平效率对改善循环性能的影响,要比提高压气机效率的影响大。

附带说明,透平效率还可采用ηT*来表示,此即滞止效率,它是透平实际功与按滞止膨胀比πT*(即p3*/p4*)得到的等熵焓降之比值。由于πT*<πT,故ηT*>ηT。通常,透平出口排气速度大的两者数值相差较多,如在航空燃气轮机中,出口排气速度小的两者数值相差少,如在一般的重型燃气轮机中,有时甚至可认为πT*与πT基本相同。在计算时,应是πT与ηT或πT*与ηT*相配合应用,不应是πT与ηT*或πT*与ηT相配合应用。究竟是用πT与ηT或πT*与ηT*,应视具体的情况而定。

其实,压缩比是压气机出口与进口滞止压力之比,按上述亦应写为π*。由于本书中压气机压缩比仅这一种定义,为书写方便,略去了右上角的“*”号。对于压气机效率,相应地应是ηC*,为书写简便,略去了右上角的“*”。

目前,压气机和透平效率的一般范围为

轴流式压气机

离心式压气机

轴流式透平

向心式透平

2.燃烧室效率

燃烧室效率是工质在燃烧室中实际获得的热量与加入燃烧室中的燃料完全燃烧时所放出的热量之比值。由于存在着不完全燃烧和散热损失,因而燃烧室的效率ηB<1.0。通常,散热损失很小,可忽略,即ηB取决于不完全燃烧的程度。目前,ηB的一般范围为0.96~0.99,多数达0.98左右,可见已达到很高水平。

ηB主要影响循环效率,它使工质在燃烧室中达到要求的温升时,实际所需的燃料量大于理论所需的量,故ηB下降时η0gt降低。

ηB对循环比功的影响是通过对工质流量的差别来影响的,即ηB影响所需的燃料流量,而燃料流量的大小将影响工质流量的差别,进而影响比功,详见下文。但是,燃料流量一般仅为空气流量的1%~2%,因而燃料流量变化对比功的影响很小,即基本无影响。因此,从循环效率计算的公式可看出,ηB变化的相对量,就是它对η0gt影响的相对变化量。

3.压力损失

通常,用压力损失系数ξ和压力保持系数φ来描述压力损失。对于简单循环,存在的压力损失有进气压力损失Δp1*、燃烧室压力损失Δp2*和排气压力损失Δp4*。其压力损失系数分别为

压力保持系数分别为

由上述可得

进一步可得

令

φ为诸压力保持系数的乘积,是总的压力保持系数。于是有

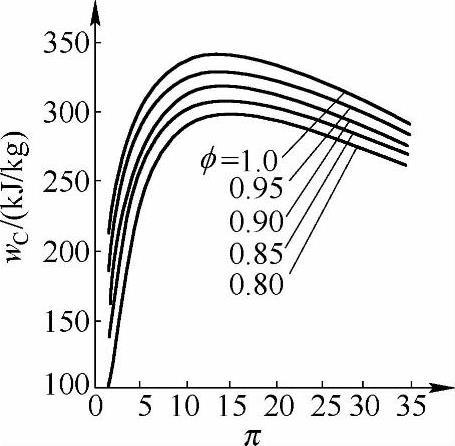

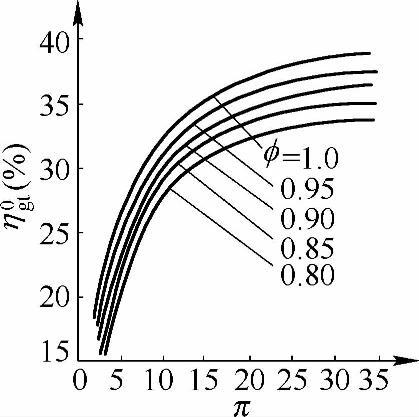

式(3-25)表明,由于压力损失使πT<π,透平出功减少,导致循环的比功和效率下降。图3-12和图3-13给出了压力损失对循环性能的影响。通常,简单循环燃气轮机的压力保持系数φ约为0.92~0.96,它导致的比功和效率下降还是较多的。

图3-12 压力损失对比功的影响

ηC=0.87 ηT=0.88 ηB=0.98 τ=5

图3-13 压力损失对效率的影响

ηC=0.87 ηT=0.88 ηB=0.98 τ=5

4.工质流量的差别

在燃气轮机中,压气机的进口空气流量q与透平的进口燃气流量qT是不一样的。首先是要从压气机中引出一部分空气去冷却透平,当燃气初温高,透平采用冷却叶片时,这部分冷却空气量可达到压气机进口空气流量的10%以上;其次是要从压气机中抽气来密封轴承滑油以及存在其他的漏损等;再次是在燃烧室中要加入燃料。因此,透平进口流量为

式中,qf——燃料流量(kg/s);

qcl——冷却空气和漏气等流量之和(kg/s)。

这时燃烧室中的燃料空气比为

将式(3-27)代入式(3-26)得

式中,μcl=qcl/q。(https://www.xing528.com)

在燃气轮机中,f值一般不超过0.02,μcl值则随T3*的高低和冷却状况的不同在较大的幅度内变化,大约为4%~12%。因此,进入透平的燃气流量要比压气机的空气流量小,减少了透平中的工质流量,透平总的出力减少,导致循环的比功和效率下降。

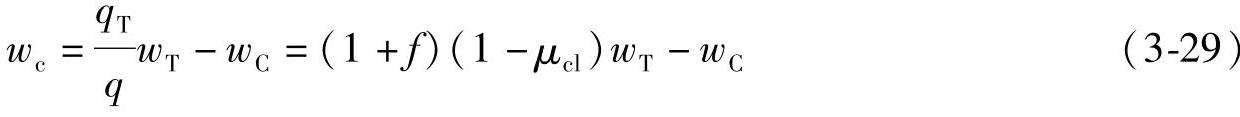

由于q和qT的数量不同,而从式(3-15)和式(3-16)算出的wC和wT是各自相应于单位质量空气和燃气的数值,使得wC和wT的值不能直接进行加减运算。通常是把wT换算成相应于单位质量空气的数值。以qT/q乘以wT后就完成了这一转换。这时的循环比功为

式(3-29)清楚地表明了计及工质流量差别后循环比功的变化。通常qT/q<1,故wc和η0gt下降。

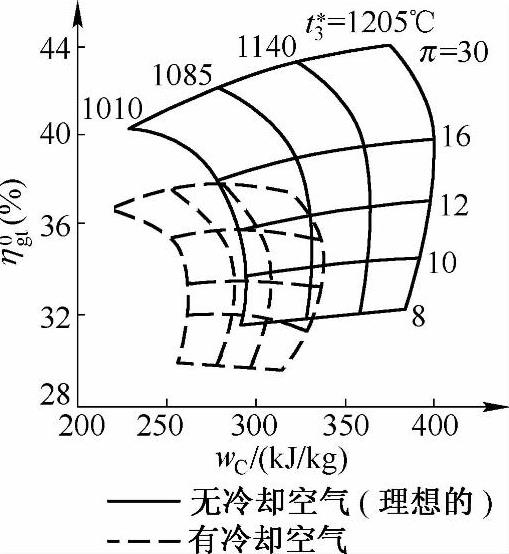

这里要重点说明一下透平叶片冷却对η0gt的影响。一般来讲,透平叶片冷却效果越好,则T3*可越高,η0gt越高。但若冷却效果的改善仅是靠加大冷却空气量来实现时,还要考虑到冷却空气量增大对η0gt下降的影响。到一定程度后,就可能出现T3*虽然在提高,而η0gt却反而下降的情况,图3-14所示就是一例。图中每条虚线的π和t3*与实线的数值相对应。它表明,在一定的冷却方式下,t3*由1140℃提高到1205℃时,π=30时的η0gt升高已很少,π=16时的η0gt则下降了。

因此,必须不断改进透平叶片冷却技术,使在提高冷却效果的同时,冷却空气量增加较少或很少,才能使η0gt得到显著改善。

还需要说明,从透平中各处流入的冷却空气,在其流入下一级时还是要做功的。而按式(3-29)来计算时,qcl部分是完全不做功的,使得qcl大时的计算误差较大。为计及冷却空气在透平中做功的影响,可按做功相同的原则在透平中引入等效流量的概念。

5.机械损失

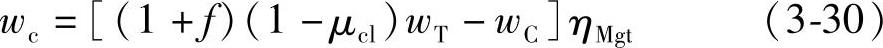

在燃气轮机中,存在轴承摩擦和传动辅机等机械损失,可用机械效率ηMgt来计及这部分损失。它可以放在wT、wC或wc中来考虑,视计算者的习惯而定。本书在wc中考虑,这时式(3-29)可改写为

图3-14 透平冷却空气消耗对消耗性能的影响

ηMgt值一般可取为0.99。在辅机传动有特殊需要时,ηMgt值将降低,可视具体情况来取定。由于机械损失使wc和η0gt降低,因而在设计燃气轮机时应尽可能减少这部分损失。

6.工质热力性质的差别

空气与燃气的组成成分是不一样的,它们的热力性质不同,即在同样温度下的焓值不同。为使循环计算得到的wc和η0gt值更加准确,除需考虑焓值随温度的变化外,还应考虑工质不同的影响。目前,国内广泛应用由吴仲华院士编写的《燃气的热力性质表》(科学出版社)来计算气体的热力性质。为了适应计算机的运算,现已将其拟合成多项式。由严家騄等编写的《烃类燃料的燃气热力性质表》(科学出版社)中的“燃气热力性质表”考虑了压力和不同的碳氢比对燃气性质的影响,适用于任意碳氢比的烃类燃料,可以看作是对吴仲华院士的《燃气的热力性质表》的补充和发展。

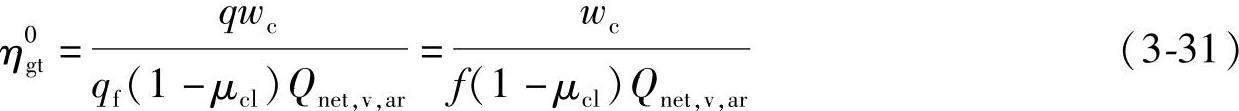

在计及上述诸因素后,就可以得到实际循环的比功wc,进而可得到实际循环的有效效率。这时效率仍为对外做功与加入热量之比,即

式中,Qnet,v,ar——燃料的低位发热量(kJ/kg)。

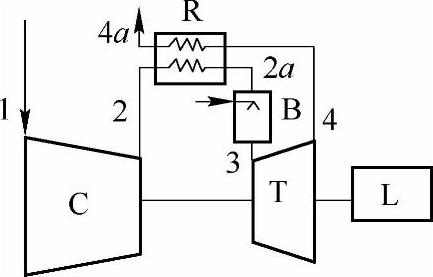

(三)回热循环

燃气轮机的排气温度很高,简单循环的机组排气温度一般为470~600℃,这一高温气体的热量如能回收,就能提高热效率。可采用高温排气来加热从压气机出口的空气,提高它进入燃烧室的温度,可使燃烧室中加入的燃料量减少,从而可提高热效率。在燃气轮机中加装回热器R后,可实现上述工作过程,这就是回热循环。图3-15所示为回热循环燃气轮机示意图。

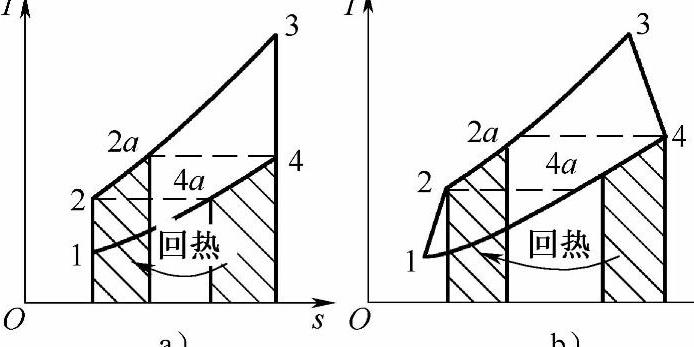

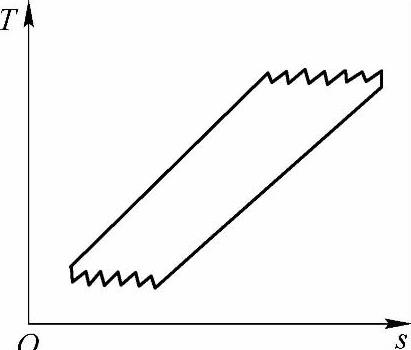

理想的回热循环图与理想简单循环图相同,如图3-16a所示,不同的是图中多了2a和4a两个特征点。由于是理想循环,可使压缩空气被加热至透平排气相同的温度,即T2a*=T4*,同时T4a*=T2*,这就意味着回热器中(T4*-T2*)温差范围内的热量全部被回收。其次是加装回热器后不引起压力损失。

图3-15 回热循环燃气轮机示意图

图3-16 回热循环

理想回热循环的热效率仍用式(3-13)计算。由于无回热器的附加压力损失,故理想回热循环的比功与简单循环的相同。加热的热量q1由于温升从(T3*-T2*)变为(T3*-T2a*)而减少,使理想回热循环的热效率高于理想简单循环的热效率。理想回热循环的热效率经运算得

a)理想回热循环 b)实际回热循环

依据式(3-32)得到图3-17所示曲线,说明理想回热循环的热效率不仅与π有关,而且与τ有关。τ值高时ηgt,t也高。从该式还可以看出,π降低时ηgt,t升高(在τ不变时);当π减少至1时,ηgt,t=1-1/τ,即此时的热效率等于卡诺循环的热效率。但是,这时工质没有压缩也没有膨胀,不存在循环,毫无意义。

此外,τ不变而π升高时ηgt,t降低,到一定程度后,ηgt,t值与理想简单循环的相同,如图3-17所示。它的物理意义是,随着π升高,T2*与T4*的差别变小,当T2*=T4*时回热器不起作用,情况与简单循环的相同。这时若再提高π,则T2*>T4*,回热器中热量倒流,使回热循环的ηgt,t反而低于简单循环的,这是人们所不希望的。所以在图3-17所示虚线的右边没有画曲线。通常,把T2*=T4*时的压缩比称为临界压缩比。回热循环只有在低于临界压缩比下工作才有意义。

图3-17 理想回热循环效率

令式(3-32)与式(3-14)右边项相等,就得到理想回热循环的临界压缩比为 。

。

实际的回热器尺寸有限,存在着传热温差,因而必然是T2a*<T4*,如图3-16b所示,即不可能100%的回热。人们用一个系数来说明回热的有效程度,即回热度σ。σ=实际回热量/理想回热量,通常将其近似表达为

在燃气轮机中,一般采用板式回热器,σ约为0.80~0.90。仅在某些微型燃气轮机中用再生式(回转式)回热器,σ约为0.90~0.92。

回热器中两侧分别为流动的空气和燃气,与在管道中一样,也存在着压力损失,故加大了从压气机到透平之间的压力损失Δp2*和排气压力损失Δp4。

实际回热循环如图3-16b所示。它与实际简单循环的基本相同。由于回热器加大了压力损失,使总的压力保持系数下降约4%~8%,比功下降。而比功随π和τ的变化情况仍与图3-6所示的相似。

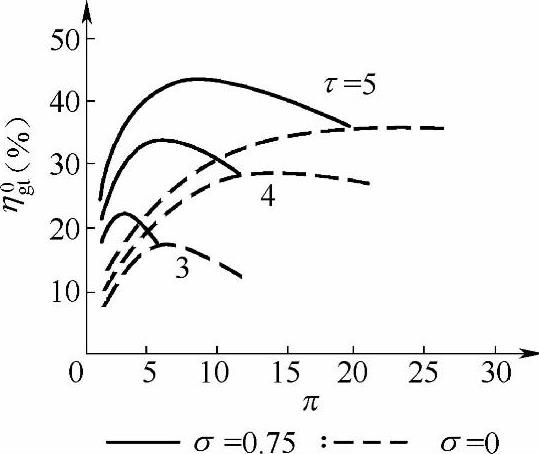

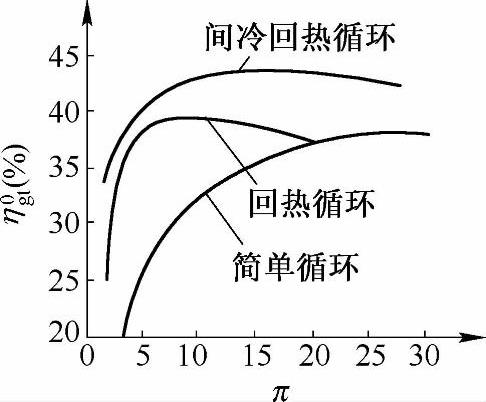

实际回热循环的效率如图3-18所示,它与理想回热循环相同之处是效率随着τ的增加而提高,不同的是出现了πη,max。从图可看出,回热循环的πη,max比简单循环的大为下降,使它趋近于πw,max。其次是仍有临界压缩比,它的数值低于相同τ下简单循环的πη,max。可见回热循环燃气轮机宜取较低的压缩比,这样不仅效率高,且能避免研制高压缩比压气机的困难。

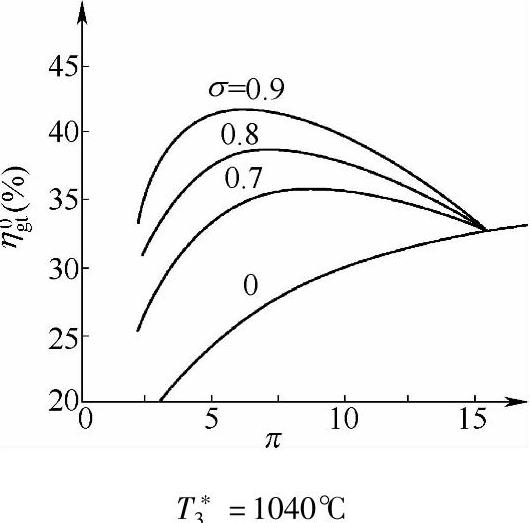

回热度对效率的影响如图3-19所示,η0gt随σ增大而提高,πη,max值则有所下降,不同σ时的η0gt变化曲线随着σ的增大而最终相汇合在一起,该汇合处的压缩比即临界压缩比。

图3-18 实际回热循环效率

图3-19 回热度对效率的影响

对于再生式回热器,由于气流流程较短,其压力损失比板式的小些。但是再生式回热器中存在着压力高的空气向压力低的燃气侧的漏气,该漏气量大约为回热器进口空气流量的4%~6%,它增大了燃气与空气流量的差别,比功和效率随之下降。

采用回热循环虽可较多地提高燃气轮机效率,但目前实际应用并不很多,原因包括:首先是回热器的体积和尺寸较大,运行中回热器常需清洗使维护费用增加;其次是二十多年来简单循环燃气轮机发展迅速,机组效率已经达到43%的高水平;第三是燃气-蒸汽联合循环和燃气轮机联供系统的迅速发展,使能源的利用率达到更高的水平。

在某些应用场所,燃气轮机则必须采用回热方式,以有效地改善效率来与其他热机相竞争。典型的示例是用于车辆时的情况,采用回热循环燃气轮机后才能达到较低的平均燃料消耗率,从而增强与柴油机的竞争能力。

近年来,随着分布式能源概念的兴起,小型燃气轮机回热循环有快速发展的趋势,这是因为小型燃气轮机自身的效率有了较大的提高,采用紧凑式高效换热器使得机组的体积增加不多,回热效果很好。这样采用回热循环的小型燃气轮机发电机组的效率可与柴油机相比,并且保持了燃气轮机重量轻、体积小、启动快、运转平稳可靠的优点。

(四)复杂循环

与其他热机相比较,燃气轮机的比功较小,导致在同样的功率下其工质流量大,限制了功率的提高。是否能采取有效措施来提高比功呢?回答是肯定的。在压缩过程中间冷却工质(简称间冷)和在膨胀过程中间再回热工质(简称再热),就能有效地提高循环比功。此外,采用间冷和再热还可能提高燃气轮机的效率。

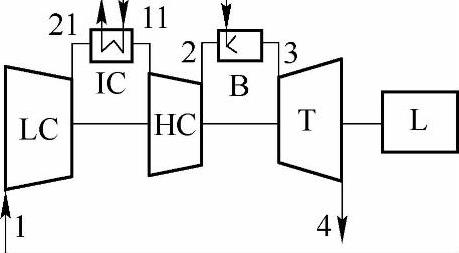

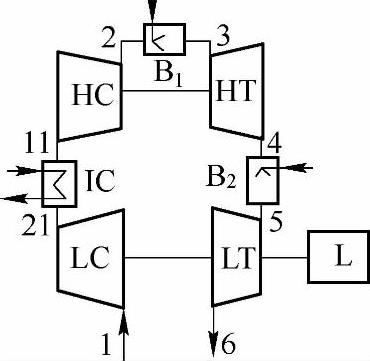

1.间冷循环

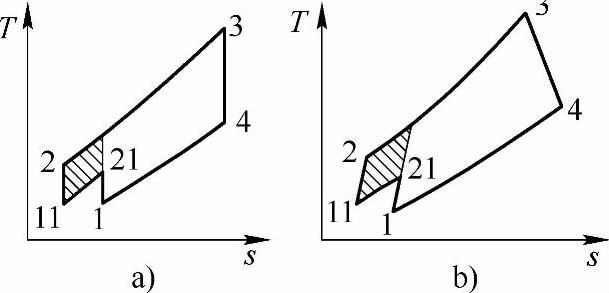

在压缩过程中间,把工质引至冷却器冷却后,再回到压气机继续压缩以完成压缩过程,此即间冷循环。这种燃气轮机的示意图如图3-20所示,其中的IC就是中间冷却器(简称间冷器),由于它的应用使压气机分为低压(LC)和高压(HC)两个部分。在理想的情况下,从间冷器出口的工质温度冷却到与进入燃气轮机时的T1*温度相同。理想的间冷循环如图3-21a所示,T11*=T1*,无压力损失,图中阴影部分的面积就是采用间冷后增大的比功。这时循环的比功为

图3-20 间冷循环燃气轮机示意图

图3-21 间冷循环

a)理想间冷循环 b)实际间冷循环

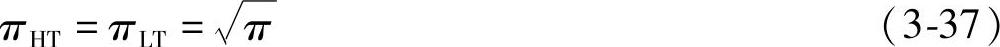

显然,工质被引出冷却时压力高低不同,图中阴影线部分的面积大小将不同,使比功的增大值不同,这当中必然存在着使比功增加最多的最佳引出压力,此即LC与HC之间的最佳压缩比分配,在把式(3-34)演化为wt=f(π,πLC)的关系式后,将wt对πLC微分,再令dwt/dπLC=0,就得到

式(3-35)为理想间冷循环的最佳压缩比分配,这时循环比功最大。式中的π为总压缩比,

上述是把压缩过程分为两段,采用一次间冷时的情况。当把压缩过程分为多段,并采用多次间冷时,可更多地增加比功,这时同样存在着最佳压比分配问题。可以证明,当采用n段压缩,(n-1)次冷却时,每段压缩的压缩比 时的we最大,其中π为总压缩比。

时的we最大,其中π为总压缩比。

理论上,间冷过程无穷多时,压缩过程就变为等温压缩,压缩耗功降至最低,循环比功增加最多。当然,实际上这是做不到的。

理想间冷循环的加热量和热效率的计算公式仍与理想简单循环相同。不同的是由于采用间冷,使T2*温度降低,需加入更多的热量。

实际的间冷循环,由于间冷器中有传热温差,因而一般是T11*>T1*,采用水来冷却的间冷器,两者相差约15~25℃。其次是工质在间冷器中有压力损失,使得各段中的压缩比要比理想的高些,才能在压缩终了达到所需的p2*压力,导致各段压缩的压缩比的乘积大于总的压缩比。对于图3-20所示的燃气轮机,即πLCπHC>π(π=p2*/p1*)。显然,这两个因素减少了采用间冷后的比功增大量。实际间冷循环如图3-21b所示,其中有阴影线的是比功增大的部分。

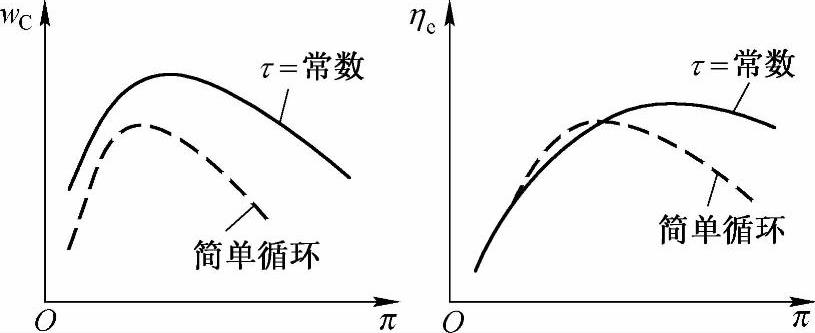

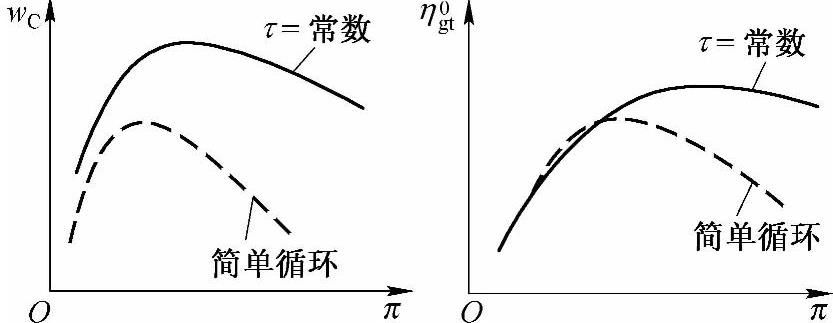

图3-22 间冷循环性能

实际间冷循环的性能如图3-22所示。与简单循环相比较,比功增加较多,且πw,max也高了些,效率随π的变化曲线要比简单循环的平坦些,πη,max会高很多,在高的压缩比范围效率高于简单循环的。可见间冷循环宜选取较高的压缩比,这样不仅比功可增加较多,又能获得较高的效率。

实际使用中,间冷循环燃气轮机一般只用一次间冷,仅个别的用两次间冷。在各段压缩的压缩比分配方面,除按各段压缩的压缩比相等来分配以获得最大的比功增加外,也可采用不相等的分配方法,例如,适当降低低压段压缩比,并适当提高高压段压缩比。这样的比功增加量虽稍小,但却提高了T2*,减少了燃烧室中的加热量,对提高效率有利。对于用一次间冷的循环,可以是πHC∶πLC=6∶4左右,甚至是7∶3左右。对于压气机是分别传动的燃气轮机,这样的选择还可适当地改善燃气轮机在变工况下的运行性能。

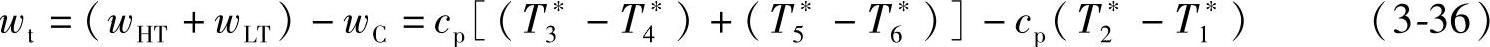

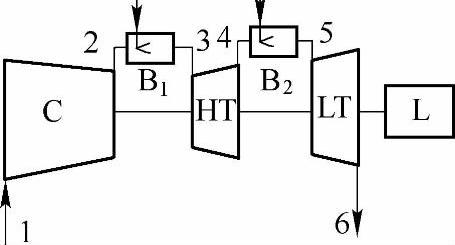

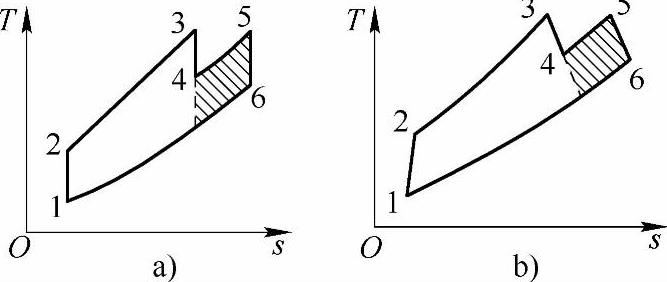

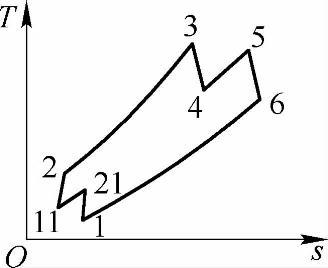

2.再热循环

在膨胀过程中间,把工质引出至再热燃烧室中加热后,再回到透平中继续膨胀以完成膨胀过程,此即再热循环。这种燃气轮机的示意图如图3-23所示。图中,B2是再热燃烧室,由此使透平分为高压(HT)和低压(LT)两个部分。为使再热后比功增加得多些,再热后工质的温度T5*应高,当T5*=T3*时最好。理想的再热循环如图3-24a所示,T5*=T3*,完全燃烧,且无压力损失,图中有阴影面积就是采用再热后增大的比功,这时的循环比功为

图3-23 再热循环燃气轮机示意图

图3-24 再热循环

a)理想再热循环 b)实际再热循环

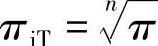

与间冷循环相同,当工质被引出再热时压力高低不同时,图中阴影线部分的面积大小将不同,即比功的增大值不同。因此,它同样有两透平之间膨胀比的最佳分配问题。用与间冷循环中相似的方法,可得到最佳膨胀比分配为

式中,π——总压缩比,

与间冷循环相同,也可把膨胀过程分为多段,并采用多次再热,以更大地增大比功。同样可得到最佳膨胀比分配为 ,其中n为膨胀段数,则再热为(n-l)次。

,其中n为膨胀段数,则再热为(n-l)次。

理论上,再热次数无穷多时,膨胀过程就变为等温膨胀,膨胀功达到最大,循环比功增加最多。当然,与无穷多次间冷一样,无穷多次再热也是做不到的。

再热循环的加热量q1,由于有再热燃烧室而使计算公式有所不同。对于理想循环,有

该式表明再热后循环的加热量增加了。理想循环热效率仍用式(3-13)计算。

实际的再热循环,再热燃烧室中有压力损失和存在不完全燃烧的情况,这会影响循环比功的增加和效率的变化。实际再热循环如图3-24b所示,阴影线部分是比功增大的部分。

实际再热循环的性能如图3-25所示。循环比功比简单循环大很多,πw,max也高一些。与图3-22所示的相比较,再热循环的比功增加得更多些。其原因是气体的热力性质,在相同压缩比下温度高时的焓降大,使再热后循环图增加的阴影线部分的面积比间冷的大,比功增加更多。至于效率,在高压缩比范围,实际再热循环的效率高于简单循环的效率,πη,max也高很多。因此,再热循环也选取较高的压缩比,使比功增加多且效率较高。

实用的再热循环燃气轮机只用一次再热。再热后工质的温度为T5*,一般取T5*=T3*。但在T3*很高时,为了减少再热燃烧室冷却结构设计的困难(因其进口工质的温度已很高),可取T5*<T3*。例如,一台试验性的大功率燃气轮机,采用再热,t3*=1300℃,t5*=1124℃。

将再热循环与间冷循环相比较,虽然再热的比功可增加得更多,效率也可能稍高一些,但再热燃烧室因火焰冷却问题的设计难度较大,其次是多了再热燃烧室燃料的调节问题。使控制系统趋于复杂。因而在只采用间冷就能满足增大比功的要求时就不用再热了。当要求更多地增加比功时,才将再热与间冷一起使用。

3.间冷再热循环

间冷再热循环如图3-26所示。其图形面积上比上面两种循环进一步增大,即比功增加更多。与简单循环相比较,性能变化趋势仍与图3-22和图3-25所示的相同,具体数值当然不同,比功不仅增加更多,πw,max提高也多些;在高压缩比范围,效率提高可能也要多些,且πη,max高得更多。

实用的间冷再热燃气轮机都不是单轴的,而是双轴的,甚至是三轴的。图3-27所示的是曾经应用较多的一种双轴燃气轮机,它由低压轴输出功率,带动发电机用于发电。这种燃气轮机在循环计算时,先确定两个串联压气机的压缩比πLC与πHC,一般取πLC≤πHC,在选定T3*和T5*后,就能从高压轴的功率平衡得到高压透平的膨胀比πHT,接着就可算得πLT。

图3-25 再热循环性能

图3-26 间冷再热循环

图3-27 间冷再热循环的双轴燃气轮机

4.回热的复杂循环

前面已叙述过,回热能提高简单循环的效率。对于复杂循环,回热同样能提高效率,而且效率更显著。

先讨论间冷循环采用回热时的情况。从图3-21所示可看出,间冷后T2*降低,采用回热时回热器中的传热温差 将比简单循环的大,若回热度相同,传热温差大的回收热量多,因而效率的提高将比简单循环采用回热后的提高要多,具体如图3-28所示。从该图看出,间冷回热循环的πη,max虽比只有回热的高,但仍比简单循环的低不少,这是人们所期望的。早在20世纪50年代,人们就开始发展舰用间冷回热循环燃气轮机。例如WR-21舰用燃气轮机即采用间冷回热循环,其η0gt=43%。

将比简单循环的大,若回热度相同,传热温差大的回收热量多,因而效率的提高将比简单循环采用回热后的提高要多,具体如图3-28所示。从该图看出,间冷回热循环的πη,max虽比只有回热的高,但仍比简单循环的低不少,这是人们所期望的。早在20世纪50年代,人们就开始发展舰用间冷回热循环燃气轮机。例如WR-21舰用燃气轮机即采用间冷回热循环,其η0gt=43%。

再热循环采用回热后的情况与间冷的类似。从图3-24所示看出,再热后透平最终的排气温度变高,加大了回热器中的传热温差,效率的提高也比简单循环采用回热后的提高要多。它与简单循环等的比较也与图3-28所示的类似,只是具体数值有所不同。

间冷再热循环,压气机最终出口的温度低,透平最终排气的温度高,采用回热后显然能更多地提高效率。在相同的π和τ下,效率将高于间冷回热循环和再热回热循环的效率。因此,间冷再热回热循环不仅比功大,且效率高。

在理想情况下,在压缩和膨胀的段数很多时趋于等温压缩和等温膨胀,如图3-29所示。在段数趋于无穷多时,就变为等温压缩和等温膨胀,若这时回热度为1.0,由循环效率为1-1/τ,此即卡诺循环的效率。当然这是做不到的。

图3-28 几种循环的热效率比较

图3-29 多次间冷再热循环

由于间冷再热回热循环能达到高的比功和高的效率,因而早在20世纪40年代人们就着手发展这种循环的燃气轮机。20世纪40年代后期,两台采用这种复杂循环的燃气轮机在瑞士制成并投入运行,功率分别为13MW和27MW,效率都达到30%以上,在当时很引人注目。但由于其系统复杂,运行中回热器出现重大故障,故没有继续发展。

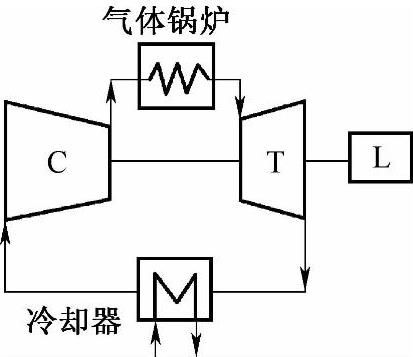

5.闭式循环

当工质与外界隔绝而被循环使用时,就形成了闭式循环。这时就不能用燃烧室来直接加热压缩后的工质,而要用气体锅炉或加热器来间接加热工质,同时还需用冷却器来冷却透平中膨胀做功后的工质。闭式循环燃气轮机的示意图如图3-30所示。显然,它的循环图应与简单开式循环的一样,即与图3-5所示的相同,因而两者循环的性能也就相同,在此不再分析。

为了提高循环的效率,闭式循环往往采用回热,这时虽然增加了一个体积较大的回热器,但由于气体锅炉中的加热量减少,减小了该锅炉的尺寸,因而使加热后机组的尺寸增加得不太多。对于这种循环,同样可运用前面叙述过的回热开式循环的分析结果。

图3-30 闭式循环燃气轮机示意图

与开式循环相比较,闭式循环有下面几方面的优点:

1)工质循环工作,与周围空气无关,因而循环的最低工作压力可以高于或低于大气压力。为了减少透平机械通流部分的尺寸,选定的最低压力往往高于大气压力(如取0.4~0.6MPa),可见工质工作的压力水平要比开式循环的高很多,使其压气机和透平的尺寸比开式循环的小很多;把循环的工作压力水平选得高,还可减小体积庞大的气体锅炉的尺寸,以减少整台机组的尺寸。

2)可以方便地燃用煤,以有效地减少燃料费用。此外,还可能利用核能。

3)工质除用空气外,还可用其他的气体,以适应特种工作的需要,如利用核能时即如此。

4)机组在变工况下工作时,可采用改变工质的质量流量的方法,使机组效率随功率下降变化得比较平稳,即部分负荷下机组效率在很大的功率变化范围内基本不变。

闭式循环的缺点主要是气体锅炉的尺寸大、造价昂贵,至今应用很少,发展处于停滞状态;其次是由于间接加热工质,t3*受到传热壁面金属温度的限制,目前最高只能到800~820℃,使机组效率的提高受到了限制。

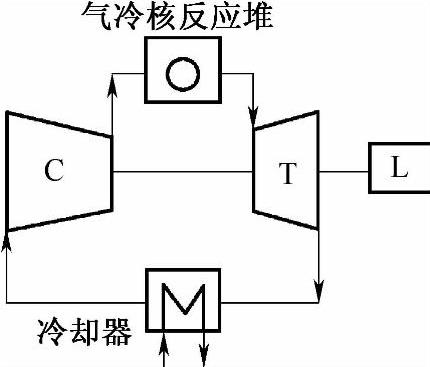

图3-31 应用核能的燃气轮机示意图

利用核能的闭式循环燃气轮机,可以应用气冷反应堆,并选用合适的气体,既作为反应堆的冷却剂,又作为燃气轮机的工质,图3-31所示为这种燃气轮机的示意图。与目前用蒸汽轮机的核能动力站需要二次回路的系统相比较,该系统简单,传热损失少。鉴于气冷反应堆能达到700℃以上的高温,使循环能达到较高的效率。

适用于核能燃气轮机的工质有氦气、氮气和二氧化碳,其中一般认为氦气较好。

从20世纪50年代起,人们就开始了上述核能燃气轮机的设计研究工作,经过多年的努力,现已发展了一种适合于燃气轮机应用的、采用球形元件的高温气冷反应堆,建立起了以氦气作为工质的闭式循环燃气轮机试验机组,从中积累经验,以促进这种燃气轮机的研究、发展和使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。