现在人们在关心产品初始性能的同时,更加关心产品在整个生命周期中的性能变化。而产品的使用性能受到其使用方法的影响。因此,一方面,我们需要知道产品是如何被使用的,这些信息可以从它的相关产品中得到。另一方面,设计者在设计时可以采取一定的措施来改变产品将来被使用以及维修的方式。如设计者需要判断哪种零件更加耐磨,以及零件的替换方式等,这些都将直接关系到产品的拆卸性能、维修性能。因此,我们需要做的不仅是预测产品或部件的故障发生率,更要力求以最简单的操作和最低的成本完成一件产品或一个系统的维修工作。现在,制造商们已经意识到要在产品设计和制造过程中考虑产品的可维修性,即进行可维修性设计(Design for Maintainability,DFMAIN)。

1.可维修性设计

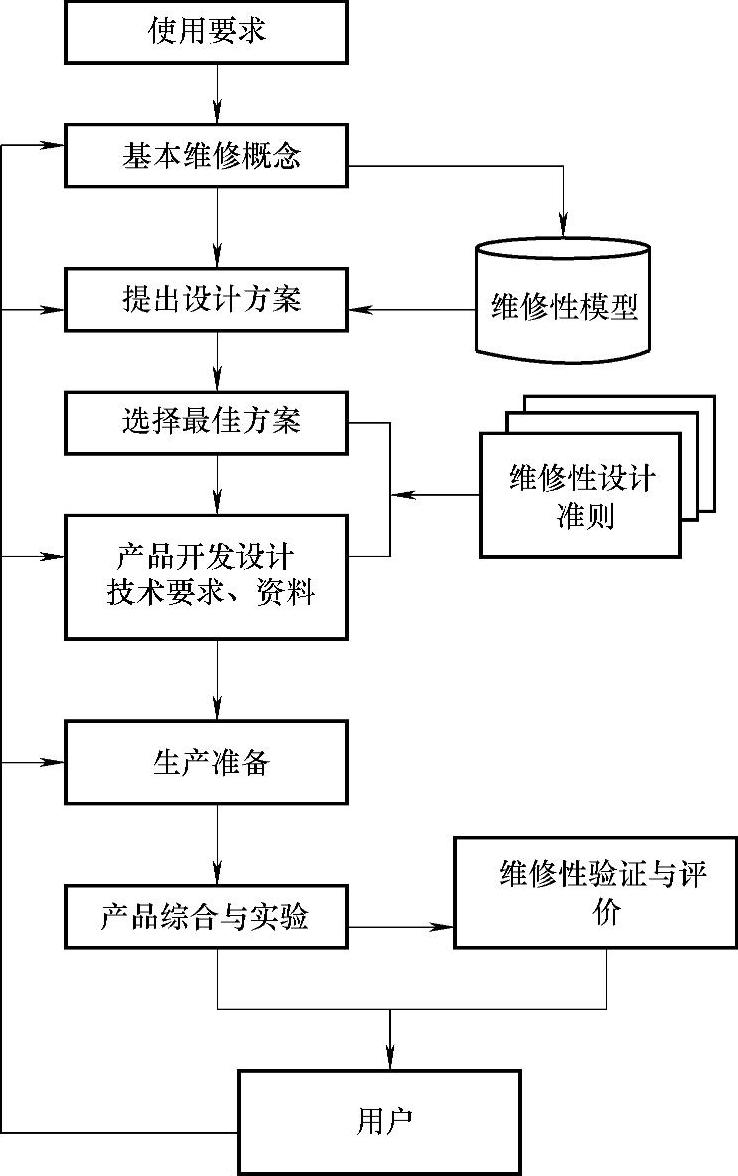

可维修性设计(图8-1)是产品或系统设计工作中的一个重要组成部分,它要求在产品或系统的初始阶段将可维修性作为设计的一个目标,使产品或系统具有下列设计特征:

1)用最少的人员,在最短的时间内完成各项维修工作。

2)对测试设备和工具的种类及数量要求最少,对维修设施要求最低。

3)零部件的消耗最少。

4)对维修人员培训的工作量最小。

产品具有上述设计特征,称该产品具有较好的可维修性,从而提高了该产品的使用性能。

为了使产品具有良好的可维修性,节省在产品使用、维修时的费用,国外许多研究机构已经开始了相关的研究,如日本东京大学开发了一个“虚拟维修系统”来分析产品的可维修性以及做维修规划。这个系统还可以支持一些与维修相关的工程活动,如失效模式分析、故障检测、拆卸分析等。这些分析工具可以使设计者在产品设计决策时来改善产品的可维修性。

Shozo Takota等人提出建立一个维修数据管理系统来帮助人们进行维修工作的管理。这个维修管理系统包含两个主要模块:一是故障信息收集模块,用以指导用户以正确的格式输入故障信息;二是信息反馈模块,可以利用自身算法生成不同故障的原因。

(https://www.xing528.com)

(https://www.xing528.com)

图8-1 可维修性设计流程

2.可维修性设计流程

可维修性设计是产品设计工作中的一个重要组成部分。虽然可维修性设计有其特定的工作内容、工作程序及方法,但是在产品整个设计和研制过程中,维修性设计与产品设计必须紧密配合,互相及时地输入或输出有关的设计数据和资料,并进行必要的设计协调,以保证设计出来的产品易于使用和维修,减少或避免由于技术上不协调导致设计返工而造成的人力、物力的浪费。图8-1所示为可维修性设计流程,它主要包括以下内容:

1)提出基本维修概念,就是对整个生命周期内如何提供维修保障以保证产品正常工作给予明确的说明,它是进行整个产品设计和维修性设计共同的基本依据,根据规定的维修概念,即可建立维修性模型,协调地开展产品设计和维修性设计工作。

2)在选择产品设计方案时,为相应的设计部门提供维修性设计方面的技术咨询,提出适用于各零部件的定性和定量的数据资料及有关信息,并提供维修性设计准则。

3)参加产品中零部件材料、结构的选择,完成对产品的定性和定量的维修性分析,以确定维修性特性要求。按要求进行详细的权衡研究,提出设计建议。

4)根据需要,利用特定的模型或其他设计手段进行维修性验证与评价,以确定最佳设计方案。

3.实行可维修性设计的收益

在生产过程开始之后再对设计进行修改必将会带来成本的增加,因此设计者如果在设计的初始阶段就考虑到产品的可维修性,那么此时更改设计所带来的损失相对较小。可维修性设计所带来的收益包括:降低操作成本和生命周期费用(据统计,飞机的使用和维护费用平均占其生命周期费用的48%,而在汽车的整个使用期内,消耗在汽车维修上的费用约为原值的6倍);减少发生故障后的维修时间;延长产品使用寿命;故障率降低,计划外的停工时间较少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。