1.轧机液压压下控制的基本原理

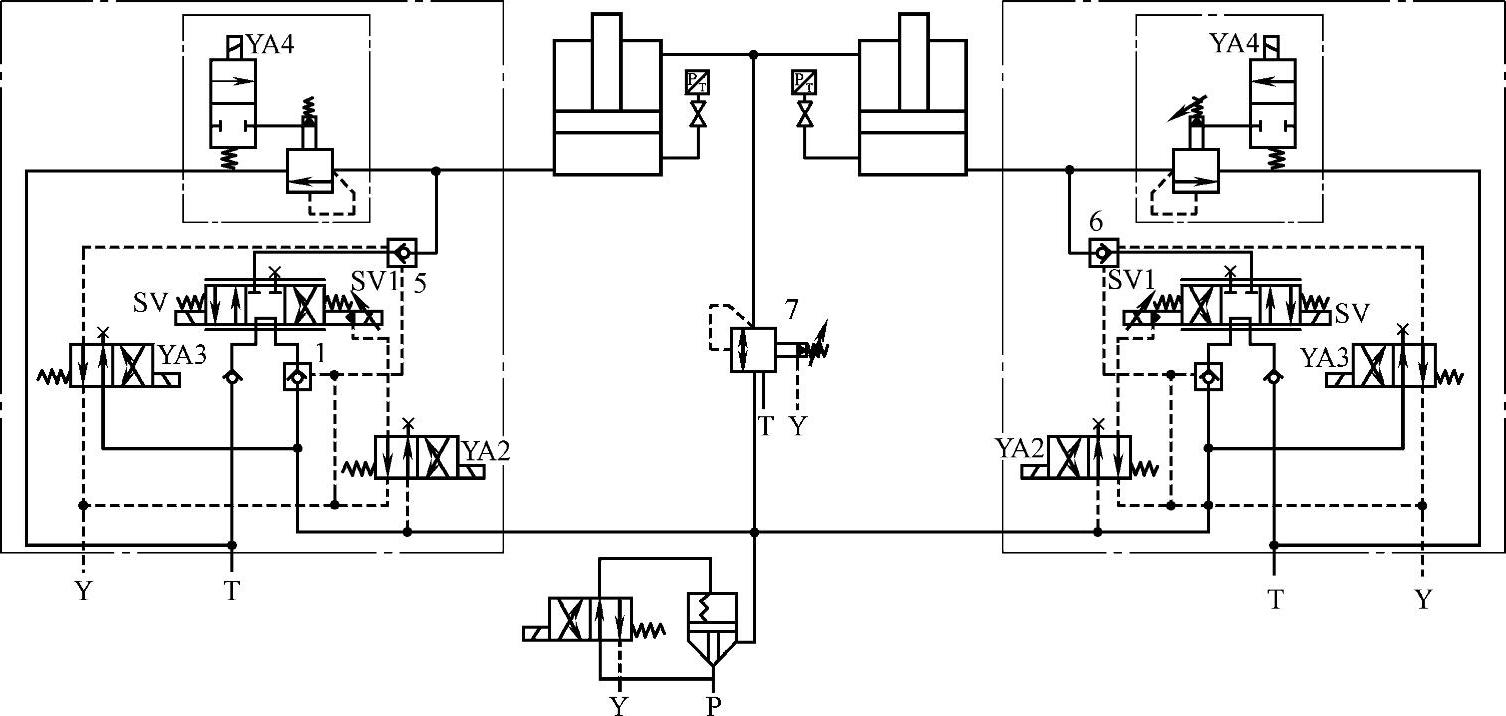

液压压下基本控制原理图如图7-39所示,各元件的作用如下:

图7-39 液压压下基本控制原理图

YA1~YA4—电磁换向阀 5、6—液控单向阀 7—减压溢流阀

电磁换向阀1:控制插装阀向系统主油路供油。电磁换向阀通电,插装阀打开;电磁阀换向断电,插装阀关闭。

电磁换向阀2:控制伺服阀先控制油。电磁换向阀通电,控制油供给伺服阀;电磁换向阀断电,控制油停止供给。

电磁换向阀3:控制液控单向阀5、6的启闭。电磁换向阀通电,液控单向阀打开;电磁换向阀断电,液控单向阀关闭。

电磁溢流阀4:为过载、故障保护及液压缸快抬时卸压所用。

液控单向阀5、6:安装于伺服阀与主供油管路及伺服阀与压下液压缸之间,液控单向阀关闭时,切断伺服阀与液压缸和主管路的连通。

减压溢流阀7:为液压缸有杆腔供给一定的备压,补充在轧钢过程中液压缸动作时有杆腔内的压力,保持液压缸动作平稳;同时在液压缸活塞杆缩回时向有杆腔内供油。

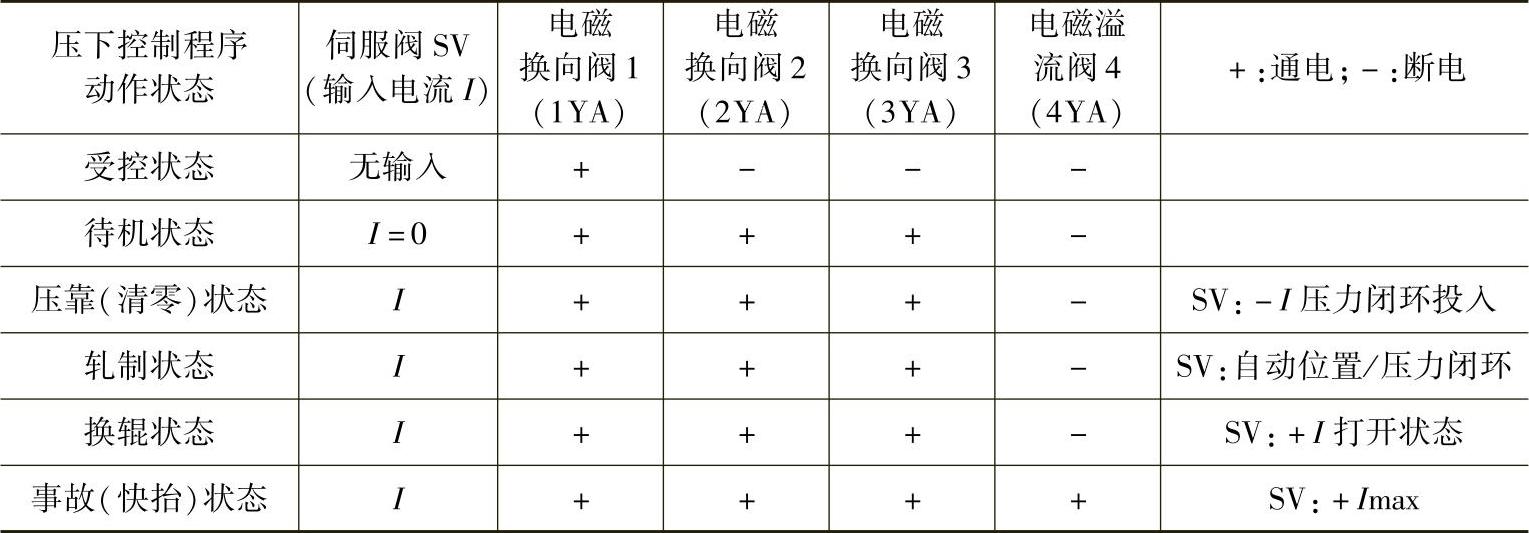

2.液压压下动作控制动作表(https://www.xing528.com)

表7-12为液压压下动作控制动作表。

表7-12 液压压下动作控制动作表

3.液压压下控制程序

1)控制处于压靠状态,两侧液压缸同时做压下动作,在轧制力小于8×104N时,两侧辊缝偏差调平闭环参与控制,以保证两侧的同步(两侧辊缝偏差超过允许范围时,液压缸故障快抬缩回);同时轧制力闭环投入,两侧轧制力偏差参与控制(轧制力偏差超过允许范围,液压缸故障快抬缩回);当轧制力大于8N时,两侧辊缝偏差调平闭环不参与控制。

2)当轧辊压靠至轧制压力F≥1×105N时,压下状态自动切换为慢速,直至下压至轧制压力为2×10-5N。

3)起动轧机主电动机,带动轧辊以基速或接近基速运行。

4)检查两侧压差是否在允许范围(±5×104N)内:若两侧压差在允许范围内,直接进入下一步操作;若两侧压差超限,则手动调节两侧辊缝,至两侧压差在允许范围内。

5)压下状态自动以快速下压,至轧制压力为1×106N。

6)在满足压下清零条件时(压差小于5×104N、实际轧制力与清零轧制力差小于5×104N),时间超过清零设定时间,压下清零完成。

7)清零完成后,设定轧机轧制辊缝,进行轧制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。