飞机液压系统工作压力较高,流量脉冲大,存在液压冲击并伴随有高频压力振荡;加之液压油的循环使用也使其极易被污染。如果飞机液压导管设计不合理,弯曲过多,会导致液压导管易破裂。近几年多次出现飞机液压导管破裂的故障。飞机液压导管破裂实际上是一种疲劳破坏,由于在液压导管上存在交变载荷的作用,通过对飞机液压导管进行受力分析可知,导管在工作中的受力形式主要表现为弯曲振动和径向振动。

1.弯曲振动引起破裂分析

导管的弯曲振动是指导管受到反复弯曲的作用。这种弯曲作用通常在导管固定夹子间相互距离较远时更为强烈。由于金属导管是靠夹子固定在飞机和部件上的,当飞机或部件振动时,就会迫使固定在其上的导管发生振动。因为飞机的振动是不可避免的,而飞机上各个部位的振动频率和振幅通常不同,所以也就由此产生导管的弯曲振动。如果迫使导管振动的作用力过大,或者受力的变化频率和导管的固有频率相近而产生共振,就可能使导管在短期内产生疲劳裂纹而破裂,尤其是当导管某处有损伤时,就更有可能在该处发生破裂。

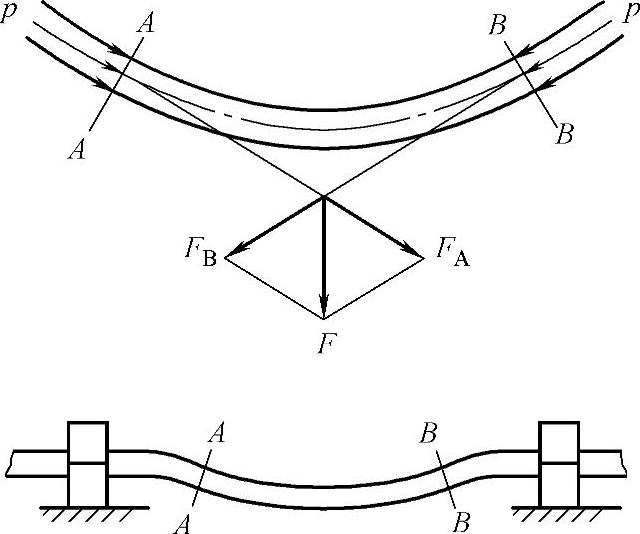

当导管本身弯曲时,如果管内流体有压力脉动,也会引起导管的弯曲振动。如图7-25所示,在弯曲部位任意取两截面A—A和B—B(两截面不平行),两截面上油液作用力FA和FB会形成一个垂直于导管轴线的合力F。当油液压力周期性变化时,F也周期性变化,迫使导管产生弯曲振动。特别是油压脉动强烈或合力F的变化频率与导管的固有频率相近时,就会引起导管的强烈弯曲振动。

图7-25 导管弯曲振动表面应力分析

而在液压系统中,液压泵的出口流量脉动在遇到管路系统阻抗之后,就转换成了压力脉动,尤其是当突然打开和关闭液压控制阀时,管路中会引起液压冲击,产生比原来大几倍的瞬间压力,它们都会引起较大的压力脉动;另外液压冲击时,油液压力要发生高频振荡,从而使导管受到高频的重复载荷作用。

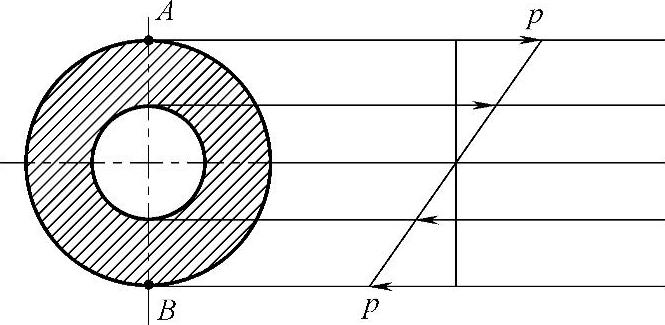

试验证明,某段导管所能承受的最大压力高达50~60MPa,但它所能承受的高频重复载荷仅为7.8~10MPa;所以这些地方的导管就易发生破裂。例如:某一型飞机主、副液压泵出口导管,由于压力脉动大,导管本身弯曲,而且刚度大,安装困难,易产生安装应力;加上该部位空间小,拆卸液压泵时也易损伤导管,从而导致该导管多次破裂。由于导管弯曲振动时,往往在导管支承点和连接点附近产生的应力最大,且最大正应力位于导管横截面上离中性轴最远的A、B两点处,如图7-26示。因此导管产生的疲劳裂纹是沿圆周方向的,而且由外壁向内壁逐渐扩展。

图7-26 导管弯动面应力分布

2.径向振动引起破裂

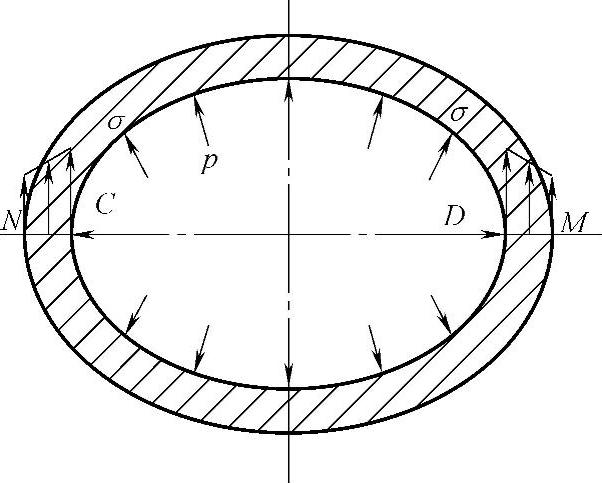

分析知,在流体压力的作用下,导管将沿半径方向稍稍向外扩张(发生径向变形),当油液压力周期性变化时,导管就会产生径向振动。当导管横截面为圆环形时,管壁上沿圆周方向的应力分布是均匀的,导管不易破裂;而对于横截面呈椭圆环形的导管(图7-27),内部油压力将迫使导管的横截面恢复圆环形,从而在管壁曲率最大的部位(M和N的纵截面处)产生最大应力,同时该处也易产生应力集中,所以随着振动次数增加,导管就容易在该处出现疲劳裂纹。由于椭圆环形截面往往存在于导管弯曲度较大的地方,导管内壁(C和D处)比对应的外壁沿圆周方向的拉伸应力大,加之当液压油污染时,导管内壁又易被腐蚀,所以通常先在导管内壁产生裂纹,然后向外扩展成纵向裂纹。例如:某型飞机助力系统中,蓄能器与单向阀连接导管,因为受到液压泵出口高压脉冲的影响,加之液压导管弯制时,其椭圆度约为9.6%,远不满足承受压力脉动的导管的椭圆度应不大于6%的要求,从而导致产生纵向裂纹达9mm。

图7-27 导管径向振动受力图(https://www.xing528.com)

3.维护不良引起破裂

在机务工作中,如果对导管不按要求进行修理和维护,就可能使导管产生磨损、压伤(划伤)、变形和腐蚀,而这些都会使导管损伤,在振动作用下,就可能导致导管破裂。引起导管损伤的情况主要有以下四种。

(1)导管弯曲不良 在弯制导管时,如不按规定操作,在弯制部位就会出现较大的椭圆度,在管内油压脉动时容易产生纵向裂纹;如果导管弯曲半径过小,就会导致导管外侧管壁变薄过多,内侧管壁存在皱纹,会使导管存在很大的内应力,强度大大减弱,在强烈振动时,导管就易产生横向裂纹。

(2)导管与周围机件间隙过小 由于飞机结构设计紧凑,导管安装空间狭小,而且有些导管布局、走向不合理,加上拆装时导管变形,卡箍松紧度不合适,使导管与其他导管或机件之间的间隙过小,致使导管可能发生振动磨损(导管与固定件间的磨损)和运动磨损(导管与运动件间的磨损)。

(3)导管安装固定不符合要求 导管周围空间一般很小,这就给拆装导管和部件带来困难,有时角度不对就强行连接,使导管发生变形,产生安装应力,而在拆装导管和部件时很容易碰伤导管,导致其强度下降。例如:某型飞机球形蓄能器和副翼助力电磁开关之间的导管,由于刚度大,难安装,常在安装过程中使导管变形和损伤,而且该段导管在电磁开关工作时又易产生液压撞击,使油液压力发生高频振荡,导致该导管多次破裂。另外,导管夹子固定有时过松,使导管与夹子发生摩擦,振动加强;有时过紧,使导管表面(特别是铝管)易被夹伤变形,这些情形都易导致导管破损。

(4)导管的腐蚀 由于液压系统容易被污染,这样含有固体污染物的液压油类似于研磨金属加工面所使用的研磨剂,增加了油液和导管内壁的摩擦,而且通常固体污染物颗粒的硬度比导管内壁材料的硬度要高得多,这样就加速了导管内壁的磨损,甚至划伤内壁。特别是当流体的流速高且不稳定时,就会使导管内壁材料受到冲刷而剥落。当液压油中含有水分时,就促使液压油形成乳化液,降低了液压油的润滑作用,必然导致导管内壁的磨损和锈蚀。当液压油中含有大量气泡时,在高压管路中气泡受到压缩,周围的油液便高速流向原来由气泡所占据的空间,引起强烈的液压撞击,在高压的液体混合物冲击下,导管内壁受腐蚀而剥落。另外,如一个直径为25mm的空气泡,如果在几毫秒内从一个大气压压缩到50MPa,气泡中的温度将升至2500℃,这种效应如发生在导管内壁附近,内壁将被烧伤而腐蚀。此外,导管的外表面经常会沾上水分、油泥和尘土,如果保护层破坏,就很容易产生腐蚀,导致强度下降。

4.液压导管破裂的预防及排除

1)提高维修人员的技术水平,在弯制和安装导管时,不仅要严格按有关技术要求进行,而且导管最小弯曲半径和椭圆度应符合规定;压力脉动:导管不大于6%,其他不大于12%。在安装导管时,固定应牢靠,管夹相互间距离应符合规定;对振动大的导管,管夹处应装减振垫,以减弱导管的振动;在导管与机件连接时,先固定好附件接头,再固定导管,以防导管受扭,切不可强行安装。

2)进行管路设计时,在安装难度大、压力脉动和振动较大的地方可考虑采用氟塑料管来代替金属导管。这样,一方面可以减小安装难度,避免在安装时损伤导管;另一方面软管也可吸收压力脉动,并起到隔振的作用,从而降低了管路所受的载荷。管道要尽可能短,走向应呈流线型,尽量减少接头和弯头;要充分考虑飞机的振动和油压脉动而引起的导管共振问题,尽量避免导管共振的危险区域,一般认为Wf/Wd=0.5~3是产生共振的危险区域。其中Wf为飞机或部件振动频率,Wd为导管固有频率,而Wd与导管两支承点之间的距离平方成反比,所以要求两支承点间的距离要适当,且在维护中不能随便改变支承点的位置,更不能去掉支承点。

3)在维护工作中,不得随意踩踏、拉压导管,更不允许用金属工具敲打导管,以防止导管出现机械损伤;要经常擦去导管表面的油污和尘土,把好加油关、拆装关、接地面液压泵关。做好液压系统防污染工作,以防止导管腐蚀。要特别加强导管与部件之间的间隙检查,间隙要符合要求,即导管与固定件之间的间隙应不小于3mm,与活动件之间的间隙不小于5mm,以避免导管磨损。

4)对飞机上油液温度和环境温度变化较大的导管,在安装时要考虑热膨胀补偿问题,以减小热应力的影响。建议对工作条件恶劣、经常拆装、故障率高、影响较大的导管,要合理确定其使用寿命和特定检查,以弥补飞行后检查的局限性,以便提前发现问题。

5)在满足系统性能要求的前提下,应考虑在易产生液压撞击的地方,安装合适的蓄能器或消振器,并尽量采用带缓冲装置的液压元件,以减弱液压脉动,防止产生液压撞击。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。