1.故障现象

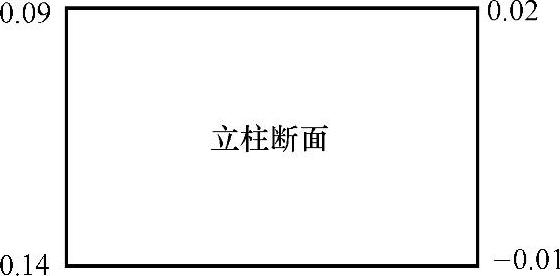

近年来,ϕ250mm镗铣床在实际运转过程中,经常出现立柱行走爬行、晃动,盘铣平面时加工刀纹不均,加工工件达不到表面粗糙度要求等情况,严重时甚至出现卡阻现象。经实际检测,用百分表调立柱四角浮起量如图7-21所示。立柱浮起量最大为0.14mm,最小为-0.01mm,最大差值为0.15mm。根据静压理论,静压间隙(即浮起量)应在0.02~0.03mm之间,最大差值为0.2mm。显然ϕ250mm镗铣床立柱四角浮起量不一,且差值过大,因而造成了立柱倾斜,使立柱行走时发生爬行、晃动以至于卡阻。问题就出在静压系统上。

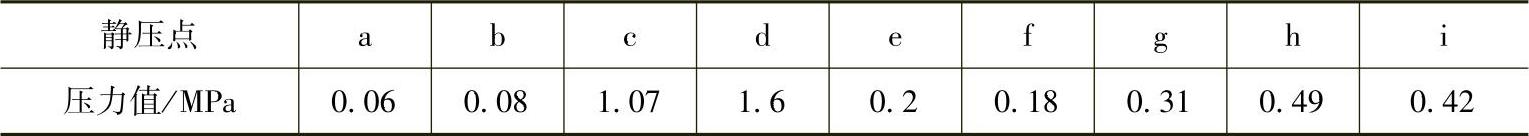

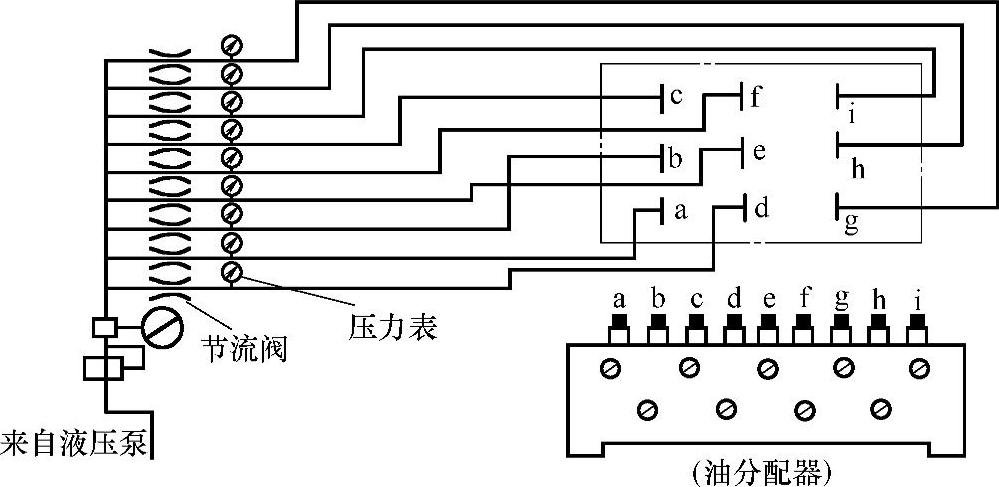

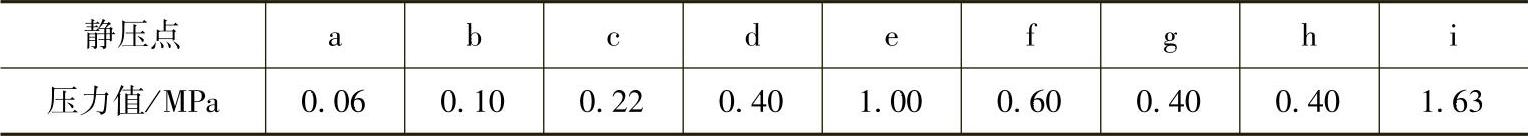

如图7-22所示,a、b、c、d、e、f、g、h、i为立柱各静压点,出厂时已调整好。各点对应值见表7-1。

表7-1 出厂时立柱各静压点调定值

将“油分离器”上节流阀各对应口安装上压力表(出厂调整后封堵,未装表)。检查各静压点压力值,发现各点压力值与原表规定有差异。调节各节流阀阀芯,有的反应迟钝,有的根本调不到位。这可能是因为车间环境恶劣,灰尘弥漫,时间长造成油污染使节流孔堵塞。

2.故障排除

采取如下两条措施:

1)拆卸油分配器,疏通各油路(孔),清洗各节流阀(阀芯)。

2)换油,清洗油池,清洗各过滤器。

(https://www.xing528.com)

(https://www.xing528.com)

图7-21 用百分表调前立柱浮起量

图7-22 立柱静压系统图

清洗过程中果然发现了淤堵油污。完成清洗后仍按前述四角打表法,依据上表各点规定值调定,但调到各点规定值时,立柱四角浮起量仍达不到一致的要求,其最小浮起量为0.012mm或0.01mm。这说明经过多年运行,机床的相关参数已发生了变化,必须对标定值进行适度修正。

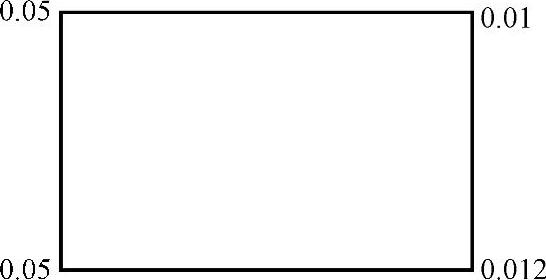

采用逐步逼近试验法进行各点的反复调整,使立柱四角尽量达到平衡一致,然而关联效应十分严重,很难达到理想状态。最后,经反复调整,终于找到了目前所能达到的最佳点,其四角浮起量如图7-23所示,立柱各静压点的压力值见表7-2。

图7-23 调整后立柱四角浮起量

表7-2 立柱各静压点的压力值

虽然这个结果仍未达到静压要求的理想状态,但实际试车时运行状况较以前有了明显改善,基本满足生产技术的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。