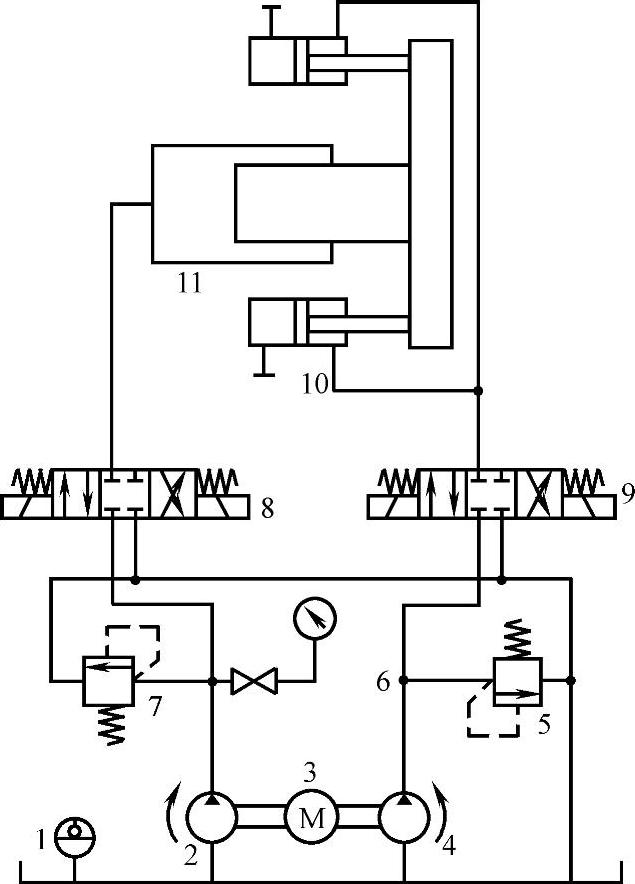

压装机原液压控制系统如图5-27所示,从原系统及生产情况可以看出,原系统基本为手动操作,设计简单,选择元件不够合理,生产率低,主要存在以下几个缺点。

1.加工周期长

原液压系统没有考虑系统的快进,只用柱塞泵推动柱塞缸运动。柱塞缸的内径为450mm,而柱塞泵的排量为10mL/r,相对于柱塞缸的体积,柱塞泵的流量有点偏小,故柱塞缸运动的速度很低。当柱塞缸压力封头距离被加工工件较远时,较长时间才能完成整个加工过程。

图5-27 压装机原液压系统图

1—液位计 2—柱塞泵 3—电动机 4—叶片泵 5、7—溢流阀 6—压力表 8、9—换向阀 10—液压油缸 11—柱塞缸

2.液压元件的选用存在的缺陷

原液压系统依靠换向阀的O型中位机能来封闭柱塞缸中的油液,达到保压功能。而O型中位机能的换向阀阀芯的滑阀结构的加工精度和使用后阀芯磨损使之对油液的封闭能力不高,特别是在压力较高的情况下,高压腔的油液将始终作用在阀芯上,在压差作用下,推动滑阀阀芯向低压腔移动,形成差压运动,进一步增大了油液的泄漏,大大降低了换向阀O型中位机能的保压能力。而且,原液压系统不封闭,工作车间粉尘大,没有使用过滤器,这也就加重了换向阀阀芯的磨损,加重了泄漏,使系统不能正常保压。(https://www.xing528.com)

3.回程没有减振,冲击大

在系统工进之后,柱塞缸的压力很高,如果进行瞬间卸载,将产生很大的液压冲击。原液压系统没有设计减振缓冲装置,系统的振动很大,对系统和元件都产生破坏作用,增大了泄漏。

4.原液压系统功率消耗大,不利于节能

原液压系统在任何情况下,只要液压泵一起动,始终要带载(工作压力p)运行。在系统处于保压状态下,必将引起pq(q为液压泵的工作流量)的功率损失,同时也引起系统油温的剧增,对液压元件和整个系统的性能和寿命都将带来不利的影响,无法达到最佳的匹配。

5.日常管理方面

由于系统没有封闭,压力调节装置没有锁定,而且工人不熟悉液压系统的工作原理,常常对系统盲目调整,引起操作参数混乱,使系统处于故障状态,不能正常工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。