机床经上述过程的调试后,立即投入到生产使用中,由于当时是1月份,随着时间的推移,至5月下旬,出现了液压系统油温过高的现象。液压系统工作6h后油温可达70℃。

原液压系统中的油温控制系统是由3FA型液压泵从油箱中吸油送到风机冷却系统中进行热交换后再回到油箱中去。从广义上讲,正是由于风机的热交换不充分或者受其功率的限制,油温才急剧上升,其风机的制冷能力为41868kcal/h,从该液压系统的工作方式来分析,由于其功能是进行重力的平衡和精度的补偿,做功很小,所以电动机的绝大部分功率要转换成热量被油吸收,必然会造成油温上升,加上冷却风机功率不足,才导致了油温的失控。某公司承担了冷却系统的改造设计任务,选购氟利昂制冷冰箱作为油温的自动控制系统,计算如下:

1.总的功率损失转化的热量Q

Q=0.24Pt (5-9)

式中 P——电动机的总功率损失(W);

t——时间(h)。

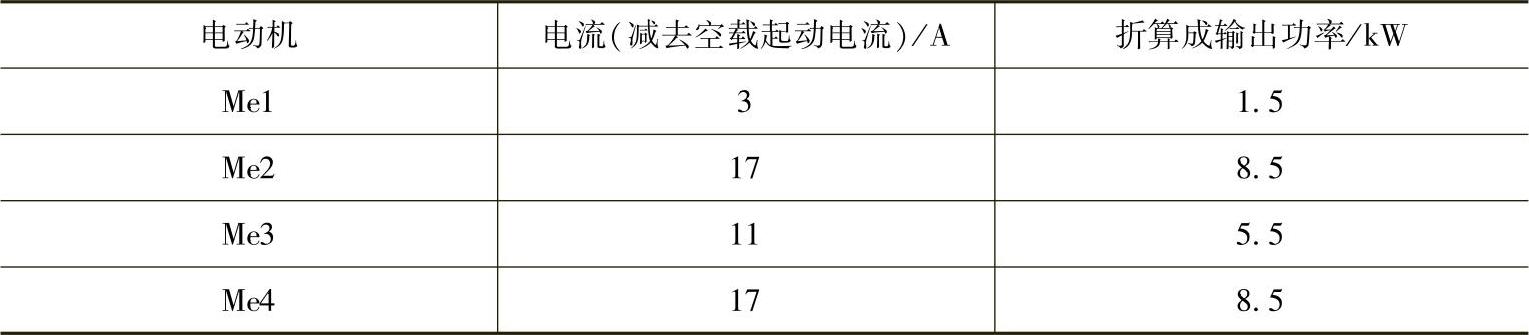

式(5-9)中的P并不是所有电动机功率的总和,而是根据各自不同的实际电流值折算成功率损失,见表5-3。

表5-3 电流值折算的功率损失

可见电动机的实际输出功率的总和为24kW左右,考虑电动机自身的散热,液压缸的轻微做功及电动机的效率,可以初步认为大约有85%左右的功率损失要转化成热量,则式(5-9)最终数值Q=69455kJ。

2.油箱自身的散热

油箱的内腔尺寸为1700mm×1700mm×650mm,液面的净高度为550mm,油液密度取900kg/m3。则油液的总质量约为1.45t,油箱的散热面积为

A=A1+A2/2 (5-10)(https://www.xing528.com)

式中 A1——油箱与油接触面积;

A2——油箱与油非接触面积。

计算后得到A=5.53m2。

油箱自身的散热量为

H=kAΔτt (5-11)

式中 k——传热系数[W/(m2·℃)];

Δτ——油箱表面与环境的温差(℃);

t——时间(h)。

取油箱表面温度为40℃,环境最差时温度为30℃,则Δτ=10℃,k取8,t=1h,将这些数值代入式(5-11)得油箱在lh内的散热量H=1592640J。

最终可认为油液每小时吸收的热量约为67862.2kJ(忽略其他散热因素)。

这些热量一部分要被风机冷却,而风机的制冷能力才是41868kJ/h,显然其能力不足。所以油温得不到有效的控制而急剧上升。

经过调研,最终选定了某所生产的YK-24型工业油温控制系统,其制冷能力为100483.2kJ/h,经过安装调试后效果良好。温差带设定为4℃时,夏天制冷冰箱工作20min后可以休息10min,有效地解决了油温问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。