在查找重复定位精度超差和手动空行程超差这两项故障原因时,对机床传动链进行了分析。故障可能发生在由两个向心推力球轴承组成的丝杠定位系统或消除传动螺母间隙机构上。为此将砂轮架快速进给滑座吊起后进行检查。

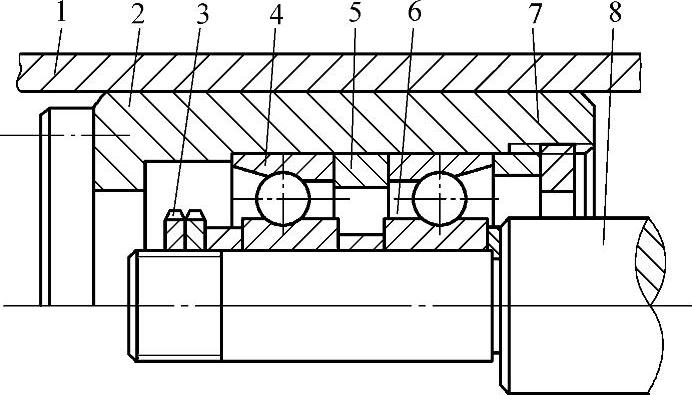

为了消除丝杠定位系统可能存在的游隙,首先对两个轴承(图5-22)的预紧力重新进行了调整,使装配后的轴承游隙不大于0.01mm,并确保灵活。

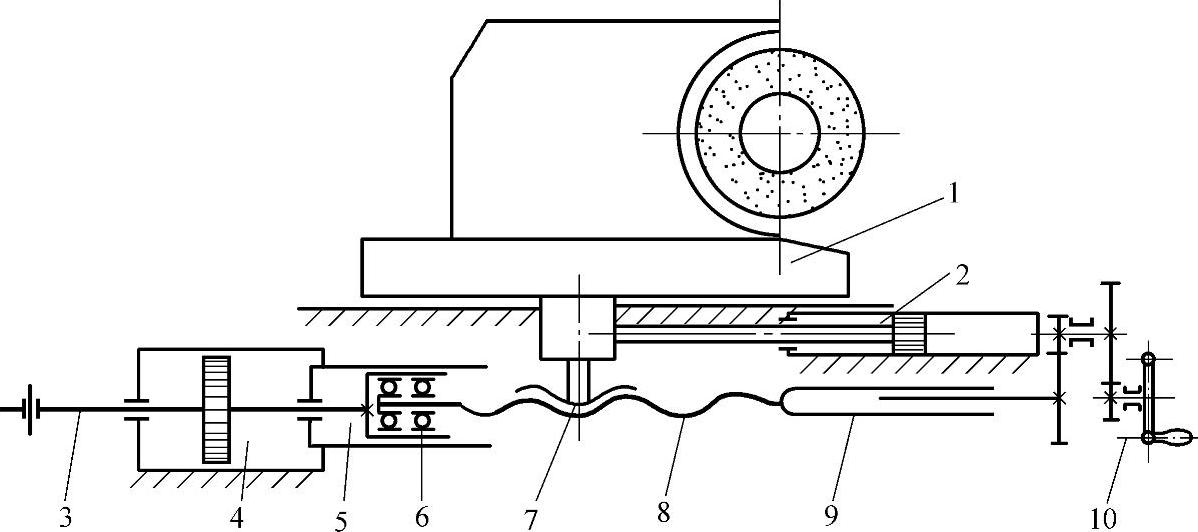

分解检查后的结果表明,故障虽反映在两项定位超差上,但实质却是传动螺母副的消除间隙机构失灵。由图5-23可知,消除间隙的动作是由一个消除间隙液压缸来完成的。

在上述分析的基础上进行模拟试验,当分别调节供油压力和流量,使两侧静压导轨的油膜悬浮抬起高度为0.005~0.01mm时(用千分表测量),导轨呈静压润滑状态,摩擦阻力很小,此时消除间隙液压缸推动上滑座动作灵活,检查手动进给反向空行程明显减小为0.005~0.01mm,证明分析正确。

根据试验结果,调整了静压导轨供油状态,彻底排除了故障。

图5-22 轴承装配图(https://www.xing528.com)

1—导向套 2—轴承套 3—花螺母 4—角接触球轴承(46104) 5—外垫圈 6—内垫圈 7—防松螺母 8—丝杠

需要说明的是,在调试中,静压导轨的润滑油流量和系统稳定性是密切相关的。在供油压力不变的前提下,当供油量大时,导轨呈现充分的静压润滑状态,但同时由于油膜厚度增加(增加量可用表测量出来),系统刚度下降,在磨削时容易产生振动波纹,这一点在精磨时尤其要注意。具体解决办法:用千分表同时测量滑座的四个角并调节供油压力和流量使之浮起0.01~0.02mm,并分别调节阻尼螺钉使四个角的千分表读数一致,然后根据经验再调小流量,并固定节流阀位置,以防止使用中松动。这种调节方法需反复试验几次才能调至最佳状态。

在调试后的计算表明,机床砂轮静压导轨副在边界润滑状态下的静摩擦力与消除间隙液压缸设计推力近似相等,此时液压缸无法推动螺母副消除间隙,这就是故障产生的真正原因。只有在良好的静压润滑状态下,液压缸的作用力才能大于静摩擦力,起到消除螺母间隙的作用。

图5-23 砂轮架滑座快速进给系统原理图

1—砂轮滑座 2—消除间隙液压缸 3—快速行程限位螺杆 4—快速进给液压缸 5—导向套 6—轴承组(46104) 7—螺母 8—丝杠 9—花键副 10—手摇机构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。