1.转向系统故障

故障表现:在整车的安装调试阶段,其他三个轴线的转向系统能够很好地转向,而搬运车尾部的一个轴线不能转向,同时还伴随着溢流阀泄漏的声音。

故障原因:分析故障原因有两个:

(1)系统供给转向的压力不足 转向系统的四个轴线都是并联的,其他转向系统能够很好地转向,故排除系统压力不足的原因。

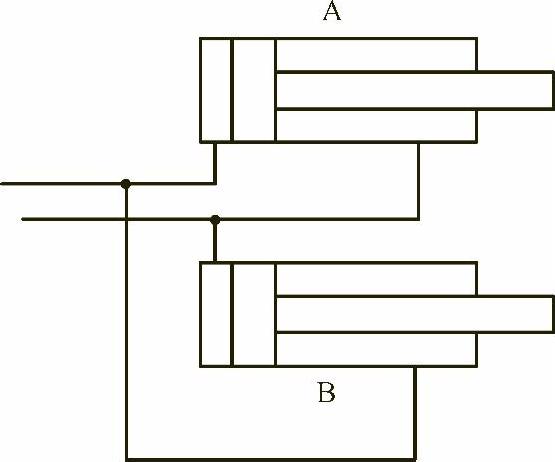

(2)液压缸管路连接错误 转向系统是由两个液压缸并联的,如图5-5所示。A缸伸出的同时B缸缩回,推动与液压缸相连接的蝴蝶板,带动转向系统的回转。

故障排除:通过检查管路发现接A缸的无杆腔错接B缸无杆腔,A缸的有杆腔和B缸的有杆腔同时接入,工作时两个液压缸同时伸出导致不能转向。调换管路后,问题解除。

图5-5 液压缸并联连接图

2.悬挂防爆阀失灵故障

为防止搬运车的悬挂在搬运连采设备过程中,跟悬挂连接的软管突然爆裂,从而导致车体倾覆,在悬挂的柱塞缸进油口处都设有单向安全防爆阀。当通过悬挂系统的管路破裂,防爆阀的瞬间流量超过防爆阀的设定值时,防爆阀就会瞬时关闭,从而防止由于悬挂的过快下降导致的车身倾覆危险。

在重载的调试过程中,悬挂下降时,会出现防爆阀突然锁死。原因是当搬运车下降时,比例多路阀瞬时打开,液流瞬间从防爆阀流向B缸,产生很大的流量冲击,此时阀芯两侧的压差突然增大,超过弹簧力,使阀芯立刻关闭。

通过发回厂家,对阀芯的弹簧力进行微调,基本上解决了防爆阀的失灵故障。

3.马达端盖的破裂和多路阀端盖的漏油故障

故障现象:在整车的重载调试过程中,搬运车的一个驱动轮的马达端盖突然破裂,导致减速机的端盖被冲裂,同时多路阀的上端盖的密封圈被顶开。检查马达,发现马达和减速机连接的花键轴顶端发蓝,是润滑油高温留下的痕迹,同时发现减速机内的齿轮润滑油中有很多金属屑。

故障原因及排除:对上述出现的故障进行逐个诊断和排除。

(1)马达端盖和减速机端盖的破裂 马达端盖破裂现场照片如图5-6所示。分析故障原因有两个:

1)马达的和减速机元件组装及连接时存在的质量问题。

2)壳体的回油压力过大,造成马达的壳体破裂,冲出的液压油也导致减速机的壳体破裂。

检查马达进出油口和壳体的回油管路,因为所有的驱动都是并联到主管路上的,安装都相同,管路畅通,之前调试运行良好。在检查驱动系统的管路时发现,前后车的马达壳体的回油快速接头连接处松动,脱丝三圈。通过咨询厂家,此种快速接头必须完全上紧,稍有松动就会造成回油阻力增大,而马达最高壳体压力仅为1.4MPa,回油压力超过壳体的最大承受压力,导致马达的端盖破裂。造成快速接头脱丝的原因是搬运车的前后车之间采用活动杆铰接,长时间的行驶和转向必然造成快速接头连接处(图5-7)的松动,故每次搬运车行驶之前必须对前后车连接处的快速接头进行检查,严防此类问题的再次发生。

图5-6 马达端盖破裂现场照片

图5-7 快速接头连接处

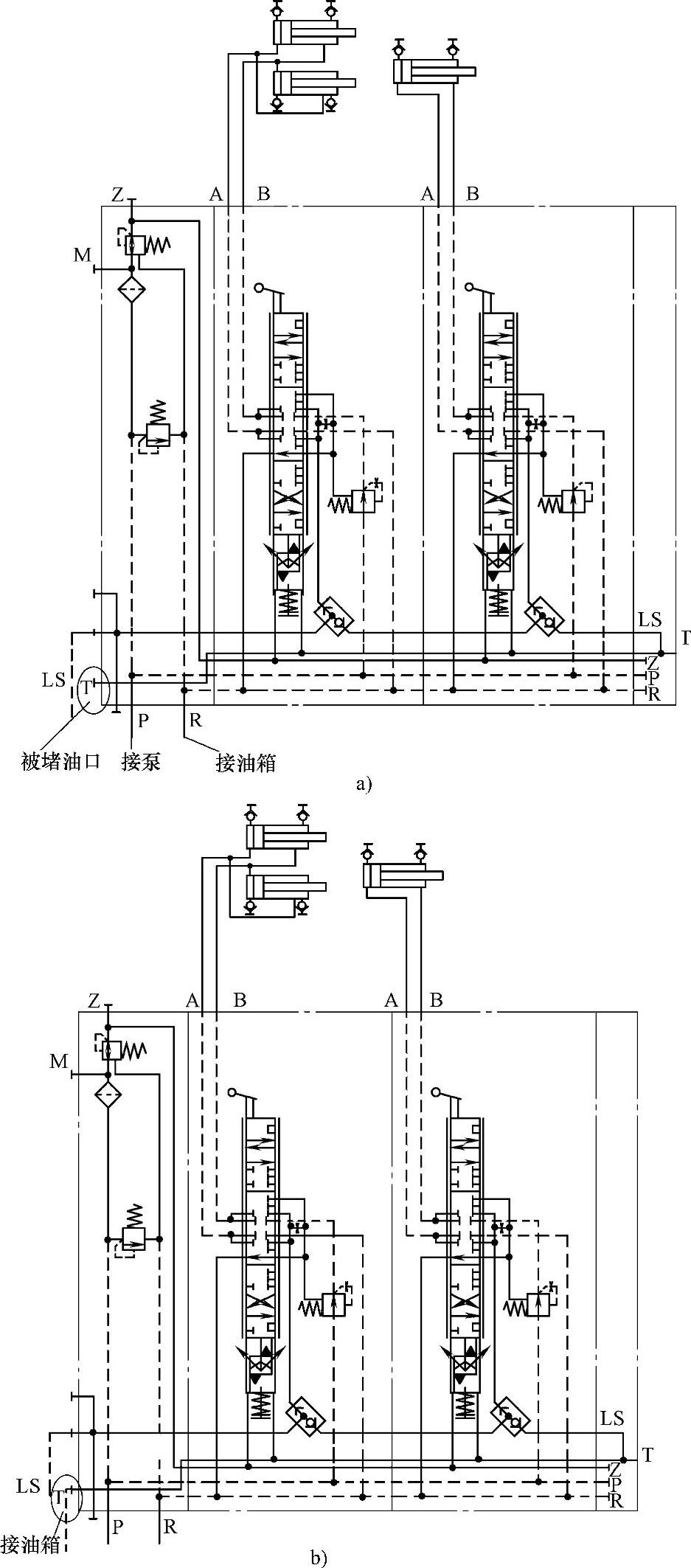

(2)多路阀的端盖密封圈被顶开 经分析,发现原设计中的比例多路阀的连接块控制油路的泄油口被堵住,未与油箱相连,如图5-8a所示。虽然泄油口的流量很小,但是当泄漏量达到一定程度后,必然会产生很大的压力,冲开密封圈。系统改进后如图5-8b所示,问题解决。

图5-8 多路阀系统图

a)改进前 b)改进后

(3)减速机齿轮润滑油中过多的金属屑问题 经过减速机厂家技术人员的分析,齿轮润滑油里面存在过多的金属屑,是由于减速机的驻车制动没有完全打开,制动金属片之间的相互摩擦所致。减速机的制动最小开启压力:1~2.6MPa(最大为25MPa),调试时,检测助力泵供给减速机的打开制动压力为1.5MPa,满足减速机制动打开的最低要求。通过再次对系统进行分析和制动压力的实时监测,发现当踩踏驱动系统的控制泵排量的脚踏板时,减速机制动的打开压力很不稳定,最低压力为0.8MPa,低于最小的开启压力。造成这种制动压力变化的原因是,减速机的制动和控制泵的排量的脚踏板,同时由一个输出压力很小的叶片泵供油,脚踏控制阀踩踏引起的流量变化,导致了打开减速机制动的压力不稳定。

将减速机制动打开的油管接到驱动闭式泵的补油泵上,补油泵的补油压力为1.95MPa,经过现场试验监测,打开制动的压力在1.5~1.8MPa之间,符合减速机的制动最小开启压力。

4.油液过热问题

故障现象:某厂生产的WC80Y型煤矿连采设备搬运车在使用过程中出现了行走闭式液压驱动系统油液温度过高现象,测得其减速机壳体温度达到97℃,可以推断系统内部油液温度更高,超出了马达持续工作允许的最高温度。

故障原因:

(1)闭式液压系统内油温分析

1)系统发热量。在闭式液压系统中,由于内部泄漏及运动部件摩擦力的存在,会导致一部分的系统功率损失,这部分损失的功率会转化成热量被系统的油液及元器件所吸收,使系统温度升高。根据能量守恒定律,系统损失的功率将全部转化成热量,即系统的损失功率为系统的发热功率。如果设系统的功率为P,总效率为η,系统的总发热功率为Pt,则有

Pt=P(1-η) (5-1)(https://www.xing528.com)

其中

P=LΔP/60 (5-2)

则

Pt=LΔP(1-η)/60 (5-3)

式中 L——系统的流量(L/min);

ΔP——系统的工作压差(MPa)。

2)系统油液吸收的热量。闭式系统的发热量主要通过补油泵补入系统的凉油置换出的热油带走热量。单位时间补入系统的凉油与系统内部热油达到热平衡时所吸收的热量即为系统油液吸热功率。

通常闭式系统的补油流量l与系统流量L之间有一个确定的比例关系,即l=KL;式中K为补油系数,一般在0.15~0.25之间。如果系统补入的凉油(温度为t1)与系统内热油(达到热平衡的油液,温度为t)温差为Δt(Δt=t-t1),则补入凉油的吸热功率θ为

θ=lρCPΔt/60=KLρCPΔt/60 (5-4)

式中,θ为系统吸热功率(kW);ρ为液压油密度(kg/L),取0.85;CP为液压油的比定压热容,[kJ/(kg·℃)],取2.15。

3)系统油液散热量。闭式液压系统油液向外界散发的热量,主要由三部分组成:通过冷却器散发的热量、通过液压油箱散发的热量、通过管路及系统其他元器件的表面散发的热量。其中最主要的散热途径为通过冷却器散热。影响风冷却器散热功率的因素有:油液流量、油液温度与环境温度的温差、空气流量、散热面积、散热系数。对于某固定型号的风冷器,其油液流量和油液与环境的温差是影响其冷却功率的变量因素。

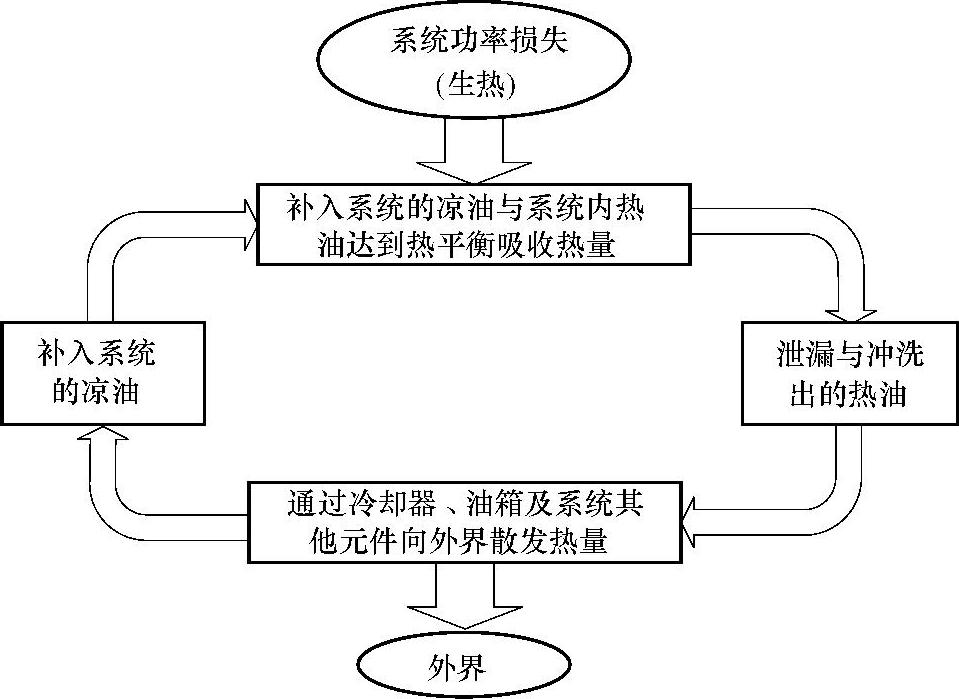

4)系统内部油温测算。闭式液压系统的功率损失是系统的热源,补入系统的凉油吸收系统内产生的热量后经泄漏和冲洗阀冲洗流出系统,泄漏和冲洗出的热油通过冷却器、油箱向外界散发热量,重新变成可以补入系统的凉油。系统的油液循环及热量传递过程如图5-9所示。

图5-9 系统油液循环及热量传递示意图

在一个热平衡的闭式液压系统中,油液的吸热功率θ必须与散热功率Pt′持平,且都必须与系统损失功率(系统产生热量功率Pt)相等,这种状态是闭式液压系统持续正常工作的必要条件。也就是说,要使闭式液压系统能够持续正常工作,必须满足条件

Pt=θ=Pt′ (5-5)

由于系统的生热与吸热平衡,由式(5-3)、式(5-4)有

LΔP(1-η)/60=KLρCPΔt/60 (5-6)

即

则

从式(5-6)可以看出,系统内热油与凉油温度之差与系统的工作压力成正比关系。对于给定的闭式系统,其补油系数K和总效率η在正常工作范围内基本不变,液压油密度ρ与液压油比定压热容CP取定值,因此热油与凉油温差Δt主要取决于系统的工作压力,即系统的负荷。从式(5-7)可以看出,闭式系统内油液的绝对温度t是通过补油泵进入系统的凉油温度t1与系统热油与凉油温差Δt之和,凉油的温度t1主要由热交换器的散热功率和环境温度决定,该温度一般最高为60℃左右。

(2)WC80Y型连采设备搬运车行走闭式液压驱动系统油液温度计算 下面根据以上理论分析,以WC80Y连采设备搬运车闭式液压系统出现的油液高温问题为例,给出计算如下:

1)该车的平板车行走系统应用的闭式泵为萨澳的90R180,其补油泵排量为47mL/r,动力源车行走系统应用的闭式泵为MPV046,补油泵排量为13.9mL/r,则整车的补油系数K为0.27,Δp为系统的工作压差,取28MPa,系统总效率η取0.6~0.65,取η1=0.6,η2=0.65,则Δt1=Δp(1-η1)/KρCP=22.7℃;Δt2=Δp(1-η2)/KρCP=19.8℃,则系统内部温度t=Δp(1-η)/KρCP+t1=79.8~82.7℃。以上分析与所测量得到的减速机壳体温度97℃实际情况并不相符。

2)按照系统泄漏、冲洗流量来计算系统内部温度。该车应用F12-30马达,数量为10个,所选的冲洗阀冲洗流量为2L/min,则冲洗总流量为20L/min,泵和马达的容积损失均取5%~6%,在柴油机额定转速(2200r/min)下,系统流量L=497.2L/min,泄漏流量为49.7~59.7L/min,则系统的实际补油系数(由泄漏、冲洗流量计算得出)K=0.14~0.16,由此求出Δt=Δp(1-η)/KρCP=38.3~43.8℃,系统内部油温为t=Δp(1-η)/KρCP+t1=98.3~113.8℃,与实际情况相符。

分析可知,在本系统中单纯按照补油泵排量来计算系统内部温度是不准确的,因为补入系统内部凉油的流量是受系统自身的容积效率和冲洗流量限制的。尤其当系统冲洗流量与补油泵排量不匹配时,补油泵的油液不会全部进入闭式液压系统内部,一部分油液用于泵自身的伺服控制系统,往往还有一部分油液用于其他液压控制系统,多余油液通过补油溢流阀流回油箱。因为补入闭式液压系统的凉油与系统泄漏、冲洗阀冲洗出的热油流量之和是相等的,所以用系统的容积损失流量和冲洗流量之和来计算补入系统的凉油量更为合理。

故障排除:查询马达与减速机样本资料得到,马达内部能承受的持续工作温度为70℃,减速机为80℃,所以本车闭式液压系统内部温度t应该控制在70℃以内,假设油箱温度为60℃,反推得到泄漏、补油系数K应该为0.23~0.26,因为系统容积损失是一定的,从而得到冲洗流量为63.53~69.51L/min,除去马达内部已有的冲洗流量,还有50L/min的冲洗流量需要冲洗阀来实现。另外,根据热量循环图可知,冲洗出热油流量增大,故同时也需要增加风冷却器的散热功率。对WC80Y型连采设备搬运车行走闭式液压驱动系统的改进中,增设了两个25L/min的冲洗阀,同时相应增加风冷却器的散热功率,改进后的系统再次试验,测得闭式系统内温度为67℃左右,高温问题得到了解决。

5.齿轮泵高温问题

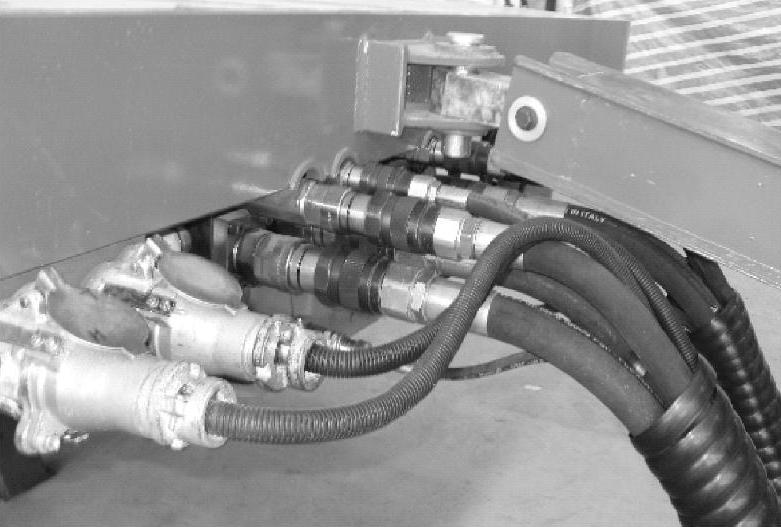

故障现象:车辆第一次起动,运行5min后,用手摸系统中工作泵的壳体,发现齿轮泵壳体温度过高,且明显高于其他泵温度,同时发现齿轮泵吸油管温度比其他泵的吸油管温度低,手握齿轮泵的压力油管路与其他工作泵压力油管路感觉不一样,缺少振动,好像里面没有液压油一样。液压系统中的工作泵如图5-10所示。

故障分析:齿轮泵出现异常高温,可能是因为齿轮泵的润滑情况比较差,导致摩擦生热较多,从而出现元件壳体过热现象,一方面可能是泵壳体内没有充满液压油;另一方面,齿轮泵吸油管温度比其他泵的吸油管温度低,齿轮泵的压力油管路缺少振动,也进一步验证了可能没有液压油进入齿轮泵,由此推断可能是齿轮泵没吸到油。

图5-10 液压系统中的工作泵

故障排除:首先,检查齿轮泵的连接管路,看有没有连接错误,发现并没有错误;其次,拆开泵的吸油管和压力油管,看有没有杂物造成管路堵塞,发现齿轮泵压油口上的堵片没有摘下就直接连接了压油管路,造成了压力油管路堵塞,导致齿轮泵吸不到油,从而造成了上述故障。把堵片取下,重新连接好管路,起动车辆,故障解决。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。