1.液压管的安装基本要求

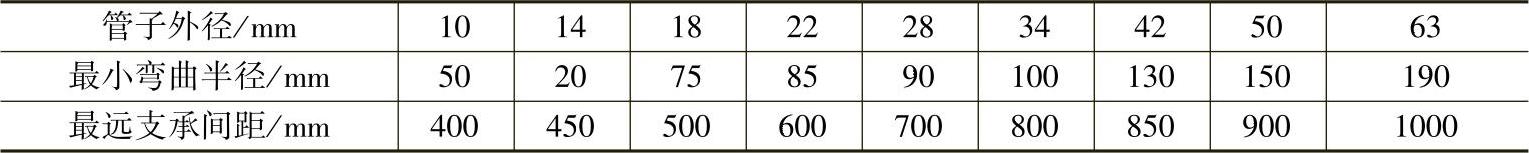

选择液压油管必须有足够的强度,管内壁必须光滑、清洁、无砂、无锈蚀、无氧化粒等缺陷,对长期存放的管子,考虑其腐蚀的影响,在使用前必须进行酸洗,洗后要检查是否耐用(油管质量差主要表现为管壁厚薄不均匀或钢丝层拉力不足,拉织不紧而使承压能力降低)。安装过程中,因安装需要,油管须切断时,断面与轴线方向垂直度误差应在±0.5°内。同时锐边须倒钝并清除铁屑。安装管道时,如果管子最大允许弯曲度为10%,弯管半径大于3倍管外径,要考虑管路最短,转弯要少,管子支承距离不能过大,支承不得有松动。硬管允许的最小弯曲半径与最大支承间距见表4-1。

表4-1 硬管允许的最小弯曲半径与最大支承间距

同时,管路的最高点必须设有排气装置,以便起动时放掉管路中的空气。在用橡胶管作液压管时,要尽量避免急转弯。要满足:

R弯≥(9~10)D (4-1)

式中 R弯——管的弯曲半径;

D——软管外径。

不要在接头根部弯曲,从软管接头到开始弯曲处的距离应不小于6倍管外径,同时不得有管子扭转现象。安装吸油管时,不得漏气,以免吸入空气,引起工作爬坡;吸油管阻力也不应过高,否则会引起气蚀。

回油管要伸到油箱油面以下,以防止飞溅引起气泡,用作溢流阀的回油管一定要回到油箱,不得和泵的入口相通,否则,油温升高很快。

2.管路和管件安装时的注意事项

(1)使用钢管时的注意事项

1)按照设计要求选择的管件应有足够的耐压强度和较小的能量损失,外观无锈蚀、无氧化皮等缺陷。管道内壁必须清洗:用质量分数20%~30%的稀盐酸溶液进行酸洗,溶液温度为40~50℃,时间为30~40min,清洗过程中,可以轻轻敲打或振动管子。以便氧化皮脱落。酸洗完成后,将管子放进质量分数为10%苛性钠溶液中浸渍和清洗15min,使其中和,溶液温度为30~40℃。最后,用温水清洗并用干净的压缩空气干燥后涂抹防锈油。

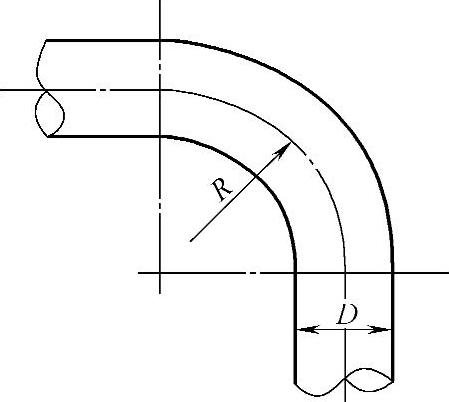

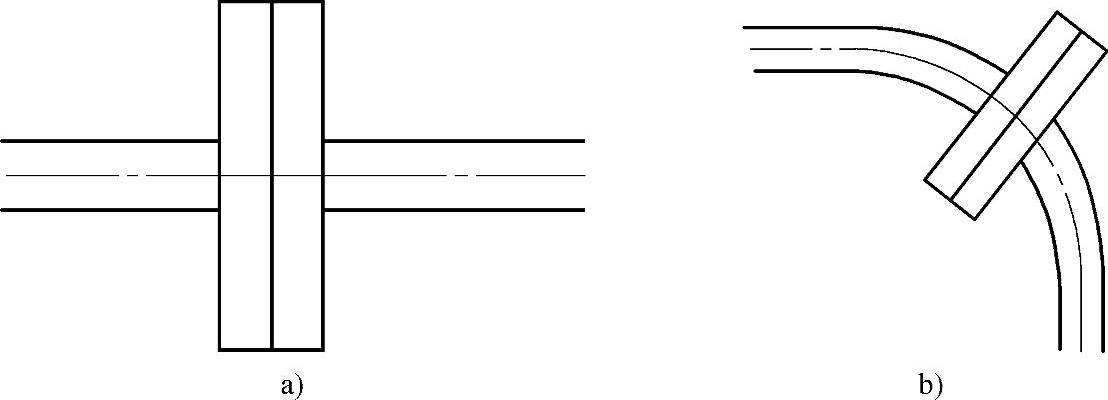

2)钢管弯曲处内、外侧均不得有挡纹或凸凹不平的不规则形状。弯曲处椭圆度不超出15%。现场加工弯曲的管道其弯曲半径不能太小,否则不仅影响强度,而且会增加局部压力损失。如用填充材料弯曲管子,其弯曲半径推荐为:钢管冷弯:R≥6D;钢管热弯:R≥D,如图4-30所示。注意,弯后填充材料一定要处理干净。

3)钢管与接头的焊接必须牢固、无裂纹、焊渣处理干净。另外,还要保证接头和管子中心对正,以保证在焊接处油液不增大阻力。

4)钢管安装时必须牢固、可靠和稳定;易产生振动的地方必须加木块或橡胶衬垫来减振;平行或交叉的管道之间必须有12mm以上的间隙,以防止管道相互干扰与振动,管路过长时,每间隔500mm应固定一个管夹。另外,还必须便于检修和维护。

(2)使用液压软管时应注意的几点事项

1)软管布置应尽量避免热源,远离发动机排气管的表面。必要时可采用套管和保护屏等装置,以免软管受热变质。

2)软管必须交叉或工作时可能与机械表面发生摩擦的地方,应用软管夹或弹簧等保护装置,以免胶管外层受到损伤。

3)软管必须弯曲时,弯曲半径不宜过小,应大于9倍外径。胶管与接头连接处应有一段大于管子外径2倍的直线段。

图4-30 钢管的热弯

4)软管安装时应避免处于拉紧状态,即使软管两端没有相对运动的地方,也要保持软管松弛,张紧的软管在压力作用下会膨胀,强度降低。

5)安装过程中不要扭曲软管,受到轻微扭转就有可能使其强度降低和接头松脱,装配时应将接头拧紧在软管上,而不是将软管拧紧在接头上。

6)软管如果配置在关键部件上,建议对其进行定期检查或更换。

3.元件之间的管路连接出现的故障

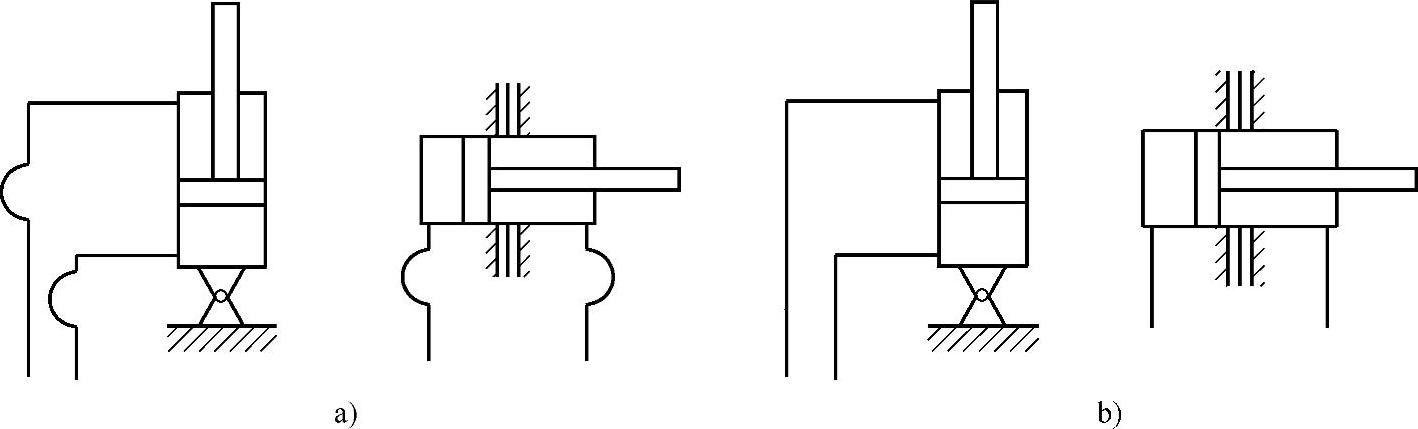

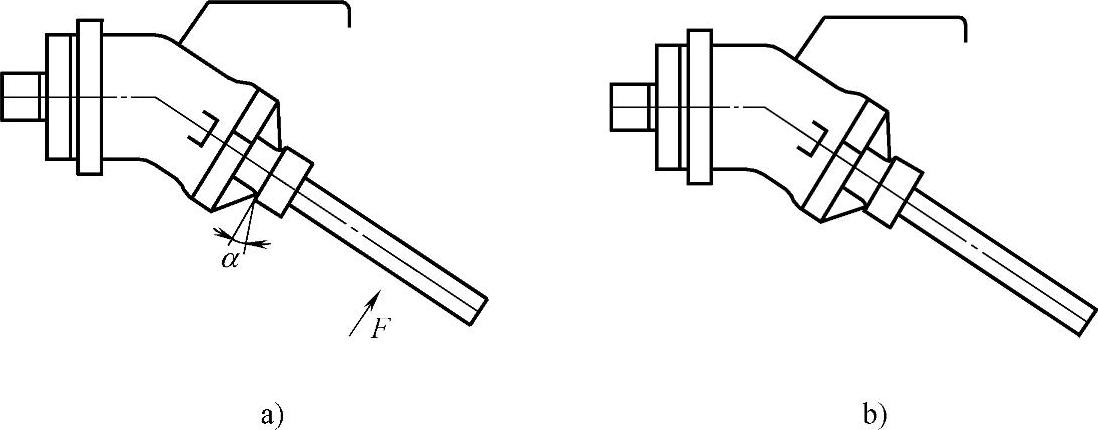

(1)采用耳环或铰轴的液压缸,油口需采用软管连接 当采用耳环及铰轴的液压缸时,运动过程中进出油口会有摆动,故需采用软管连接,如图4-31a所示;当采用钢管连接时,会造成接口漏油,如图4-31b所示。

图4-31 耳环或铰轴液压缸油口的连接

a)正确 b)错误

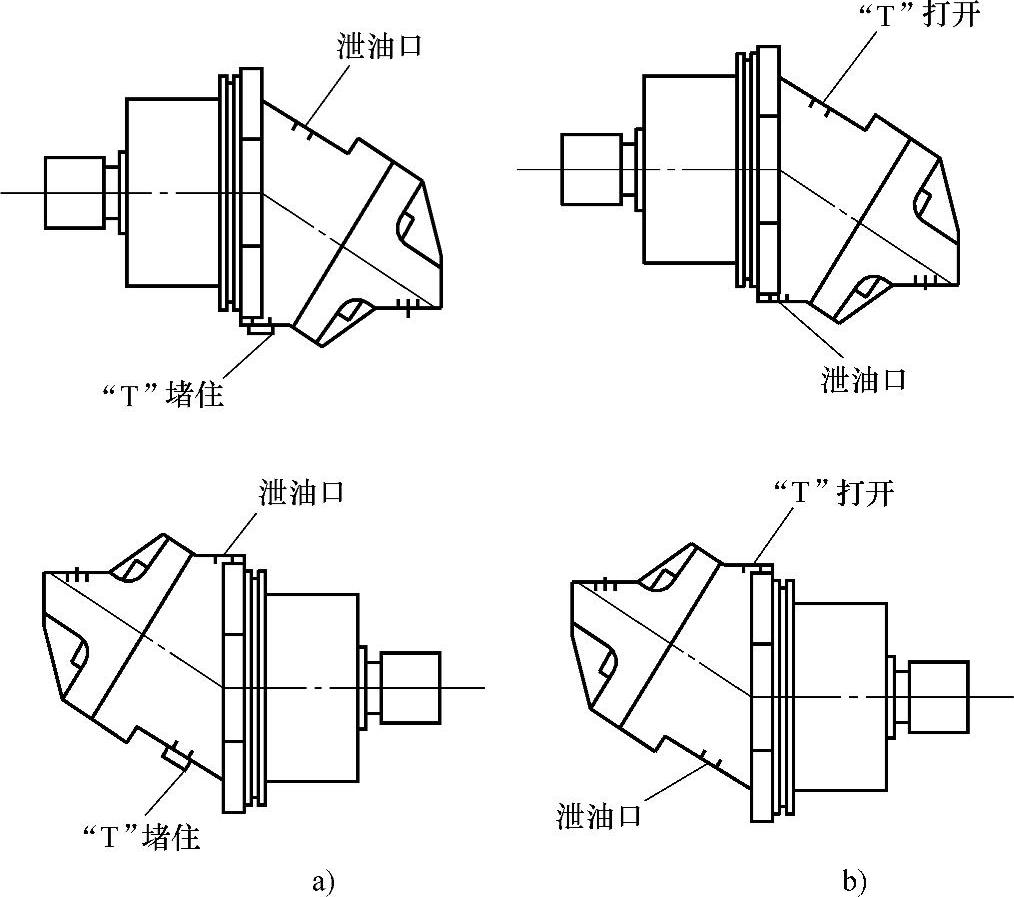

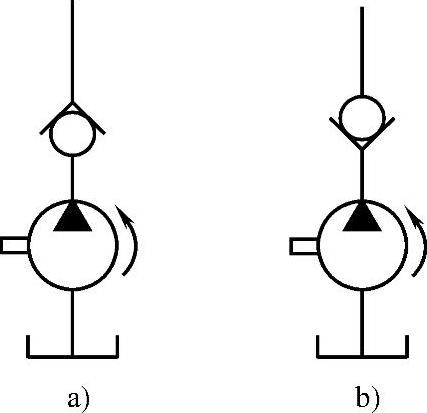

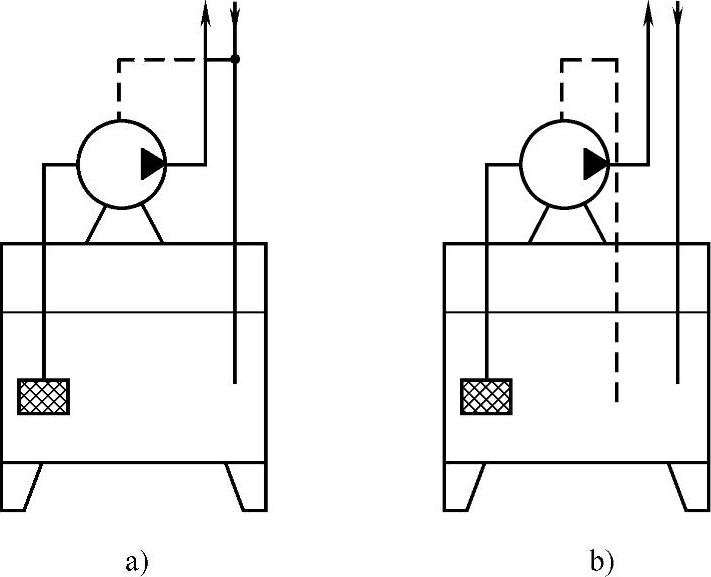

图4-32 液压马达泄油管的安装

a)正确 b)错误

(2)马达泄油管的安装方位应向上 液压马达的泄油口应尽可能安装在壳体的最高处,如图4-32a所示。泄油管的最高点应高于壳体以使壳体内部充满油液,保证主轴承及内部运动机构获得良好的润滑,泄油管内的泄漏油回油箱应畅通。图4-32b所示的安装是错误的。

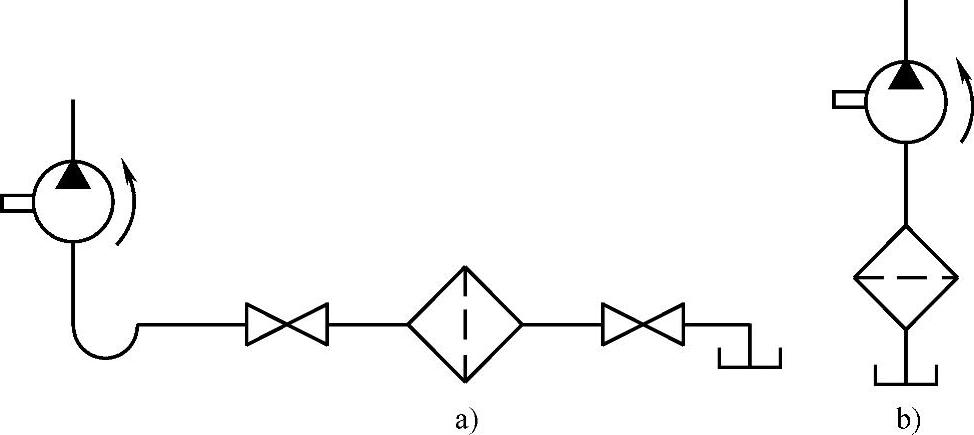

(3)配管时,避免造成液压泵吸油阻力过大 如图4-33a所示,液压泵的吸油管路上有几段硬管、截止阀、过滤器和一段软管,需要的管接头较多。可见管路上总的压力损失将会很大,如果配管时再造成管路局部通流面积变小,则问题将更严重,致使液压泵吸油不足,直到造成液压泵损坏。所以,应如图4-33b所示为好。如果软管和截止阀等是必不可少的,则应将其通径适当加大,以确保液压泵要求的吸入压力。

图4-33 液压泵的吸油管路

a)错误 b)正确

(4)避免几台泵的泄油管并联成一根等直径管后再通往油箱 几台液压泵的泄油管并联成一根油管,并且这根油管又和泵体上的泄油管等直径,那么泵在工作时,泵体内的压力将比较高,几台泵同时工作时更是如此。泵体内的压力过高会损坏轴封,同时也给液压泵的吸油带来不利影响。连接各泵泄油管并联的管子应当有适当的直径或将各泵的泄油管单独通往油箱。

(5)避免用较软的胶管或塑料管作泵的吸油管 用较软的管子如塑料管或胶管等作液压泵的吸油管当然都是用在吸油管内的压力小于大气压力的情况下,在外大气压力的作用下,吸油管可能变形而使实际的通流面积大大减小,增加吸油阻力,影响泵的正常工作。

(6)避免液压泵配管别劲 液压泵作为动力元件振动较大,当配管别劲时会造成管接头松动(图4-34a),密封失效,严重时铸件壳体会产生裂纹,造成液压泵报废。正确的配管如图4-34b所示。

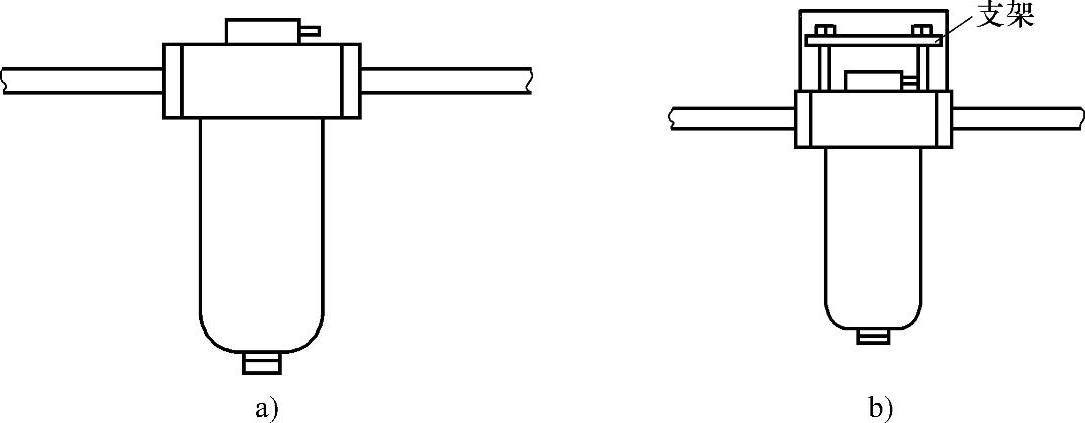

(7)过滤器不能用管路作为固定支承 国家液压系统通用技术条件标准中规定:管路不允许用来支承设备或油路块。如图4-35a所示,由于过滤器的体积和质量均较大,如无稳固可靠的支承,管路的振动会使过滤器接口松动产生漏油,严重时会造成壳体的损坏。过滤器应用特制的支架作固定支承,如图4-35b所示。

图4-34 液压泵配管

a)错误 b)正确

图4-35 过滤器的固定

a)错误 b)正确

(8)管式阀应避免在进出油口未判明时进行配管 管式阀少者有2个接口,多者有5~6个接口,在未判明油口名称的情况下,草率配管往往会造成严重后果,轻者动作失灵,重者发生事故。例如:泵出口单向阀的安装,图4-36a所示是错误的,正确的安装如图4-36b所示。(https://www.xing528.com)

(9)大功率液压泵站与油箱应采用软管连接 泵的吸油口必须与油管相连来吸取液压油。对于大功率液压系统,电动机的功率很大,泵的流量和压力也很高,会产生较大的机械振动。为了使泵、电动机的振动不直接传到油箱而引起油箱的共振,应采用橡胶软管来连接油箱和泵的吸油口,也可以采用专门的减振组件,如减振喉等。

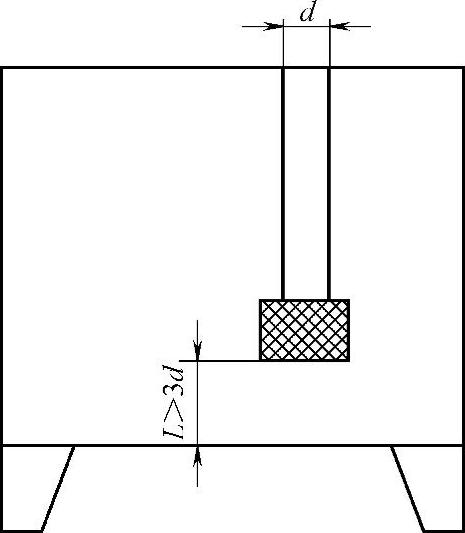

(10)泵吸油管不可离油箱底面太近 在油箱底面会沉淀一些油液中的杂质。设计泵吸油管时,应尽量避免吸油管太低将杂质吸入泵内,一般吸油管应高于底面3倍管径的距离,如图4-37所示。

图4-36 管式阀的安装

a)错误 b)正确

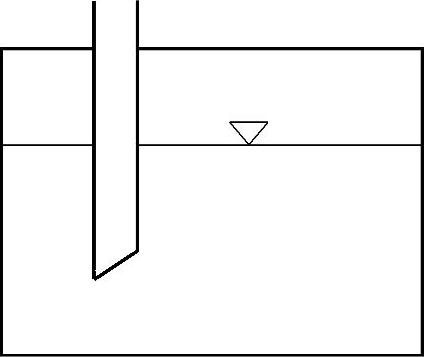

(11)液压系统回油管出口应浸在液面以下 油箱中的系统回油管应伸到油面以下,这样可以避免回油飞溅而产生气泡和噪声,如图4-38所示。

图4-37 吸油管安装位置

图4-38 液压系统回油管

(12)吸油管密封要严,不得漏气 从泵的吸油口到油液面以下的吸油管路,在安装运行时一定要确保密封,不得与空气接通,以免被泵吸入空气造成因吸油不足而产生故障。

(13)具有外泄漏的元件的泄漏油管与回油管连通时,不得有背压 有些液压元件带有外泄漏油接口,如柱塞泵、摆线马达等。这些泄漏油通常要求直接引回油箱。在与回油管连通而间接回油的情况下(图4-39a),若回油管有一定的背压,可能造成元件密封的损坏。正确连接如图4-39b所示。

图4-39 泄漏元件的泄漏油管

a)错误 b)正确

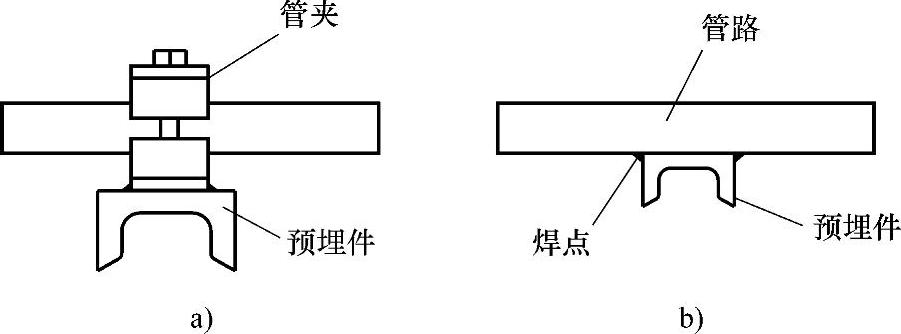

(14)管路较长时应使用管夹 为了减小液压管路的振动,对于较长的管路,每隔2m间距应使用管夹将管路固定。

(15)尽量减少接头、转弯的数量及减小管子的长度 为了减小液流的局部阻力损失,应减少接头和转弯的数量,尤其应减少直角弯头的数量。为了减小液流沿程阻力损失,管子不宜过长。

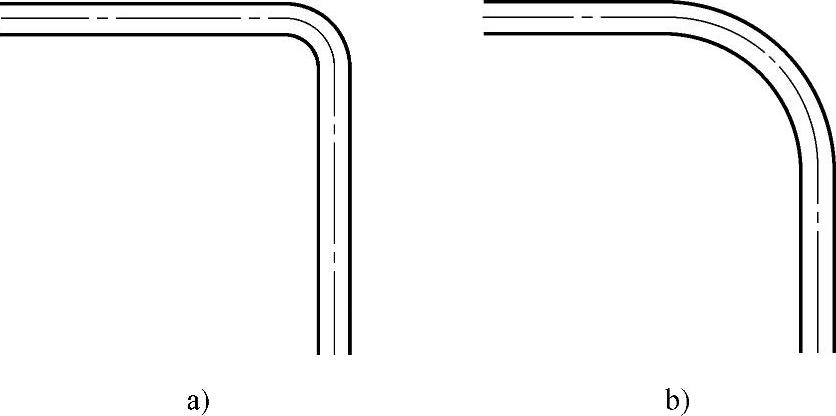

(16)弯曲管路的曲率半径应尽可能小 管路弯曲应注意防止其压扁,其圆周的形状偏差应小于5mm。这样可以减小局部阻力损失,因此弯曲管路的曲率半径应尽可能小,如图4-40a所示。图4-40b所示曲率半径太大。

(17)使用焊接式管接头的管路时应保证拆卸方便 使用焊接式管接头配置管路比较方便,但应注意管子两端应都是可拆卸的活接头。对于较长的管子,应适当接入一些活节,以便拆卸管路。

(18)管子用法兰连接时,法兰必须在管路平直部分接合 使用法兰连接的管路,为了保证法兰连接处的密封效果,法兰必须在管路平直部分接合,且无应力存在,如图4-41a所示。图4-41b所示的法兰在管路中的连接位置是不合理的。

图4-40 弯曲管路的曲率

图4-41 法兰的安装位置

(19)执行机构的液压胶管应避免与其他构件产生摩擦 液压执行机构存在移动时,应使用胶管来连接油路。安装时应避免胶管与其他构件接触,相对移动摩擦会使胶管损坏。

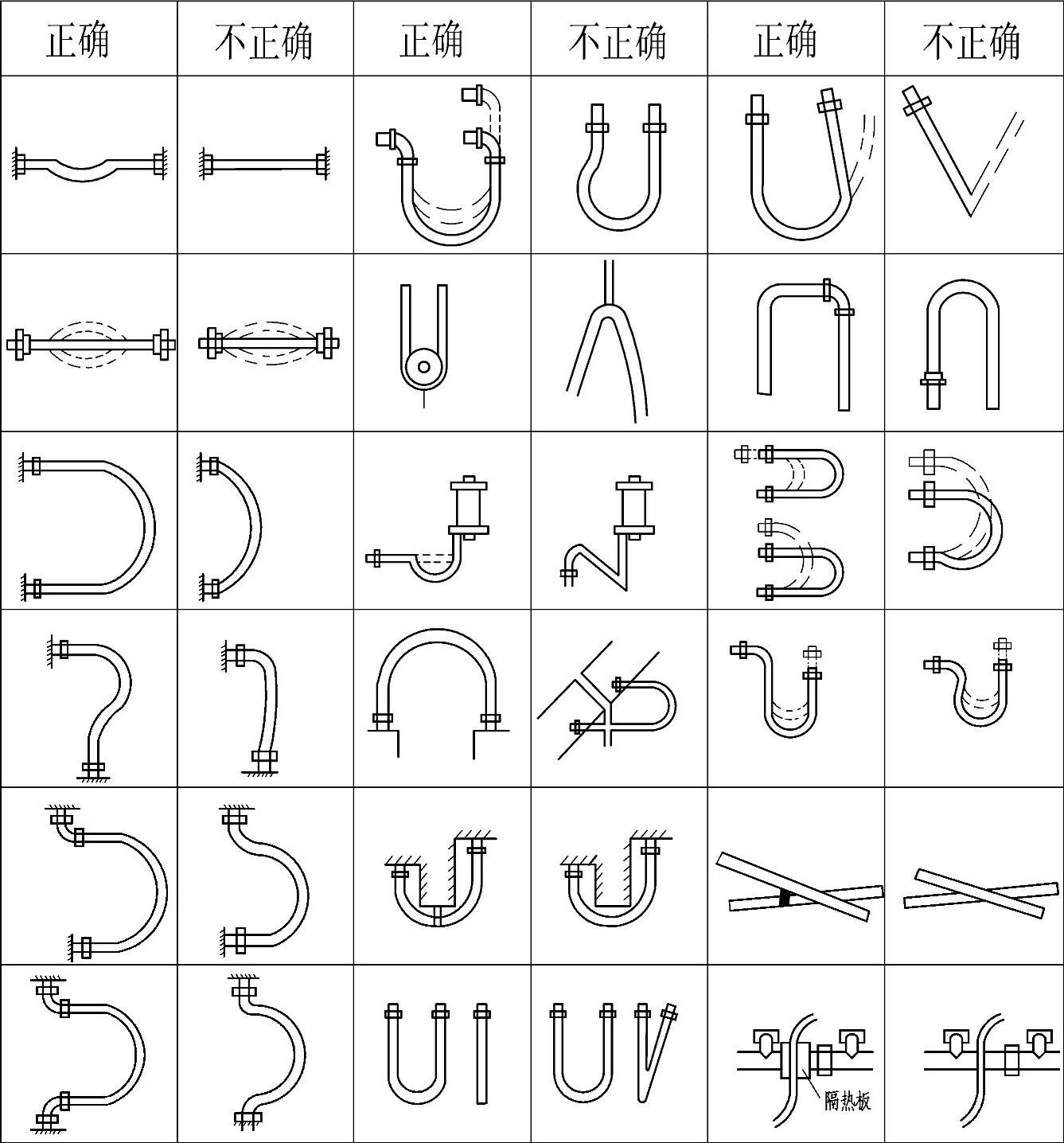

(20)胶管的弯曲同胶管接头的安装应在同一运动平面上,以防扭转。当胶管接通油路并需要移动时,胶管不允许受到扭曲力。因此,胶管只能在同一运动平面移动、弯曲,对于胶管的安装综合参考图4-42。

(21)胶管连接管路应有一定的余量 采用胶管连接管路,在长度上不能连接太紧,应留有一定的长度余量,以防止将胶管拉坏。

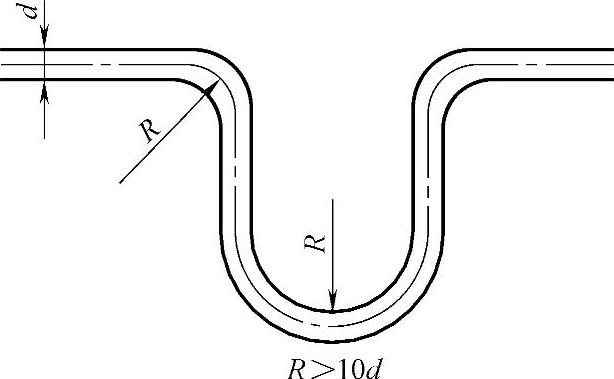

(22)胶管曲率半径应大于管径10倍以上 胶管在系统管路连接中存在弯曲,或随执行机构运动弯曲量不断变化,使用中为了避免胶管折坏或折偏,其曲率半径应大于其管径10倍以上,如图4-43所示。

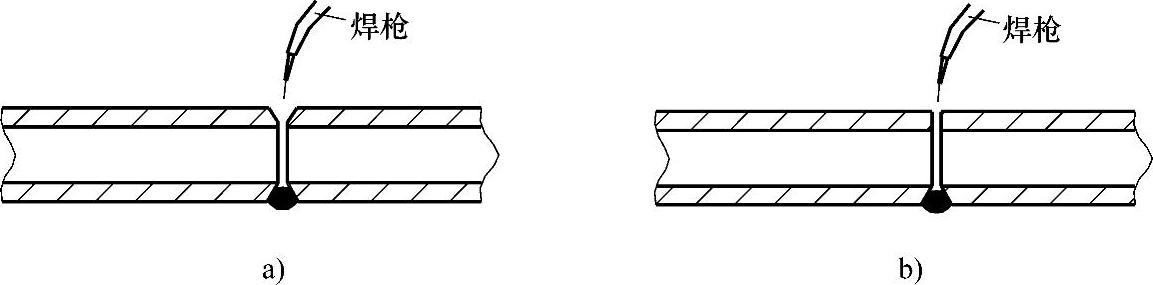

(23)管路焊接前管子端面需打坡口 无缝钢管壁厚度大于或等于3mm时,其焊接端面均需加工V形坡口,以采用机加工方法为好,其目的一方面是使管路焊接彻底、牢固、强度高、耐高压;另一方面是焊缝平整美观。坡口常采用双边60°形式,如图4-44a所示。禁止如图4-44b所示将两管道截面直接对焊。

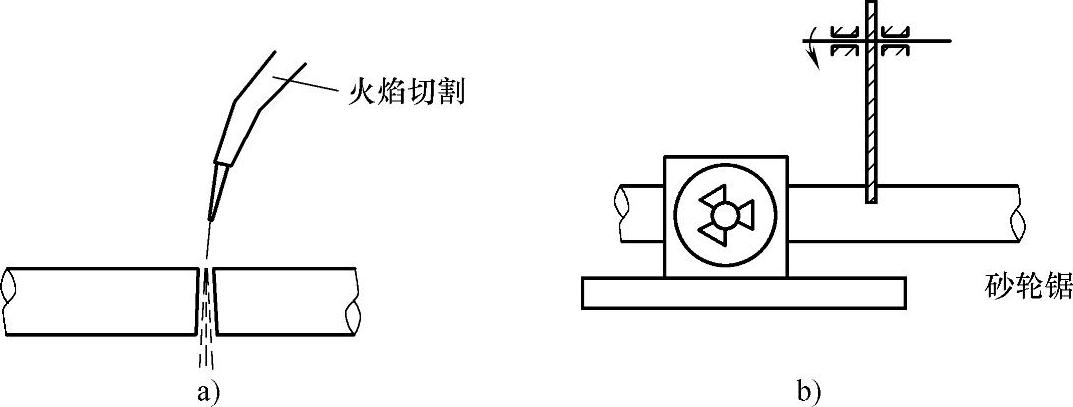

图4-42 胶管的弯曲同胶管接头的安装位置

(24)管路切忌采用火焰切割 管路的切割一般采用切管机、无齿锯以及专用工具等。如图4-45a所示,只有在用上述方式无法切割直径较大的管子时,才可考虑采用火焰切割,切割后要用砂轮机对管口进行打磨、规整,去除熔渣、氧化铁皮及修磨产生的砂粒等,因此清除的工作量较大,如处理得不彻底,将对系统造成污染。正确切割方法如图4-45b所示。

图4-43 胶管曲率半径

图4-44 管路焊接前管子端面打坡口

a)正确 b)错误

图4-45 管路的切割

a)不好 b)好

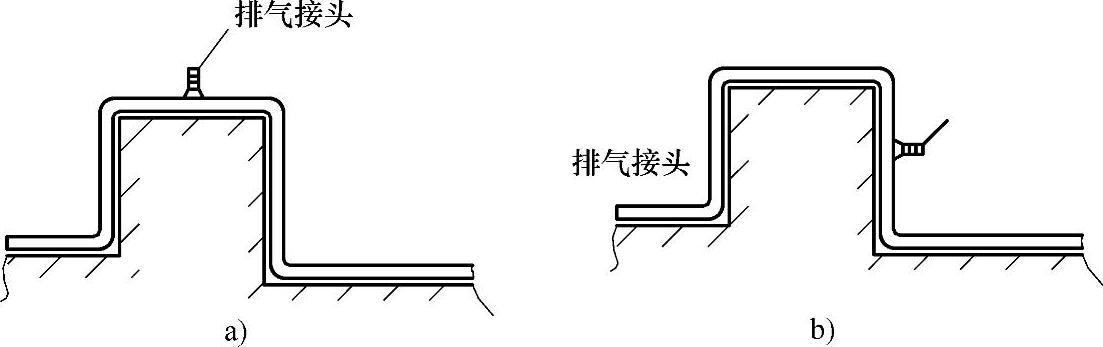

(25)压力管路应在管路高点位置设置排气接头 液压系统在安装、维修及长期停工过程中会有气体渗入,由于气体有很大的可压缩性,尤其是存积在压力管路及吸油管路中的气体,对系统的危害最大,会使运动部件产生爬行,使系统产生冲击、振动、噪声及发热等一系列故障。所以应在压力管路高点设置排气接头,将管路中存积的气体排出,如图4-46a所示。应避免将排气接头安装在图4-46b所示的位置。

图4-46 压力管路中的排气接头

a)正确 b)错误

(26)不允许在管路表面采用焊接形式固定管道 如图4-47a所示,系统在换向和卸压过程中均会造成管路的冲击及振动现象,为减小管路的振动,通常采用液压管夹将其固定。不要为了方便配管而将管路与机架在预埋件上采用焊接管子的方法进行固定(图4-47b),这种错误会造成管路无法进行维护,另外管壁上的焊点会降低压力管路的局部强度,长期振动疲劳后容易发生故障,所以这种固定方式是不允许的。

图4-47 管道的固定

a)正确 b)错误

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。