1.故障现象

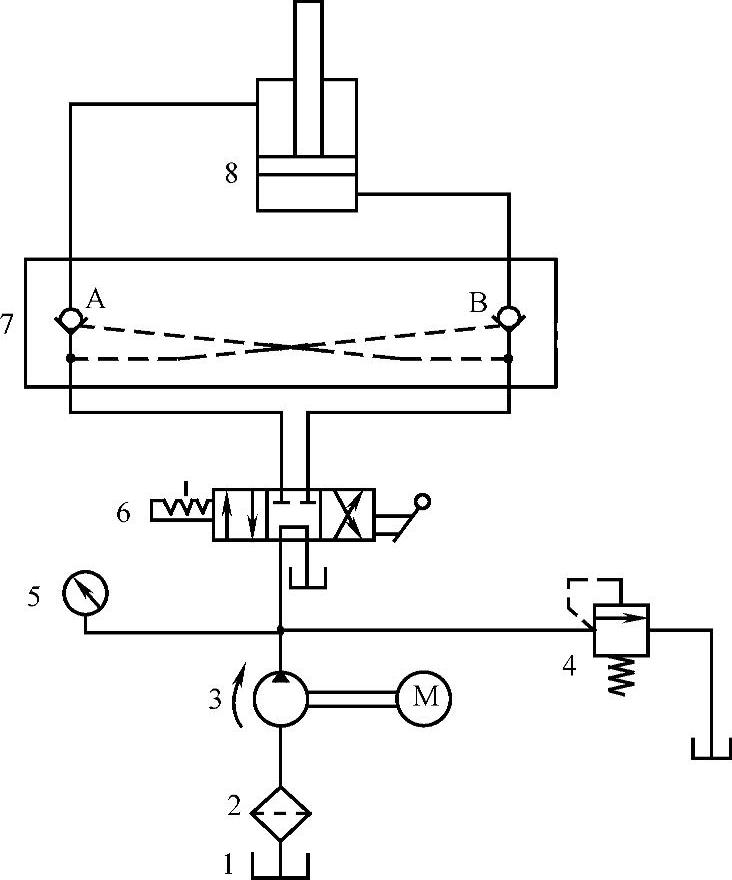

图3-80是QT60型塔式起重机升降液压系统原理图。根据现场观察和用户反映,当塔机处于下降工况时,液压缸及其所支承的部件产生明显的“爬行”现象。此“爬行”并非常见的低速爬行,而是快速降停交替产生振动。

2.升降液压系统故障诊断及分析

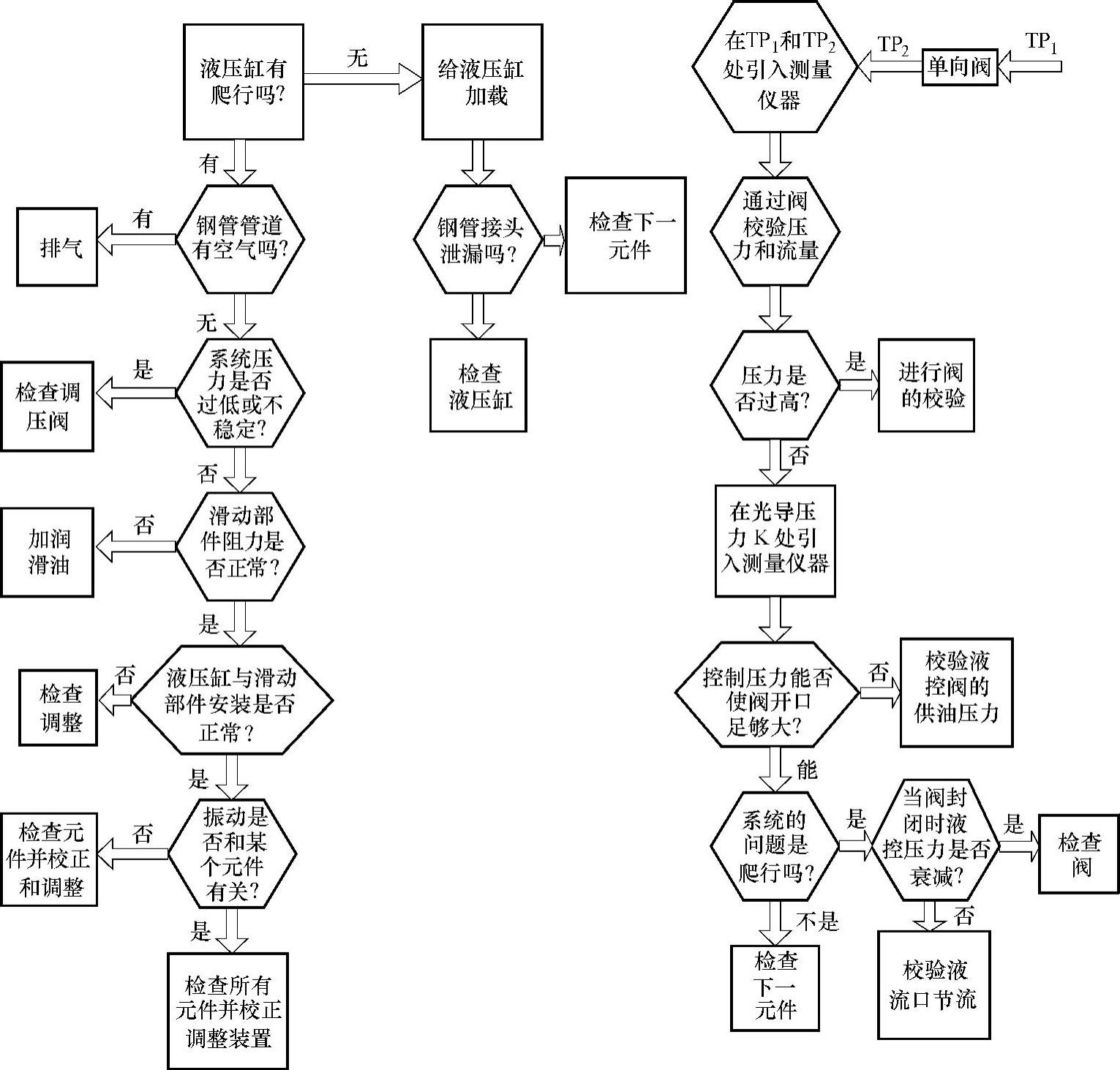

运用液压系统故障的逻辑逼近诊断法,对QT60型塔式起重机升降液压系统进行故障诊断。逻辑逼近诊断程序如图3-81所示。

诊断结果表明,该塔式起重机液压缸及荷重下降时产生的断续振动现象并不是由于液压摩擦力特性以及液压系统刚度降低所致,也和系统的压力调整、管道中存在空气无关(因为均处于正常状态)。按照逻辑逼近诊断程序,故障可能与某个液压元件或某个回路有关。现对图3-80所示原理图进行分析。

图3-80 QT60型塔式起重机升降液压系统原理图(https://www.xing528.com)

1—油箱 2—过滤器 3—液压泵 4—溢流阀 5—压力表 6—手动换向阀 7—双向液压锁 8—液压缸

液压泵3的额定压力为25MPa,其输出流量及压力正常。溢流阀4控制系统的最高压力,经检测调压正常。手动换向阀6换向无异常。双向液压锁7组成了系统的平衡锁紧回路。由于双向液压锁7的作用,当手动换向阀6处于中位时,液压泵卸荷,液压缸锁紧在任意位置上。当手动换向阀6右位接入系统时,为顶升工况,此时双向液压锁7打开,正常顶升。当手动换向阀6左位接入系统时,为下降工况,从液压泵来油顶开双向液压锁7进入液压缸有杆腔,液压缸活塞在液压推力及全部荷重共同作用下快速下行,此时,伴有断续振动现象。从现场观察压力表5可知,当液压缸产生断续振动时,压力也随之断续振动,其变化规律与断续振动规律、执行元件回油所经过的液控单向阀B的启闭规律十分相似。

图3-81 逻辑逼近诊断程序

因此,可以预测,液压缸下降时产生的断续振动现象与单独用液控单向阀组成的平衡锁紧回路是否合理有关。从分析液压缸下行时平衡锁紧回路的工作过程可知,液压缸下行时的断续振动现象与双向液压锁中的液控单向阀B的启闭压力紧密相关。因此,压力取决于液压缸下行时进油路及液压缸有杆腔的油压,实际上取决于活塞及荷重下行的速度。当活塞及荷重快速下行时,由于速度太快,液压泵供油量一时来不及补充液压缸有杆腔形成的空间,故在整个进油路及液压缸有杆腔产生短时的“负压效应”,此时,双向液压锁7中的液控单向阀B的液控油压也随之降低,液控单向阀B关闭,结果突然堵死系统唯一的主回油路,液压缸活塞及荷重的运动也突然停止。液控单向阀B关闭后,由于定量液压泵继续供油,故进油路油压又回升,此时控制油路重新建立压力,液控单向阀B又打开,回油畅通,活塞及荷重又快速下行,如此循环,直至行程终了。液控单向阀B时开时闭,使液压缸活塞及荷重下降运动时断时续,伴之产生断续振动。

通过上述分析,液压缸下降时的断续振动现象是由于液压系统的平衡锁紧回路设计不合理所致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。