液压站是现代陶瓷砖自动液压机的能源装置,是液压系统中一个很重要的组成部分。当液压系统工作时,各种能量损失全部转化为热量。这些热量除了部分通过油箱、管道等散发到空气中,大部分将使得系统油液温度升高,严重影响液压系统的正常工作。因此液压站冷却系统的合理设计和各个元件的选用,将很大程度上影响整个液压系统的效率、温升、工作可靠性等技术性能,要给予充分的重视。

为了保证液压油的温度不超过规定值,一般都要采用冷却器强制散热,这对于高压大流量即大功率的陶瓷砖压机尤为重要。根据冷却器在液压系统中的位置,总体上可以把陶瓷砖压机液压站冷却系统分为两类:旁路循环冷却系统和全回路循环冷却系统。

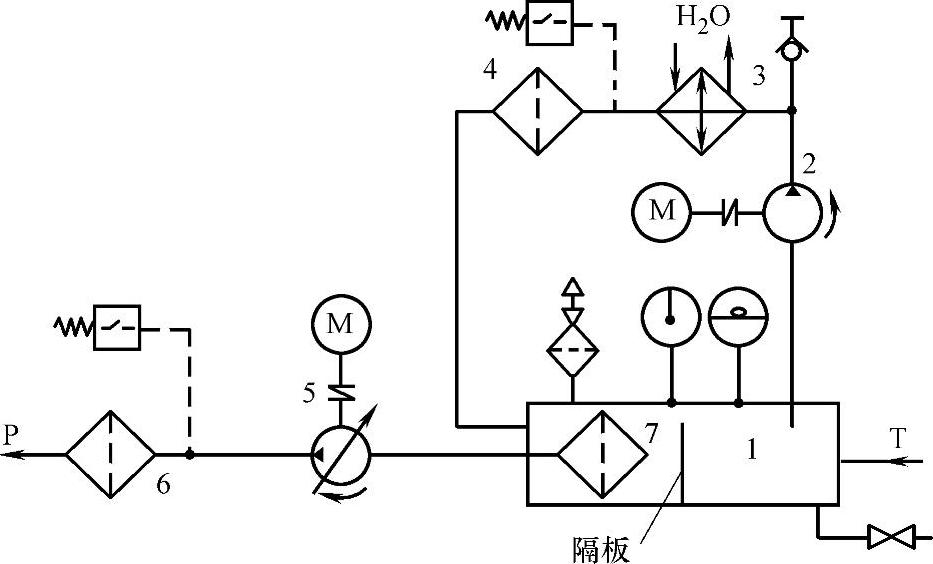

图3-72为旁路循环冷却系统典型液压原理图。系统回油经回T口直接进入油箱1,油箱隔板把油箱1分为冷油区和热油区。热油区热油经过供油泵2,至板式冷却器3,冷却后的冷油经过回油过滤器4回到油箱1的冷油区,至此完成了整个冷却循环。由于冷却循环系统的工作是旁附在主油路上的(回油口T→油箱1→主泵5),回油部分经过板式冷却器3,故称旁路循环冷却系统。

图3-72 旁路循环冷却系统典型液压原理图

1—油箱 2—供油泵 3—板式冷却器 4—回油过滤器 5—主泵 6—主过滤器 7—精过滤器

该系统结构简单,成本较低。整个冷却系统与主回路并联,冷却系统的工作情况对主回路的影响不大。当供油泵2出现故障或回油过滤器4堵塞时,回油直接经过隔板为主泵供油,整个系统的安全系数较高。但该系统也有其不足之处,由于采用旁路冷却系统,回油并不是完全经过回油过滤器4,油只有部分经过精过滤,这将导致主泵的工作寿命降低,同时也加重了主过滤器6的工作负担。由于主泵为变量泵,在主泵低排量的时候,整个系统油液循环速度较慢,旁路冷却系统只对油箱1中的油进行冷却(整个液压系统油箱分为两个部分,即油箱1和主油箱,且油箱1较主油箱小很多),造成了能量的浪费。由于旁路循环冷却系统进出油口分别是小油箱的冷热油区,所以冷却效果只局限在一定范围内。

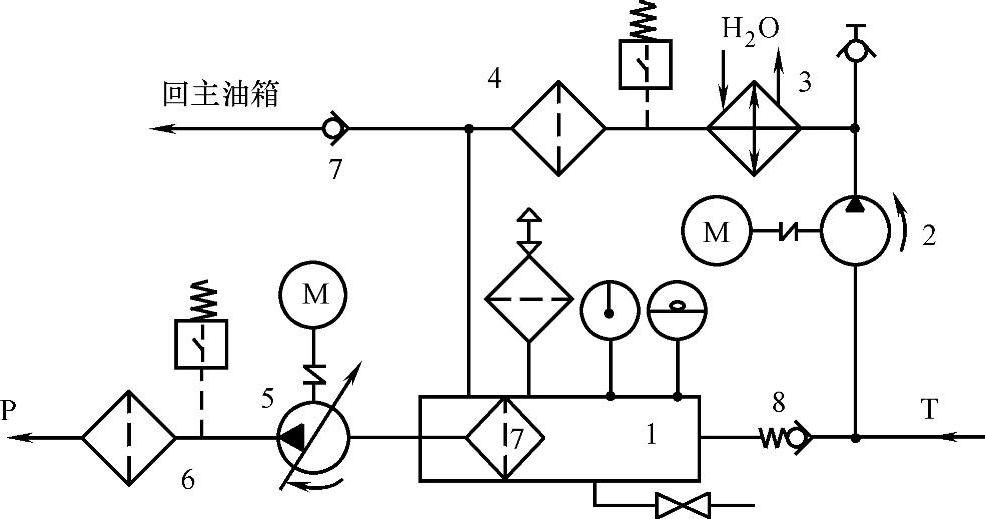

图3-73为全回路循环冷却系统典型液压原理图。系统回油全部经过供油泵2至板式冷却器3,冷却后的冷油经过回油过滤器4回到油箱1,完成了整个冷却循环。由于该循环冷却系统是串联在主油路上的,回油全部经过板式冷却器3,故称全回路循环冷却系统。(https://www.xing528.com)

图3-73 全回路循环冷却系统典型液压原理图

1—油箱 2—供油泵 3—板式冷却器 4—回油过滤器 5—主泵 6—主过滤器 7—粗过滤器 8—单向阀

该冷却系统与主回路串联,系统回油全部经过板式冷却器3,冷却效率高,效果较好,并由于主泵5为变量泵,在主泵低排量时,经供油泵2冷却后多余的冷油经过单向阀8回主油箱,能对主油箱里的热油进行进一步冷却,大大地降低了整个系统的油温。由于系统是全回路循环,系统回油全部经过过滤精度为30μm的回油过滤器4过滤后,再经过泵出口处过滤精度为10μm的主过滤器6精过滤,合理地分配了过滤器的工作负担,对整个系统油液的清洁是有利的。

全回路循环系统的不足在于,主泵5的油全部由供油泵2供给,再考虑到回油在经过板式冷却器3和回油过滤器4时存在着阻尼,故供油泵2的排量和输出压力必须足够大,以保证主泵5不会吸空。所以这种循环冷却系统相比前一种,供油泵2的功率和排量更高,不利于节约成本和节能降耗。

在经过一段时间的使用后,全回路循环冷却系统具有良好的冷却效果,运行状态稳定可靠,保证了整个液压系统的稳定运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。