按照设备使用单位的要求,对该生产线进行系统技术装备改造,运用液压集成技术、可编程序控制器、容错技术,并运用可靠性设计、节能设计等现代设计方法,采用液压技术与电气技术相结合的策略,完成实现压滤机的自动化实时保压,以符合腈纶生产的工艺要求,并很好地实现自动化控制。

1.液压系统改造

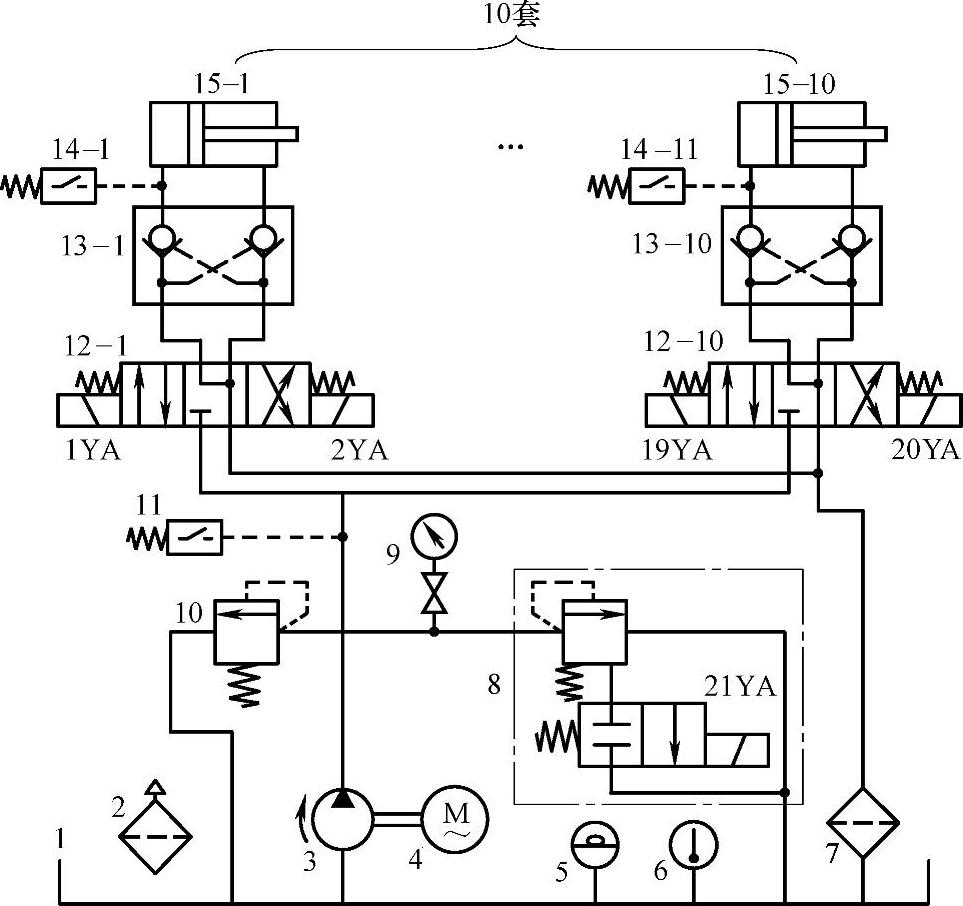

改造后的压滤机液压系统原理图如图3-58所示。新系统具有以下特点。

图3-58 改造后的压滤机液压系统原理图

1—油箱 2—空气过滤器 3—柱塞泵 4—电动机 5—液位计 6—温度计 7—回油过滤器 8—安全阀 9—压力表 10—调压阀 11—主压力继电器 12—电磁换向阀 13—液压锁 14—压力继电器 15—液压缸

(1)可靠锁定保压 本压滤机是多执行器液压系统,即在本系统中同时由一台液压泵供应10个液压缸动作,因此要求各执行器按一定规则动作时,不得产生相互干扰,在动作转换时不得产生液压冲击,操作可靠安全。当电磁换向阀为O型中位机能并处于中位时,液压泵供油作用于两换向阀的P口,两液压缸可以单独动作,也可以同时动作完成某些特殊工艺的双向加压,当仅有一个液压缸动作时,其他换向阀的P口的压力与供油压力相等,由于换向阀本身结构问题,高压油经阀芯渗漏到液压缸上、下腔,形成差动缸缓慢爬行,这就造成了各液压缸之间的干扰,因此必须选用“Y”型中位机能的换向阀。采用“Y”型中位机能的换向阀加上液压锁,确保液压缸准确定位与严格锁定,液压锁的极小泄漏量可以保证系统压力的衰减率很小,无需系统频繁补油,较原系统节能。由液压锁的低压断开和锁定液压缸活塞,可以避免由一套泵供应10套液压缸时,引起的压力波动、压力干涉和压力冲击,起到保护液压元件和系统平稳工作的作用。

(2)自动化程度高 运用液压技术与电气技术(PLC)相结合实现了工业自动化。PLC具有体积小、功能强、程序设计简单、灵活通用的特点,特别是它具有高可靠性、较强的恶劣工业环境适应能力以及工业顺序控制的强大功能且使用方便。利用PLC的优点同液压的电磁换向阀、压力继电器,可以很好地实现液压缸低压起动电动机进行补油,系统在保压状态下卸荷。另外分别编好了系统自动、手动运行PLC程序,压力超调报警程序,油液污染报警程序,这样可以实现自动和非自动两状态的自由切换。

(3)运用节能设计 在液压系统中,依据现代设计方法,节能是一个系统设计很重要的指标。改造后的液压系统能完全实现系统在保压时,当系统压力超过设定值(由主压力继电器11设定)和液压缸的压力(压力继电器14设定)不低于设定值时,系统卸荷,延迟4s后自动停泵,起到了安全保护与节约能源的作用;压滤机最大工作压力(安全保护压力)不超过21MPa,压紧压力达到16MPa时停车,动力源油箱容量允许两台压滤机同时将执行器内的油液压回油箱,这使得油箱体积大为减小;在对执行器进行供油时,不能对两个以上执行器进行同时供油,这种情况一般都能满足现场使用要求,可以选择小功率电动机,以降低能耗。

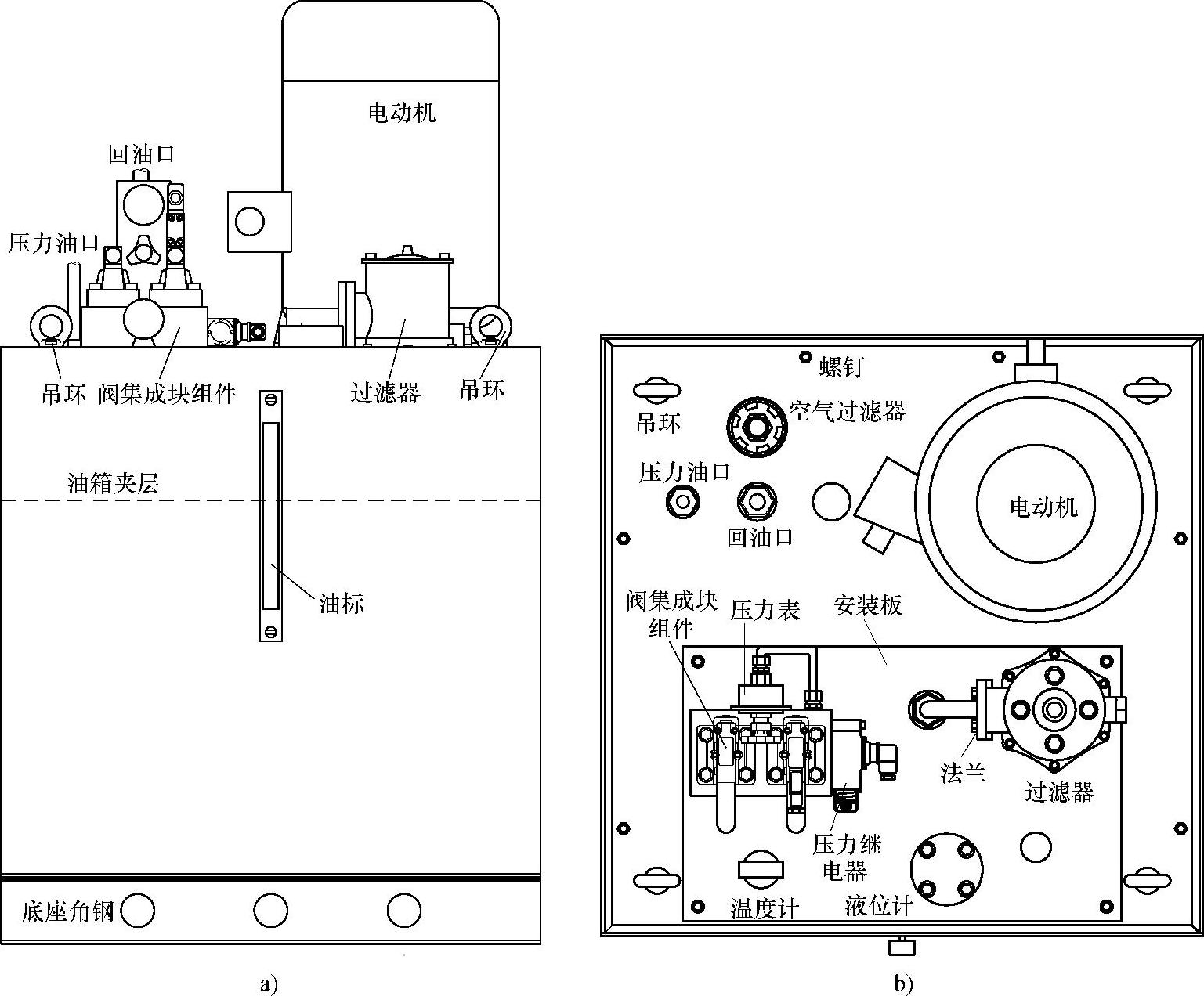

(4)环境适应性设计 考虑现场化学腐蚀、污染等恶劣的工作环境,压力继电器和电磁阀等外露设备现场应进行防腐处理,以防止硫氢酸钠和浆液的腐蚀。采用自制封闭式油箱,将泵置于油箱内,电动机采用法兰倒立固定在油箱上。油箱采用双层结构,将管道藏于夹层中,表面除了与执行器相连接的管道外,无其他管道连接,使泵站简洁,减少污染,适合现场使用。改造后的压滤机泵站如图3-59所示。

2.压滤机PLC电控系统优化设计

(1)工艺原理分析 PLC控制可以实现压滤机“保压”“回程”“拉板”三个阶段工作过程。首先,电动机起动,主接触器和压紧电磁阀得电,将滤板压紧,同时进料泵将固液混合物输入滤室内进行过滤,滤渣留在滤室内,滤液经滤布排出,此时系统压力开始上升。当压力达到16MPa时,电动机自动停止,进入自动保压状态,保压期间,当压力低于1.8MPa时,电动机自动起动,压紧电磁阀动作,压力回升,达到16MPa时,电动机又停止,如此循环。进料过滤后,按下“回程”按钮,电动机重新起动,回程电磁阀动作,活塞回程,滤板松开,当碰到回程限位开关后,回程电磁阀断电。腈纶浆过滤后,须将滤渣卸下,此时系统进入拉板阶段。按下“拉板”按钮,起动电动机,同时前进电磁阀得电,动力系统驱动拉板架前进,定时时间到后(一般为4s,其间卸下滤渣),后退电磁阀自动得电,驱动拉板架后退,同时起动第二个定时器,第二个定时器定时时间到后,拉板机构再自动返回拉第二块滤板,如此循环直到拉完滤板,碰到前限位开关后,后退电磁阀动作,拉板架后退,碰到后限位开关后自动停机。

图3-59 压滤机泵站装配正视图和俯视图

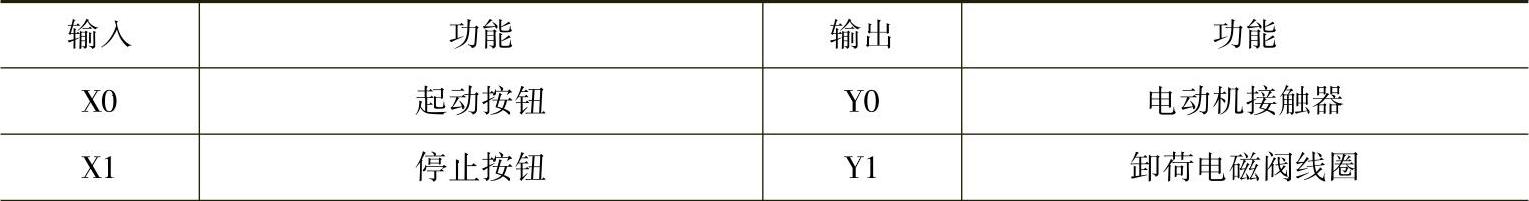

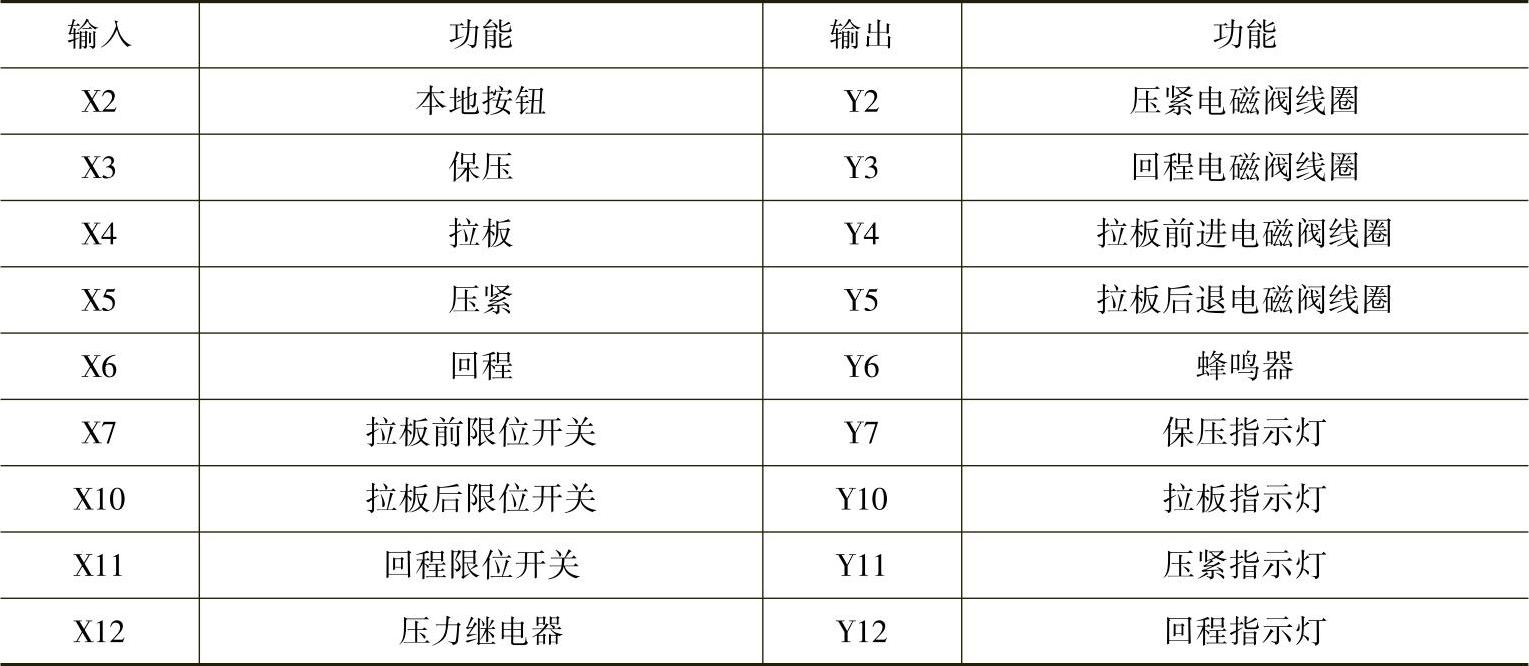

(2)I/O分配 PLC控制系统的操作元件主要有转换开关、起停按钮、行程开关、压力继电器等,控制元件主要为接触器线圈、电磁阀线圈等。输入信号有30个限位开关、11个压力继电器、6个报警输入、50个选择按钮、3个控制开关,共需要100个输入点。输出信号有21个电磁阀线圈、53个控制面板指示灯、4个报警输出、2个电动机控制输出,共需要80个输出点。一共需要输入输出信号点180个,部分I/O分配见表3-10。(https://www.xing528.com)

表3-10 部分I/O分配

(续)

(3)操作方便性设计 压滤机旁、本地、总控室三地点操作优先权管理及操作按钮间互锁。每台压滤机旁设置一个操作台,方便就近操作,可以控制压滤机锁紧、加压、自动高压停止、保压和泄压。当自动控制出现故障或系统检查调试时,可进行手动调节。通过切换实现手动操作,可手动控制执行器的压紧、松开和锁定。采用压力继电器检测执行器无杆腔的压力,无论哪套执行器的压紧力低于设定值,系统都能自动地进行执行器的补油,在所有压力继电器停止发信4s后,泵站停机。否则,泵站起动,可较好地节能并能避免频繁起动。

(4)可靠性设计 为了提高系统运行的可靠性,保证人身设备安全,除选用优质元件外,还采取了许多保护措施,使系统有完善可靠的联动或互锁功能。系统的保护性措施:一是采用严格屏蔽措施以防外界干扰,如强弱信号分开走线,且传输线采用屏蔽电缆以防耦合干扰等;二是控制柜单独接地;三是在程序设计时增加数字滤波程序,提高输入信号的可靠性。

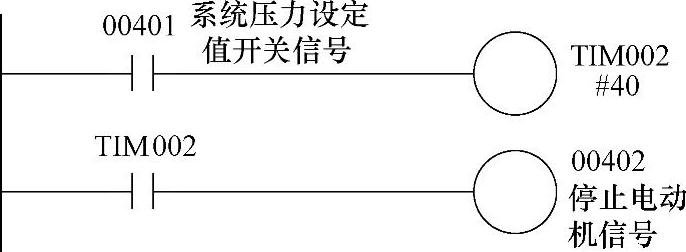

过滤时,压力增加到压力设定值后,保持压力不变,压缩过滤板。但压力会受多种因素的干扰而波动,因此,在升压的过程中有时会产生大于设定值的干扰脉冲,如果此时停止升压,实际压力并未达到设定值,因此,必须对干扰进行滤波。PLC滤波梯形图如图3-60所示。

图3-60 PLC滤波梯形图

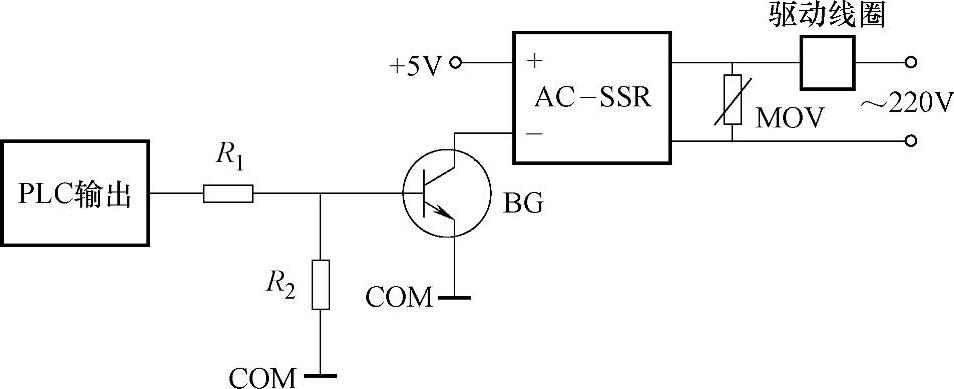

PLC的驱动元件主要是电磁阀和交流接触器线圈,较易受到外界环境的干扰,因此,在PLC输出端与驱动元件之间增加图3-61所示的光电隔离过零型固态继电器AC-SSR。从PLC输出的控制信号经晶体管放大,驱动AC-SSR,AC-SSR的输出经驱动元件连接AC220V电压,MOV为金属氧化物压敏电阻,用于保护AC-SSR,其电压在标称值电压以下时,MOV阻值很大,当超过标称值时,阻值很小,在电压断开的瞬间,可吸收线圈能量。

图3-61 电磁阀及交流接触器的驱动电路

另外还有其他故障及报警措施,如压力超调及液位超限报警、停车等。

采用新设计系统后,实现了腈纶生产线的自动化,压滤机实现了可靠保压,改善了工人的工作环境,保证了安全生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。