系统设计、制造、安装与调试环环相扣,尤其是调试阶段,对出现故障的处理与分析关系到整个系统的成功与否。现就以某压块机进行调试的过程中液压系统出现的故障情况进行分析,该液压系统采用了先进的逻辑插装阀。在对系统的调试过程中,发现了以下几个问题。

1.垂直缸差动上升速度过慢

工步一中,垂直缸差动上升速度太慢,此时完成整个压块过程约为45s,当生产线负载较高时,就会出现一个压块循环还没结束,自动称料门就开始放料的现象。出现这种现象时就会产生大量的落地胶,浪费原料。

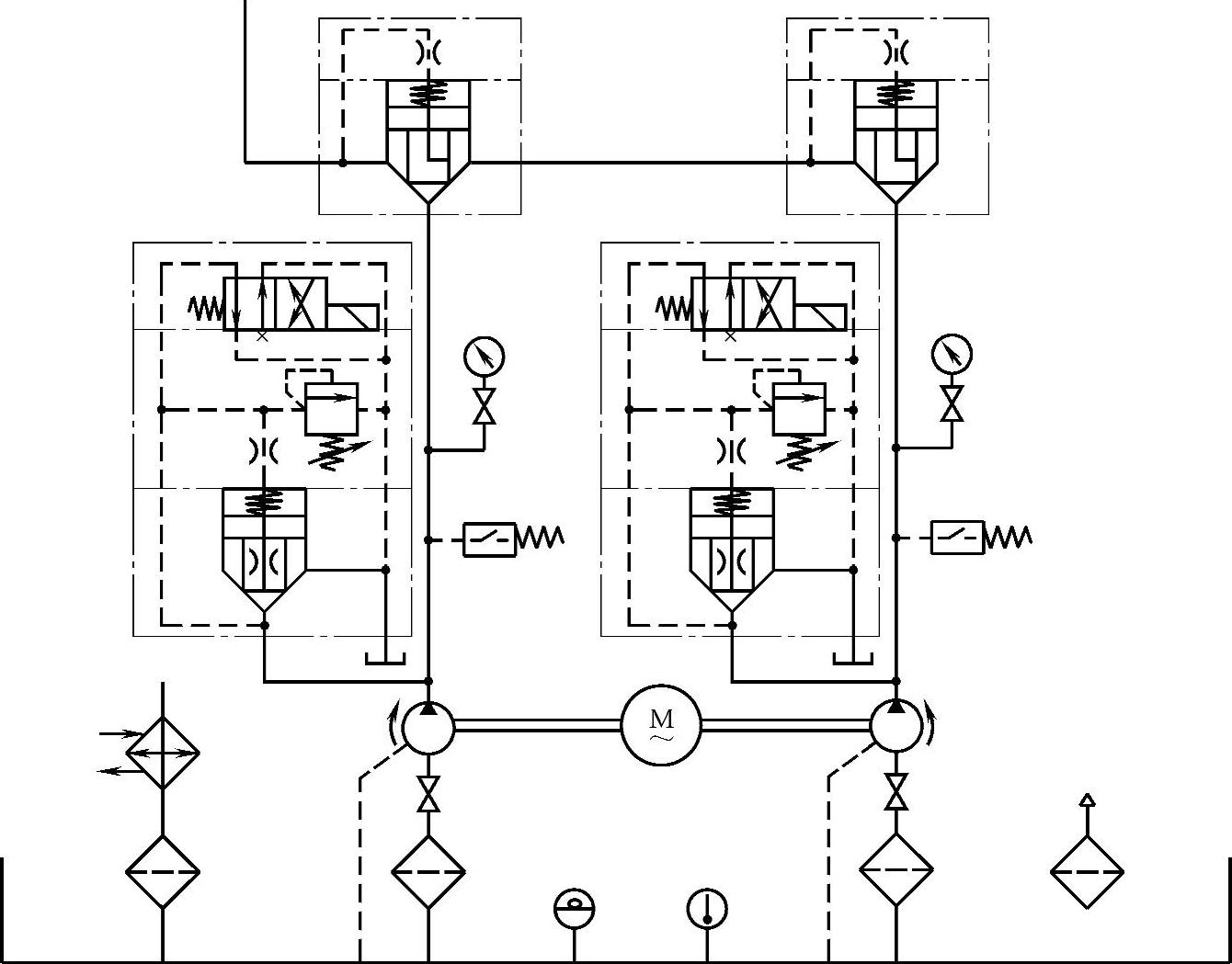

分析系统原理图(图3-55),发现是在高低压合流时压力不匹配造成的。为使系统振动与冲击都较小,在工步一中只有小泵工作,所以在工步一时高压小泵已经工作,低压大泵输出的油液压力打不开插装阀,大泵流量汇合不进去,出现压力不匹配的情况,解决的方法有:

图3-55 系统原理图

1)在汇合时,低压先进入,这样高压小泵就能打开单向阀。具体方法是:工步一结束后,使小泵卸荷,让大泵先切入,然后再使小泵切入。

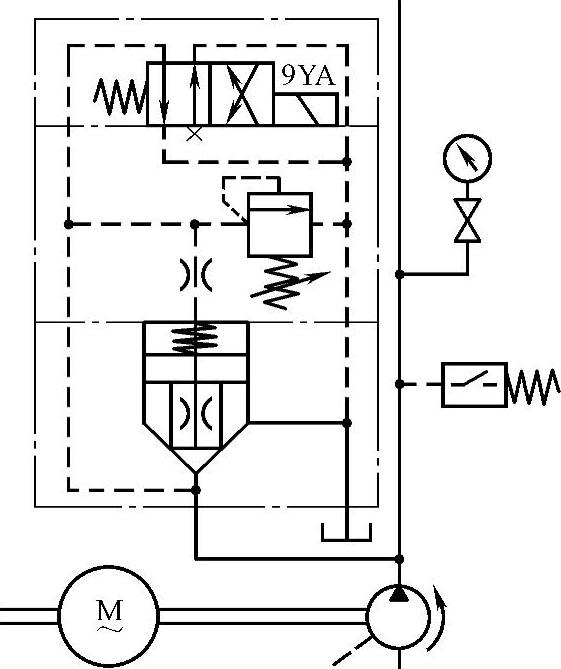

2)在橡胶压块机的动作循环中,不同动作时的压力差别很大,本机既要满足低压时的大流量以适应快进、快退的工艺要求,又要满足高压工进的要求,所以采用传统的双泵供油时要实现压力匹配。二级调压系统原理图如图3-56所示。

3)采用蓄能器回路,蓄能器在系统小流量需求时将泵打出的油储存起来,而在垂直缸快进时快速补油,并且能够减小液压冲击与振动,即使在大泵能够汇合进去仍能发挥减振补油的作用。但本系统中采用逻辑插装阀,这种阀有良好的缓冲减振及启闭特性,而且可以通过程序来控制进出油路的切入,减小振动,完全可以不用蓄能器回路。

2.垂直缸早停,加压上升工步提前

工步一中,上述故障排除之后,又发现垂直缸差动停止过早,导致加压上升工步提前开始,此时完成整个压块过程约为40s。

这就使整个压块过程周期变长,对整个后处理生产线的协调工作造成了压力,易出废品,也不利于节能。该工步中压力继电器初调值为5MPa,作为垂直缸差动停止的信号,并进入加压上升工步。分析原因,可能是液压管路中的压力波动,压力超过5MPa而致使压力继电器发信,使垂直缸差动上升未达到预定位置,便开始加压上升。

(https://www.xing528.com)

(https://www.xing528.com)

图3-56 二级调压系统原理图

具体解决的方案如下:

1)用可编程序控制器(PLC)调节,在程序中加上延时环节,检验这一压力是波动的瞬时值,还是始终处于这一稳定压力值,即可判断其是否是假信号。若是假信号,继续原来动作直到延时结束,系统进入下一工步。

2)在压力继电器接管上加上阻尼器(直径为1.0mm),这样可起到滤波的作用,剔除了假信号。

3)由于故障主要是由快进时小泵的高压引起的,所以采用一级压力调节,实现压力匹配,使快进过程中小泵设定压力为低压,就可排除故障。这是因为,将小泵的压力设定为一级,高压时为垂直缸加压上升,低压时与大泵压力一致,就可防止高低压合流冲击问题。

3.水平缸后退缓慢

水平缸在前进时动作迅速,压力值为2MPa,后退时动作缓慢,这时完成整个压块过程为35s,压力值达到了12MPa。水平缸在推块时有负载,其值较小(橡胶块重25kg),除此之外还受摩擦力,而后退时只受摩擦力,可能原因是:

1)阀块内因合流而出现问题或水平缸本身机械结构存在问题,但水平缸前进时动作迅速,这一可能可以排除。

2)回油背压过高,回流管路按标准设计,回油过滤器也不能有故障,因为水平缸前进时一切正常。通过分析,问题的焦点集中在控制水平缸后退回油的电磁阀上,用新的电磁阀替换上,故障排除。

经过近一周的调试,排除了一系列故障,使系统的可靠性逐渐提高,最后系统调试成功,压块周期在25s内,投入生产中去,运行良好。

液压系统由于其特有的精密性、对污染的敏感性,以及不像其他系统那样直观(尤其是集成块回路),其故障的分析与排除需要一定的液压技术知识和实践经验。建立系统运行记录,是预防、发现和处理故障的科学依据;建立设备运行故障分析表,它是使用经验的高度概括与总结,有助于对故障现象迅速做出判断。在处理故障时,应仔细分析系统原理图,了解系统的工作特性,运用正确的检测方法,还要有一定的检测仪器和设备。另外,在系统的设计阶段应反复研究实际工况,做到设计合理;在制造、购件过程中要严把质量关,关键部位要做可靠性试验;在系统的安装、调试过程中要严格遵守规程,科学施工,如管路安装前的酸洗、油液的三级过滤等,考虑周全,做到无污染、无不合格件,严格执行可靠性管理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。