经过对国内外相关厂家和国内具有水压机的单位进行调研,针对此水压机故障现象,具体制订了如下技术改造方案。

1.本体改造

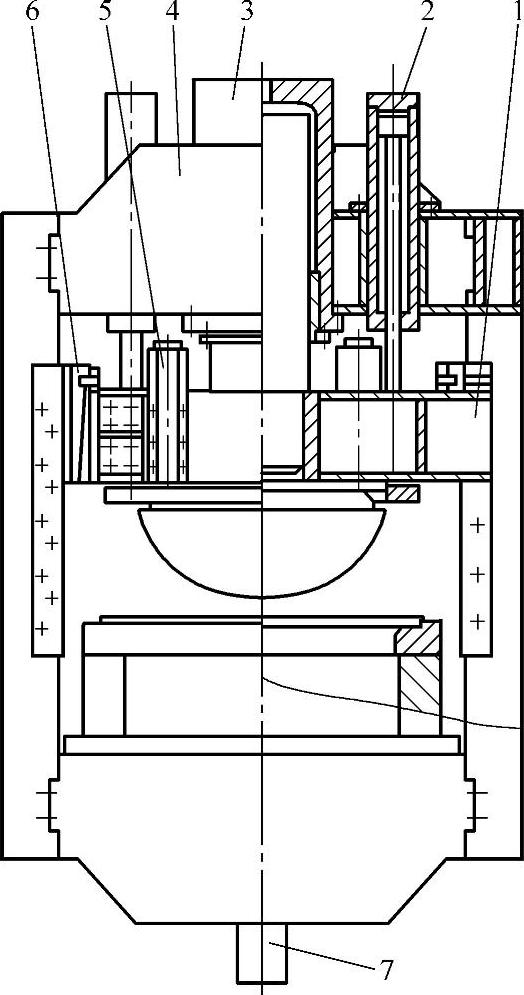

1)本体部分的技术改造方案如图3-46所示。

①主缸。主缸仍采用柱塞结构,柱塞与导套间拟采用五层V形聚氨酯密封圈,压紧力可调,导套与缸孔间采用O形密封圈,导套材质为锡青铜,防尘圈采用无骨架聚氨酯防尘圈。

②提升缸。原两提升缸内径分别为ϕ325mm、ϕ320mm,活塞杆直径为ϕ115mm。改造后,缸内径统一为ϕ325mm,活塞杆直径统一为ϕ130mm。因此需更换或设置活塞组件、缸口导套、缸底及塞腔空气过滤器。

③顶出缸。顶出缸原缸径为ϕ287mm,活塞杆直径为ϕ136mm。改造后,缸径为ϕ290mm,活塞杆直径为ϕ130mm,相应更换或设置活塞组件、缸口导套。

图3-46 10MN液压机本体改造后结构

1—活动横梁 2—提升缸 3—主缸 4—机架 5—压边缸 6—导向机构 7—顶出缸

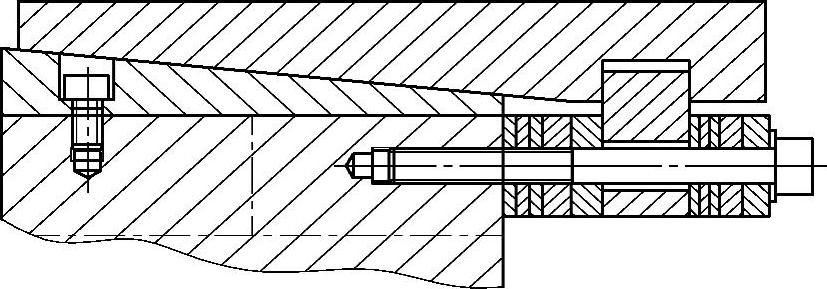

④导向机构。利用立柱导向面,设计了矩形八面间隙可调的导向形式。与其他常用的导向结构比较,这种导向形式具有较高的承受偏心载荷的能力,是防止动梁倾斜和水平横向移动的最佳导向形式。导向机构的间隙可以调整,调整量为-4.2~2.5mm,导向长度增加到1000mm。导向间隙调整结构如图3-47所示。

⑤液压压边机构。新设计的液压压边机构包括内外压边两套相互独立的部件。其中内压边机构的工艺范围为小封头内径D≤1000mm,外压边机构的工艺范围为大封头内径1000mm<D≤2000mm。

图3-47 导向间隙调整结构

大、小压边机构各由四个压边缸构成,其中小压边缸置于横梁内,大压边缸固定于横梁两侧。压边缸采用缸动式结构。在主机有限的空间内最大限度地实现了压边工作行程,满足了工艺要求。大、小压边缸受两个独立的液压回路控制,能独立工作。压边连接圈的相互干涉可通过设置上垫板得以解决。当封头尺寸小于压边连接圈内孔直径时,需设置相应的压边过渡圈。采用这种压边机构,可大大缩短封头冲压时的辅助工作时间。其额定压边力分别为1500kN和2500kN,实际使用压力可以根据工艺要求利用电液比例溢流阀在额定值下任意调节。

克服原水压机设备格局的束缚,设计了独特的缸动式压边缸、比例控制压边系统和新的横梁间隙调整系统,效率得到了提高,操作方便。新压边缸系统具有大小两套压边缸,拓宽了工艺范围。

⑥动梁。由于导向机构的改造以及液压压边机构的设置,需对原动梁进行加工。焊接加工,加高原动梁梯形槽板,板厚150mm,长900mm,高400mm。新增质量1680kg。机加工压边缸固定孔及面、导向机构支承面及相关的部分,主要有平面、孔、螺孔、键槽等加工项目。对动梁结构强度进行核算,动梁改造后进行焊缝探伤,以保证加工质量,对螺栓连接件也要进行强度校核。

2)本方案是在综合考虑了液压机工艺要求、原始结构参数、使用维修性能、改造费用、工作可靠性等多种因素后而设计的。

这种方案将主机的额定压力分割成压边力和拉深力两部分,从而减小了拉深工艺力。对于不消耗主机拉深工艺力的其他压边方案,多因机架横梁与立柱的连接强度不足而未能被采用(原设计支口比压σj=113.6MPa,材质为Q235钢,σs=240MPa,许用挤压力通常取[σj]=100MPa)。

要求主机开启高度为2700mm,最大行程为1700mm,下模座及模圈总高1000mm,装料空间为250mm。因此要求根据以上尺寸改造原有工装、模具。

该方案采用了回程自动脱模方式,为此,要求在改造工装、模具时,考虑到模圈与模座、模座与下梁工作台之间的连接,其连接强度应能承受回程脱模力。

本体部分新增质量约12t,其中有色金属904kg,黑色金属11t。

2.液压系统改造

改造后的液压机以液压油作为工作介质,采用PLC控制、电液比例阀及二通插装阀组成的液压动力、传动系统,可实现液流方向、流量及压力的就地、远程控制,实现点动调模、手动和半自动操作,在有液压压边的条件下,拉深D≤2000mm的中厚板、薄板椭圆形标准封头。

在改造后的液压机上,拉深封头的一次工作循环为:动梁上行→上料→压边圈快速下行→工作缸充液(快速行程)→工作缸加压(工作行程)→动深回程→悬空停止。

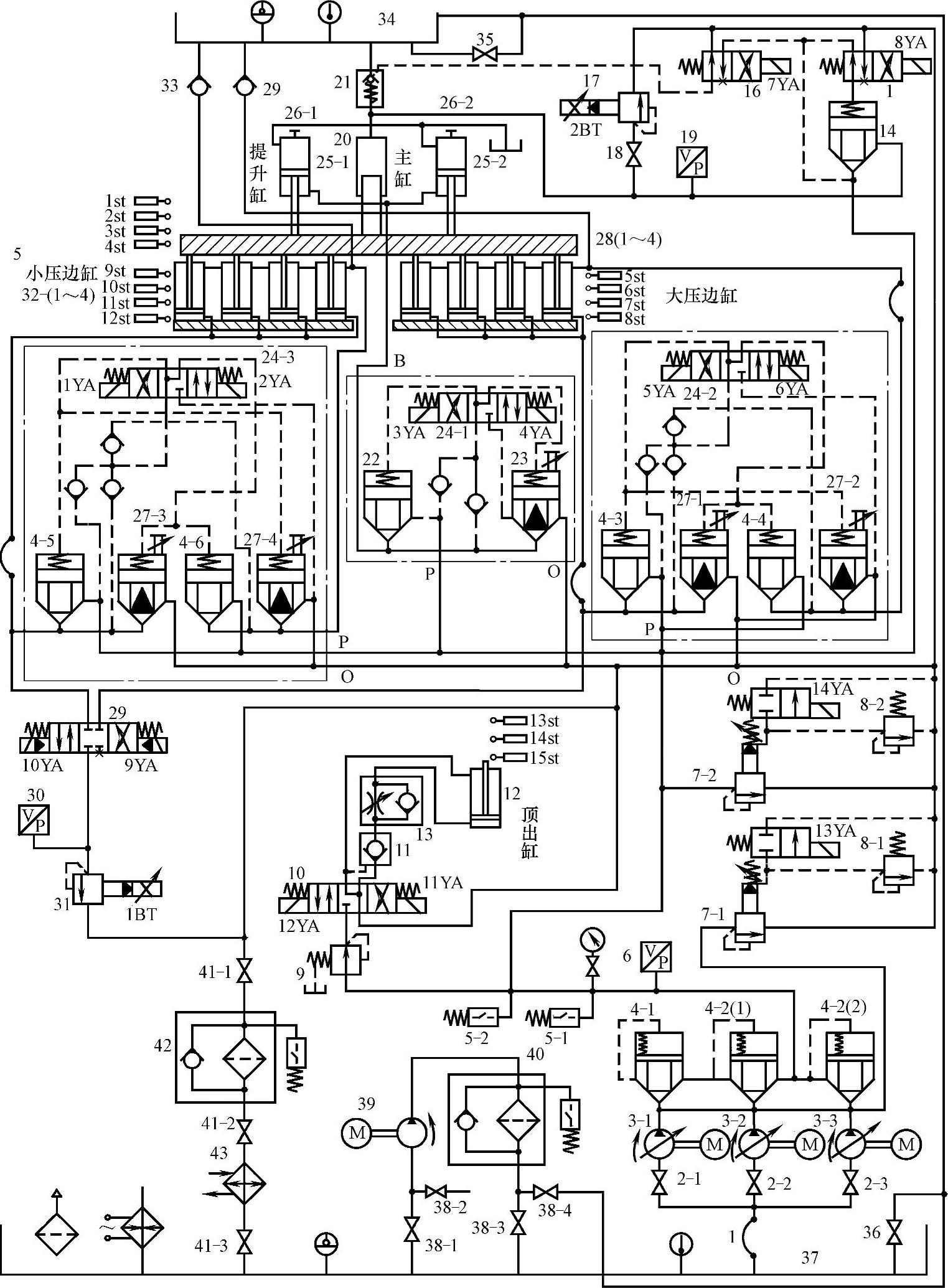

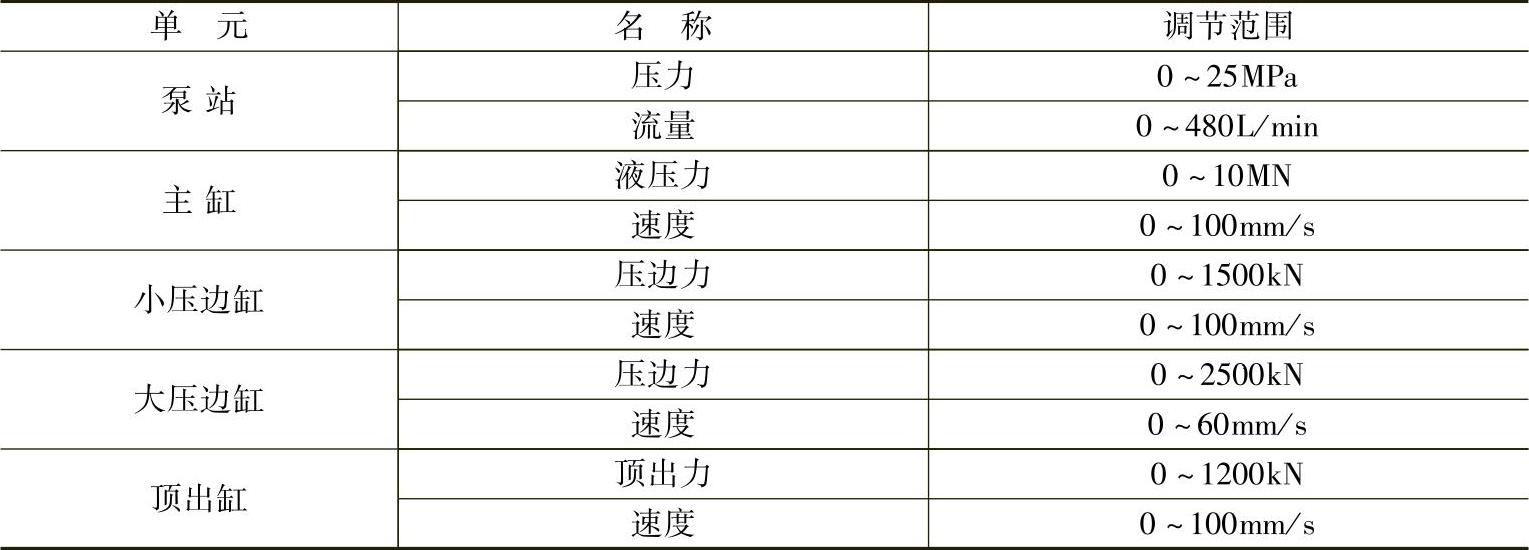

改造后的液压系统原理图如图3-48所示,液压机液压站现场图如图3-49所示。改造后的液压机压力为10MN,操作系统工作压力为21MPa,最大压力为31.5MPa。单泵供油最大流量为160L/min,三台泵合流后最大流量为480L/min。其主要性能指标见表3-5。系统的电磁铁动作顺序表见表3-6。

(1)比例控制技术的应用 其主要应用在以下几个方面:

1)系统主工作压力比例控制。本压机改造后应属万能液压机类。除了压制封头时,主缸总有一个“保压后卸荷”的工艺过程。若卸荷过程处理不好,则主缸换向必定产生强烈振动和噪声。传统的方法是采用溢流阀卸荷,难以实现卸荷压力从0~32MPa间的任意变化,所以卸荷的效果欠佳。而采用比例溢流阀则能满足卸荷压力在0~32MPa间的任意控制和调节,再加上PLC控制后,其卸荷功能会更好。

2)压边力比例控制技术。压边力是薄板零件成形过程中的一个重要工艺参数。压边力的主要作用是用来产生摩擦阻力,以增加板料中的拉应力、控制材料的流动、避免起皱。一般来说,压边力过小,无法有效地控制材料的流动,板料很容易起皱;而压边力过大,虽然可以避免起皱,但拉破板料和模具的趋势会明显增加,同时模具和板料表面受损可能性增大,影响模具寿命和板料成形质量。采用比例控制技术再加上PLC控制,可以针对板材的温度、厚度、大小、材料等诸多因素影响,对大批量的封头产品实现自动程序控制,对单件、小批量的封头产品压边力也随意调节。这样就增加了封头产品的规格,以满足压制各种封头的需要。

(2)锥阀与开关阀复合型 逻辑插装阀是20世纪70年代发展起来的一种新型的液压集成元件。其主阀阀口是锥阀口,故通流阻力小、通流能力大、密封性好、泄漏少,适用于高压、大流量系统。由于主阀阀芯的质量小、行程短,故其动作灵敏、响应快。采用插入式结构,主阀接受不同形式的先导控制,就能组成具有多种功能的集成块,因此易于实现标准化、通用化、系列化,也便于实现集成化。

系统全部采用锥阀,投资太大;全部采用开关阀,个别元件满足不了要求。

图3-48 液压系统原理图

因此从既要经济又要满足性能要求的角度考虑,采用锥阀与开关阀复合型的液压系统。从报价看,该系统的造价与“可行性论证”的报价出入不大,但相应地增加了液压系统电气控制的复杂程度。

(3)系统采用集成方式连接 尽管造价高,但其结构紧凑,体积小,安装、调节、维护、维修等都很方便,且外观整齐美观,泄漏点少。故本液压系统全部采用集成方式连接,共加工制作七个集成块。

图3-49 液压机液压站现场图

表3-5 液压机的主要性能指标

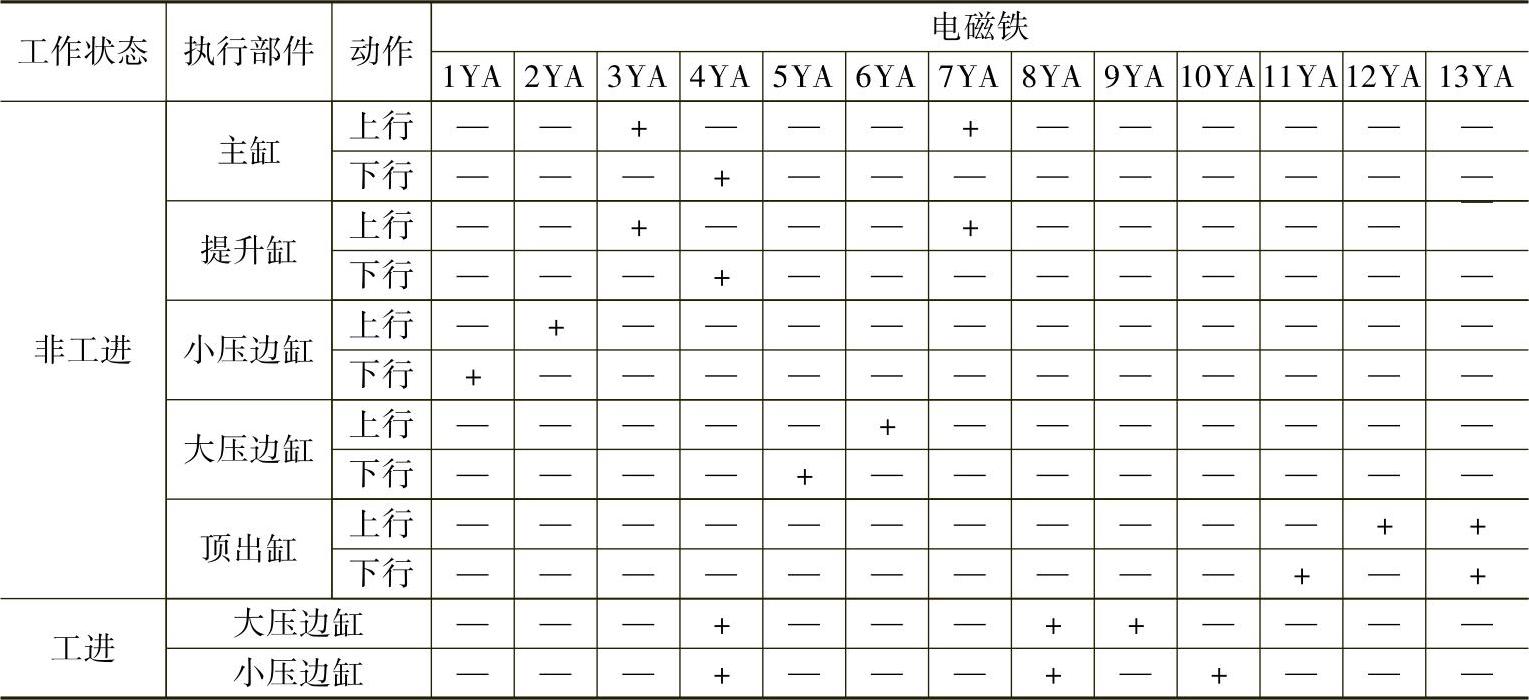

表3-6 系统电磁铁动作顺序表

(4)新泵站采用冗余设计 三台160SCY14-1B高压轴向柱塞泵,一台备用。全部液压元件采用降额设计,选取额定工作压力为32MPa,系统工作压力为20MPa。

3.电控系统改造

PLC技术具有常规继电器控制所不具有的优越性,代表着压力机控制水平,改造工程就是直接应用具有先进水平的PLC电控系统,采用高可靠性设计方法,故障率低、操作维修方便。(https://www.xing528.com)

(1)电控系统包括的主要设备及其功能

1)控制柜。系统电源主开关、三台主泵电动机Y-△起动主回路、循环泵电动机直接起动主回路、油箱加热器控制主回路的油温。

2)PLC柜。PLC系统(包括安装底板、电源模板、CPU模板、输入模板、输出模板、用户程序模块等),直流电源系统(包括PLC模板直流电源、电磁铁直流电源、传感器直流电源等),保护PLC输出点的继电器系统等。

3)主操作台。对所有电动机进行远程“起动”“停止”操作;加热器的加热、停止控制;所有工艺过程进行远程自动操作控制(如主缸、提升缸升降,顶出缸顶出、缩回,大、小压边缸升降,压制大、小封头的工进等);对设备的运行状态进行集中指示(电动机的运行、停止,各缸的进、退,泵的工作、卸荷等),使设备整体运行状况一目了然;对系统的故障(横梁超上、下限,液压系统超压、超高低液位、超高低温等)进行集中声光报警;对主压力、大小压边力、系统压力进行数字显示;对主压力、大小压边力进行远程手动调定;对数字面板表进行标定等。主操作台照片如图3-50所示。

图3-50 主操作台照片

4)机旁操作箱。对主缸、提升缸、大小压边缸、顶出缸的升降,对大小封头工进进行集中点动操作控制,方便生产过程的上料和卸料。

5)站旁操作箱。对主泵、循环泵、加热器进行本地“起”“停”操作控制,本地、远程控制切换,泵的卸荷控制等,方便调试及维修。

(2)电控系统可靠性设计 主要考虑了以下几种情况:

1)元器件的选择。电控系统选用先进可靠的PLC(德国SIEMENS公司的SIMATICS5-115)进行控制,具有常规继电器控制所不具有的优越性,使系统体积小、可靠性高、故障率低,成本不比常规继电器系统高很多,性能价格比高,编程简单,寿命长。现场调试及以后的生产过程中,若生产工艺流程需要变更,可不修改硬接线,只通过适当地修改程序来实现,操作维修方便。

2)电动机组的保护。三台75kW主泵采用卸荷起动、卸荷停止方式,起动负载较轻。同时该三台电动机采用自动Y-△降压起动方式,一方面提高了泵和电动机的使用寿命,另一方面可减小对电网的冲击。系统中采用严格的电气联锁。根据液压系统提出的工艺要求,活动横梁行进到上、下极限位置时,相关电磁铁均回中位并停泵等,提高了设备运行的安全性和可靠性,可完全避免设备意外事故的发生。加之采用了多种编程技巧及三地点操作优先级管理程序组织块的保证,即使操作人员误操作也不会发生任何意外事故。

3)机械设备的保护。活动横梁上、下各设两极限位,即上极限位、工作上限位、工作下限位、下极限位。每一极限位采用两个行程开关,分别安装在相对的两立柱上。当活动横梁行进到工作上限位或工作下限位时,就有液压阀回中位,声光报警。若因液压阀卡死而造成活动横梁行进到工作上位或工作下位时不能停止,活动横梁继续上行或下行到达上极限位或下极限位时,停泵保护。提高了设备运行的安全性,可避免设备事故的发生。

4)指示灯故障测试。若对指示灯提供的信息表示怀疑,按动“灯测试”按钮,全部指示灯应全亮,可判别有无指示灯损坏,防止系统状态和报警信号的误指示或漏指示。

5)系统运行状态报警控制。当主油箱油位低、油温高、油温低,系统压力高、压力低,高位油箱油位低,活动横梁处于上下工作位、上下极限位时,进行声光报警并进行相应的控制,如卸荷、停泵等。

6)程序的互锁控制。软件编程时采用了多种措施,对三地点(本地、远地、机旁)操作优先权进行管理及操作按钮之间的完全互锁,保证了操作人员即使违反操作规程进行操作,也不会发生事故。系统中采用了多种措施,以保护PLC及其输出点。例如:每一模板都设一单极自动开关进行短路保护;输出点不直接驱动大电流负载,经一小型继电器过渡;大电流负载线圈设续流二极管等。

7)容错控制技术的运用。它是可靠性设计中的重要组成部分,源于计算机系统设计技术。容错技术应用于控制系统之后,使系统在部分失效时,能够利用所配置的硬件和软件冗余资源,保证系统仍能稳定运行。容错控制技术是由硬件冗余技术和基于“功能冗余”的容错控制两大部分组成的,其中硬件冗余技术依靠各种备份器件或组件,来提高系统的可靠性,如控制器、传感器、执行器等,都可用硬件冗余来提高它的可靠性,但这种方法会使系统的重量、体积、投资和能量消耗增加。而“功能冗余”是指系统中诸部件间在功能上的重叠,其中一个部件的部分或全部可由别的功能来代替,当控制系统中一些部件出现故障时,利用“功能冗余”,使系统继续保持正常运行。

(3)PLC系统的硬件及软件实现

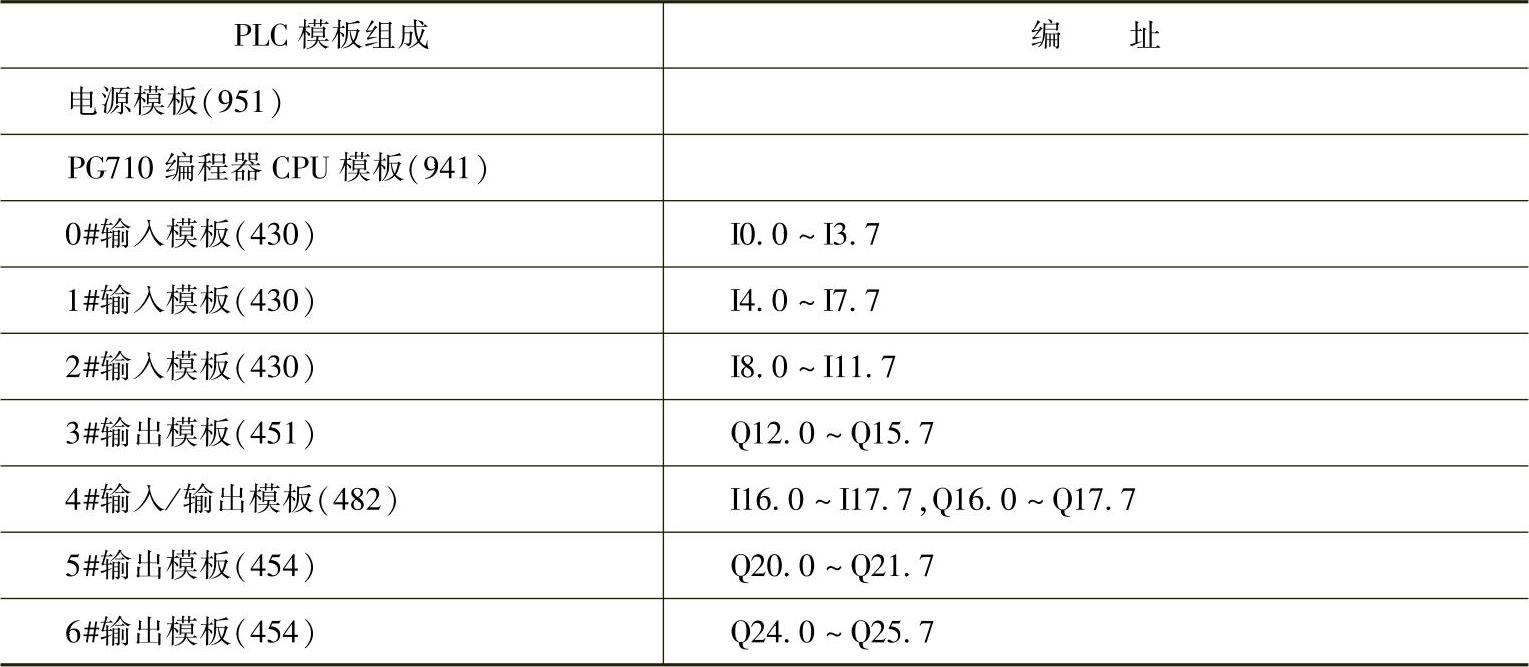

1)硬件组成。本系统选用SIMATICS5-115U模板式可编程序控制器,主要模板包括:一块CPU941模板、三块32点输入模板(430)、一块16/16点输入/输出模板(482)、一块32点输出模板(451)、两块16点输出模板(454)。I/O总点数112/80点,实际使用96/74点,留约10%的裕量,以备功能修改时点数扩展。用户程序模块选用EEPROM(375),容量为8KB,实际程序量约为6KB。各输入输出模板的编址见表3-7。

系统中采用了多种措施,以保护PLC及其输出点。454模板单点最大输出电流为2A(DC24V),可直接驱动阀用电磁铁(DC24V/1A),考虑到输出点的保护,电磁铁线圈并接吸收块,且串联2A熔断管。当输出点需驱动交流接触器线圈时,经直流中间继电器转换,且接触器线圈两端并联阻容吸收块。为保护输入、输出模板,每一模板均接一只单极自动开关(2A/3A/5A)。

表3-7 各输入输出模板的编址

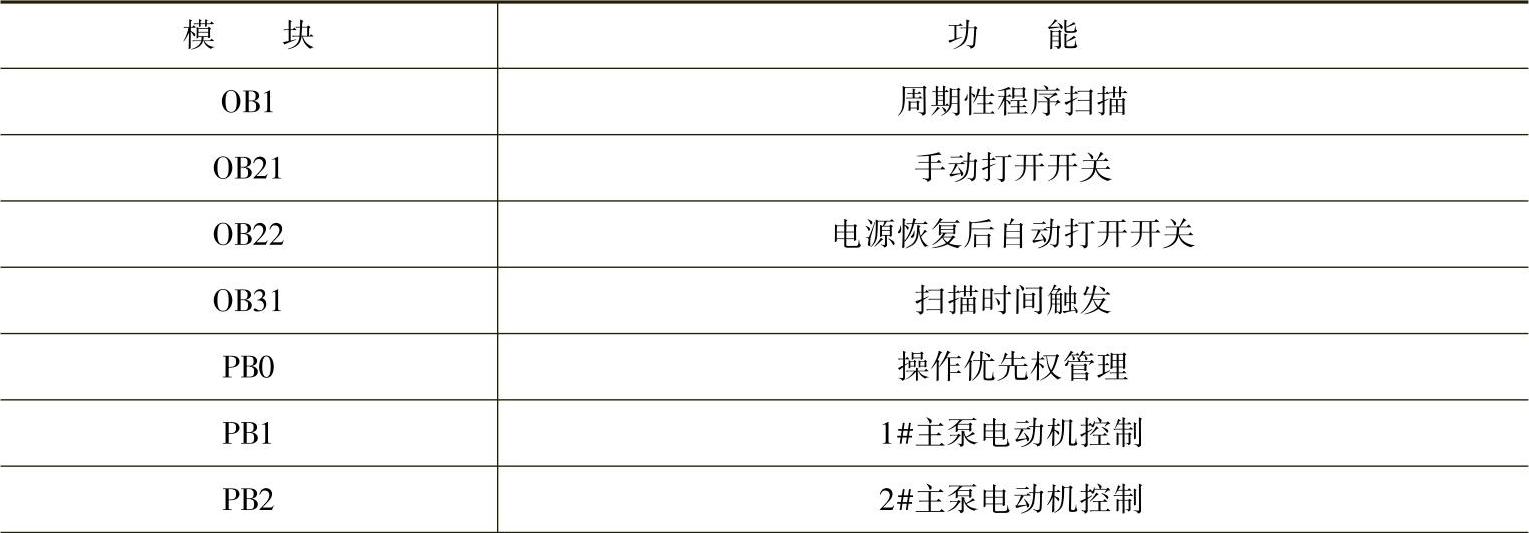

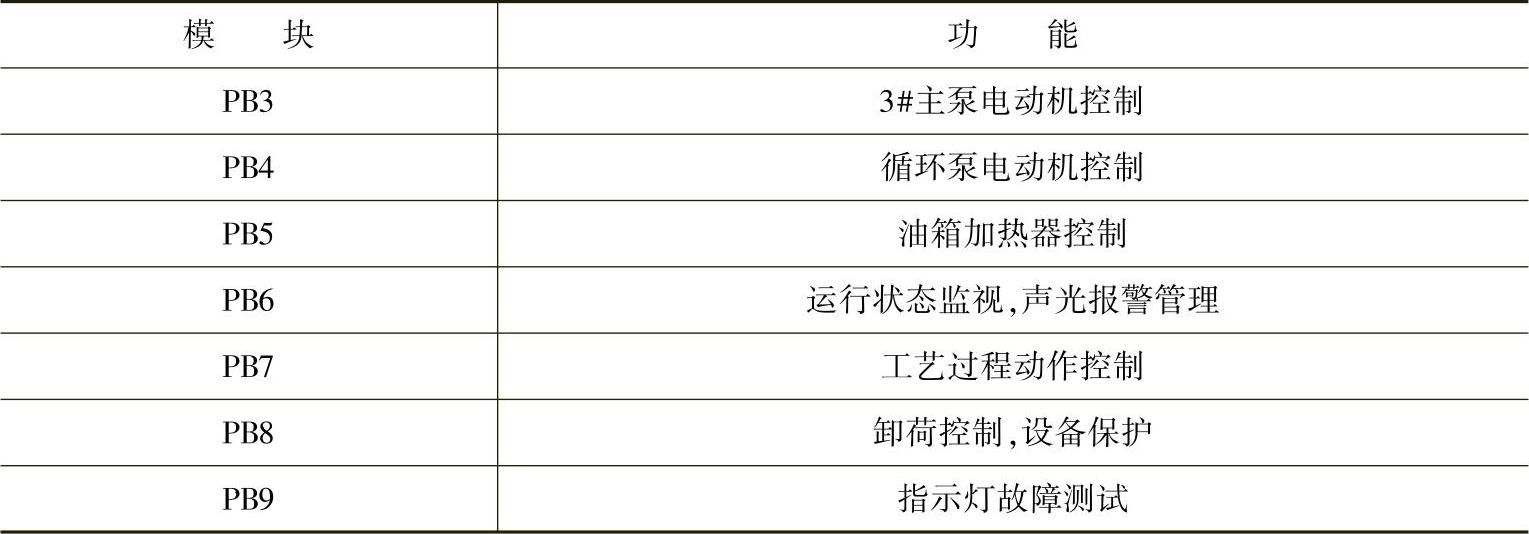

2)软件结构功能。应用软件采用模块化结构,其中重要的组织块(OB)和程序块(PB)及其功能见表3-8。下面介绍各组织块、程序块的控制功能。

表3-8 重要的组织块和程序块及其功能

(续)

OB1:为线性结构,规定各程序块的处理顺序,完成周期性程序扫描。

OB21:当RESTART开关设在“RE”位,方式开关从“ST”掷到“RN”位时,清零标志字节,然后执行OB1。

OB22:当方式开关处在“RN”位,RESTART开关处在“RE”位,电源掉电恢复后,查看是否所有I/O模板均准备好,若有一个模板无法访问,CPU进入STOP方式,否则CPU执行OB1。

OB31:若程序扫描持续时间较扫描监控设置时间长,CPU进入STOP方式。通过调用OB31可在控制程序任何点再次触发扫描时间监控器。

PB0:电控系统设有主控制台、液压机机旁操作箱和泵站站旁操作箱,为了解决它们之间的操作权之争,在各操作台箱上设有操作权选择开关及相应状态指示灯,保证点动、自动操作在控制逻辑上严格互锁,三者不能同时有效,以防止控制逻辑混乱。

PB1~PB3:分别为三台主泵电动机的起动、停止控制逻辑,三台主泵电动机采用Y-△降压起动,Y运行时间设为12s。起动卸荷、停止卸荷时间设为20s。当油箱低位、低湿、滤芯堵塞时要停泵保护或不允许起动。当活动横梁处于上、下极限位时要停止电动机运行。

PB4:循环泵的起停控制逻辑,循环泵用来给油箱加油,并进行油液的循环过滤。

PB5:油箱加热器的两地自动、手动加热控制逻辑。当油温很低时,油液黏度高,为了保护泵,在起动前应进行油液加热。加热器自动加热的起动和停止由油箱上的温度控制器(电接点温度表)的低温报警点和高温报警点控制。

PB6:对整个设备的运行状态进行集中监视管理。这些状态包括:三台主泵、一台循环泵以及加热器的工作状态;主缸、提升缸、大压边缸、小压边缸、顶出缸的升降状态;大小封头的压制工进状态。系统的故障状态包括:主油箱及高位油箱的高温、低温、高油位、低油位;系统的低压、超高压;各滤芯的堵塞;活动横梁的工作上、下限,上、下极限位等。

PB7:工艺控制包括主缸、提升缸、大小压边缸、顶出缸的升降动作控制,大小封头的压制工进控制。以上操作可在主控制台上自动控制,也可在机旁操作箱上点动控制。

PB8:卸荷控制逻辑完成泵起停过程的自动卸荷保护,某些故障情况下的自动卸荷保护,也可完成手动卸荷,供油控制。

PB9:灯测试控制逻辑,可及时判断定位损坏的指示灯,避免状态、故障信息的漏指示和误指示。

综上所述,依托性能优良的PLC及电气元件、硬件和软件的高可靠性设计,使该电控系统具有较高的先进性和自动化程度,运行安全可靠,操作使用简单方便,维护、维修简便工作量小。从投产使用到现在,未曾发生过任何故障。PLC控制使系统的柔性大大提高。在现场调试时,针对用户提出的对生产工艺流程的某些修改和功能完善意见,可不修改硬接线,只通过适当地修改程序来实现,PLC输入输出点的余量,有利于以后的生产工程中不断地对系统功能进行扩充。

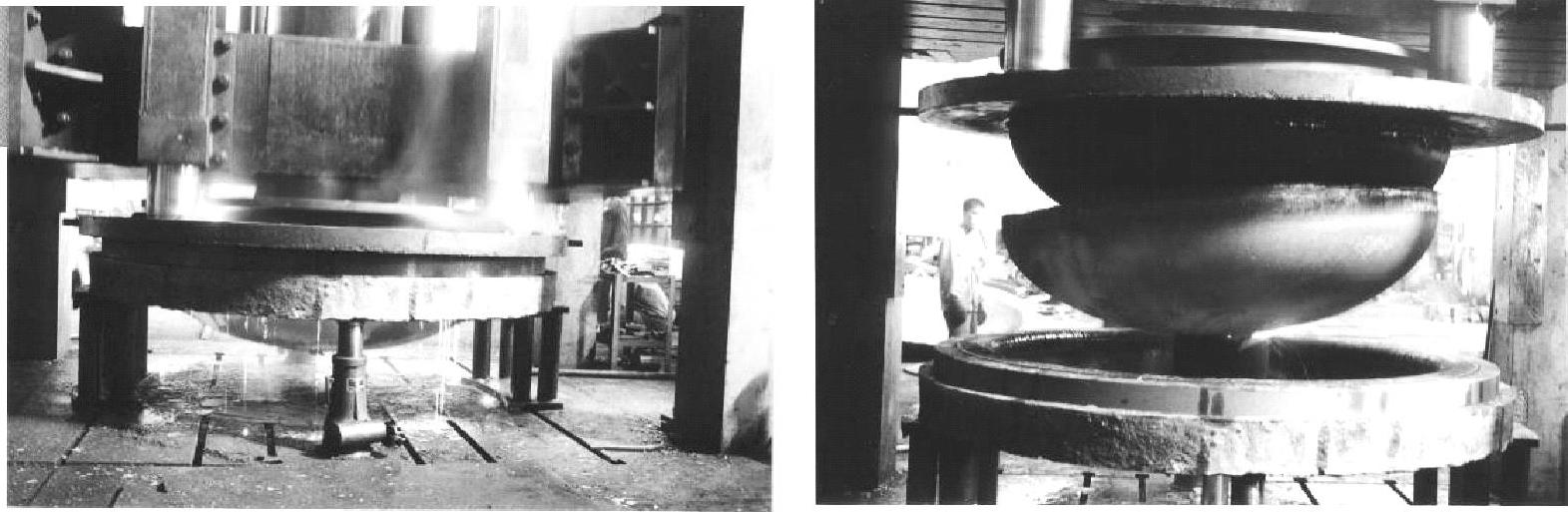

技术更新后,液压机达到了使用要求。10MN液压机压制过程照片如图3-51所示。

图3-51 10MN液压机压制过程照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。