1)管件之间规格尺寸不配套,引起返工、泄漏。

液压配管时,随着进口元件的增多,遇到的螺纹标准也较多,如普通螺纹,圆柱管螺纹,60°圆锥螺纹,米制锥螺纹,美制、英制螺纹等,螺距等尺寸参数也有差异,在配管时不注意就会造成乱扣、松动,导致不良后果。

2)吸油管密封要严,不得漏气。

从泵的吸油口到液面以下的吸油管路,在安装运行时一定要确保密封,不得与空气接触,以免被泵吸入空气造成因吸油不足而产生相关故障。

3)尽量减少接头、转弯的数量及缩短管子的长度。

为了减小液流的局部压力损失和故障发生概率,应减少接头、转弯的数量,尤其减少弯头的数量。为了减少液流沿程阻力损失,管子长度不宜过长。

4)使用焊接式管接头的管路应保证拆卸方便。

使用焊接式管接头配置管路比较方便,但应注意管路两端应都是可拆卸的活接头。对于较长的管子,应适当接入一些活节,以便拆卸管路。

5)在管路适当地方应设置测压孔,以方便检查。

对于液压系统应能测量出各工作位置的压力情况,因此通常在一些适当的管路位置设置测压点,接入测压接头以方便检查。

6)油箱内的吸油及回油管端部宜加工成45°斜面。(https://www.xing528.com)

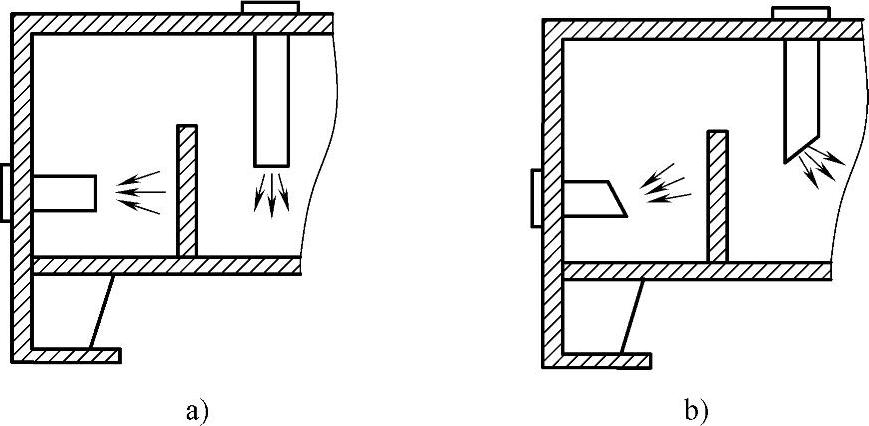

油管端部制成45°斜面,以加大吸油管及油管端部的断面面积,使流经此处的油流速度减缓,避免流速过大造成吸油阻力大、吸空及气蚀现象。另一方面,直角回油对油箱底冲溅较大,不利于油液的沉淀及气体的分离,如图2-68所示。

图2-68 吸油口及回油口的端部

a)错误,端部设置成直角 b)正确,端部设置成45°

7)设计管路时没有考虑管接头的连接螺纹尺寸和扳手尺寸空间,造成现场返工。

8)设计阀集成块时一定要注意扳手尺寸,在考虑液压软管管头螺母尺寸的前提下尽量小。

9)控制油路软管管径尽量小,这样控制灵敏,容易装配,占的空间比较小。

10)阀块尽量集成到一起,油口位置要根据车辆实际情况便于装配设计;如果阀块过多,导致油管多,可以将阀块进一步集成。

11)液压控制系统软管通径过大,大于所需尺寸,造成连接尺寸过大,成本增加(通常用通径为8mm的软管能够满足要求,就不要选通径为10mm的软管)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。