1)液压泵乃至整个液压系统温度升高最终导致元件或系统故障。

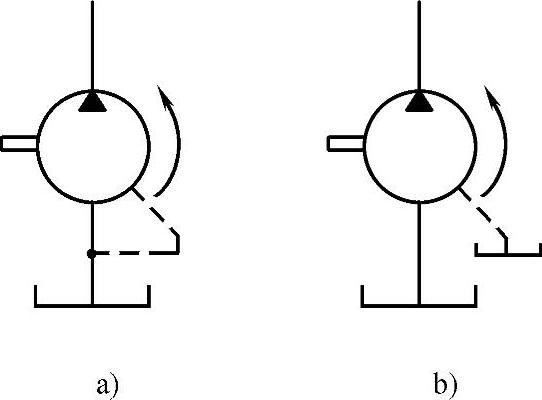

故障原因:如图2-18a所示,溢流阀的排油管与液压泵的吸油管相连,因溢流阀排出的是热油,将使液压泵乃至整个液压系统温度升高,而且是恶性循环,最终导致元件或系统故障。

故障排除:避免将溢流阀的排油管与液压泵的吸油管相连,如图2-18b所示。

图2-18 避免将溢流阀的排油管与液压泵的吸油管相连

2)将液压泵的外泄漏油管与该泵的吸油管相连造成的故障。

故障原因:因为液压泵的外泄漏油管排出的是热油,容易使泵体温度升高,对泵的使用寿命不利;另外,在有些情况下泵的外泄漏油管与该泵的吸油管相连,还会造成泵体里不能充满所需的液压油(图2-19a)。

故障排除:避免将液压泵的外泄漏油管与该泵的吸油管相连。泵的外泄漏油管正确连接如图2-19b所示。

3)液压泵内装安全阀用于调压时易产生故障。

故障原因:溢流阀和安全阀的结构类似,但两类阀的通径不同,使用的目的也不同。作为系统调压的溢流阀要求阀的通径大,主要用于使系统压力稳定。安全阀主要用于保护系统压力不过载,通常通径较小,通过流量小,也能使系统压力回到正常。

故障排除:在某些型号的液压泵内装有一个简单的直动式溢流阀,该阀的通径较小,通常不宜用于系统调压,而只宜用作为安全阀使用。

图2-19 泵的外泄漏油管连接

4)恒功率调速回路单独使用造成的故障。

故障原因:图2-20中定量泵和变量马达组成所谓的恒功率调速回路,通常都要求调速回路具有较大的速度刚性,但该回路的速度刚性是和马达排量的平方成正比的,变量马达的排量减小时,速度刚性会急剧下降,并且所能输出的转矩也在减小。

故障排除:恒功率调速回路避免单独使用。

5)变量泵为主泵的闭式系统,以该泵在系统中的实际流量为依据确定所需的补油量造成故障。

故障原因:在以变量泵为主泵的闭式系统中,需要补油是必然的。但仅以变量泵在系统中的实际流量作为确定补油的依据,有时会造成补油量不足。如变量泵的额定转速为1500r/min,而在系统中变量泵的转速仅为1000r/min,或在系统变量泵的实际最大流量设为该泵额定流量的90%时,都会产生补油不足的隐患。

图2-20 恒功率调速回路

故障排除:变量泵为主泵的闭式系统避免以该泵在系统中的实际流量为依据确定所需的补油量,确定闭式液压系统的补油量时,还要考虑管路、阀件与执行机构所产生的泄漏。

6)液压系统中,要求液压泵有时作马达运行引起的故障。

故障原因:同一个元件(泵或马达)有时作泵运行,有时作马达运行。从原理上讲,液压马达可以作泵运行,但泵作马达运行是有条件的。(https://www.xing528.com)

故障排除:有的齿轮泵作马达运行时只能单向旋转,单向阀配油的泵不能作马达使用。

7)放线系统若不采取优先供油方式,没有尾部张力,松开制动装置后,线圈将处于松弛状态或对A回路转轴造成巨大冲击(图2-21)。

故障分析:如图2-21所示,该系统为一放线系统,B回路带动线圈,控制尾部张力,A回路控制放线速度和放线张力。在正常工作状态下,系统不会有问题,但是初次起动和停止后再次起动时,应该优先给尾部张力控制回路供油,建立起尾部张力后再松开A回路的机械制动装置,使系统进入正常工作状态。

图2-21 放线系统示意图

8)泵吸油口采用铰接管接头,会造成泵吸油不充分而引起的噪声,并降低液压泵的使用寿命。

故障原因:如图2-22a所示,铰接管接头由于结构所限,吸油阻力远大于直通式管接头,会造成泵吸油不充分而引起噪声,降低了液压泵的使用寿命。

故障排除:泵吸油口不宜采用铰接管接头,宜采用直通式管接头,如图2-22b所示。

9)自吸性差的液压泵其吸油口装过滤器,如图2-23a所示,造成液压泵吸油不足,容积效率也急剧下降,并出现振动及噪声,甚至损坏液压泵。

图2-22 泵吸油不充分而引起噪声

图2-23 避免在自吸性差的液压泵吸油管上装设过滤器

故障原因:随着过滤器压降的日渐增加,液压泵的最低吸入压力将得不到保证。

故障排除:自吸性差的液压泵,避免在其吸油管上装设过滤器,如图2-23b所示。

10)特种车辆的泵站的管路布置混乱,引起的故障及处理。

故障现象:某自行式液压载重车在调试中发现系统速度低、液压泵抽空、系统发热。

故障原因:现场设计人员没有给出合理的管路图,现场安装人员也没有按规定进行配管,液压泵的吸油管位置过高,管路过长,液压泵泄油路阻力过大,管路缺少支承(图2-24)。

图2-24 液压泵站管路布置不合理

故障处理:重新布置管路,缩短吸油管长度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。