一、实验目的

ZCS-I液体动压滑动轴承实验台,用于机械设计中液体动压滑动轴承实验。主要利用它来观察滑动轴承的结构、测量其径向油膜压力分布、测定其摩擦特性曲线等。

(1)观察滑动轴承的动压油膜形成过程与现象;

(2)通过实验,绘出滑动轴承的特性曲线;

(3)了解摩擦系数、转速等数据的测量方法;

(4)通过实验数据处理,绘制出滑动轴承径向油膜压力分布曲线与承载量曲线。

二、实验系统组成

(一)实验系统组成

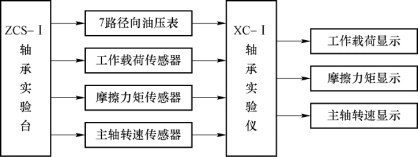

轴承实验系统框图如图9-1所示,它由以下设备组成:

图9-1 滑动轴承实验系统框图

1.ZCS-I液体动压滑动轴承实验台——轴承实验台的机械结构;

2.油压表——共7个,用于测量轴瓦上径向油膜压力分布值;

3.工作载荷传感器——应变力传感器,用于测量外加载荷值;

4.摩擦力矩传感器——应变力传感器,用于测量在油膜粘力作用下轴与轴瓦间产生的摩擦力矩;

5.转速传感器——霍尔磁电式传感器,用于测量主轴转速;

6.ZCS-I液体动压轴承实验仪——以单片微机为主体,完成对工作载荷传感器、摩擦力矩传感器及转速传感器的信号采集,处理并将处理结果由LED数码管显示出来。

(二)轴承实验台结构特点

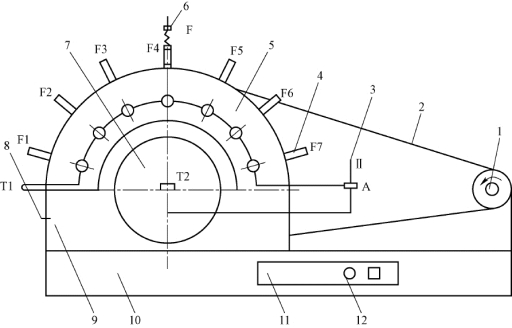

实验台结构如图9-2所示。该实验台主轴7由两个高精度的单列向心球轴承支承。直流电机1通过三角带2带动主轴7,主轴顺时针转动,主轴上装有精密加工的轴瓦5,由装在底座10上的无级调速器12实现主轴的无级变速,轴的转速由装在实验台上的霍尔转速传感器测出并显示。

图9-2 实验台结构示意图

1—直流电机;2—三角带;3—摩擦力矩传感器;4—油压表;5—轴瓦;6—加载传感器;7—主轴;8—放油螺孔;9—油槽;10—底座;11—面板;12—调速旋钮

主轴瓦5外圆被加载装置(未画)压住,旋转加载杆即可方便地对轴瓦进行加载,加载力的大小由工作载荷传感器6测出,由测试仪面板上显示。

主轴瓦上还装有测力杆L,在主轴回转过程中,主轴与主轴瓦之间的摩擦力矩由摩擦力矩传感器测出,并在测试仪面板上显示,由此算出摩擦系数。

主轴瓦前端装有7只测径向压力的油压表4,油的进口在轴瓦的1/2处。由油压表可读出轴与轴瓦之间径向平面内相应点的油膜压力,由此可绘制出径向油膜压力分布曲线。

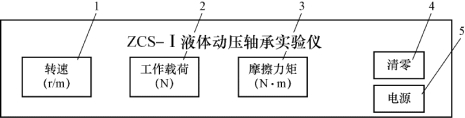

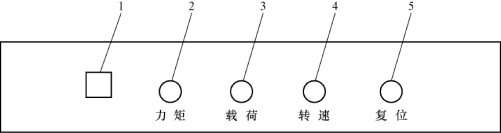

(三)液体动压轴承实验仪

如图9-3和图9-4所示,实验仪操作部分主要集中在仪器正面的面板上,在实验仪的后面板上设有摩擦力矩输入接口,载荷力输入接口,转速传感器输入接口等。

实验仪箱体内附设有单片机,承载检测、数据处理、信息记忆、自动数字显示等功能。

(四)实验系统主要技术参数

1.实验轴瓦:内径d=70 mm,长度L=125 mm;

2.加载范围:0~1 800 N;

3.摩擦力矩传感器量程:0~50 N·m;

4.压力传感器量程:0~1.0 MPa;

图9-3 轴承实验仪正面图

1—转速显示;2—工作载荷显示;3—摩擦力矩显示;4—摩擦力矩清零;5—电源开关

图9-4 轴承实验仪背面图

1—电源座;2—摩擦力矩传感器输入接口;3—工作载荷传感器输入接口;4—转速传感器输入接口;5—工作载荷传感器清零按钮

5.加载传感器量程:0~2 000 N;

6.直流电机功率:355 W;

7.主轴调速范围:2~500 r/min。

三、实验原理及测试内容

1.实验原理

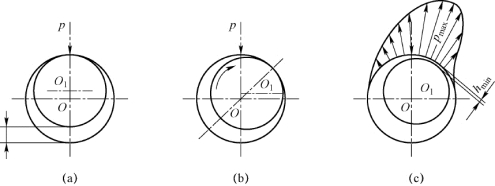

滑动轴承形成动压润滑油膜的过程如图9-5(a)所示,当轴静止时,轴承孔与轴颈直接接触。径向间隙△使轴颈与轴承的配合面之间形成楔形间隙,其间充满润滑油。由于润滑油具有黏性而附着于零件表面,因而当轴颈回转时,依靠附着在轴颈上的油层带动润滑油挤入楔形间隙。因为通过楔形间隙的润滑油质量不变(流体连续运动原理),而楔形中的间隙截面逐渐变小,润滑油分子间相互挤压,从而油层中必然产生流体动压力,它力图挤开配合面,达到支承外载荷的目的。当各种参数协调时,流体动压力能保证轴的中心与轴瓦中心有一偏心距e,如图9-5(b)所示。最小油膜厚度hmin存在于轴颈与轴承孔的中心连线上。流体动压力的分布如图9-5(c)所示。

图9-5 液体动压润滑油膜形成的过程

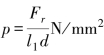

液体动压润滑能否建立,通常用f-λ曲线来判断。图9-6中f为轴颈与轴承之间的摩擦系数,λ为轴承特性系数,它与轴的转速n、润滑油动力黏度η、润滑油压强p之间的关系为:

![]()

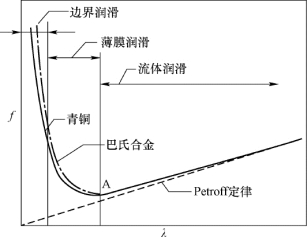

式中,n为轴颈转速;η为润滑油动力黏度;p为单位面积载荷。 ,其中Fr是轴承承受的径向载荷;d是轴承的孔径,本实验中,d=70 mm;l1是轴承的有效工作长度,对本实验轴承,取l1=125 mm。

,其中Fr是轴承承受的径向载荷;d是轴承的孔径,本实验中,d=70 mm;l1是轴承的有效工作长度,对本实验轴承,取l1=125 mm。

如图9-6所示,当轴颈开始转动时,速度极低,这时轴颈和轴承主要是金属相接触,产生的摩擦为金属间的直接摩擦,摩擦阻力最大。随着转速的增大,轴颈表面的圆周速度增大,带入油楔内的油量也逐渐增多,则金属接触面被润滑油分开的面积也逐渐加大,因而摩擦阻力也就逐渐减小。

当速度增加到一定大小之后,已能带入足够的油量把金属接触面分开,油层内的压力已建立到能支承轴颈上外载荷的程度,轴承就开始按照液体摩擦状态工作。此时,由于轴承内的摩擦阻力仅为液体的内阻力,故摩擦系数达到最小值,如图9-6所示摩擦特性曲线上的A点。

当轴颈转速进一步加大时,轴颈表面的速度也进一步增大,使油层间的相对速度增大,故液体的内摩擦也就增大,轴承的摩擦系数也随之上升。

特性曲线上的A点,是轴承由混合润滑向流体润滑转变的临界点。此点的摩擦系数最小,与它相对应的轴承特性系数称为临界特性系数,以λ0表示。A点之右,即λ>λ0区域为流体润滑状态;A点之左,即λ<λ0的区域为混合润滑状态。

图9-6 摩擦特性曲线

根据不同条件所测得的f和λ之值,我们就可以做出f-λ曲线,用以判断轴承的润滑状态,以及能否实现在流体润滑状态下工作。

2.油膜压力测试实验

(1)理论计算压力

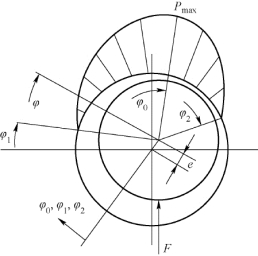

如图9-7所示为轴承工作时轴颈的位置。

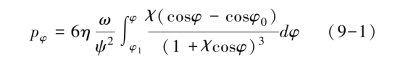

根据流体动力润滑的雷诺方程,从油膜起始角φ1到任意角φ的压力为:

图9-7 径向滑动轴承的油压分布

式中 pφ——任意位置的压力,(Pa)

η——油膜黏度

ω——主轴转速,(rad/s)

ψ——相对间隙,![]() 其中D为轴承孔直径,d为轴颈直径φ——油压任意角,(°)

其中D为轴承孔直径,d为轴颈直径φ——油压任意角,(°)

φ0——最大压力处极角,(°)

φ1——油膜起始角,(°)

χ——偏心率,![]() ,其中e为偏心距

,其中e为偏心距

在雷诺公式中,油膜起始角φ1、最大压力处极角φ0由实验台实验测试得到。另一变化参数偏心率χ的变化情况,可由表查得到,具体方法如下:

对有限宽轴承,油膜的总承载能力为:

式中 F——承载能力,即外加载荷,(N)

B——轴承宽度,(mm)

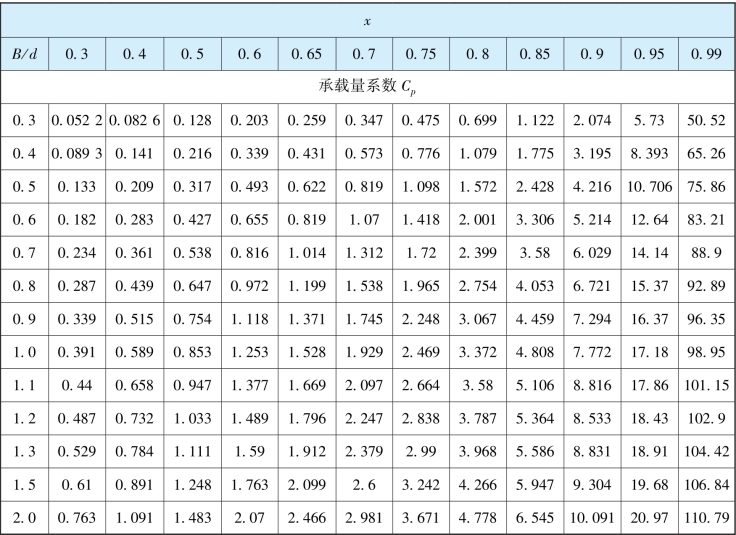

Cp——承载量系数,见表9-1

表9-1 有限宽轴承的承载量系数Cp表(https://www.xing528.com)

由公式(9-2)可推出:

由公式(9-3)计算得承载量系数Cp后,再查表可得到在不同转速、不同外加载荷下的偏心率情况。

注:若所查的参数系数超出了表中所列的范围,可用插入值法进行推算。

(2)实际测量压力

如图9-2所示,起动电机,控制主轴转速并施加一定的工作载荷,运转一定时间后轴承中形成压力油膜。图中代号F1、F2、F3、F4、F5、F6、F7七个油压表,用于测量并显示轴瓦表面每隔22°角处的七点油膜压力值。

根据测出的各点实际压力值,按一定比例绘制出油压分布曲线,作出油膜实际压力分布曲线与理论分布曲线,比较两者间的差异。

3.摩擦特性实验

(1)理论摩擦系数

理论摩擦系数公式:

式中 f——摩擦系数

p——轴承平均压力,

ε——随轴承宽径比而变化的系数,对于B/d<1的轴承,ε=(d/B)1.5;当B/d≥1时,ε=1;

ψ——相对间隙,![]()

由公式(9-4)可知,理论摩擦系数f的大小与油膜黏度η、转速ω和平均压力p(也即外加载荷F)有关。在使用同一种润滑油的前提下,黏度η的变化与油膜温度有关,由于在不是长时间工作的情况下,油膜温度变化不大,因此在本实验系统中暂时不考虑黏度因素。根据查表可得N46号机械油在20℃时的动力黏度为

0.34 Pa·s。

(2)测量摩擦系数

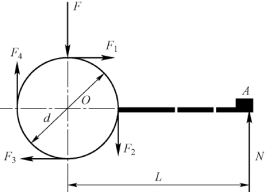

如图9-2所示,在轴瓦中心引出一测力杆,压在力传感器3上,用以测量轴承工作时的摩擦力矩,进而换算得到摩擦系数值。对它们的分析如图9-8所示:

式中∑Fi——圆周上各切点摩擦力之和,

![]()

r——圆周半径

N——压力传感器测得的力,(N)

L——力臂

F——外加载荷力,(N)

图9-8 轴颈圆周表面摩擦力分析

f——摩擦系数

所以实测摩擦系数为:

![]()

4.轴承实验中其他重要的参数

在轴承实验中还有一些比较重要的参数概念,以下分别作出介绍。

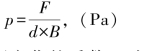

(1)轴承的平均压力p(MPa)

![]()

式中 F——外加载荷,(N)

B——轴承宽度,(mm)

d——轴颈直径,(mm)

[p]——轴瓦材料的许用压力,MPa,其值可查表

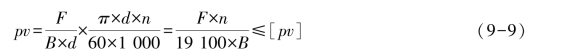

(2)轴承pv值(MPa·m/s)

轴承的发热量与其单位面积上的摩擦功耗fpv成正比(f是摩擦系数),限制pv值就是限制轴承的温升。

式中 v——轴颈圆周速度,(m/s)

[pv]——轴承材料pv的许用值,MPa·m/s,其值可查表

(3)最小油膜厚度

![]()

式中各参数说明,见之前的内容。

四、实验操作步骤

1.系统连接及接通电源

轴承实验台在接通电源前,应先将电机调速旋钮逆时针转至“0速”位置。将摩擦力矩传感器信号输出线,转速传感器信号输出线分别接入实验仪对应接口。

松开实验台上的螺旋加载杆,打开实验台及实验仪的电源开关,接通电源。

2.载荷及摩擦力矩调零

保持电机不转,松开实验台上螺旋加载杆,在载荷传感器不受力的状态下按一下实验仪后板上的“复位”按钮5。此时单片机系统采样载荷传感器,并将此值作为“零点”保存,实验台面板上工作载荷显示为“0”。

按一下实验仪面板上的“清零”键,可完成对摩擦力矩清零,此时实验仪面板上摩擦力矩显示窗口显示为“0”。

3.记录各压力表压力值

(1)在松开螺旋加载杆的状态下,启动电机并慢慢将主轴转速调整到300 rad/min左右。

(2)慢慢转动螺旋加载杆,同时观察实验仪面板上的工作载荷显示窗口,一般应加至1 800 N左右。

(3)待各压力表的压力值稳定后,由左至右依次记录各压力表的压力值。

4.摩擦系数f的测量

当实验台运行平稳,待各压力表的压力值稳定后,从实验仪面板摩擦力矩显示窗口中读取摩擦力矩值,按前述摩擦特性实验原理,计算得到摩擦系数f。

5.关机

待实验数据记录完毕后,先松开螺旋加载杆,并旋动调速电位器使电机转速为零,关闭实验台及实验仪电源。

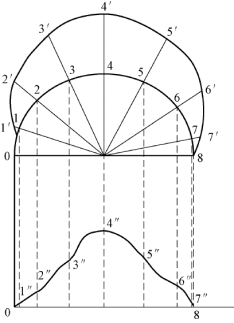

6.绘制径向油膜压力分布曲线与承载曲线

根据测出的各压力值,按一定比例绘制出油压分布曲线与承载曲线,如图9-9中的上图所示。此图的具体画法是:沿着圆周表面从左到右分别画出角度为24°、46°、68°、90°、112°、134°、156°等分,得出油孔点1、2、3、4、5、6、7的位置。通过这些点与圆心O连线,在各连线的延长线上将压力表测出的压力值,按0.1 MPa:5 mm的比例画出压力向量1-1′、2-2′、3-3′,……,7-7′。将1′、2′、3′,……,7′各点连成光滑曲线,此曲线就是所测轴承的一个径向截面的油膜径向压力分布曲线。

为了确定轴承的承载量,用pisinφi(i=1、2、…、7)求出压力分布向量1-1′、2-2′、3-3′,……,7-7′在载荷方向(即y轴)上的投影值。然后将pisinφi这些平行于y轴的向量移到直径0-8上。为清楚起见,将直径0-8平移到图9-9的下部,在直径0-8上先画出轴承表面上油孔位置1、2…7的投影点,然后通过这些点画出上述相应各点压力在载荷方向上的分量,即1″、2″…7″点的位置,将各点平滑连接起来,所形成的曲线即为在载荷方向上的压力分布曲线。

7.注意事项

在开机做实验之前必须完成以下几点操作,否则容易影响设备的使用寿命和精度。

(1)在启动电机转动之前,请确认载荷为空,即要求先启动电机再加载。

(2)在一次实验结束后马上又要重新开始实验时,请顺时针旋动轴瓦上端的螺钉,顶起轴瓦将油膜先放干净,同时在软件中要重新复位(这很重要!),这样才能确保下次实验数据准确。

(3)由于油膜形成需要一小段时间,所以在开机实验时或在载荷或转速变化后,请待其稳定后(一般等待5~10 s即可)再采集数据。

(4)在长期使用过程中请确保实验油的足量、清洁;油量不足或不干净都会影响实验数据的精度,并会造成油压传感器堵塞等问题。

图9-9 油压分布曲线与承载曲线

五、思考题

1.为什么油膜压力曲线会随转速的改变而改变?

2.为什么摩擦系数会随转速的改变而改变?

3.哪些因素会引起滑动轴承摩擦系数测定的误差?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。