1.正交试验结果

采用ANSYS⁃FLUENT软件对上述所有方案的液力透平进行了数值计算,其中每个方案各取11个工况点(即1.0Qd、1.1Qd、1.2Qd、1.3Qd、1.4Qd、1.5Qd、1.6Qd、1.7Qd、1.8Qd、1.9Qd和2.0Qd,其中Qd为泵工况的设计流量),计算收敛后从FLUENT中读取液力透平进、出口总压 、

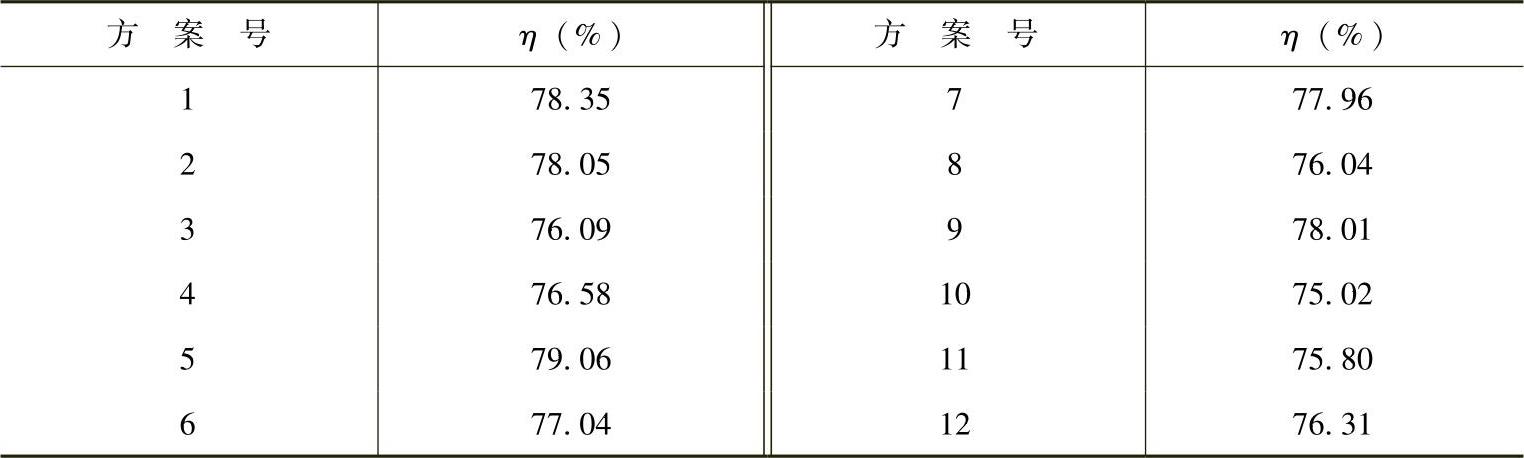

、 以及扭矩M,从而可求出每种方案在各个工况点下的效率值。通过对比各方案在11个工况点下的效率值发现,有10种方案均在1.3Qd时效率取到最大值,而方案2在1.2Qd时效率最高,方案8在1.4Qd时效率最高,不过这两个方案的最高效率值与各自在1.3Qd工况下的效率值相差不大。为了方便进一步的比较分析,均取各方案在1.3Qd时的性能值进行比较。各方案在1.3Qd时的效率值见表10⁃14。

以及扭矩M,从而可求出每种方案在各个工况点下的效率值。通过对比各方案在11个工况点下的效率值发现,有10种方案均在1.3Qd时效率取到最大值,而方案2在1.2Qd时效率最高,方案8在1.4Qd时效率最高,不过这两个方案的最高效率值与各自在1.3Qd工况下的效率值相差不大。为了方便进一步的比较分析,均取各方案在1.3Qd时的性能值进行比较。各方案在1.3Qd时的效率值见表10⁃14。

表10⁃14 1.3Qd工况时各方案的效率值汇总

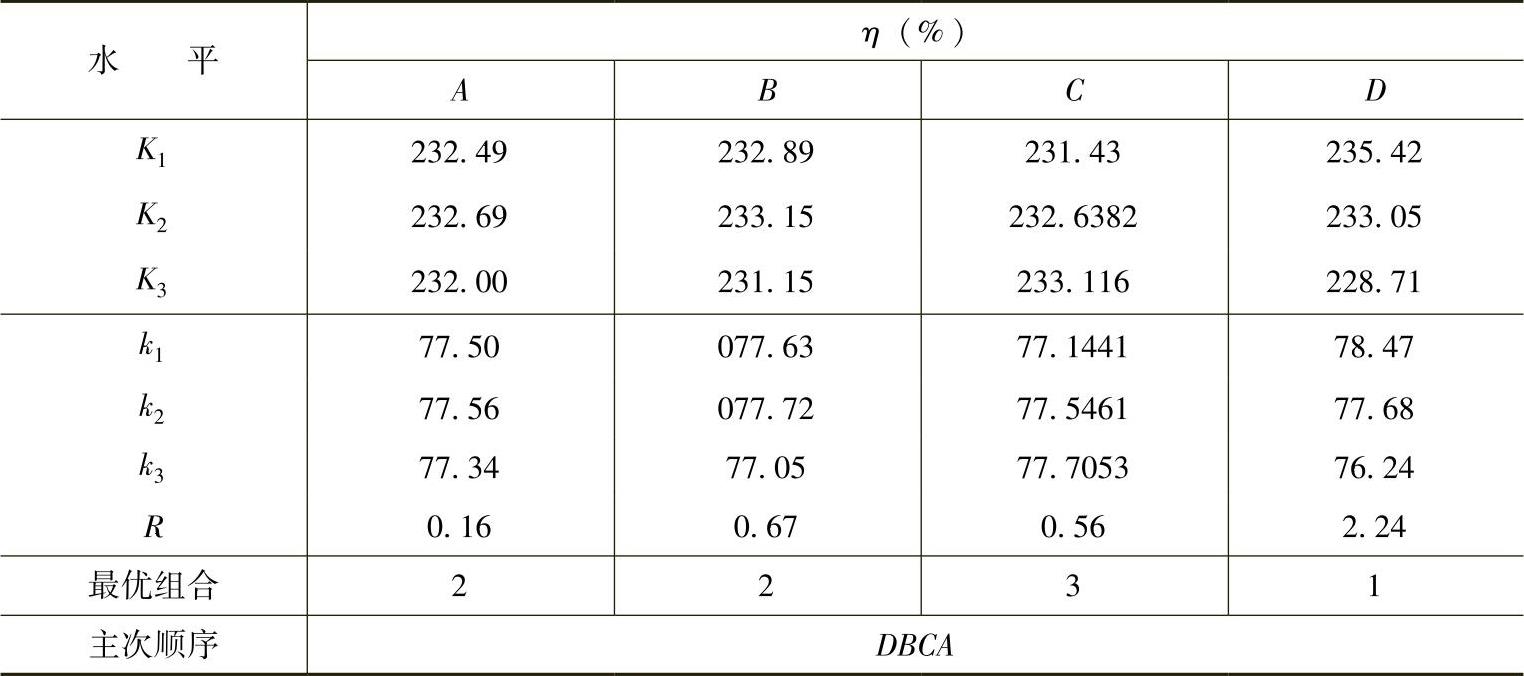

2.极差分析

通过对表10⁃14中的数据处理分析,得到效率与分流叶片正交法设计因素水平极差见表10⁃15。其中,Ki这一行的四个数分别是因素A、B、C和D第i个水平所对应的效率之和。ki为i水平的平均值。极差R是同一列中k1、k2和k3这三个数中最大值与最小值的差值,反映了因素水平对试验指标的影响程度。从极差R的大小可知,在分流叶片设计因素中,各因素对效率影响的主次顺序为DBCA,即:出口偏转角、出口直径、叶片数、周向偏置度。

表10⁃15 正交试验数据处理结果

3.各因素对分流叶片设计的影响分析

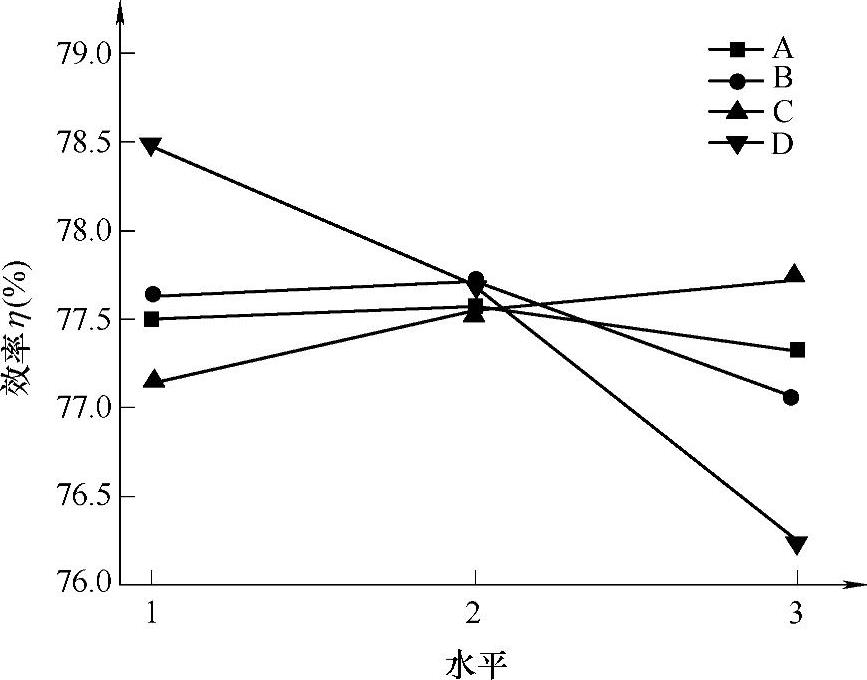

根据以上极差分析的结果,可得到各不同水平因素随效率的变化曲线,如图10⁃38所示。

由图10⁃38可见:

图10⁃38 效率与因素关系

A—周向位置 B—出口直径 C—叶片数 D—出口偏置角

(1)因素A:分流叶片的周向位置对效率的影响呈现先上升后下降的趋势,但幅度较小,在第二水平达到最大,即取周向位置为0.5θ时效果较好。

(2)因素B:分流叶片的出口直径对效率的影响呈现先上升后下降的趋势,在第二水平达到最大值,因此选取出口直径为0.5(D2-D0)+D0较为理想。

(3)因素C:随着叶片数的增加,效率曲线逐渐上升,第一水平到第二水平效率的增大梯度高于第二水平到第三水平,在第三水平取到最大值,因此,取6个分流叶片较为合理。

(4)因素D:随出口偏置角的逐渐增大,效率曲线逐渐下降,且幅度较大,在第一水平时效率最高,所以出口偏置角取-5°。(https://www.xing528.com)

基于上述研究,对于本节所选模型,分流叶片主要几何参数的最佳组合为周向位置取0.5θ、出口直径取0.5(D2-D0)+D0、分流叶片数取6、出口偏转角取-5°。

4.外特性分析

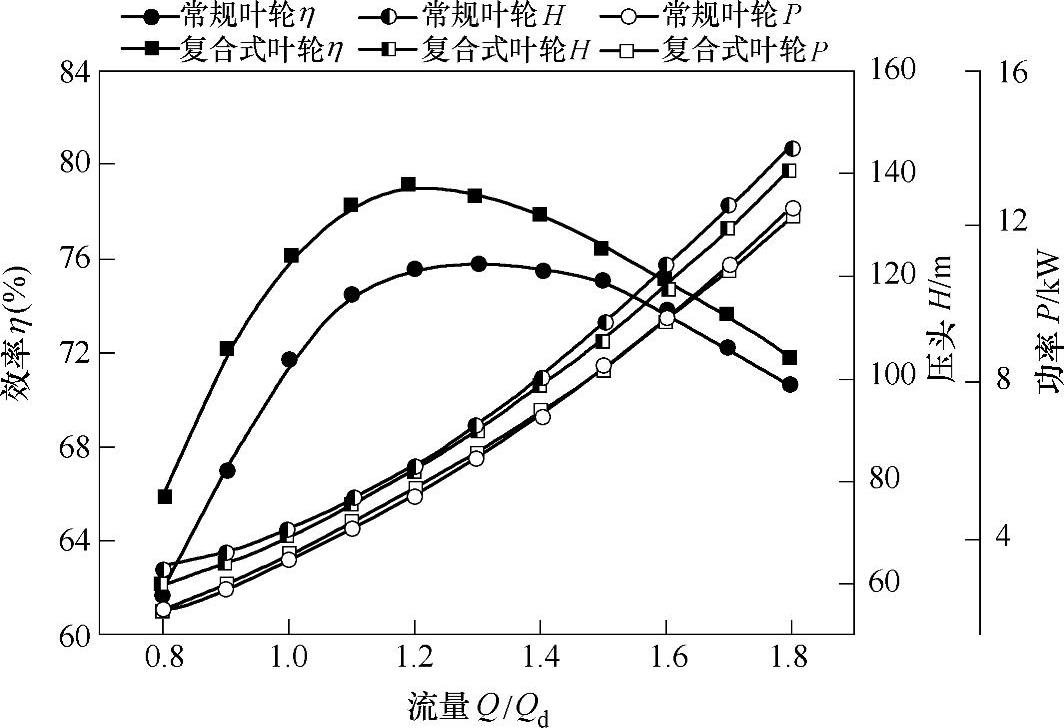

如图10⁃39所示为常规叶轮和复合式(分流叶片最佳组合)叶轮液力透平的外特性曲线。

从图10⁃39可以看出,在Q/Qd为0.8~1.8范围内,复合式叶轮液力透平的效率高于常规叶轮液力透平的效率,说明常规叶轮在添加分流叶片后,叶轮的做功能力较之前有所增强;压头则在添加分流叶片后有所下降,在小流量工况和大流量工况下降较多,而在最优工况附近与常规叶轮的压头基本相当;从功率曲线看出,在小流量工况、最优工况以及部分大流量工况下,复合式叶轮液力透平的输出功率大于常规叶轮液力透平的输出功率,而随着流量的进一步增大,复合式叶轮液力透平的输出功率小于常规叶轮液力透平的输出功率。

5.内流场分析

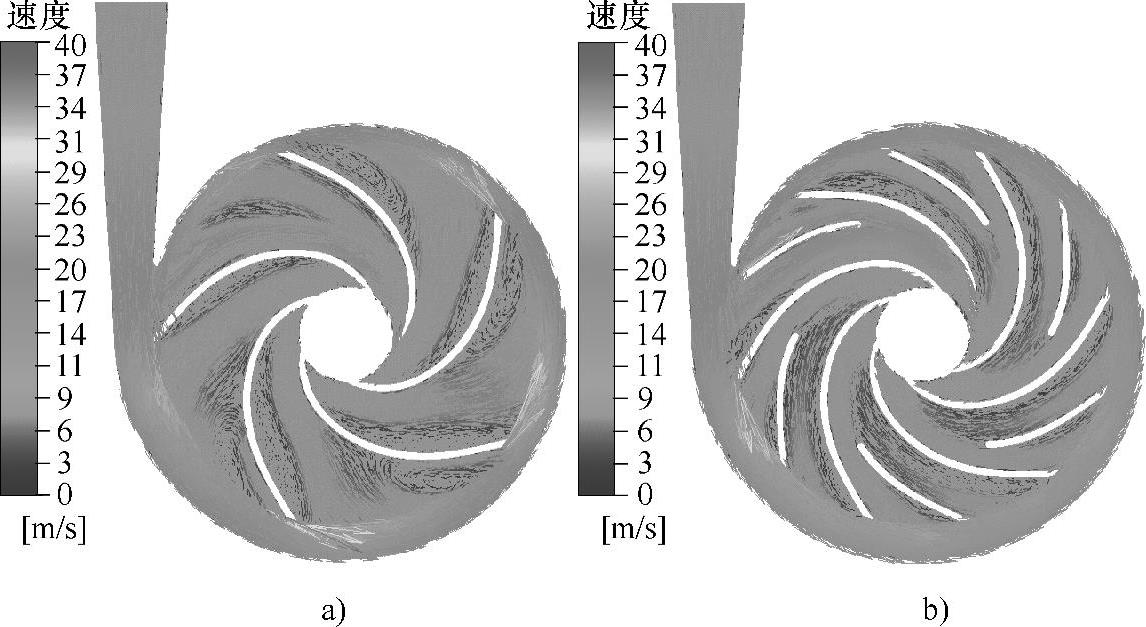

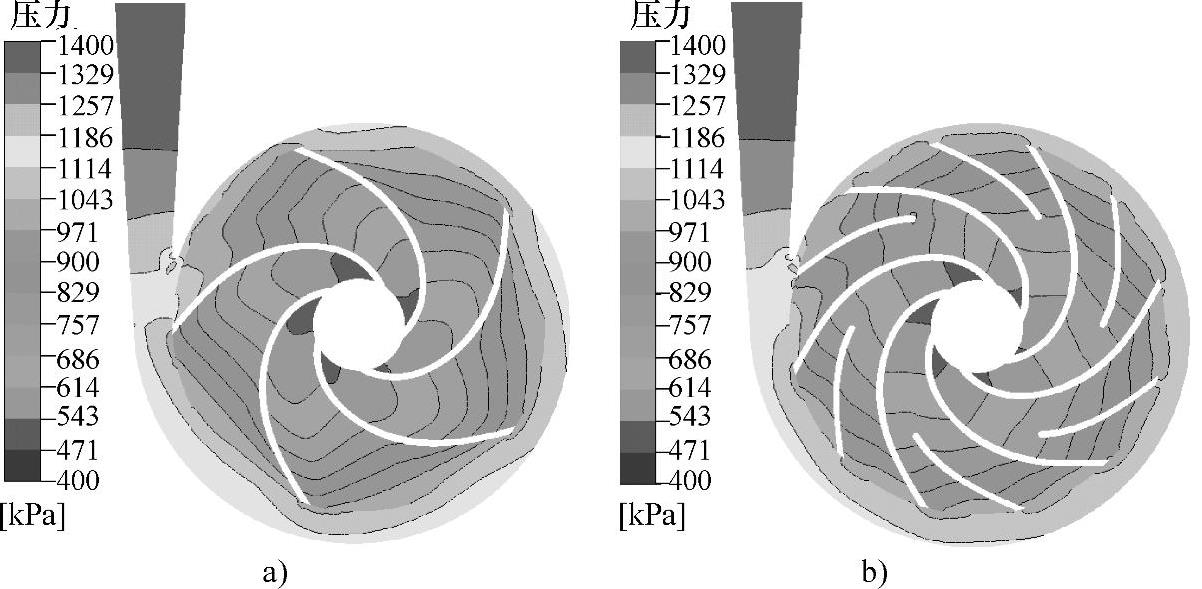

如图10⁃40和图10⁃41所示分别为常规叶轮和复合式(分流叶片最佳组合)叶轮液力透平在最优工况下,各自中间截面(z=0)上的相对速度和静压分布图。

图10⁃39 两种叶轮的液力透平外特性曲线

图10⁃40 两种叶轮的液力透平在最优工况下内部相对速度分布

a)常规叶轮 b)最佳组合叶轮 (彩图见书后插页)

从图10⁃40a、b可以看出,液力透平叶片工作面的进口附近均存在着一定的轴向漩涡,该漩涡的旋转方向与叶轮旋转方向相反;在叶片背面出现脱流现象,也存在漩涡,此漩涡旋转方向与叶轮旋转方向一致,强度弱于工作面上的漩涡。图10⁃40a中的漩涡区域和强度较大,脱流也较为严重,而图10⁃40b中最佳组合叶轮内部流场分布较为均匀,漩涡的区域和强度明显减弱,脱流现象也得到了很大的改善。

从图10⁃41a、b可以看出,叶轮内部的静压力由进口到出口逐渐降低,等压曲线在叶轮上几乎是沿圆周方向分布,叶片上的最小压力值出现在叶片的出口位置;另外,从图10⁃41a中看到,叶轮内的压降较大,这主要是由常规叶轮内液体流动不稳定、损失较大所致,而从图10⁃41b中可以看出,叶轮内的静压分布较为均匀,且压降相对较小,蜗壳喉部的高压区减少,过流能力强,工作性能好。

图10⁃41 两种叶轮的液力透平在最优工况下内部静压分布

a)常规叶轮 b)最佳组合叶轮 (彩图见书后插页)

综上所述,与常规叶轮的液力透平相比,采用正交试验方法设计得到的复合式叶轮的液力透平,其叶轮内部的流动状况得到了明显的改善,增强了其能量转换能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。